基于散斑监测的抽采钻孔变形破坏特征试验研究

2023-08-04郭明功双海清刘思博

郭明功,双海清,刘思博

(1.平顶山天安煤业股份有限公司 八矿,河南 平顶山 467000;2.西安科技大学 安全科学与工程学院,陕西 西安 710054)

我国矿井瓦斯灾害较为严重,目前钻孔抽采是瓦斯防治的重要手段之一[1]。由于煤层抽采钻孔易坍塌失稳,影响瓦斯抽采效率,使得煤与瓦斯高效共采难以顺利实施[2]。

提高抽采钻孔的稳定性对于保证瓦斯抽采效率极其重要,众多学者针对钻孔变形失稳进行了一系列研究。在理论研究方面:王振等[3]通过分析孔周煤体的变形损伤特征,建立了钻孔失稳的力学模型;杨满成等[4]基于蠕变煤层与套管相互作用力学模型,研究了在非均匀地应力下松软煤层蠕变对瓦斯成孔稳定性的影响;张磊等[5]分析了卸压钻孔施工后围岩应力及变形场分布规律,得到钻孔围岩发生损伤时的损伤区半径的解析式。在钻孔变形失稳的实验研究方面:赵阳升等[6]采用自主研制的三轴试验机分析了钻孔变形特征和临界失稳条件;薛伟超等[7]研究了顺层长钻孔裂缝扩展规律;林海飞等[8]研究了试样的力学强度特征、破坏形态以及试样表面裂纹演化的钻孔倾角效应影响;侯吉峰等[9]分析了饱和含水条件下煤矿膨胀岩钻孔围岩的塑性区半径和径向位移;李树刚等[10]研究了分级循环加卸载条件下钻孔的变形破坏特征。

单轴压缩试验具有试样破裂过程可视化的优点,并且煤岩体在单轴压缩和三轴压缩下力学特征相似,单轴试验结果可以三轴试验提供一定借鉴[11],对于现场抽采钻孔失稳防治同样有一定的指导意义。综上所述,大部分学者研究钻孔变形特征时,对于现场实际施工钻孔时煤体处于稳压状态这一情况考虑较少。鉴于此,试验过程中在稳定压力的情况下,对试样实施钻孔,分析了型煤试样的强度特征,并结合散斑监测系统研究试样裂纹的演化特征以及破坏形态。

1 试验方案

1.1 试样制备

试验研究考虑到原煤试样强度离散性较大,钻孔实施相对困难,而且研究重点是钻孔在轴向载荷作用下的变形破坏特征,因此,选择型煤试样作为研究对象。

根据前人研究分析可知,单纯煤粉压缩制成的型煤试样抗压强度较低,不符合试验测试需求,为配制强度较高且调节范围较大的型煤试样,必须添加胶结剂。王汉鹏等[12]通过大量正交试验比选,最终选择腐植酸钠水溶液作为胶结剂,因为腐植酸钠本身是煤的提炼物,能够最大程度还原煤样性质。因此,试验选取粒径为0.075~0.180 m 的煤粉,加腐植酸钠、水(质量比为8∶2∶1)充分搅拌混合,利用高低频冲击仪制样,尺寸为70 m×70 m×70 m。根据外观尺寸、质量及波速差异选取试样进行试验。

1.2 试验设备

DYD-10 试验机主要由负荷机架、主箱体、传动系统、数据采集系统与位移保护装置等组成,可实现不同加载方式下试样力学参数的测定,其轴向压力范围0~10 kN,载荷精度0.5%。

数字图像相关技术(XTDIC)作为一种非接触式、高精度的光学测量手段,广泛用于边坡、地下洞室等工程现场及室内岩石的变形破坏监测研究[13-14]。该系统将光学监测与数学计算方法相结合,试样受载前标定图像作为参考图像,变形后的图像作为待匹配图像,按照一定的搜索方法匹配两图像上的测量点,再通过数学计算对应点的位移变化,得到试样变形破坏特征。

1.3 试验方案

试验主要对比完整试样以及含钻孔试样的强度特征、变形破坏特征。考虑到钻孔直径、倾角、加载速率及布孔位置等因素会对试验结果造成影响,为减小这一误差影响,钻孔直径按与型煤试件尺寸1∶14 的比例,试验选取钻孔直径为5 mm,倾角为0°。天然地质条件下,煤岩体大多处于静态加载水平,因此,设置低量级加载能够真实模拟钻孔变形失稳[15]。结合力学实验机性能,试验加载速率选择0.3 mm/min。

试验开始前,先对试样表面进行散斑布点,然后将电子万能试验机及散斑监测系统同步开启,试验结束后同时停止。预设稳压压力阶段为本试验含钻孔型煤试件线弹性阶段初期应力(0.5 kN)[16],稳压阶段采用钻杆直径5 mm 的钻机在试样中心实施贯穿试件倾角为0°钻孔。

2 试验结果

2.1 试样强度特征分析

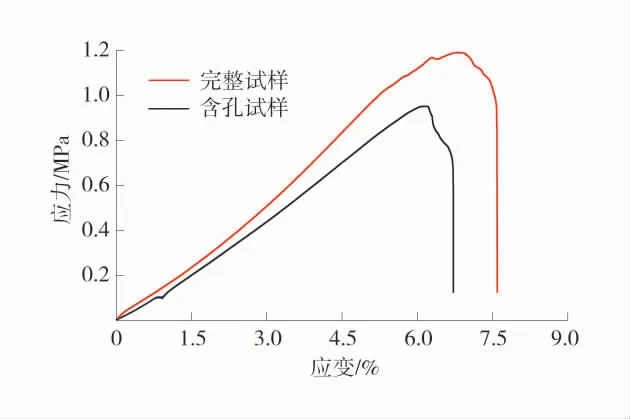

根据试验方案开展单轴压缩试验,由试验结果可得不同条件试样的应力-应变曲线如图1。

图1 应力-应变曲线Fig.1 Stress-strain curves

由图1 可知,与完整试样相比,含孔试样单轴抗压强度由1.19 MPa 减小至0.95 MPa,减小幅度为20.17%。这主要是因为试样未施工钻孔时,整体受力处于相对平衡状态,钻孔形成后,孔周出现应力集中现象,率先发生小范围损伤破坏,此时试样还具有一定的承载能力。随着轴向载荷进一步增大,超过试样承载极限,最终发生破坏。而完整试样结构相对完整,能够承载更大应力,相同条件下,完整试样抗压强度大于含孔试样抗压强度。

2.2 完整试样变形破坏特征分析

2.2.1 完整试样位移场演化特征

通过对XTDIC 监测结果分析处理,得到的完整试样观测面不同加载时刻横向及轴向位移演化云图如图2、图3。

图2 完整试样横向位移演化云图Fig.2 Cloud diagrams of lateral displacement evolution of complete specimens

图3 完整试样轴向位移演化云图Fig.3 Evolution cloud diagrams of the axial displacement of the complete specimens

由图2 可知:当轴向应力为0.08 MPa 时,整体来看试样处于非均匀变形阶段,虽然此时试样承受轴向载荷较小,但由于自身内部存在众多不均匀分布的空隙,导致试样在加载过程中出现微小局部变形集中现象,位移等值线弯曲程度较高,即非均匀变形程度相对较大;当轴向应力为0.32 MPa 时,试样处于压密阶段末期,左右两侧位移等值线逐渐演化为关于纵轴对称,试样中部横位移等值线变密,表明裂纹从此处萌生;当轴向应力为1.02 MPa 时,位移等值线明显对称,而中部等值线逐渐变疏,这是因为此时试样承受轴向载荷相对较大,向左右两侧膨胀变形;当试样轴向应力达到峰值1.19 MPa 时,试样表面中部左右均出现明显的局部变形现象,等值线对称性减弱,表明裂纹在此处形成、发育、扩展;最终破坏时,试样左下方等值线变密,局部变形集中现象严重,试样表面宏观裂纹在此处形成。

由图3 可知:加载初期,当轴向应力为0.08 MPa 时,试样处于非均匀变形阶段,受边界效应影响,试样左下角、右上角变形较大;当轴向应力为0.32 MPa 时,试样内部空隙被压实,非均匀性减弱,轴向位移等值线逐渐呈水平方向分层分布;随着荷载进一步增大,轴向位移等值线逐渐演化为关于横轴对称分布(图5(c));试样观测面上端位移值最大,向下逐渐减小,这与荷载施加方向一致,随着轴向应力的增加,轴向位移进一步增大;当轴向应力为最大值1.19 MPa 时,位移等值线对称性减弱,试样表面出现局部大变形;破坏时刻试样左下角轴向位移突增,产生宏观破坏,左下角有局部脱落现象。

2.2.2 完整试样裂纹演化特征

在单轴加载下,完整试样裂纹演化如图4。

图4 完整试样裂纹演化Fig.4 Crack evolution of intact specimens

轴向应力为0.08 MPa 时,试样处于裂隙压密阶段,变形整体较小;当轴向应力达到0.32 MPa 时,试样中上部出现1 条相对明显的应变集带,表明此处产生微小裂纹;当轴向载荷增大至1.02 MPa 时,试样左右两侧出现2 条宏观剪切性质裂纹,同时周围产生多条短裂纹;当轴向应力达到峰值1.19 MPa时,试样表面裂纹逐渐汇聚为3 条宏观长裂纹,中间裂纹属于拉伸性质,左右两侧裂纹属于剪切性质,此时试样还具有承载能力,但由于试样处于低强度状态,持续稳压后,应力出现较快下降。最终破坏时刻,试样左右两侧剪切裂纹贯穿上下端,导致承载结构失效,同时发出爆裂声,为拉剪复合破坏模式。

2.3 含孔试样变形破坏特征分析

含钻孔试样变形破坏是由钻孔周围煤体在轴向载荷作用下发生应力集中现象,新生裂纹与原生裂纹持续发育、扩展、贯通导致[8]。

2.3.1 含孔试样位移场演化特征

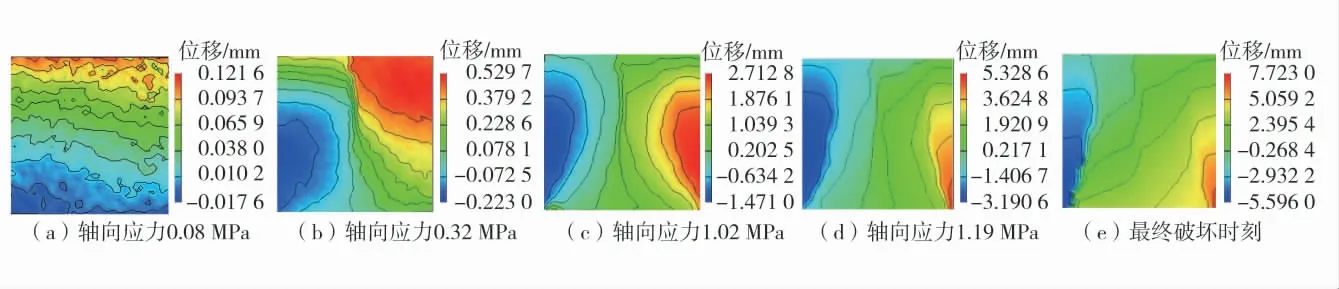

通过对XTDIC 监测结果分析处理得到不同轴向应力状态时,含孔试样横向位移及轴向位移演化特征如图5、图6。

图5 含孔试样横向位移演化特征Fig.5 Lateral displacement evolution characteristics of specimens with holes

图6 含孔试样轴向位移演化特征Fig.6 Axial displacement evolution characteristics of specimens with holes

由图5 可知,轴向应力为0.08 MPa 时,试样整体处于压密阶段,存在局部变形现象,位移等值线较曲折;随着加载载荷继续增大,在稳压阶段实施钻孔,轴向应力为0.12 MPa 时,钻孔周围应力重新分布,产生应力集中,导致孔周出现应变集中现象;载荷进一步增大至0.44 MPa 时,位移等值线曲折程度降低;当轴向应力达到最大值0.95 MPa 时,试样表面右侧出现明显的变形集中有宏观裂纹形成,并且左右两侧横向位移值较大,即试样向两侧膨胀变形发展,向右最大值达5.69 mm,向左最大值达4.67 mm;最终破坏时刻,试样下方左右两侧出现大变形,表明试样的变形破坏是向两侧剥离。

由图6 可知,当轴向应力为0.08 MPa 时,试样此刻处于非均匀变形阶段,位移受边界效应影响较大,位移等值线曲折分布;完成钻孔施工后,钻孔左上角出现变形集中现象,轴向位移等值线逐渐呈水平方向分层分布;随着荷载进一步增大,试样轴向位移等值线逐渐呈关于横轴对称分布;最终破坏时刻,位移等值线下部弯曲程度加大,对称性减弱,表明试样表面此处出现非均匀局部大变形。

2.3.2 含孔试样破裂过程裂纹演化特征

钻孔形成后,在轴向载荷作用下,钻孔周围发生应力集中影响裂纹演化。根据试样变形破坏强度特征值[17](压密应力0.11 MPa、起裂应力0.46 MPa、损伤应力0.85 MPa、峰值应力0.95 MPa)将加载过程划分为不同阶段,含孔试样裂纹演化特征如图7。

图7 含孔试样裂纹演化特征Fig.7 Crack evolution characteristics of samples with holes

由图7 可知:含孔试样的变形破坏特征为:压密阶段,试样内部原生裂隙压实闭合,表面发生微小变形;线弹性阶段,此时已完成钻孔施工,上部出现1 条宏观拉伸裂纹,钻孔左侧出现小范围应变集中;在裂纹稳定扩展阶段,钻孔上部、下部拉伸裂纹向外发育延伸;在裂纹不稳定扩展阶段,钻孔下方新增2 条剪切裂纹,左上方新增1 条剪切裂纹,并与钻孔贯通;在峰后破坏阶段,钻孔左、右边界新增拉伸裂纹,左上方剪切裂纹发育至顶部使试样发生结构性失稳破坏,破坏呈“X”状,属于拉剪复合破坏。

2.4 孔周测点位移演化特征

孔周测点位移监测如图8。

图8 孔周测点位移监测Fig.8 Displacement monitoring of measuring points around the hole

结合轴向加载应力-时间曲线,将孔周位移演化过程分为4 个阶段:Ⅰ快速增长、Ⅱ稳定增长、Ⅲ缓慢增长、Ⅳ极速增长。在加载初期,由于试样内部存在大量原始微小裂隙,在轴向载荷作用下被压密,各测点位移表现为快速增长;在稳压期间,试样承受载荷不变,通过XTDIC 系统监测未发现大变形,各测点位移缓慢增长;随着轴向载荷进一步增大,试样各测点位移表现为线性稳定增长;临近破坏时刻,试样在短时间内发生结构性失稳破坏,位移值极速增长。对比不同层位测点位移特征,发现同一状态下A3测点位移值最大,C3测点位移值最小,整体表现为:测点层位越高,位移值越大。

3 结 语

1)相同试验条件下,与完整试样相比,含孔试样单轴抗压强度由1.19 MPa 减小至0.95 MPa,减小幅度为20.17%。

2)通过XTDIC 系统监测分析得到了完整试样在单轴压缩过程中表面位移演化规律。首先,在试样中部产生拉伸裂纹,之后在试样左右两侧产生剪切裂纹,随着加载应力的进一步增大,裂纹贯穿试样上下端,承载结构失稳发生破坏,属于拉剪复合破坏模式。

3)得到了含孔试样在单轴压缩下不同破坏阶段的裂纹演化过程,破坏形状呈“X”状,破坏模式属于拉剪复合破坏,研究结果可为煤矿现场顺层瓦斯抽采钻孔的布置及护孔装置的选择提供理论依据。

4)结合轴向加载应力-时间曲线,将孔周位移演化过程分为4 个阶段:快速增长、稳定增长、缓慢增长、极速增长,加载过程中同一时刻不同测点位移值随着测点层位的增高而增大。