不规则工作面开采矿震活动规律及其致冲风险控制研究

2023-08-04曹安业赵书宁刘延俊桑成辛

曹安业,赵书宁,孙 伟,郭 伟,刘延俊,桑成辛

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.陕西永陇能源开发建设有限责任公司 崔木煤矿,陕西 宝鸡 721501)

近年来,经济的快速发展、煤炭开采和需求量的不断增加,导致我国煤矿开采深度逐年增大。诸多煤炭开采进入深部开采阶段,国内矿井开采深度超过1 000 m 的矿井多达50 个。随着开采深度的增加,开采强度加大、开采布局变得复杂,冲击地压灾害频繁发生,对矿山安全开采构成了极大威胁[1-3]。诸多学者针对冲击地压发生机理开展了大量的研究,并且基于冲击地压发生机理制定了相关防治措施[4-9]。其中,动静载叠加作用是冲击地压发生的根本原因[10-12]。当采掘空间周围煤岩体中的静载荷与矿震形成的动载荷叠加超过煤岩体冲击的最小载荷时会发生冲击地压,不同点是静载应力和动载应力在冲击地压发生时的贡献大小不同。

煤矿开采是对煤岩应力场的强扰动过程,原岩应力平衡打破后,应力将经历动态调整至新平衡,应力的动态调整过程将产生矿震,矿震动力扰动是诱发冲击地压的主要原因之一,冲击地压多发生在矿震活动频繁、矿震能量较高的时期[13]。矿震是矿井动载来源,研究表明,矿震能量达到104J 时,有诱发冲击显现的危险。贺虎等[14]研究了高褶皱构造应力区域矿震时空演化规律,并制定了匀速回采与超前卸压的矿震灾害防治措施;曹安业等[15-16]分析了典型矿震的震源机制,为现场快速识别冲击危险信号与及时采取解危措施提供了重要依据;武少国等[17]开展了防冲击煤柱宽度变化期间的微震活动规律,并提出了针对该条件下的冲击地压综合防治措施;王浩等[18]基于矿震能量、频次及其空间分布特征分析了逆断层构造影响区域的不规则综放工作面冲击危险性。综上所述,不同地质条件和开采技术条件下的矿震活动规律不同,因此从源头上降低矿震能量、频次,对冲击地压的防治有着重要意义。陕西某矿特厚煤层工作面开采期间曾发生由强矿震引起的冲击地压现象,造成巷道部分区域产生底鼓和片帮现象。强矿震形成的动力扰动易诱发冲击地压危险;由于21306 不规则工作面在回采过程中发生大量104J 以上矿震,故研究特厚煤层不规则工作面开采条件下矿震活动规律,制定相关风险控制措施,为相似条件工作面的矿震致冲风险控制提供借鉴。

1 工程概况

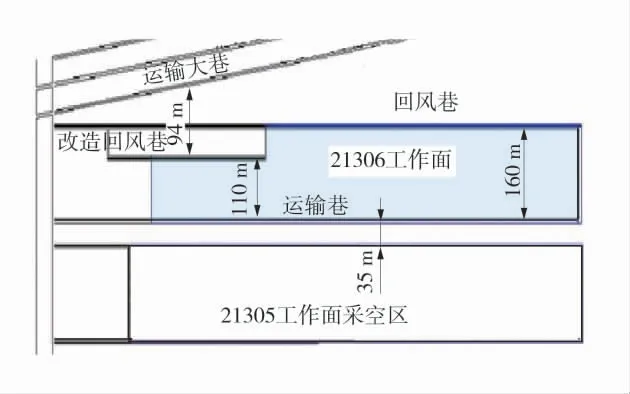

陕西某矿21306 工作面采深在650~760 m,开采深度大。煤层厚度在8.5~15.7 m,平均厚度12.7 m,平均倾角3°,煤层具强冲击倾向性,煤层顶板为弱冲击倾向性。为减少工作面回采后期给运输大巷造成的危害,对原设计的回风巷进行了改造,初步设计预留约94 m 大巷保护煤柱,在回采后期形成了“刀把”形不规则工作面,工作面走向长1 200 m,倾向长160 m(缩面部分为110 m),工作面采用走向长壁后退式综合机械化放顶煤采煤法,全部垮落法管理顶板。工作面南距21305 工作面采空区间留有35 m 区段煤柱,西侧为西大巷,北侧为运输大巷。21306 工作面布置如图1。

图1 21306 工作面平面图Fig.1 Plan of 21306 working surface

根据工作面煤层柱状图及煤层、围岩物理力学性质,结合关键层判别方法,对满足(qn)m<(qn-1)m的第n 层覆岩层判定为关键层[19]。

式中:(qn)m为第n 层顶板对第m 层顶板的载荷,MPa;m、n、i 分别为顶板岩层序号;Em为第m 层覆岩的弹性模量GPa;hm为第m 层覆岩的厚度,m;Ei为第i 层覆岩的弹性模量,GPa;hi为第i 层覆岩的厚度,m;ρi为第i 层覆岩的密度,kg/m3;g 为重力加速度,m/s2。

判定21306 工作面煤层上部存在5 层硬岩,工作面上覆岩层关键层见表1。

表1 工作面上覆岩层关键层Table 1 Overlying strata on working face

2 工作面开采矿震活动规律

2.1 工作面上覆岩层破断特征

相邻工作面采空区间煤柱宽度可决定上覆岩层能否形成相互作用的空间结构。一般情况下,20 m以上的大煤柱能够有效隔离两工作面采空区间覆岩协同运动。当工作面煤柱宽度较小,相邻工作面采空区间覆岩将会协同运动,形成相互作用的空间结构。窦林名等[20]综合顶板断裂线与煤柱稳定所需宽度条件,得出两相邻工作面采空区覆岩形成独立空间结构的煤柱宽度Lmin为:

式中:Ld为基本顶断裂线距煤壁位置,m;R 为煤柱屈服区宽度,m;Wc为煤柱弹性区宽度,m。

根据工作开采情况可知,式(2)中Ld=8.5 m,R=7.5 m,Wc=0.85 m,则Lmin≥17 m,21306 工作面与21305 工作面之间煤柱宽度为35 m,满足上述条件,35 m 煤柱可在一定程度上隔离两工作面采空区覆岩协同运动,特别是在21306 工作面回采初期采空区覆岩难以发生大范围协同运动,随着采空范围增大,35 mm 煤柱的隔离效应减弱,采空区覆岩协同运动可能性增大。

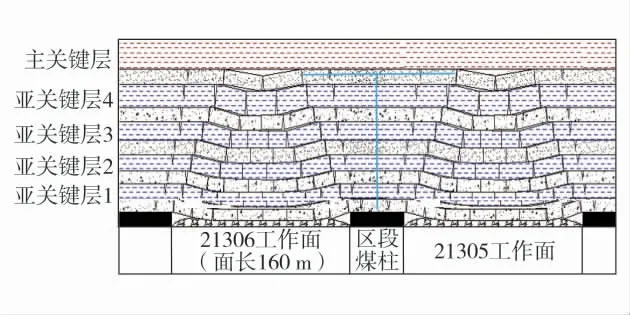

21306 工作面回采前,相邻21305 工作面已停采半年左右,采空区范围较大,其上覆岩层破断充分至基本趋于稳定。随着工作面的推进,21306 工作面关键层形成“O-X”型破断结构,工作面覆岩关键层将发生初次及周期性破断,同时覆岩断裂破坏高度也随着采空区范围的不断扩大逐渐向上演化。工作面非缩面阶段回采结束后,与相邻采空区形成对称长臂T 型结构,非缩面(160 m)阶段开采倾向覆岩结构如图2。

图2 非缩面(160 m)阶段开采倾向覆岩结构Fig.2 Structure of overlying strata above working face at the non-shrinking stage(160 m)

21306 在进入缩面阶段后,虽然工作面长度由原来的160 m 缩短至110 m,但顶板覆岩仍发生周期性破断,周期破断距较缩面前有所增加。缩面(110 m)阶段开采倾向覆岩结构如图3。

图3 缩面(110 m)阶段开采倾向覆岩结构Fig.3 Structure of overlying strata above working face at the shrinking stage(110 m)

2.2 工作面开采围岩应力分布特征

数值模型以21306 工作面实际地质条件为基础,对工作面地质条件进行了适当简化,煤层倾角按水平考虑。数值模型尺寸(长×宽×高)为:2 000 m×1 000 m×283 m,共划分545 000 个网格单元、632 379 个网格节点。

模型采用应变软化准则,设定边界条件为:x、y方向设定水平位移为0,模型下边界固支,即下边界的位移为0,上边界为施加等效载荷的自由边界,承受的自重为9.93 MPa,两侧施加17.32 MPa,方向为x、y 轴方向。模型中煤岩体力学参数见表2。

表2 煤岩物理力学参数Table 2 Mechanical parameters of coal and rock mass

2.2.1 工作面回采前煤柱区应力分布特征

根据建立的FLAC3D数值模型,在给定力学条件与位移边界条件下计算,使模型由初始状态达到初始应力平衡状态。按照实际生产过程先开挖大巷和21305 工作面,在采空区应力平衡后,对21306 工作面进行回采。21306 工作面回采前煤柱区应力分布特征如图4。

图4 21306 工作面回采前应力分布Fig.4 Stress distribution of 21306 working face before mining

由图4 可知:21306 工作面回采前,受21305 采空区侧向支承压力影响下,区段煤柱区域应力集中程度较高,最大垂直应力为38.7 MPa,应力集中系数为2.40。由此可知:21306 工作面回采前,临采空区侧已处于高应力状态;21305 工作面回采已对运输大巷安全产生一定影响,故21306 工作面回采必然会对运输大巷产生进一步影响。

2.2.2 工作面非缩面开采阶段围岩应力分布特征

21306 工作面非缩面开采阶段回采80、480、880 m 等不同时期围岩应力分布如图5。

图5 工作面非缩面开采阶段围岩应力分布特征Fig.5 Stress distribution characteristics of the surrounding rock in the working face at the non-shrinking stage

由图5 可知:在21306 工作面回采期间,工作面前方及运输大巷侧应力影响范围不断扩大,该区域应力集中程度不断增大;随着工作面推进,区段煤柱区域应力集中程度明显加大;在回采80 m 时区段煤柱最大应力为42.3 MPa;回采至480 m 时垂直应力已达到54.67 MPa,约是回采前垂直应力的1.41 倍;在工作面回采480~880 m 范围内均维持在35 MPa 左右,应力集中系数约为2.17,工作面当前回采位置前方运输巷(采空区侧)附近应力集中程度较高。

2.2.3 工作面缩面开采阶段围岩应力分布特征

在工作面回采后期,为减少回采扰动对运输大巷的影响,考虑采用缩短工作面长度的方法以减少对运输大巷危害,2 种方案的模拟结果分别如图6。

图6 回采后期工作面长度变化围岩应力对比Fig.6 Comparison of surrounding rock stress of working face length in later stage of mining

由图6 可知:随着工作面继续推进,其距运输大巷垂直距离越来越小,运输大巷最大垂直应力不断上升,回采至900 m 处时,运输大巷已受到工作面回采扰动影响。由图6(c)、图6(d)回采后期工作面长度变化围岩应力对比可知:工作面长度缩短之后对运输大巷的影响范围较不缩面而言明显减少。此外,在工作面缩短之后形成“刀把型”不规则工作面,由此造成工作面缩面阶段应力明显高于非缩面开采阶段,缩短拐角区域应力集中程度明显较高。

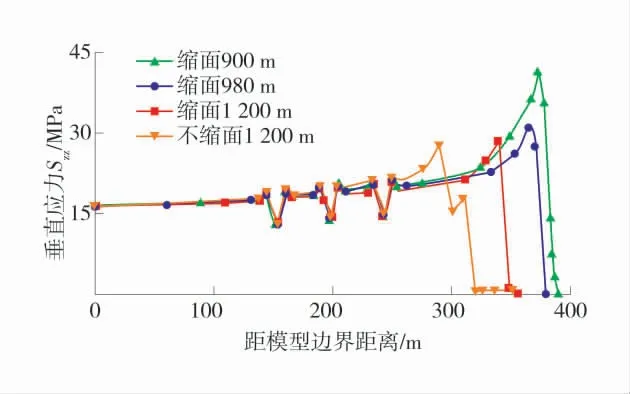

不同条件下工作面距模型边界围岩应力分布对比如图7。

图7 不同条件下工作面距模型边界围岩应力分布对比Fig.7 Comparison of stress distribution of the surrounding rock under different conditions

由图7 可知:随着工作面的继续推进,缩面较不缩面而言运输大巷区域应力有一定程度的降低;在缩面回采至1 200 m 时,运输大巷最低应力为13.5 MPa;不缩面回采至1 200 m 时,运输大巷区域最低应力为14.1 MPa;故缩面开采能够有效降低回采扰动对运输大巷危害;缩面开采后,高应力区更多集中在远离运输大巷区域;当工作面开采900 m 后形成“刀把型”不规则面而造成部分区域应力集中程度明显,最大应力达到40.7 MPa,应力集中系数高达2.52;当工作面继续回采至980 m 时则降低至31 MPa,应力集中系数降低至1.9;开采至1 200 m 较980 m 位置有一定程度降低,降低了0.25 MPa。故缩面阶段开采期间随着开采区域远离缩面拐角区域应力逐渐降低,但降低幅度较小。

2.3 工作面开采各阶段矿震活动规律

利用SOS 微震监测系统对21306 工作面回采期间的矿震进行记录、定位以及能量计算。

2.3.1 非缩面开采阶段矿震活动规律

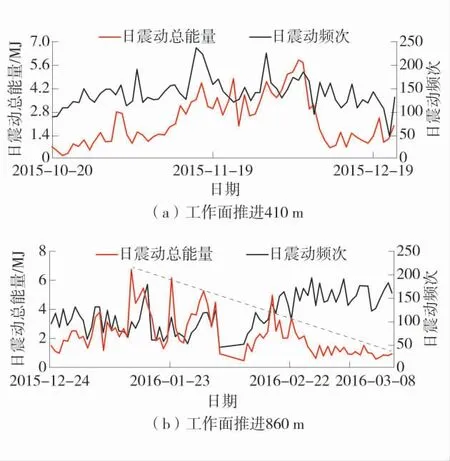

2015-10-20—2016-03-18 期间,21306 工作面从开切眼推进至约860 m 处,监测到的非缩面开采矿震统计见表3,工作面非缩面开采微震能量、频次变化曲线如图8。

表3 非缩面开采矿震统计Table 3 Non-shrinkage mining shock bump statistics

图8 工作面非缩面开采微震能量、频次变化曲线Fig.8 Variation curves of micro-seismic energy and frequency in non-shrinking mining of working face

由表3 可以看出:21306 工作面回采初期,矿震能量主要分布在103~105J 范围;随着工作面向前推进至“见方”阶段,102~103J 小能量矿震减少,104~105J 矿震发生频次约是回采初期的2.45 倍,105J以上矿震更是回采初期的4 倍左右。图8(a)显示,由开采初期至“见方”阶段工作面日震动总能量及日震动频次皆呈增长趋势,在12 月4 日(280 m)左右日震动总能量达到最大值;此后,工作面日震动总能量有所下降,但日震动频次后期仍维持较高水平。

工作面410~860 m 开采阶段矿震能量主要分布在103~105J 范围内。工作面开采至635 m 期间大于104J 能量发生频次达到最大值,而小于104J 能量发生频次达到最小值。图8(b)统计显示,该阶段日矿震总能量初期呈上升趋势,1 月10 日以后整体呈下降趋势,但工作面日震动频次维持在较高水平。

21306 工作面在该回采过程中发生较多能量大于105J 以上矿震,共514 次。小于104J 能量频次逐渐降低后,大于104J 的大能量事件逐渐增多。研究表明,冲击地压和大能量矿震总是相伴而生[21]。为此选取工作面回采过程中非缩面开采阶段能量大于2×105J 矿震进行分析。21306 工作面不同回采期间大能量矿震空间分布情况如图9。

图9 非缩面开采阶段大能量矿震空间分布Fig.9 Spatial distribution of strong shock bump in the non-shrinking stage

结合图9 大能量矿震空间分布情况及工作面资料,从工作面推进方向和垂直方向展开统计分析得出:震源事件主要分布于回采工作面前方50 m 范围内,共有21 条记录,占总事件数的41.2%;其次工作面前方50~100、100~150 m 发生频率相对较大,分别占13.7%、9.8%;在工作面前方200 m 以上逐渐降至7.8%;随着工作面开采临近缩面区域,工作面大能量矿震发生频繁,且大能量矿震发生区域在工作面缩面区域。

由图9(b)、图9(d)可以看出:在垂直方向上(z=650 为巷道底板位置),矿震主要分布在+22~+74 m(底板为0 m 点)范围内,结合工作面关键层判断可知,矿震集中分布于厚硬的中砂岩亚关键层1、2中,占总事件数的64.7%,其中发生在亚关键层1 中共有20 条,亚关键层2 中共有11 条。故可初步认为,工作面推进过程中顶板岩层结构特征、亚关键层周期性破断是诱发大能量矿震发生的直接原因。

2.3.2 缩面开采阶段矿震活动规律

2016-03-19—2016-05-31 期间,21306 工作面推进范围为860~1 180 m,监测到的缩面开采阶段矿震统计见表4,工作面缩面阶段微震能量、频次变化曲线如图10。

表4 缩面开采阶段矿震统计Table 4 Statistics of shock bump at the first stage

图10 工作面缩面阶段微震能量、频次变化曲线Fig.10 Variation curves of microseismic energy and frequency at the shrinking stage of working face

由图10 可知:工作面日震动总能量在缩面后即2016 年4 月5 日左右达到最大值1.6×106J,此后随着工作面的继续推进逐渐降低并趋于平稳;工作面日震动频次在进入缩面阶段后整体呈增长趋势。

工作面在该回采阶段中发生能量大于105J 以上的矿震共42 次。选取工作面回采过程中缩面开采阶段能量大于2×105J 矿震进行分析。工作面缩面阶段回采期间大能量矿震空间分布情况如图11。

图11 缩面阶段大能量矿震空间分布Fig.11 Spatial distribution of strong shock bump in the shrinking stage

结合表4 可知:工作面缩面回采阶段矿震能量主要分布在102~104J 范围。在优化冲击地压防治措施后,随着工作面向前推进,进入缩面阶段形成“刀把型”工作面,震动总数明显增多;震动主要为102~104J 低能量矿震,105J 以上大能量矿震所占比例大幅降低。由图11 所示,工作面缩面阶段开采期间2×105J 以上强矿震数较非缩面开采阶段明显降低。

2.4 工作面开采矿震活动规律

21306 不规则工作面开采前,工作面临空侧已处于高应力状态。随着工作面的开采,35 m 宽的区段煤柱制约了两工作面采空区间覆岩协同运动,使工作面覆岩形成“O-X”型破断结构,与相邻采空区形成对称长臂T 型结构,该结构导致工作面临空侧巷道的应力集中程度增大。同时,工作面缩面布置导致缩面拐角区域应力集中,缩面开采阶段应力集中程度较大。因此21306 工作面开采期间整体处于高应力环境下。

结合非缩面开采阶段微震监测结果可知:强矿震主要集中在工作面开采缩面区域、见方区域,且强矿震主要发生在工作面前方50 m 及底板上方22~74 m 范围内。

综合上述分析结果,特厚煤层工作面开采期间矿震发生频繁,强矿震频繁发生前,小于104J 能量发生频次逐渐降低。不规则工作面开采期间大能量矿震主要发生在覆岩失稳破断和应力集中程度较高区域,高应力环境下顶板岩层结构特征、亚关键层周期性破断是诱发大能量矿震发生的直接原因。

3 矿震致冲风险控制技术

3.1 控制方案

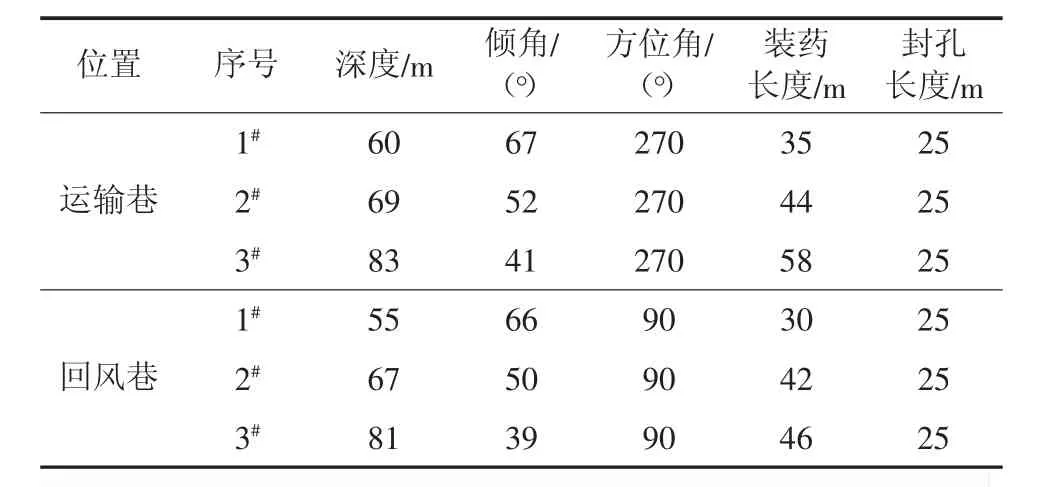

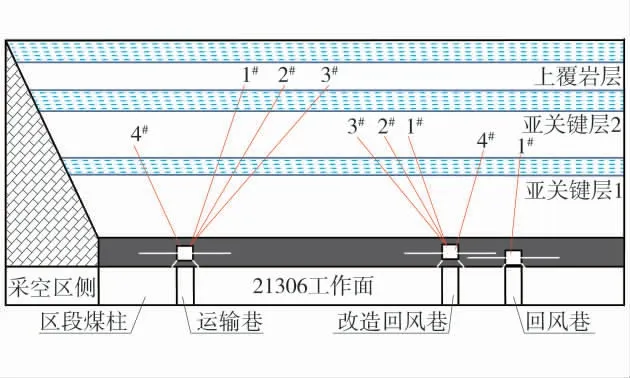

1)矿震致冲风险控制原方案。采用大直径钻孔卸压,钻孔直径150 mm,孔深25 m,水平间距3 m,孔口距底板1.2 m,垂直煤壁布置。同时在工作面两巷超前15 m 开始,实施两巷底板预裂爆破和顶板深空预裂爆破。底板爆破钻孔直径42 mm,组距3 m,每组两底角各1 个钻孔,钻孔长度见岩为止,倾角均为60°,封孔长度大于2 m;顶板爆破钻孔直径94 mm,每组3 个钻孔,组距20 m,爆破采用煤矿安全许用三级乳化炸药、毫秒延期电雷管配合发爆器起爆,连线方式采用串联。具体顶板深孔预裂爆破参数见表5,矿震致冲风险控制方案如图12。

表5 顶板预裂爆破参数Table 5 Parameters for roof rupture blasting

图12 矿震致冲风险控制原方案Fig.12 The original plan for risk control of shock bump

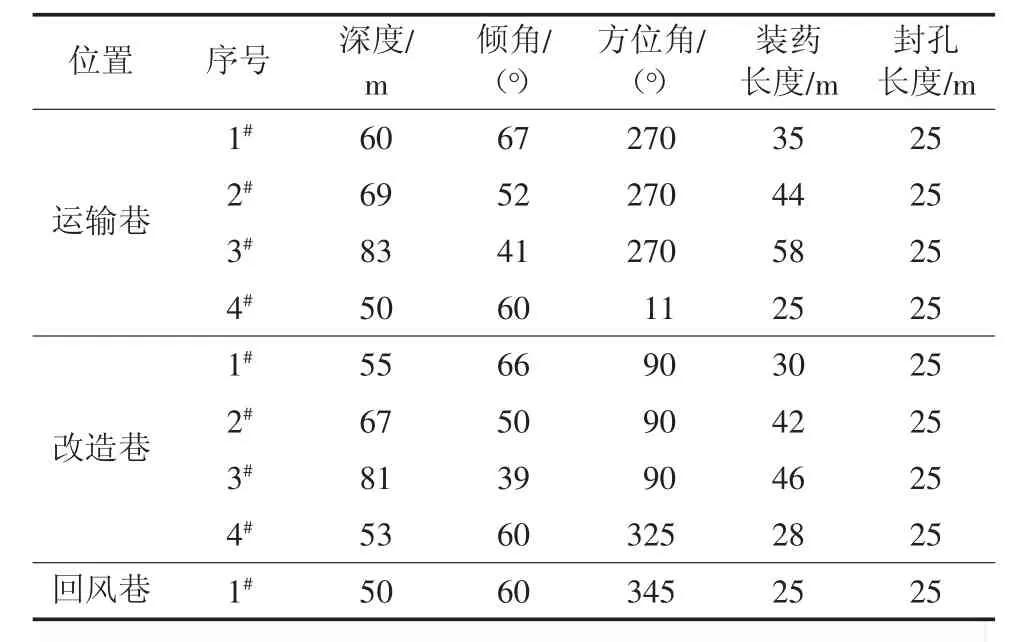

2)矿震致冲风险控制优化方案。结合上述分析,工作面后期开采静载应力较大,上覆坚硬岩层破断诱发大能量矿震,动载荷叠加可能超过煤岩体冲击的最小载荷,工作面开采冲击危险性较大。因此需在降低煤体应力集中程度的基础上,加强弱化顶板结构,降低悬顶长度。故矿震致冲风险控制优化方案为在原方案基础上增加了部分顶板预裂爆破钻孔,重新布置了原方案。优化后顶板预裂爆破参数见表6,矿震致冲风险控制优化方案如图13。

表6 优化后顶板预裂爆破参数Table 6 Optimized parameters for roof precracking blasting

图13 矿震致冲风险控制优化方案Fig.13 Optimized plan for risk control of shock bump

3.2 控制效果检验

工作面回采期间矿震统计见表7。

表7 工作面回采期间矿震统计Table 7 Statistics of shock bump during mining face

由微震监测结果可知:在优化顶板爆破治理措施后,工作面回采缩面阶段(860~1 180 m)矿震能量主要集中在102~104J 范围。工作面回采期间矿震统结合图9(d)、图11(b)可知,缩面开采阶段105J 以上强矿震数明显降低,表明优化后的降载释能控制方案对工作面强矿震治理起到良好效果。

4 结 语

1)工作面开采过程中,缩面和非缩面阶段的上覆关键层均逐次发生“O-X”破断及周期性破断,同时覆岩断裂破坏高度随着开采范围的不断扩大逐渐向上演化直至主关键层,最终与相邻采空区形成对称长臂T 型覆岩空间结构。

2)通过数值模拟分析得出21306 工作面回采前,区段煤柱区域应力集中程度较高;回采初期工作面前方及运输大巷侧应力随开采范围扩大逐渐升高;随着工作面的开采,区段煤柱承载载荷不断加大,该区域始终处于高应力状态;工作面回采后期缩面形成“刀把型”不规则工作面造成改造风巷侧应力集中程度较高,缩短拐角区域应力集中程度明显增大。同时通过模拟对比得出缩面能够有效降低回采扰动对运输大巷的影响。

3)工作面开采期间强震源事件主要分布于回采工作面前方50 m 及底板上方22~74 m 范围内,强矿震诱发力源主要是由于高应力环境下亚关键层1、亚关键层2 周期性破断引起。

4)基于矿震活动规律,优化了动静载力源降载释能的多手段控制方案。在措施实施后,工作面强矿震的治理起到良好的效果,保障了工作面后期的安全回采。