水分对煤力学性能及冲击能量指数的影响研究

2023-08-04张俊杰袁新立张汉桥韩国庆年国兴

张俊杰,袁新立,张汉桥,陈 毅,韩国庆,年国兴

(1.黑龙江龙煤鹤岗矿业有限责任公司,黑龙江 鹤岗 154100;2.辽宁工程技术大学 安全科学与工程学院,辽宁 葫芦岛 125105;3.黑龙江龙煤鹤岗矿业有限责任公司 俊德煤矿,黑龙江 鹤岗 154100)

煤层注水是冲击地压[1-2]矿井普遍采用的防冲措施之一。通过研究水分[3-4]对煤岩的力学性能、冲击能量指数及破坏形式的影响,对防治矿井冲击地压事故具有重要的科学意义和工程价值。

目前,对于煤岩的冲击地压相关研究已取得了一定的成果。肖晓春等[5]采用物理试验和信号处理分析方法,建立了不同含水率煤样冲击倾向与其声发射时频信号的对应关系;罗浩等[6]开展了含瓦斯冲击倾向性煤体加载破坏试验,发现随着瓦斯压力升高,煤的冲击倾向性降低;杨磊等[7]通过研究不同冲击倾向性煤单轴压缩过程中的能量演化规律与损伤特征,发现不同冲击倾向性煤的能量演化规律相似;张广辉等[8]通过研究单轴加载时含瓦斯煤样的能量积聚与耗散情况,发现在孔隙瓦斯压力和吸附瓦斯共同作用下,煤样的强度降低,瓦斯弱化了煤的冲击特性;张志镇等[9]通过研究温度对岩石冲击倾向性的影响,发现在实时高温加载条件下,随着温度升高试样冲击倾向性先大幅升高后略微下降再急剧下降;王阳等[10]通过液氮低温处理过后对煤岩进行单轴压缩试验,结果表明随着冷冲击温度的降低煤样更易破裂,煤样破坏形式复杂,脆性特性明显破坏主要以剪切破坏为主,且形式单一;张琨等[11]通过对预制裂隙煤岩进行分级静动组合加载,发现分级静动组合加载下,随着预制裂隙倾角增大,拉伸裂纹向剪切裂纹过渡,破坏模式发生转变。

现有研究主要集中于水分[12]、瓦斯[13]、温度[14-15]、裂隙角度[16]、煤岩组合体[17]等方面对煤岩的冲击倾向性及破坏形式的影响,关于水分对煤破坏过程中能量聚积与耗散的影响研究还较少,相关机理有待深入探讨。为此,以强冲击倾向性煤为研究对象,开展不同含水状态下煤样的单轴压缩试验,分析了干燥、自然、饱水3 种状态下煤岩的力学性能、动态破坏时间、冲击能量指数、冲击能量速度指数及破坏形式,研究成果能够为冲击地压灾害防治、煤岩失稳破坏的前兆预警提供试验依据。

1 试验方案

1.1 试件选取及制备

试验煤样取自黑龙江龙煤鹤岗矿业有限责任公司峻德煤矿17#煤层,该煤层具有强冲击倾向性。

根据国际岩石力学学会(ISRM)标准,采用HZ-50 取心机在实验室取心后,使用切割机进行切割、双端面磨平机进行打磨(端面平行度±0.02 mm),制得φ50 mm×100 mm 的标准试件。对加工成型后的试件进行严格筛选,挑选表面无可见裂纹的试件,将筛选过后的试件进行不同含水率处理。

不同含水率煤样制备步骤如下:

1)干燥煤样制备。采用恒温鼓风干燥箱,将加工好的部分煤岩样置于干燥箱中,恒温为105 ℃的烘箱烘干24 h 以上,直至1 h 内试件前后质量差值小于0.005 g,制得干燥煤样。

2)自然煤样制备。将试件放置在常温常压下保持自然干燥状态,放置48 h 以上,1 h 内试件前后质量差值小于0.005 g 后,制得自然含水煤样。

3)饱水煤样制备。利用真空饱水装置对煤样进行饱水处理,在常温下将煤样置于水中抽真空8 h以上,直至水面无气泡冒出,解除真空状态在水中浸泡24 h 以上,充分饱和后制得饱水状态煤样。真空饱水装置示意图如图1。

图1 真空饱水装置示意图Fig.1 Schematic diagram of vacuum satiation device

1.2 试验加载设备及步骤

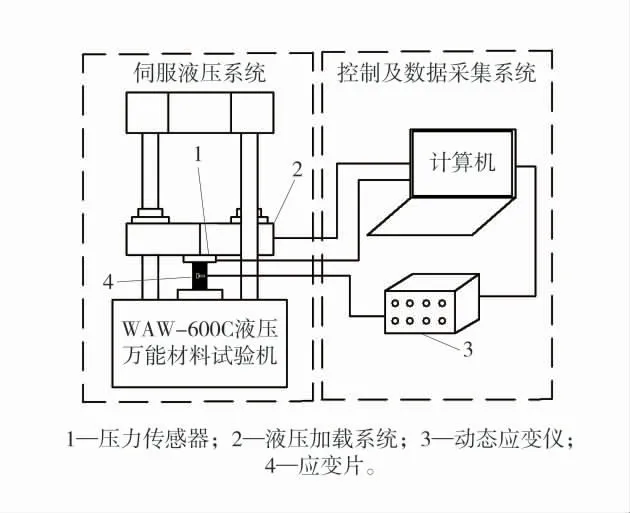

试验加载设备采用WAW-600C 液压万能材料试验机,最大轴向载荷为600 kN,试验数据由数据采集系统通过计算机采集。试验系统示意图如图2。

图2 试验系统示意图Fig.2 Schematic diagram of test system

具体步骤如下:

1)将两端涂抹适量润滑脂后的煤样放置在承压板中心,启动试验机将上承压板与煤样上端面充分接触。

2)煤样冲击能量指数的测试采用位移加载方式,加载速率为1.0×10-5mm/s,启动试验机对煤样进行加载直至破坏;由于试样加工时对煤样进行了严格的筛选,在该加载方式下每种含水状态各取1 个试件(共3 个)。

3)煤样单轴抗压强度及动态破坏时间测试采用应力加载方式,加载速率为1 MPa/s,启动试验机对煤样进行加载直至破坏,加载同时使用动态应变仪对煤样应变数据进行采集;在该加载方式下每种含水状态各取3 个试件(共9 个),单轴抗压强度及动态破坏时间最终结果取平均值。

4)试验结束后将残余煤样收集进行称重、烘干至1 h 内煤样前后质量差值小于0.005 g,根据烘干前后质量差值分别计算自然和饱水煤样含水率。其中干燥状态煤样平均含水率为0,自然状态煤样平均含水率为1.71%,饱水状态煤样平均含水率为2.87%。

2 试验结果

2.1 不同含水状态煤样全应力-应变特征

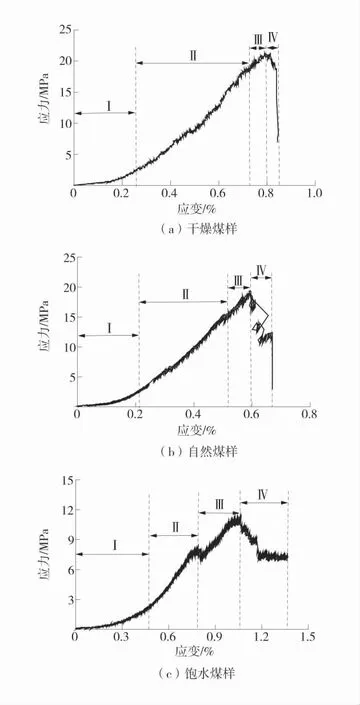

位移加载方式下不同含水状态煤样的应力-应变曲线如图3。

图3 不同含水状态煤样的全应力-应变曲线Fig.3 Full stress-strain curves of coal samples with different water contents

从图3 可以看出,不同含水率状态煤样的全应力-应变曲线都存在初始压密阶段、线弹性阶段、塑性变形破坏阶段和峰后破坏阶段4 个阶段,但具体变形特征有所不同:

1)初始压密阶段(Ⅰ)。在轴向应力的作用下,3种含水状态煤样应力-应变曲线均为上凹型,非线性特征明显,这是由于煤样内部原有的裂隙、孔隙被逐渐压密。通过不同含水状态煤样的初始压密阶段在整个应变过程占比发现,干燥、自然和饱水煤样的初始压密阶段占比分别为30.38%、31.93%、34.24%,饱水煤样的初始压密阶段占比最大,其次分别是自然和干燥煤样。由此可以看出,在水分侵入煤体内部裂隙、孔隙后,煤颗粒之间的摩擦力减小[18],塑性变形能力增强,导致煤体在初始压密阶段变形量增加,从而使该阶段在整个应变过程的占比增大。

2)线弹性变形阶段(Ⅱ)。受到压密作用影响,煤样内部裂隙、孔隙基本闭合,此时煤样变形基本为弹性变形,应力-应变曲线呈线性增长。通过不同含水状态煤样的线弹性阶段在整个应变过程占比发现,干燥、自然和饱水煤样的线弹性阶段占比分别为55.67%、45.28%、23.34%,干燥煤样的线弹性阶段占比最大,其次分别是自然和饱水煤样。水分侵入煤体内部的裂隙、孔隙后,导致煤体的弹性变形能力减小,其线弹性阶段在整个应变过程占比减小。从图3(c)可以看出,饱水煤样在加载过程中甚至出现了应力小幅跌落现象,表明水分增加促使了外力作用对煤体的损伤。

3)塑性变形破坏阶段(Ⅲ)。当轴向应力大于煤样屈服强度时,煤样内部出现新的裂隙、孔隙,导致煤样强度下降,最后大量出现的裂纹相互贯通,直至煤样发生失稳破坏。不同含水状态煤样的塑性变形破坏阶段在整个应变过程占比发现,干燥、自然和饱水煤样的塑性变形破坏阶段占比分别为8.16%、11.84%、20.12%,饱水煤样占比最大,其次分别是自然和干燥煤样。由于煤体内部孔隙水的存在,使煤颗粒之间摩擦力减小,煤体内部更易产生新的裂隙,使煤样更容易发生塑性变形,导致该阶段在全应力-应变过程中的占比随含水率的增加逐渐增大。

4)峰后破坏阶段(Ⅳ)。煤样的内部结构遭到破坏,出现大量肉眼可见的裂隙,甚至煤样发生炸裂现象。通过不同含水状态煤样的峰后破坏阶段在整个应变过程占比发现,干燥、自然和饱水煤样的占比分别为5.79%、10.95%、22.3%,其中饱水煤样占比最大,其次分别是自然和干燥煤样。从应力-应变曲线可以看出,不同含水状态煤样峰后应力-应变曲线演化趋势具有显著差异,干燥煤样在破坏后内部裂隙迅速发育,随着应变的增大,应力在下降至峰值应力的87.73%后迅速跌落到最低点,表现出明显的脆性破坏特征;而自然和饱水煤样在破坏后表现出一定的承载能力,应力并未迅速跌落至最低点;其中,自然煤样破坏后应力首先下降至峰值应力的63.45%处,随后经过短暂的变形增长后瞬间跌落到最低点;而饱水煤样在破坏后应力随应变的增加缓慢下降,应力下降至峰值应力的61.24%时停止,随着应变不断增大应力基本不变,表现出明显的延性破坏特征;从以上现象可以看出,干燥煤样内部相对稳定,在煤样达到极限强度之后瞬间破坏,几乎没有承载能力;由于水分的侵入,虽然削弱了煤样的宏观力学强度,但增强了塑性变形能力,在煤样达到极限强度之后发生破坏,但保留有一定的承载能力,且随着含水率的提升,承载能力越大,煤样也从脆性破坏转变为延性破坏。

2.2 水分对煤样单轴抗压强度影响

采用应力加载方式得到不同含水状态煤样的单轴抗压强度,对每种含水状态单轴抗压强度求取平均值,含水率-单轴抗压强度曲线如图4。

图4 含水率-单轴抗压强度曲线Fig.4 Water content-uniaxial compressive strength curve

从图4 可以看出:含水率在0(干燥煤样)、1.71%(自然煤样)和2.87%(饱水煤样)的煤样平均单轴抗压强度分别为23.64、16.39、15.29 MPa,不同含水率状态下煤样的平均单轴抗压强度大小关系为:干燥>自然>饱水;自然和饱水煤样较干燥煤样的单轴抗压强度分别下降了30.67%和35.32%,煤样力学性能随含水率的增加显著降低。

相关研究表明,水分主要以结合水和自由水2种形式存在于煤样中[19]。结合水是由于煤体对水的吸附作用而被束缚在煤体表面,会使胶体和可溶盐相互之间发生水解反应,降低煤体分子间的连接作用力,减小分子之间的摩擦力,导致煤体力学强度降低[20];自由水以物理作用与煤结合,主要存在于煤基质的孔隙系统[21],在一定的应力作用下,水分不能及时排出,导致裂隙间压力增大,从而使裂隙发育加剧。从以上分析可以看出,在结合水和自由水的作用下,煤样的力学强度降低,且随着含水率的增加降低幅度增大。

2.3 水分对煤动态破坏时间(DT)影响

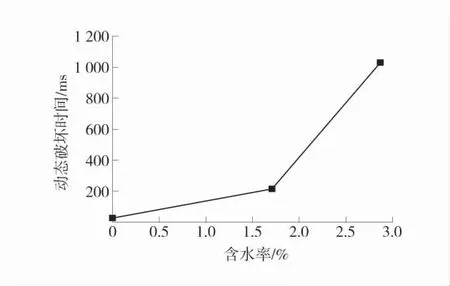

在进行单轴抗压强度测试的同时使用动态应变仪采集应变数据,根据采集的数据得到时间加载曲线,计算得出不同含水状态煤样动态破坏时间并求取平均值,不同含水状态下平均动态破坏时间如图5。

图5 不同含水状态下平均动态破坏时间Fig.5 Average dynamic damage time under different water content states

由图5 可以看出:干燥煤样、自然煤样和饱水煤样平均动态破坏时间分别为27、215、1 030 ms,自然煤样和饱水煤样动态破坏时间较干燥煤样上升696.3%和3 714.81%。动态破坏时间反映煤样破坏所经历的时间,在水分的影响下煤体的塑性能力增强,破坏过程中变形量增大[22],同时破坏时间延长。

2.4 水分对煤冲击能指数及冲击能速度指数影响

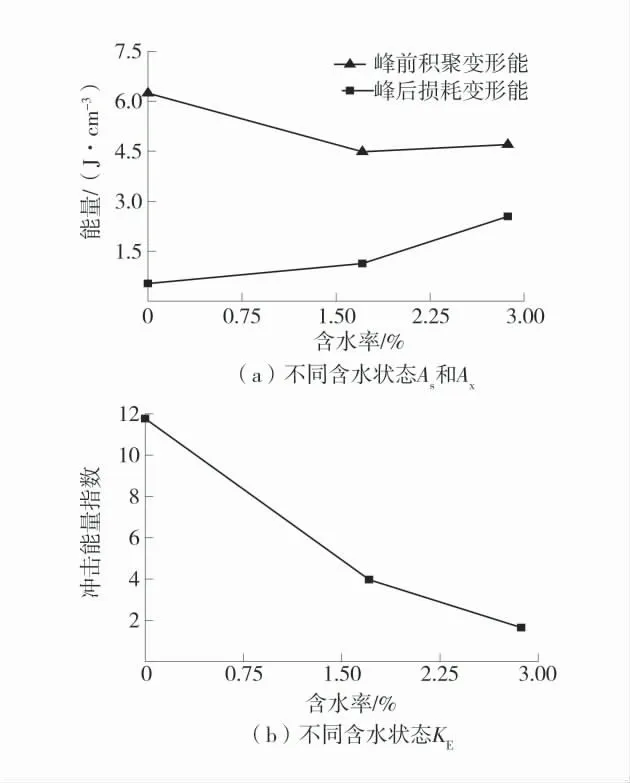

2.4.1 冲击能量指数

在煤岩冲击倾向性判定标准中,冲击能量指数(KE)作为煤岩冲击倾向性的1 个判定参数,可以反映出煤岩受载过程中能量的积累与耗散能力,计算公式如下:

式中:KE为冲击能量指数;As为峰值前积聚变形能量;Ax为峰值后损耗变形能量。

通过式(1)计算得出的煤样的峰值前积聚变形能量As、峰值后损耗变形能量Ax和冲击能量指数KE与含水率关系如图6。

图6 不同含水状态As、Ax、KEFig.6 As、Ax、KE for different water content states

从图6(a)可以看出:干燥煤样、自然煤样和饱水煤样峰值前积聚变形能量分别为6.24、4.48、4.70 J/cm3,自然煤样和饱水煤样峰值前积聚变形能量较干燥煤样降低28.21%和24.68%;干燥煤样、自然煤样和饱水煤样峰值后损耗变形能量分别为0.53、1.13、2.54 J/cm3,自然煤样和饱水煤样峰值后损耗变形能量比干燥煤样分别高出113.21%和379.25%。从图6(b)可以看出:干燥煤样、自然煤样和饱水煤样冲击能量指数分别为11.77、3.96、1.64,自然煤样和饱水煤样比干燥煤样的冲击能量指数分别下降66.36%和86.07%。

由于水分对煤体力学强度的削弱,导致煤体塑性变形能力增强,弹性变形能力减弱。从煤体峰前积聚变形能和峰后损耗变形能来看,随着含水率的提升,煤体在峰前积聚的变形能减少,而煤体破坏后,峰前积聚的能量大多作用于煤体自身破坏变形,所以峰后损耗变形能增大,使煤样的冲击能指数大幅下降。

2.4.2 冲击能量速度指数

通过冲击能指数KE与动态破坏时间DT的比值,得到冲击能量速度指数WST,计算公式如下:

通过式(2)计算得出的不同含水率煤冲击能量速度指数如图7。

图7 不同含水率煤冲击能量速度指数Fig.7 Impact energy velocity index of coal with different moisture content

从图7 可以看出:干燥煤样、自然煤样和饱水煤样冲击能量速度指数分别为435.93、18.42、1.59,干燥煤样的冲击能量速度指数比自然煤样和饱水煤样分别高出2 266.77%和27 278.27%。

动态破坏时间反映了煤样从开始破坏到结束的瞬态延续时间,冲击能量指数反映了煤样从蓄能到耗能的全过程,通过冲击能量指数与动态破坏时间的比值可以得到煤样破坏过程中单位时间内释放的剩余能,表征了单位时间内弹性能转化成动能的多少,这也同时反映出煤的冲击倾向性的程度[23]。随着含水率的增加,煤样动态破坏时间延长,而冲击能量指数大幅下降,导致冲击能量速度指数也随之降低。可以看出,水分的增加降低了单位时间内释放的剩余能,有效的降低了煤的冲击倾向性的程度。

3 不同含水状态煤样破坏形式

位移加载方式下煤样破坏形式如图8。

图8 不同含水状态煤样破坏形式Fig.8 Damage forms of coal samples with different water content

当轴向应力高于煤样极限强度时煤样发生破坏,同时伴随碎块崩落及声响的现象。在水分的影响下,不同含水率的煤样破坏时所表现出的特征有所不同。

从图8 可以看出:干燥煤样为劈裂破坏,破坏时有数量较多细小的碎块崩落并伴随有巨大的破坏声响;自然煤样在具有1 条主导劈裂的裂纹同时,伴随着1 条剪切裂隙共同发育,破坏时崩落的碎块相比于干燥煤样明显减少且粒径变大[24],破坏伴随的声响相对于干燥煤样减小;饱水煤样破坏形式为剪切破坏,破坏时破碎的煤块大多附着在煤样本体只有少量剥落,且破坏时伴随的声响非常微弱。不同含水率下含水状态煤样破坏时崩落碎块数量及破坏伴随的声响大小关系均为:干燥>自然>饱水,碎块大小关系为:饱水>自然>干燥。

导致以上破坏现象的原因为:①由于自由水的作用,使煤体内裂隙之间的摩擦力下降,煤体发生劈裂破坏的概率减小;②由于结合水的存在,使煤中的有机组发生水解反应,降低了煤体分子之间的作用力,微观上改变了煤体的结构,导致煤体破坏产生的宏观裂隙更为复杂。总体来说,随着含水率的升高,煤样破坏形式由劈裂破坏转变为剪切破坏。

4 讨 论

通过对比3 种含水状态下煤样全应力-应变曲线、冲击能量指数及破坏形式规律,发现不同含水状态下煤样单轴抗压强度、冲击能量指数及破坏形式具有显著差异。

随着煤样含水率的增加,从煤样的全应力-应变曲线可以看出,煤样初始压密阶段、塑性变形破坏阶段和峰后破坏阶段应变量在全应力-应变过程总应变量的占比增大,线弹性变形阶段占比减小,煤样弹性能力减弱,塑性能力增强,破坏类型由脆性破坏转变为延性破坏;饱水状态下平均单轴抗压强度及冲击能量指数相对干燥状态煤样分别降低了35.32%和86.07%。从煤样的破坏形式来看,随着含水率的增加,煤样从劈裂破坏转变为剪切破坏,同时煤样破坏时崩落的碎块数量减少而尺寸增大,且伴随的声响减弱。

在煤岩的冲击倾向性的综合判定中,单轴抗压强度及冲击能量指数皆为煤岩冲击倾向性判断的重要依据,二者也反映了煤岩的力学性质及破坏前后能量的聚积与耗散情况。根据GB/T 25217.2—2010《冲击地压测定、监测与防治方法—第2 部分:煤的冲击倾向性分类及指数的测定方法》对煤岩的判定标准,对于干燥状态煤样和饱水状态煤样,单轴抗压强度及冲击能量指数的冲击倾向性判定均由强冲击倾向转变为弱冲击倾向,且饱水状态相对于自然状态煤样平均单轴抗压强度和冲击能量指数分别下降了6.71%和58.59%,说明含水率越高对煤岩冲击倾向性的弱化作用越显著。结合不同含水状态煤样的破坏形式,也可以看出水分对煤冲击倾向性的弱化具有促进作用。采用煤层注水提高煤层含水率,可以有效降低煤层的冲击倾向性。

5 结 论

1)含水率的增加使煤样初始压密阶段、塑性变形破坏阶段和峰后破坏阶段应变量在全应力-应变过程总应变量的占比增大,弹性变形阶段的占比减小,煤样由脆性破坏向延性破坏转变。

2)煤样力学性能随含水率的增加显著降低,自然煤样和饱水煤样的平均单轴抗压强度较干燥煤样分别减小了30.67%和35.32%。

3)随着含水率增加,煤样的动态破坏时间延长,峰前积聚变形能减小、峰后破坏耗散能增大,自然煤样和饱水煤样较干燥煤样的动态破坏时间分别增加了696.3%和3714.81%,冲击能量指数分别下降了66.36%和86.07%,冲击能量速度指数分别下降了95.77%和99.63%。

4)含水率增加使煤样由劈裂破坏转变为剪切破坏,在破坏时崩落的碎块粒径变大,碎块数量减少,破坏声响减弱。