定转子双开槽对永磁同步电机齿槽转矩的影响*

2023-08-02闫宏亮武亚斌杨泽心王镇涛

闫宏亮,武亚斌,杨泽心,王镇涛

(西安石油大学陕西省油气井测控技术重点实验室,西安 710065)

0 引言

永磁电机相比其他电机具有高功率密度、弱磁调速性能优良等优势。然而永磁电机齿槽转矩会产生转矩波动,影响电机控制精度,产生噪声等问题。因此降低齿槽转矩,提高电机性能具有十分重要的研究意义。

夏加宽等[1]通过在定子电枢上开矩形辅助槽,增加基本齿槽转矩次数,降低了齿槽转矩幅值。但并未对辅助槽的参数分析,寻求最优解。古海江等[2]对定子齿辅助槽的宽度、深度和轴心线夹角位置进行连续性分析得出最优的辅助槽模型。杨金歌、倪有源等[3-4]将不规则的开槽区域利用微积分原理分割成较小的规则区域,得出齿槽转矩与辅助槽参数关系,验证了辅助槽可以减小齿槽转矩。陶彩霞等[5]提出辅助槽的参数会影响气息磁导的傅里叶分解系数Gn,进而影响齿槽转矩。XING等[6]通过对不同数量的辅助槽进行分析,研究表明开两个槽可以同时削弱低阶电磁力波、齿槽转矩和转矩脉动。

除对定子开辅助槽外,国内外学者还通过对转子开辅助槽的方法优化电机的齿槽转矩。转子开辅助槽后,电机会产生新的谐波与未开槽时的谐波相互抵消[7]。申合彪、李天元等[8-9]在转子上开设不同形状的辅助槽,当开弧形槽时,对齿槽转矩减小最明显,且对气隙磁密畸变较小。此外,辅助槽的位置也很重要。KANG等[10]通过磁化分布曲线的死区位置和宽度确定了转子辅助槽的位置。当在转子磁极中心线附近开槽时[11],会影响电机的q轴电感,此时对齿槽转矩抑制效果最好[12]。

但是国内外较少有研究者对定转子同时开辅助槽进行研究。YU等[13]验证在表贴式永磁同步电机定转子上同时开槽,可以减小齿槽转矩。WU等[14-15]分析了定转子同时开辅助槽的情况,当辅助槽位置在转子q轴和定子电枢开槽时,可以更好的削弱齿槽转矩,但是未具体研究辅助槽参数对齿槽转矩影响。而且大多数研究者,均未考虑开辅助槽后,辅助槽对电机输出转矩的影响[16]。或在降低齿槽转矩的同时,牺牲了电机的输出转矩[17-18]。

本文在分析内置式永磁同步电机齿槽转矩产生基础上,提出在永磁同步电机定子开矩形槽,转子铁心开弧形槽的方法,在提高电机输出转矩的同时抑制齿槽转矩,并对开槽前后电机的反电动势、气隙磁密进行了对比,验证了所提方法的可行性。以一台8极36槽的内置式永磁同步电机为例,采用有限元仿真方法验证在同时开槽的基础上合理的辅助槽参数可以对齿槽转矩削弱92.01%。

1 齿槽转矩的理论分析

永磁电机中的齿槽转矩是由于永磁体和电机铁芯的槽结构之间的相互作用产生的,定义为电枢绕组未接电流时磁场能量相对于位置角的负导数,即:

(1)

式中:W是电机磁场储能,α是定子和转子之间的相对位置角,Tcog是永磁体电机齿槽转矩。

与空气和永磁体相比,储存在电机铁心的磁场能量变化可以忽略不计,因此电机内储存能量可以表达为:

(2)

式中:Wairgap为气隙磁场能量,WPM为永磁体磁场能量,B(θ,α)为气隙磁密的分布函数,v为永磁体和气隙的积分区域。

(3)

式中:Br(θ)为永磁体剩磁,hm(θ)为永磁体充磁方向长度沿圆周方向的分布,δ(θ,α)为有效气隙长度。

将式(3)代入式(2)可得:

(4)

通过将函数积分到[0,2Π]可以得到齿槽转矩Tcog的解析表达式为:

(5)

式中:z为定子槽数,La为定子铁心的轴向长度,μ0为相对磁导率,R1为定子轭内半径,R2为电枢外半径,Gn为相对气隙磁导平方的傅里叶分解系数,Brnz/2p为永磁体产生的气隙磁密平方的傅里叶分解系数,n为齿槽转矩的次数,为定子槽数z和极数P的最小公倍数。

2 降低齿槽转矩的理论分析

由式(5)可知,削弱电机齿槽转矩的方式可以分为3种方式,分别为改变磁极参数、改变电枢参数以及选择合适的极槽配合。

2.1 通过改变齿槽转矩谐波幅值降低齿槽转矩

永磁同步电机齿槽转矩的谐波次数与定子槽数和磁极数密切相关。可以通过增大其最小公倍数去提高齿槽转矩谐波次数,抑制齿槽转矩幅值。对于永磁同步电机,电机槽数和极数固定不变,可以通过在电机定转子上开辅助槽的方式增加槽口数量,提高齿槽转矩谐波次数,降低齿槽转矩。

每当开n个辅助槽时,槽口数相当于由z变为(n+1)z。当LCM((n+1)z,2p)/LCM(z,2p)不为1时,才可削弱齿槽转矩。

2.2 傅里叶分解系数Gn对齿槽转矩影响

改变傅里叶分解系数Gn去抑制齿槽转矩,其本质是改变了电枢参数。辅助槽的数量和尺寸会影响气隙相对磁导,进而改变气隙磁导的分解系数Gn,从而改变齿槽转矩。

当辅助槽数量K为奇数时:

(6)

当n是K+1倍数时:

(7)

当n不是K+1倍数时:

(8)

当辅助槽数量为偶数时:

(9)

当n是K+1倍数时:

(10)

当n不是K+1倍数时:

(11)

由上述分析可知,当n不是k+1倍数时傅里叶分解系数Gn为0,当n为k+1倍数时,傅里叶分解系数Gn不为0,且此时Gn的值为不开辅助槽模型的k+1倍。因此开辅助槽时,应满足k+1≠mNp,齿槽转矩才可以得到减少。

3 定子开辅助槽对齿槽转矩影响

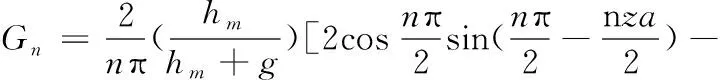

在定子齿沿定子中心线开两个对称的矩形辅助槽,辅助槽模型如图1所示。本节除研究矩形辅助槽的宽度L、深度h对齿槽转矩的影响外,还研究辅助槽的位置对齿槽转矩影响,用相邻的辅助槽的槽口中心线夹角ɑ表示。

(a) 定子有限元模型 (b) 矩形槽宽度和深度图1 定子开辅助槽模型

3.1 定子辅助槽参数对齿槽转矩影响

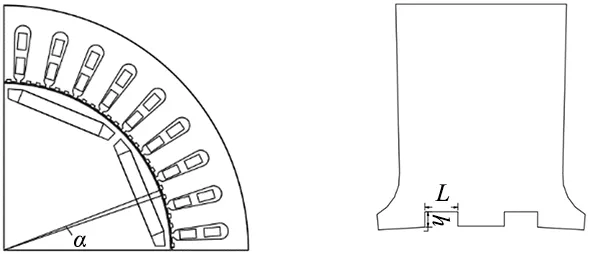

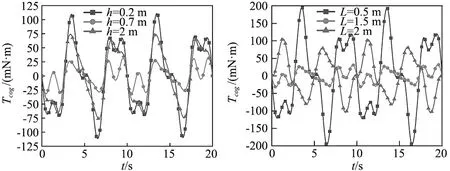

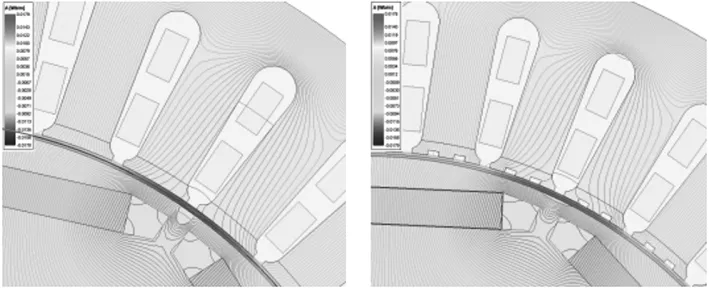

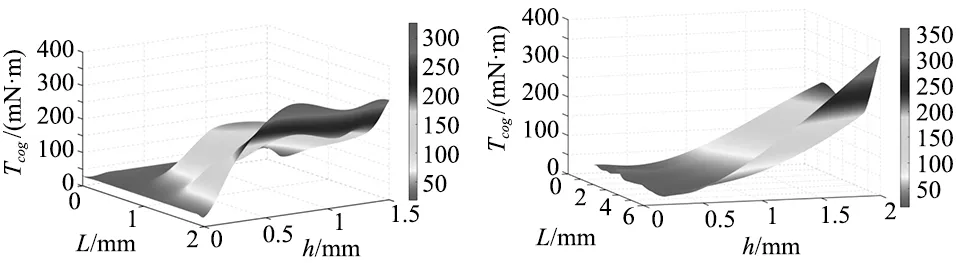

在保持辅助槽其他参数不变的情况下,分析齿槽转矩随槽口深度和宽度的变化趋势。对辅助槽槽口深度和宽度从0 mm到2 mm,以每0.1 mm依次进行仿真。研究表明齿槽转矩随槽口深度和宽度的变化先减小后增大,如图2所示。在槽口深度为0.7 mm,宽度为1.5 mm时对齿槽转矩抑制最为明显,此时辅助槽和电枢槽开口相同。

图2 齿槽转矩随辅助槽参数的变化

为更好比较不同参数下辅助槽对齿槽转矩的影响,分别选取3组代表数据进行对比分析。图3为槽口宽度为1.5 mm时,槽口深度在0.2 mm、0.7 mm、1.5 mm的齿槽转矩变化趋势。图4为槽口深度为0.7 mm时,槽宽在0.5 mm、1.5 mm、2.0 mm时齿槽转矩变化趋势。

图3 不同槽口深度齿槽转矩的变化 图4 不同槽口宽度齿槽转矩的变化

3.2 定子辅助槽的位置对齿槽转矩影响

在保证辅助槽沿定子齿中心线对称的条件下,研究辅助槽位置对齿槽转矩影响。对槽口位置从1.4°到3.0°以每0.1°依次递增。研究表明齿槽转矩随槽中心线夹角先减小后增大,当槽口中心线角度为1.95°时,即定子辅助槽轭宽度等比例时,对齿槽转矩抑制最明显如图5所示。图6为辅助槽中心线夹角在1.58°、1.95°、3.16°时,即辅助槽轭比例为0.5、1、1.5时齿槽转矩变化。

图5 齿槽转矩峰值随辅助槽位置变化趋势 图6 不同辅助槽位置的齿槽转矩

由以上分析可知在定子齿上开辅助槽时,当辅助槽的宽度和高度与电枢槽开口的宽度和高度相同时,对齿槽转矩抑制最为明显,此时辅助槽宽为1.5 mm深为0.7 mm时,齿槽转矩幅值从199.54 mN·m降低到了32.64 mN·m,降低了83.65%,得到了很好的抑制。

4 转子开辅助槽对齿槽转矩影响

本节主要研究转子弧形槽的弦长L和深度h对齿槽转矩的影响,根距转子对称性结构,沿转子q轴开对称的弧形槽,其模型如图7所示。

(a) 转子辅助槽有限元模型 (b) 弧形辅助宽度和深度图7 转子开辅助槽模型

在保证电机其他参数不变的情况下,分析齿槽转矩随转子弧形槽宽度和深度的变化。对槽口深度从0 mm到3 mm以每0.1 mm为步长进行有限元仿真,槽口宽度从0 mm到4 mm以每0.1 mm为步长依次进行仿真。研究表明齿槽转矩随槽口深度和宽度的变化先减小后增加,如图8所示。当槽口深度为2 mm,宽度为2.2 mm时齿槽转矩最低。

图8 齿槽转矩随辅助槽参数的变化

为比较齿槽转矩不同时刻的变化,选取了3组代表参数对齿槽转矩变化进行分析,图9为槽口宽度为2.2 mm时,槽口深度在1.5 mm、2 mm、2.5 mm时齿槽转矩变化图。图10为槽口深度在2 mm时,槽口宽度在0.8 mm、2.2 mm、3.6 mm时齿槽转矩的变化图。

图9 不同槽口深度的齿槽转矩波形图 图10 不同槽口宽度的齿槽转矩波形图

由以上分析可知在转子上开辅助槽时,当辅助槽宽为2.2 mm高为2 mm时,对齿槽转矩削弱效果最明显为30.30 mN·m,比未开槽时降低了84.82%。

5 双开辅助槽对齿槽转矩影响

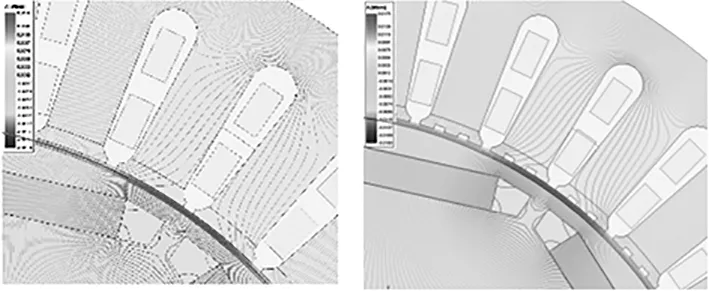

由前面分析可知,在电机定子开矩形槽和转子开弧形槽时都可以有效的抑制齿槽转矩。本节研究在永磁同步电机定子与转子同时开辅助槽时对齿槽转矩影响。根据图11磁力线分布可知,电机定子开辅助槽时,随着槽口数量的增加,槽开口数量由原来的36组增加到108组,定子齿上的磁力线被分为3部分,由于定子辅助槽的原因,每个槽口周围的磁力线数量变少。当电机转子开辅助槽时,位于交轴的磁力线数目由原来未开槽时的10根变为6根,磁力线数量变少从而减小了磁场强度。在定转子同时开辅助槽时可以结合这两种开槽方式的优点,更好地降低齿槽转矩。

(a) 电机未开槽 (b) 定子开辅助槽

(c) 转子开辅助槽 (d) 定转子同时开辅助槽图11 不同辅助槽的磁力线分布图

在第4章的研究得到了转子单独开槽时,对齿槽转矩抑制效果最佳的辅助槽参数。在保证转子辅助槽参数不变的情况下,研究定子齿开矩形槽对齿槽转矩的影响效果。对定子辅助的槽宽从0 mm到2 mm,槽深从0 mm到1.5 mm以每0.1 mm的步长依次递增进行有限元仿真,研究双开槽下,定子矩形辅助槽参数对齿槽转矩的影响。仿真结果如图12所示,齿槽转矩在槽宽为0.2 mm,槽深为0.2 mm时对齿槽转矩抑制效果最明显,为22.14 mN·m。

图12 双开槽时齿槽转矩随定子辅助槽参数变化 图13 双开槽时齿槽转矩随辅助槽参数变化

由第3章的分析可知,当定子齿的辅助槽和电枢绕组槽参数相同时,对齿槽转矩抑制效果最佳。在保证定子辅助槽参数不变的情况下,研究转子辅助槽参数对齿槽转矩的影响。对转子辅助槽的槽宽从0 mm到6 mm,槽深从0 mm到2 mm以每0.1 mm的步长进行有限元仿真。

结果表明,随着辅助槽的宽度和深度的变化,齿槽转矩先减小后增大,如图13所示,且开槽的深度比宽度对齿槽转矩抑制效果更明显。当辅助槽深为0.4 mm时,随着开槽宽度的变化,齿槽转矩基本保持在50 mN·m以下。当辅助槽的宽为4.8 mm,深为0.4 mm时,齿槽转矩最低为15.94 mN·m,相比未开槽时降低了92.01%。图14对不同位置开槽时的齿槽转矩进行了对比,可以看出当电机定转子同时开辅助槽时可以更好的抑制齿槽转矩。

图14 不同开槽方式的齿槽转矩波形图

6 优化前后电机性能对比

由上述的分析可知,当在电机转子铁心上开弧形槽定子齿开矩形辅助槽时,对齿槽转矩的削弱效果达到最佳。本节将对优化前后电机的空载反电势、气隙磁密谐波以及输出转矩进行比较分析,验证优化后模型的可行性。图15为开槽前后电机的空载反电势波形图。

图15 开槽前后空载反电势对比图 图16 开辅助槽前后气隙磁密对比图

由图15可知,开辅助槽后空载反电动势波形都得到了优化,空载反电势峰值也得到了提高。

图16和图17分别为开辅助槽前后径向气隙磁密对比图和径向气隙磁密傅里叶分解图。

图17 气隙磁密傅里叶分解图 图18 优化前后输出转矩波形

由图16和图17可知,定子开槽时削弱了3次谐波和10次谐波,转子开槽时削弱了5次、7次和9次谐波。定转子同时开槽时,可以结合转子开槽和定子开槽的特点,削弱谐波的幅值,更有效地改善电机性能。

图18为开辅助槽前后电机输出转矩波形对比图,从图中可以看出只有双开槽结构可以在抑制齿槽转矩的同时,提高电机的输出转矩,降低转矩脉动。优化后电机输出转矩平均值由22.88 N·m变为23.86 N·m,转矩脉动由8.16%降到3.10%。

7 结论

本文在分析齿槽转矩解析公式的基础上,提出一种在内置式永磁同步电机定子齿和转子铁心同时开辅助槽的设计方法。采用有限元仿真分析,分析了分别在定子齿开矩形辅助槽,转子铁心开弧形辅助槽,以及同时在电机定子齿和转子铁心开辅助槽时,齿槽转矩的变化。并对优化前后电机的反电动势、气隙磁密以及输出转矩进行分析对比。研究结果表明:

(1)定转子同时开辅助槽比单独在定子或转子开辅助槽时,可以更好的抑制齿槽转矩。当在定子铁心开辅助槽时,齿槽转矩为32.64 mN·m,转子铁心开辅助槽时,齿槽转矩为30.30 mN·m,同时在定转子开辅助槽时齿槽转矩为15.94 mN·m。

(2)辅助槽的参数会影响齿槽转矩的变化,齿槽转矩随着槽深和槽宽的增加先减小后增大。如果辅助槽深太浅,对齿槽转矩的削弱影响很低,但如果槽太深,则可能会对齿的磁通密度和机械强度造成不良影响,因此合理的辅助槽参数对电机正常运行很重要。

(3)当定子齿上的辅助槽与电枢槽开口参数相同时,对齿槽转矩抑制效果最明显,此时参数为宽1.5 mm,深0.7 mm。当在转子铁心开槽时,最佳辅助槽参数为宽2.2 mm,深2 mm。在定转子同时开辅助槽时,定子辅助槽参数不变,转子辅助槽参数为宽4.8 mm,深0.4 mm时对齿槽转矩抑制效果最佳。

(4)电机开辅助槽后空载反电动势峰值比开槽前略有增加,双开辅助槽可以结合单独在定子或转子开辅助槽的优势,更好的抑制气隙磁密谐波。而且双开槽模型相比传统的开槽结构,在削弱齿槽转矩的同时,并未牺牲电机输出转矩,反而抑制了转矩脉动,提高输出转矩平均值。