高压CO2冷却切削高温合金GH4169的切削特性研究*

2023-08-02梁向东万晓航胡孟谦解景浦胡纪雄

梁向东,万晓航,胡孟谦,解景浦,胡纪雄

(河北工业职业技术大学工业基础教学部,石家庄 050091)

0 引言

高温合金等难加工材料的切削性能较差,通常使用切削液改善加工质量。随着制造业绿色转型发展步伐的加快,高效、绿色的冷却润滑加工方式已逐步开发使用。近些年出现的低温切削、微量润滑(MQL)切削[1]、高压冷却加工[2]等绿色加工技术能显著提升切削性能,并减少切削液用量。低温切削是将液氮、低温CO2等冷源引入加工过程用以降低加工区温度,改善加工质量。其中液态CO2喷注至加工区会产生干冰微颗粒/CO2气体的混合物,在低温冷却的同时具备一定润滑性能;MQL是将压缩气体与少量切削液混合后通过喷嘴雾化后喷入到加工区实现润滑。将MQL和高压CO2结合[3],显示出在改善难加工材料加工性能、提升加工质量和效率方面的巨大优势;高压冷却加工是将切削液压力升高,增强切削液渗透力,进而提升冷却润滑效果。目前,部分学者针对上述不同冷却润滑加工方式开展了切削性能研究与仿真计算[4-8]。

在诸多的冷却润滑介质中,高压CO2,尤其是超临界CO2是目前公认的“绿色溶剂”,既能作为溶剂溶解切削液,又可作为冷却介质实现强效冷却,同时起到隔氧保护作用,具有较大开发潜力。总体来看,目前以高压CO2作为冷源的冷却加工计算鲜有研究。冷却介质与工件和刀具间的对流换热过程以及相关的热力学行为往往缺少分析,相关参数多为直接选取,致使诸多工艺参数之间彼此独立缺少关联,限制了工艺提升和拓展。基于此,本文开展高压CO2冷却切削有限元计算与研究,以镍基高温合金GH4169[9]为加工对象,考察各工艺参数和条件对切削性能的影响。

1 冷却加工工艺参数确定

CO2冷却加工过程中,CO2的喷射压力、喷射速度以及对流换热系数等参数之间具有重要联系。需要结合CO2热力学状态以及流体运动方程、传热学模型,确定冷却加工工艺参数的计算原则,建立工艺参数之间的联系。

二氧化碳具有可压缩性,如不考虑粘性影响,管路上游截面(截面1)至喷嘴(截面2)的机械能守恒方程可用式(1)表示:

(1)

式中:z1、z2为截面1、2对应的高度,u1、u2分别为截面1和2对应的流速。

(2)

为方便工程计算,对式(1)和式(2)做部分简化。对于压力射流,将初始速度u1,常压p2以及位能的变化忽略,最终简化为式(3):

(3)

介质的喷射速度会影响对流传热强弱,进而影响加工过程中的冷却效能,可使用表面对流传热系数的计算式(4)表示[10]。

(4)

式中:努塞尔数Nu是反映对流换热强度的无量纲数,雷诺数Re是表征流体流动情况的无量纲数,普朗特数Pr是表示动量扩散能力与热量扩散能力比值,c、n为常数。由式(4)可以建立喷射速度与对流传热之间的关系。

2 切削过程有限元建模

2.1 材料模型

切削加工过程涉及热力耦合,需要选择合适的材料模型。Johnson-Cook(J-C)本构方程可用于描述大应变、高应变率、高温环境下的金属材料强度极限和失效过程,模型考虑了流变应力与应变、应变速率以及温度之间的关系,可以较好的描述加工变形中的应变率强化、加工硬化和热软化效应[5],在金属切削仿真中应用较多,本构模型由式(5)所示。

(5)

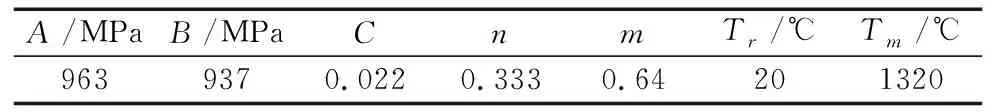

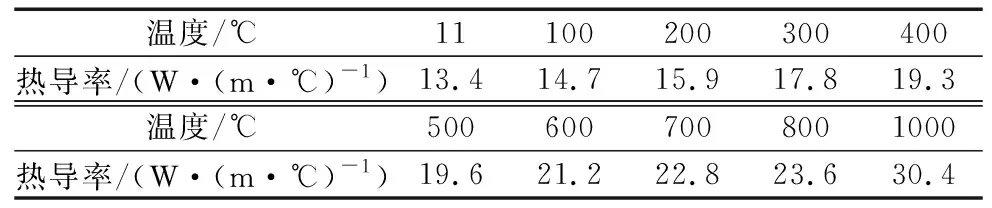

表1 GH4169的J-C本构模型参数

GH4169密度为8240 kg/m3,线膨胀系数为1.3×10-5℃,弹性模量为210 GPa,泊松比为0.3。此外,GH4169在不同温度下的比热容、热导率[11]如表2和表3所示。

表2 不同温度下GH4169的比热容

表3 不同温度下GH4169的热导率

2.2 摩擦模型

在切削过程中,工件与刀具之间的摩擦力对切削力和切削温度等重要参数有着显著影响。使用Coulomb摩擦模型来实现滑动外摩擦,由式(6)所示,采用切屑物理分离准则以符合实际的切削状态。

Ff≤μFn

(6)

式中:Ff为摩擦力,Fn为表面施加的法向力,μ为摩擦因数。

2.3 工艺参数设置

工件的材料为镍基高温合金GH4169,工件高度5 mm,长度10 mm;刀具为硬质合金材料,切削刃半径0.4 mm,前角5°,后角10°;加工参数取进给量0.15 mm/r,背吃刀量0.6 mm,切削速度为100 m/min,切削长度5 mm,初始温度20 ℃。CO2冷却加工计算时,需要考虑CO2的喷射压力、喷射角度、喷嘴半径以及对流换热系数等工艺参数,其中喷射压力与对流换热系数、喷射速度之间具有关联。为了对比分析,在研究CO2直接冷却加工基础上,也考察了干切、浇注式切削、CO2冷却润滑切削3种加工方式。摩擦系数干切取0.6、浇注式切削取0.3[12]。高压CO2在喷射时产生气体+干冰微颗粒,干冰颗粒具有磨粒润滑效果,而高压气体可使加工表面处于相对光滑状态,因此将CO2直接冷却的摩擦系数取为0.3。CO2冷却润滑是将少量润滑剂(切削液)加入到高压CO2体系中,因此体系密度增加,润滑效果得到提升,故摩擦系数取为0.15。

2.4 网格划分

对工件和刀具模型采用自适应网格划分,根据仿真过程的变化适时调整网格参数。比如在切屑形成和分离过程中网格密度会不断调节,避免网格畸变,以提高仿真计算精度和效率。该设置在进行大变形分析时具有巨大优势。模型中刀具网格单元最大为0.1 mm,最小为0.02 mm,网格梯度设定为0.4,网格梯度描述了由粗网格到细网格过渡的快慢程度。工件网格设置中,综合考虑数值计算精度和计算时间,设置最大单元尺寸为0.1 mm,最小单元尺寸为0.02 mm。计算模型的网格划分如图1所示。

图1 计算模型的网格划分

3 结果与讨论

3.1 材料模型

本节考察不同材料模型对切削性能的影响。软件自带材料库,可选择其中GH4169(Inconel 718)材料,该模型为线弹性模型。根据自定义设置,构建J-C本构模型,同时考虑热导率、比热容随温度变化的J-C本构模型。

图2和图3分别为主切削力、切削温度随切削长度变换规律。由于加工过程中存在振动,加工表面并不绝对光滑等因素,使切削力和温度产生小范围波动,为方便分析给出了滤波后曲线图。由图2可以看出,主切削力随切削长度的增加首先线性增加,在达到最大值后有所下降,最终稳定在一个水平上。其中大浮动的波动处,存在切屑截面瞬时变小引起折断的现象。

图2 切削力随切削长度变换规律 图3 切削温度随切削长度变换规律

考虑材料参数随温度变化的J-C本构用J-C(T)表示。由图可以看出,选用材料库自带材料模型计算的主切削力和温度均高于J-C本构模型,这是因为自带材料模型为线弹性本构模型,未考虑材料的塑性流动和应变强化效应,因此切削力较大,在切削过程中的切削力和温度波动也较大。J-C模型与J-C(T)模型计算结构较为接近,J-C(T)模型计算的切削力略大一些,这是由于比热容和热导率随温度升高而增加,强化了传热和热扩散,局部温度相比J-C模型计算值偏低,热软化程度较低,切削力较大。J-C(T)模型计算的温度相较J-C模型略低一些,随切削长度增加温差增大,并稳定在40℃左右。本文的计算均基于J-C(T)模型,后续数据分析均按滤波后的平均水平选取。

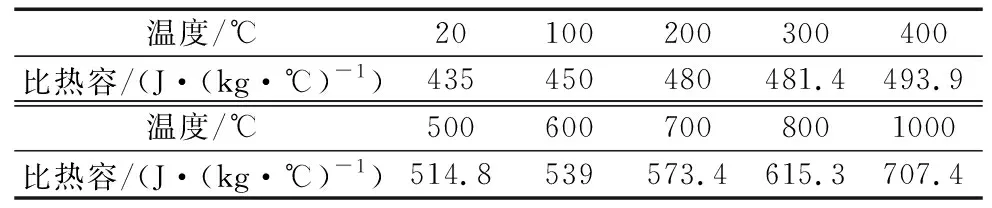

3.2 加工方式

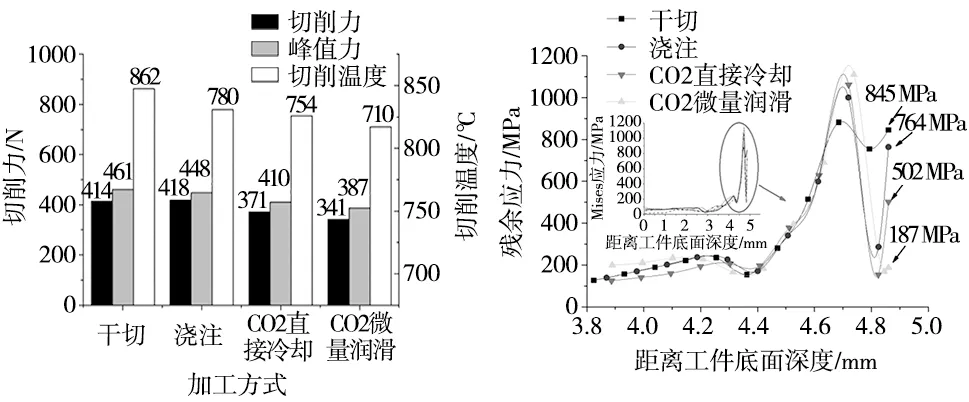

加工方式对切削力与切削温度的影响,如图4所示。可见干切式加工的温度最高,可达到862 ℃。浇注式、CO2直接冷却、CO2微量润滑加工的温度依次降低。CO2微量润滑加工温度最低,相比干切温度降低约150 ℃。切削力方面,随着切削长度增加,切削力先达到峰值,随后达到稳定阶段。从峰值力来看,干切、浇注式、CO2直接冷却、CO2微量润滑依次减少。干切加工峰值力最大,CO2微量润滑加工峰值力最小。当切削力达到稳定阶段后,干切和浇注式切削相近,最大可达418 N。CO2直接冷却、CO2微量润滑的主切削力依次降低,CO2微量润滑最低,为341 N。由此可见,高压CO2冷源介入后,切削力和温度整体降低。这是因为高压CO2在喷射时产生气体+干冰颗粒,干冰颗粒起到磨粒润滑效果,低温气体则强化了对流传热。另外,高压CO2射流冲击切屑,促进断屑,减少了进给方向的阻力,进而减少了切削力。

图4 加工方式对切削力与切削温度的影响 图5 工件残余应力分布

图5为不同加工方式下沿工件厚度方向的残余应力分布,取Mises应力作为等效应力来分析。由于在距离加工表面较近处的应力波动较大,故将该范围内的应力重点考察。可以看出,干切、浇注、CO2直接冷却、CO2微量润滑加工产生的表面残余应力值依次降低。干切加工的表面残余应力最大,达到了845 MPa,使用浇注加工后得到一定改善。当CO2介入后,表面残余应力有明显降低。使用CO2直接冷却时,残余应力相较干切加工降低41%,使用CO2微量润滑加工时,残余应力相较干切加工降低78%,表面残余应力得到显著改善。对比分析结合图4的结果可知,干切加工较大的切削力与切削温度,导致加工表面呈现出较大的残余应力。

随着距离加工表面深度的增加,残余应力呈现小范围内的急剧降低和升高,随后继续降低直至基本平稳。在距离加工表面0.06 mm位置附近,残余应力均有一定幅度的降低,其中浇注加工和CO2直接冷却加工的降低幅度较大,但总体上干切加工的残余应力较大,CO2加工的残余应力较低。在距离加工表面0.15 mm位置附近,残余应力急剧增加,CO2加工的残余应力值相对偏高,干切加工相对较低。

3.3 冷却加工参数

喷射角度对切削力和温度的影响规律如图6所示。在95°~35°范围内,除在105°时切削力和温度有微小增长,切削力和温度总体呈现先降低后增加的“V”型变化趋势,在120°时切削力和峰值力达到最低值,115°时温度达到最低。

图6 喷射角度对切削力和温度的影响 图7 喷射压力对切削力和温度的影响

喷射压力对切削力和温度的影响规律如图7所示。由图可知,切削力、峰值力和温度均随着喷射压力的增加而减少。其中从15 MPa到20 MPa变化时,温度急剧减少。考虑到实际工况下的设备能耗与强度,不再考察更高的压力值。

喷嘴半径对切削力和温度的影响规律如图8所示。可以看出,随着喷嘴半径的增加,切削力和峰值力有明显减小,然后小幅度波动,但总体保持一个相对较低的水平范围。当喷嘴半径为1 mm时,切削力与峰值力达到最低。切削温度随着喷嘴半径的增加呈现先减少后增加的趋势。

图8 喷嘴半径对切削力和温度的影响 图9 不同CO2冷却加工方式对切削力与温度的影响

通过考察各工艺参数对切削力和切削温度的影响规律可以看出,喷射压力对切削力和温度的影响呈现单调性变化。喷射角度、喷嘴半径以及喷嘴位置对切削力和温度呈现出非单调性,切削力和温度在一定范围内存在最值,并且最低温度和最小切削力不完全对应。

图9为喷射压力20 MPa、喷嘴半径1 mm,喷射角度为120°和115°时,CO2直接冷却和CO2冷却润滑加工的对比。可以看出,相同工艺条件下,CO2冷却润滑加工的切削力和温度均比CO2直接冷却更低。

3.4 切削状态与切屑形貌

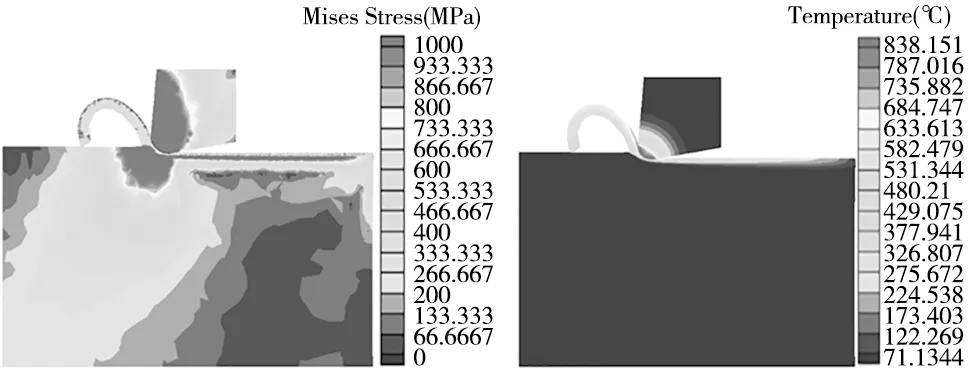

切削仿真可以更为直观形象的观察切削过程。图10为干切时的切削状态与切屑形貌。图10a为Mises应力云图,可以看出最大切削应力出现在刀具与工件接触部,且呈辐射式向周围递减扩散,刀具的前刀面总体应力水平较高。已加工表面附近存在高应力区,随着距离表面深度的增加,应力逐渐降低,应力分布可参考图5。图10b为温度云图,可以看出最大温度集中在第一、第二变形区,刀具上的温度成辐射式递减分布,刀尖上温度最高。切屑呈带状并随刀具移动而逐步发生卷曲,可用切屑弧长对应的圆半径作为卷曲半径,以此衡量切屑变形情况。

(a) Mises应力云图 (b) 温度云图图10 干切加工状态

图11为喷射角度115°、喷嘴半径1 mm条件下不同喷射压力下的切削状态与切屑形貌。由于计算不考虑切屑受自身挤压或其他载荷扰动而折断,因此仿真中的切屑有时保持模型上的连续,不符合实际加工的状态,需要在仿真过程中判断折断点。图中箭头处为切屑发生卷曲变形的临界点,切屑在该点处截面缩小,不再卷曲而发生折断。可以看出,切屑折断处的温度较高,也容易使切屑变形分离。由图11可知,随着喷射压力的增加,切屑卷曲半径减小,且更易断屑。这是因为在压力作用下,切屑承受的弯矩增大,弯曲应力与应变增加,使切屑的弯曲程度增加进而易于折断。在实际加工时,切屑会受到喷射介质冲击快速卷曲变形、折断,并被吹离加工区域,减少了切屑缠刀和粘刀。

图11 不同喷射压力下的切削状态与温度云图

4 结论

基于有限元软件研究了高温合金GH419的高压CO2冷却切削过程,考察了各工艺参数对切削性能的影响,得到如下结论:

(1)上游冷却介质的热力学行为,会影响下游机械加工性能的改善。CO2压力与温度会影响冷却介质密度、喷射速度(流速)以及对流换热系数等参数,进而影响冷却润滑效果,根据传热模型和流体运动方程可定性建立各参数间的关联。

(2)相比干切和浇注式切削,高压CO2冷却加工能显著改善切削性能。喷射压力对切削力和温度的影响呈现单调递减的变化。喷射角度、喷嘴半径以及喷嘴位置对切削力和温度呈现出非单调性,切削力和温度在一定范围内存在最低值,并且最低温度和最小切削力不完全对应。残余应力在不同的工艺参数下呈现不同的变化规律,在一定范围内存在最低值。

(3)适当增大喷射压力,会减小切屑卷曲半径,有助于切屑断屑,避免缠刀粘刀。