激光加工复合织构非光滑表面减摩性能的研究*

2023-08-02韩智斌马廉洁

韩智斌,马廉洁,2,赵 镇

(1.东北大学机械工程与自动化学院,沈阳 110819;2.东北大学秦皇岛分校控制工程学院,秦皇岛 066004)

0 引言

陶瓷柱塞由于其自身优良的耐磨、抗腐蚀性能受到国内外学者的广泛关注[1-4]。但随着航天工程、石油钻井工程的发展,对柱塞泵的工作性能,使用寿命等方面提出了越来越高的要求,柱塞所承受的机械载荷及热负荷不断增加,陶瓷柱塞逐渐难以满足当下新型高强度的工作要求[5]。柱塞摩擦副可分为两种:柱塞-柱塞腔摩擦副和柱塞球头-滑靴球窝摩擦副。其中,柱塞球头-滑靴球窝摩擦副由于频繁的往复冲击,致使接触面摩擦状态近乎干摩擦,磨损现象严重,易发生柱塞脱落现象,损坏泵体。

为进一步提高陶瓷柱塞的减摩承载性能,本文作者提出在柱塞球面加工凹坑织构的方法。目前,已有不少研究学者发现表面织构能够提高机械零件的减摩性能。孙建芳等[6]利用激光加工技术在钛合金表面加工微织构,并在摩擦磨损试验机上进行试验,研究表明织构形貌显著影响凹坑容纳磨屑能力和表面接触应力;金志浩等[7]通过万能摩擦磨损试验机进行摩擦学实验,揭示了不同的织构参数对轴承干摩擦性能的影响,试验结果表明当凹坑直径为300 μm、深度为8 μm时,织构化轴承表现出了优异的耐磨性,磨损量减少了61.57%;SUN等[8]利用纳秒激光设备在试样表面加工不同频率、振幅的正弦织构,采用摩擦学试验与有限元分析相结合的方法研究了正弦织构对试样干摩擦性能的影响,试验结果表明,当振幅为0.15 mm、频率为10时,织构化表面摩擦系数最低;胡宇等[9]采用流固耦合的方法,设计了矩形-半球型、矩形-椭圆型、圆形-半球型、圆柱-椭圆型4种不同类型的复合织构,分析其在不同深度下对摩擦副表面润滑性能的影响,结果表明最佳的织构参数与织构形状有关,在相同的织构深度和面积占有率条件下,圆柱-半球型复合织构减磨性能最佳。复合织构的相关研究可分为两类,一种是混合型织构[10-11],指在同一试样表面加工不同位置、不同几何特征的多种织构;另一种为重叠型[12-13],指首先在某一特定织构区域加工某种织构,后在相同位置按照设定的织构参数加工多种织构。目前,研究学者对表面织构的研究仍然集中于单一型织构,对干摩擦条件下复合织构的研究较少且相关减磨机理的研究不够深入。

为提高柱塞球头-滑靴球窝摩擦副的摩擦磨损性能,本文通过飞秒激光在氧化锆陶瓷表面制备微织构,通过摩擦磨损试验机进行摩擦学试验,研究在干摩擦工况条件下,陶瓷柱塞球头织构化对其减摩性能的影响规律,为织构化陶瓷柱塞在航空航天等领域的应用提供了试验支持。

1 试验部分

1.1 试样制备

选择直径6 mm的铜球作为滑靴试样,柱塞试样从氧化锆陶瓷柱塞上切取,试样尺寸为长8 mm,宽6 mm,高2 mm的长方体。试验之前将滑靴试样及柱塞试样均放置在无水乙醇溶液中,超声清洗25 min,后用去离子水漂洗。由于柱塞试样稳定性高、熔点高等特性,普通激光器无法满足织构加工要求,本文选用飞秒激光设备进行柱塞试样织构化试验,激光功率范围为300~1000 mW,扫描速度范围为0.5~2 mm/s,扫描间距范围为8~15 μm,扫描次数范围为1~8次。

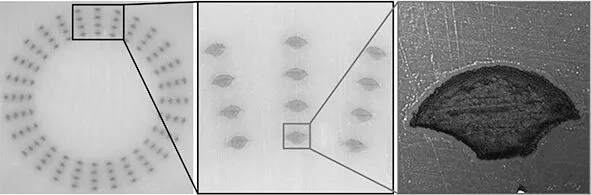

图1 飞秒激光加工后的试样表面

表1 激光加工参数与微凹坑深度的关系

1.2 试验设备及方法

如图2所示,摩擦学试验在NANOVEA摩擦磨损试验机上进行,滑靴试样为摩擦副上试样,柱塞试样为摩擦副下试样,柱塞试样通过定位销固定在夹具圆盘底部,夹具圆盘固定在试验机转盘上。试验载荷范围为2~10 N,对应比压为2~50 MPa,转速范围为50~200 r/min,每隔10 min摩擦系数稳定后提高一次转速。试验在常温(28 ℃)下进行,为减小实验误差,每组试验独立重复进行3次,取其平均值作为最终结果。

图2 NANOVEA摩擦磨损试验机示意图

1.3 试验方案

柱塞试样的凹坑织构参数如表2所示。为了研究凹坑形状对柱塞试样干摩擦性能的影响,本试验选用了1#、2#、3#、4#、5#、6#试样,深度均为60 μm,面积占有率均为10%,按照面积相同原则设计各形状尺寸,其形状分别为圆形、椭圆形、三角形、羽毛形、枫叶形、鱼鳞形,如图3所示;为研究凹坑深度对柱塞试样干摩擦性能的影响,本试验选用了6#、7#、8#、9#、10#试样,面积占有率均为10%,其深度分别为60、20、40、80、100 μm;为研究凹坑面积占有率对柱塞试样干摩擦性能的影响,本试验选用了6#、11#、12#、13#试样,深度均为60 μm,面积占有率分别为10%、6%、8%、12%;为研究复合织构对柱塞试样干摩擦性能的影响,本文设计了多种复合织构类型,其阵列方式、间距、深度、面积占有率等织构参数保持完全一致,选用14#、15#、16#、17#、18#试样进行相关研究。

表2 试样参数方案

(a) 三角形 (b) 椭圆形 (c) 鱼鳞+枫叶形

(d) 鱼鳞形 (e) 正方形 (f) 方+圆形图3 奥林巴斯显微镜下的织构形状

2 结果与分析

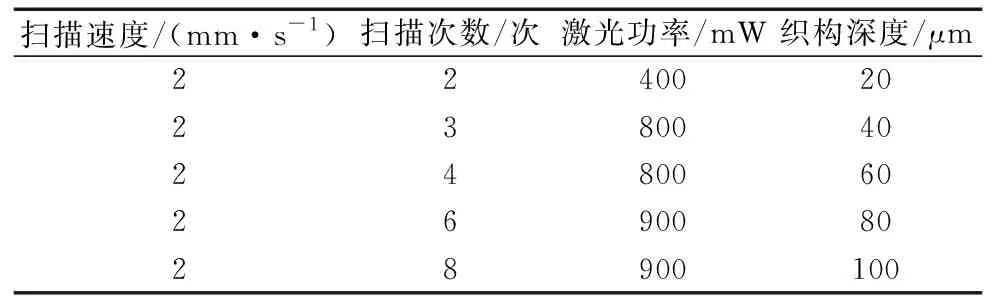

2.1 织构化试样与无织构试样减摩性能的对比

如图4所示,织构化试样与未织构试样的摩擦系数随时间的变化过程,施加载荷为6 N,转速为50 r/min。织构化试样的摩擦系数随时间变化较为平稳,稳定在0.075左右,未织构试样的摩擦系数-时间曲线呈现锯齿状波动,在波动的同时逐渐向上爬升,试验进行1000 s后曲线稳定在0.4左右,且仍有继续微爬升的趋势。在摩擦磨损试验过程中,发现织构化试样的摩擦系数初始值往往比未织构试样高0.03左右,但是几分钟后,未织构试样的摩擦系数-时间曲线会迅速爬升,而织构化试样的摩擦系数曲线始终较为平稳,只有在重载条件下才有可能出现摩擦系数曲线爬升的现象,但爬升幅度远没有未织构试样大。

图4 无织构试样和有织构试样的摩擦系数随时间的变化曲线

在摩擦磨损试验初期,由于未织构试样相比织构化试样的表面质量更佳且试样表面磨屑较少,所以未织构试样较织构化试样的摩擦系数偏低,但随着摩擦磨损试验的进行,磨屑逐渐增多并在摩擦副两表面的挤压作用下,不断相互堆积成磨粒,大量磨屑的存在影响了摩擦副两表面的直接接触,此时,未织构试样的摩擦系数曲线开始爬升,而织构化试样由于微凹坑的存在,可储存大量磨粒,对摩擦副两表面的影响程度较小,故该摩擦系数-时间曲线始终较为平稳。在重载高速工况下,若微凹坑的深度较浅,磨屑经过长时间的堆积有可将其填平,之后试验过程所产生的磨屑也将直接影响摩擦副两表面的接触,但由于较未织构试样摩擦副表面间的磨屑量降低,因此爬升幅度较小。

2.2 织构形状对摩擦系数的影响

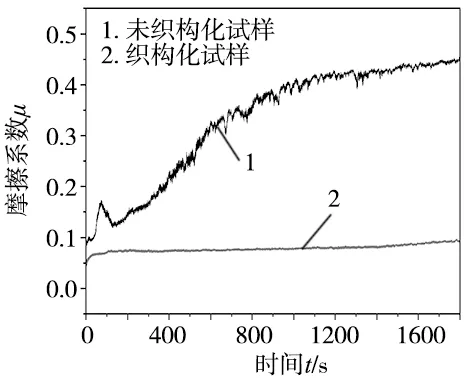

图5表示了载荷分别为2、6和10 N时,柱塞试样在干摩擦条件下的摩擦系数随织构形状的变化规律,凹坑深度都为60 μm,面积占有率均为10%。

(a) 2 N织构形状 (b) 6 N仿生形状

(c) 10 N仿生形状图5 不同织构形状时摩擦系数与转速的变化关系

如图5所示,与无织构试样相比,织构试样均表现出了较好的减摩性能,但是不同织构形状的试样在干摩擦条件下并未表现出较大差异性,绝大部分试样的摩擦系数均在0.1~0.14之间波动,原因可能是在干摩擦条件下,微织构主要通过储存磨粒[14-15],减少磨粒磨损进而实现减摩,所以磨屑进入凹坑概率的大小决定了摩擦系数的波动范围,由于干摩擦条件下织构之间的协同作用较弱,磨屑进入凹坑内部概率的大小主要由面积占有率决定且上述试样的面积占有率均为10%,因此,其摩擦系数的波动范围没有很大的差异。该试验现象表明织构形状在干摩擦条件下对试样减摩性能的影响较小,几乎可以忽略,面积占有率对试样减摩性能的影响较大,占据主导地位。

2.3 织构深度对摩擦系数的影响

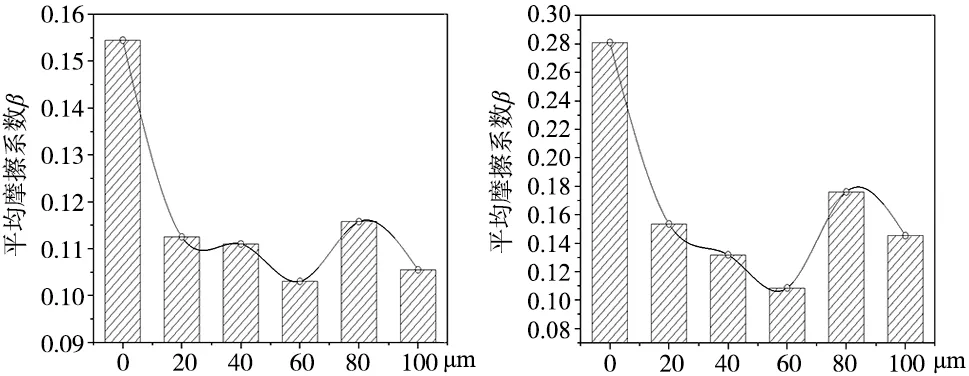

图6表示了载荷分别为2、6和10 N时,柱塞试样干摩擦条件下的摩擦系数随凹坑深度的变化规律,凹坑面积占有率均为10%,凹坑深度分别为20、40、60、80、100 μm。为尽可能的减少系统误差、安装误差对凹坑深度的影响,对不同转速下的相关试验值计算算术平均值,得到不同转速下的平均摩擦系数β。

(a) 2 N织构深度h (b) 6 N织构深度h

(c) 10 N织构深度h图6 织构深度对摩擦系数的影响

如图6所示,织构试样的摩擦系数均小于未织构试样的摩擦系数,随着凹坑深度的增加,摩擦系数符合先减小后增大再减小的趋势,存在最佳的凹坑深度使得摩擦系数最小,在本文试验条件下,最佳凹坑深度为60 μm。但在载荷为10 N的条件下,当凹坑深度为20、80、100 μm的试样较未织构试样未表现出良好的减摩性能,其原因可能是在重载条件下,凹坑深度较浅,磨屑极易填满凹坑内部或者磨屑无法完全进入到凹坑内部,致使部分磨屑粘附于摩擦副表面,影响摩擦副表面的直接接触;若凹坑深度太深,激光加工后的织构化表面容易产生更多的“硬质点”,在重载高速条件下,“硬质点”的存在会加剧摩擦副上试样的磨损。

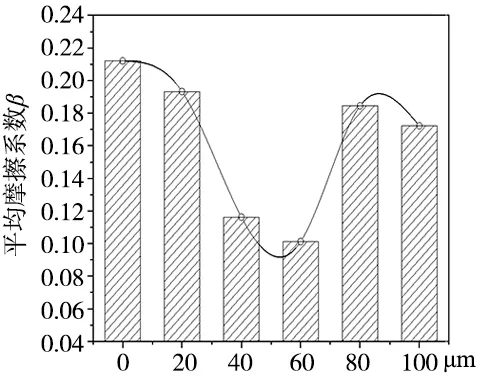

2.4 织构面积占有率对摩擦系数的影响

图7表示了载荷分别为2、6和10 N时,柱塞试样在干摩擦条件下的摩擦系数随凹坑面积占有率的变化规律,面积占有率分别为0%、6%、8%、10%、12%。为尽可能的减少系统误差、安装误差对凹坑深度的影响,对不同转速下的相关试验值计算算术平均值,得到不同转速下的平均摩擦系数β。

(a) 2 N面积占有率c (b) 6 N面积占有率c

(c) 10 N面积占有率c图7 不同面积占有率时摩擦系数与转速的变化关系

如图7所示,由试验结果得知,摩擦系数随面积占有率的增大呈现先下降后上升再下降再上升的“W型”趋势,在不同工况下,存在最佳的面积占有率使摩擦系数最低。但并不是所有的织构试样较未织构试样都表现出了良好的减摩性能,面积占有率为8%、12%时的摩擦系数接近于未织构试样甚至大于未织构试样,出现该现象的原因可能是由于随凹坑面积占有率的增大,磨屑进入凹坑内部的概率增大,但与此同时摩擦副直接接触面积减小,应力集中,致使磨损加剧,摩擦系数骤然上升,所以试样的减摩性能和增磨效果均受面积占有率的影响,但不同面积占有率下起主导作用的对象不同,因此,织构减摩研究的关键在于寻找一个合适的面积占有率,使得试样的减摩性能远远大于由于接触面积的减小而引起的增摩效果,在本文试验条件下,凹坑面积占有率为10%左右时减摩性能最佳,这一试验结果验证了徐阳阳等[16]的研究结果。

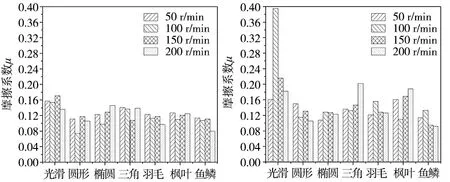

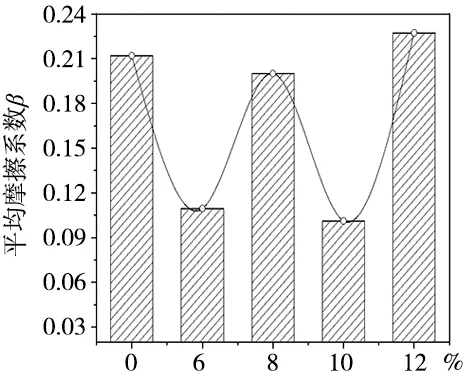

2.5 复合织构对摩擦系数的影响

图8表示了载荷分别为2、6和10 N时,柱塞试样在干摩擦条件下的摩擦系数随复合织构类型的变化规律,凹坑深度均为60 μm,面积占有率均为10%。复合织构类型分别为正方形和圆形的组合、正方形和三角形的组合、正方形和鱼鳞形的组合、鱼鳞形和枫叶形的组合、鱼鳞形和羽毛形的组合。

如图8所示,不同复合织构类型所对应摩擦系数的波动较大,其中鱼鳞+枫叶形复合织构在不同的工况条件下,均表现出了较好的减摩效果。另外,部分织构类型的组合使得磨损急剧增加,摩擦系数远大于未织构试样,如正方形与三角形的组合。该试验现象说明合适的织构类型之间的组合可以降低摩擦系数,提升试样的减摩性能,但并不是所有的组合均表现出减摩效果。所以,对复合织构而言,其关键在于找到合适的织构类型相互组合,织构形状对摩擦系数的影响较大。出现上述试验现象的原因可能是摩擦副上试样磨损位置的改变,对于单一织构而言,织构形状完全相同,在摩擦磨损过程中摩擦副上试样的应力交替点的位置几乎保持不变,在频繁的冲击下,磨损现象加剧,复合织构由于织构形状改变,应力交替点的位置发生变化,一定程度上减缓了试样的磨损。

3 结论

(1)具有合适织构参数的表面织构能够提高柱塞试样的减摩性能,降低摩擦系数。

(2)在本文试验条件下,面积占有率为10%,凹坑深度为60 μm时,柱塞试样的摩擦系数最低。

(3)在干摩擦条件下,织构形状对单一织构摩擦系数的影响较小,面积占有率的影响较大;织构形状对复合织构摩擦系数的影响较大。

(4)在特定条件下,复合织构较单一织构可以表现出更为优异的减摩性能。