轨道车体涂装线生产过程监控系统设计*

2023-08-02王德权

刘 浩,王德权,张 南,李 显

(1.大连工业大学机械工程与自动化学院,大连 116034;2.辽宁对外经贸学院大数据研究院,大连 116052)

0 引言

随着中国高铁、动车产品生产能力的持续提高,以及自动化、智能装备的大量引入,高质量、高效率的生产方式已成为工业建设的新战略[1-3]。在工业装备提高的今天,信息化技术已经日益受到人们重视。

随着信息化技术高速发展,高铁、地铁等制造行业也在快速装备信息化技术,通过信息化技术提高生产和管理[4-6]。信息化技术目前已应用于轨道车体的制造。由于轨道涂装车间的工艺流程特性,表现为产品质检数据多,工时难统计,车体位置难追溯等问题,需要开发针对涂装线的信息化监控系统。

某地铁涂装车间由于其特有的非流水线生产模式,导致产品生产周期不固定、生产过程不透明、车体位置信息不准确。针对这些问题进行本监控系统的研发,目的是解决涂装作业中如何准确的追溯车体信息反馈给上级管理系统,并通过生产调度算法生成详细的生产计划进而灵活处理下达任务,掌握生产过程中工序的节拍、工时、质量数据以及如何监控设备的使用情况等问题。通过数据采集、反馈、分析和改善存在的问题,从而提高生产效率,实现精益生产。

1 系统的需求分析与流程设计

1.1 系统需求分析

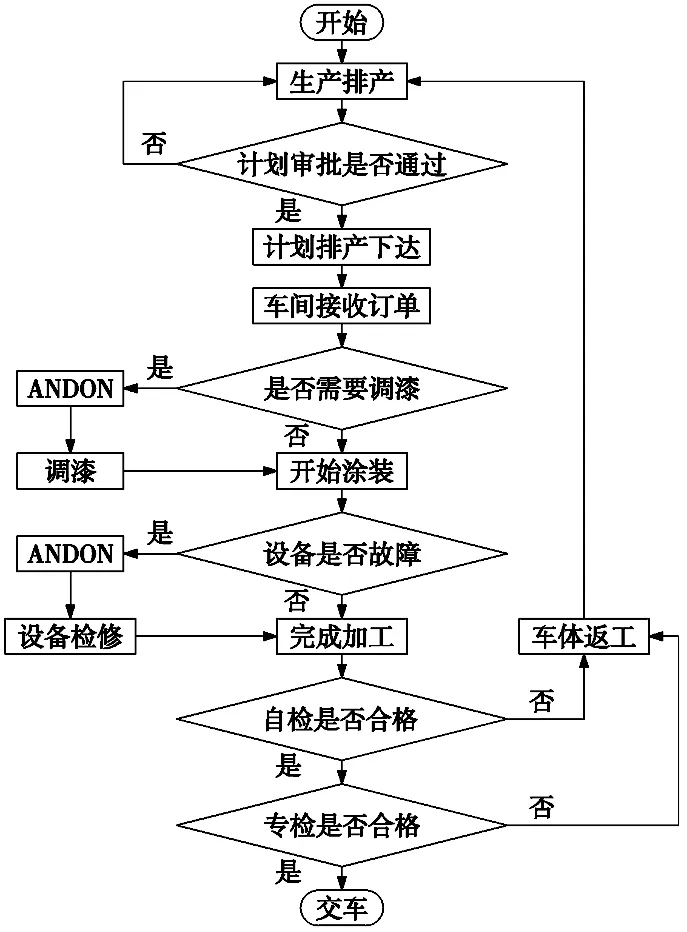

结合涂装车间实际加工流程确定:轨道车体涂装厂区共有底漆、腻子、中涂、面漆4大工区,每个车体需要进行22~24道工序加工,每道工序有一个或多个生产工位。车体在涂装生产完成后需要进行质量检测,检测合格后运到总装工区进行总装。具体流程如图1所示。系统主要需求:

图1 车间生产业务流程图

(1)车体上线。为了涂装车间车体流转的信息能够实时被掌握。所以需要在每个生产工位上安装RFID高频读卡器,并将卡片与加工车体绑定,通过对读卡器的实时数据采集,就能清晰的掌握加工车体所在的工位及加工的工序等信息。

(2)ANDON报警。生产过程中,如果出现意外情况,需要进行报警报文。结合生产实际,须有物料、质量、设备的报警,并附加详细信息反馈给上级信息系统做统计。个别报警可导致此工位的暂时停产,等报警解除后方可正常生产。

(3)生产记录。生产过程中,需要清晰的掌握每道工序加工的开始、意外暂停、恢复、完成的时间及BOM等信息。

(4)工序专检。工序专检作为涂装线的重要组成部分,主要是对完成加工的车体质量进行专检并记录质量检测数据。

(5)设备点检。涂装设备的点检与维护信息缺少详细和及时的统计。在设备正常运转时,加工人员没有检测和维护计划,使得设备出现问题的预测不可控,从而间接的影响生产效率。这样监控系统平台就需要有设备点检模块,按照计划对设备进行点检与维护,防止设备出现长期缺乏维护的现象。

1.2 系统流程设计

监控系统在生产过程中扮演着全程参与的“信息传递者”的角色,要拥有管理调节车间活动的各项功能,同时也密切联系其它信息系统并为其提供服务[1,4]。监控系统平台的生产任务来源于上级ERP系统,通过数据接口读取上级生产订单数据并通过生产调度算法处理优化,进行任务下发。

监控系统平台分为上线工位、普通工位与下线工位,这就要求监控系统平台终端必须是分布式布在各个生产台位,并与上级信息管理系统实时通讯,进行数据的传输及反馈,为管理层提供决策的依据。

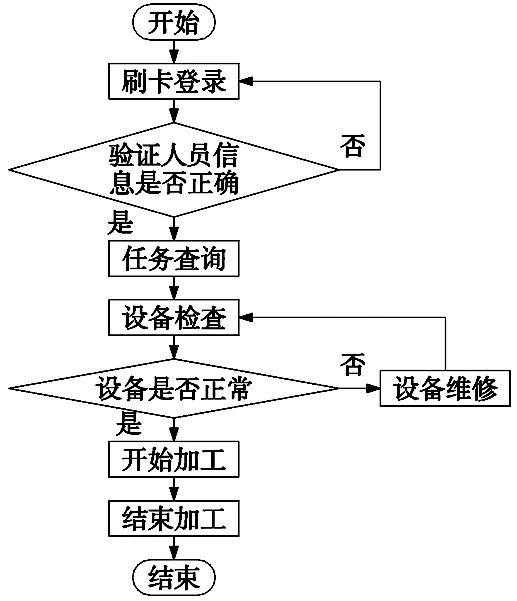

根据以上的特点,设计监控系统平台工作站的功能流程如图2所示。

图2 监控系统工作站流程图

2 涂装线监控系统的技术架构

涂装线监控系统平台采用的是B/S架构。B/S架构是由浏览器、web服务器以及数据库3层架构组成。将平台部署在远程服务器后,在车间一体机上安装浏览器即可访问监控系统平台,监控系统平台的优化与更新也只需要更新服务器的程序即可。

Web开发采用的技术有HTML5、CSS3、JavaScript,选用了Vue.js框架作为开发基础。Vue的特点是可以实现数据的双向绑定,通过MVVM(model-view-viewmodel)框架处理数据,当数据发生变化时,浏览器显示的视图也会随之发生变化,反过来也如此。这种框架可以快速实现前后端的数据同步,从而避免数据缓存引起的错误。

涂装线监控系统平台web服务以.NET为开发平台操作数据库及处理相应业务逻辑,提供数据服务支持。通过接收web端发送的HTTP请求对数据处理后,返回给前端进行数据或图表展示[9]。

数据库采用的是SQL Server2012,此数据库不仅能存储数据,还可以通过建立存储过程处理业务逻辑,十分灵活。数据库的设计需要满足数据库三范式,并且具备良好的可扩展性,此系统的设计全部具备主键,并存在关系表,使得数据之间的连接更加清晰,逻辑性更强。同时,为了避免数据丢失,开发了数据库备份的脚本,每天自动备份一次,确保数据的准确和安全。

监控系统平台硬件主要有RFID高频读卡器、32寸一体触控电脑、数据采集服务器、数据库服务器。

数据采集程序通过西门子S7、Socket、Modbus TCP进行通讯。白泽数控机床是通过Socket手段发送报文实现的通讯,Fanuc、KUKA机器人以及往复龙门等设备将数据写入西门子PLC,并通过西门子S7协议传输数据。RFID通过Modbus TCP协议读取传输数据。当PLC接收到车体到位信号后,会驱动对应接口程序调用RFID程序来读取卡片信息同时写入PLC,驱动设备进行对应工作。数据采集通过实时通信模式进行通讯,避免了传统的轮询方式带来的耗费大量的带宽和CPU资源等问题。当前的采集程序只需要与web服务器依靠一个连接进行。只需要请求一次,就可以保持数据不间断传送了。

3 生产调度的建模与算法选择

涂装生产作业排产问题通常可描述为:一个订单包含n种车型,每个车型需要经过m种工序加工。由于同一种工序可以由不同的工位进行加工,这也就表明同一种工序可以由不同的设备进行加工,需要假设有r个设备[11]。因为工序加工设备不确定,也就导致同一工序加工的时间和成本消耗也就不同,并且不同设备的加工时间和磨损也不同。由于上述原因,生产调度建模和算法就变得尤为重要,它可以优化成本消耗减少加工时间。

设备加工时间:

设备最大负载:

全部设备最大负载:

喷涂最小加工成本:

针对离散车间生产,排产功能实质是一个并行柔性作业的车间问题。对此类问题的求解,遗传算法(GA)是一种研究较多的、具有通用性、易于通过程序实现的方法。本文参照王小梅等[12]提出的基于遗传算法的柔性冲压车间生产调度多目标优化混合算法进行调度优化处理,对优化后的结果进行反馈,进一步生成详细的生产计划。通过真实数据测试反馈,该算法通过择优生产有效的降低了生产的时间成本及消耗成本。

4 系统模块设计

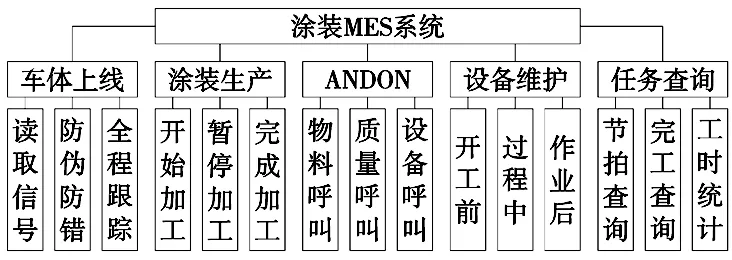

根据生产实际需求,监控系统模块主要为车体上线、涂装生产、ANDON报警、任务查询、设备维保等。从车体开始涂装直至涂装结束,监控系统可实时采集车体每一道工序的涂装数据,包括人员加工工时,设备工时等信息。使加工数据透明化,为上层分析、决策提供最真实依据。并提供作业指导,图纸、BOM等信息,为工人生产提供指导。

进入监控系统刷卡登录后,监控系统通过自动读取刷卡人信息与系统人员信息进行比对,符合要求的人员才可以进行操作。包括车体上线、涂装生产、生产报警、生产任务查询、设备维保、下线交检模块。模块设置如图3所示。涂装线监控系统总体界面如图4所示。

图3 监控系统的模块

图4 涂装线监控系统

4.1 车体上线

车体上线模块在上线工位进行显示,在准备进行的车体进入上线工位前,调度车体的滑轮车已经在轮子处携带RFID卡,当车体进入到上线工位后,RFID高频读卡器会自动读取到卡片信息,并通过手动选择车体进行对车体的绑定,绑定后会返回给上级管理系统,管理系统可实时掌握车体位置信息。并且在整个涂装加工过程中,此车体的唯一信息已经确定,这样通过RFID就可以对车体进行监控,在后续加工中,可以通过扫描卡片的信息得知当前车体信息,对加工工位接收车体进行防错判断。还可以通过RFID高频读卡器监控此车体何时在何工位进行何工序加工,清晰的掌握涂装过程的每一个工序加工信息。

4.2 涂装生产

涂装生产模块是整个监控系统的核心部分,整个车体的加工、暂停、完成信息由此处产生。进入涂装生产模块,系统会自动查收当前工位的涂装任务,生产班长可通过编辑状态来添加实际操作人员。

此模块会显示任务的计划开始加工时间以及计划节拍,开始加工同时平台会自动的去把实际加工的开始时间录入到数据库中保存。在工位出现异常情况或无法正常加工时可取消加工或暂停按加工,同时平台会自动把每一次暂停时间记录到数据库中,当异常解除后可点击恢复按钮恢复加工,一次加工可以进行多次暂停,平台会记录恢复时间并自动计算暂停的总时间,在加工完成后点击完成按钮,系统自动计算出实际加工节拍(实际节拍min=实际开始时间-暂停总时间)。

加工过程中,操作人员可通过图纸、BOM、作业指导按钮查看相应信息。加工完成后进行自互检,对完成的质量进行自检并填写对应信息。

4.3 生产报警

生产报警也称为ANDON,ANDON是指在生产过程中出现异常情况的警示手段,通过变换灯的颜色呼叫不同的报警信息。

涂装监控平台ANDON系统主要包括:物料报警、质量报警、设备报警。物料异常报警主要有缺少物料报警、错误物料报警和不合格报警,当涂装缺少用漆时,点击缺少物料报警后调漆工作人员接收信息后会进行物料输送。错误物料报警是由于物料(油漆)与工序不匹配而设置的报警机制,当物料出现错误时,进行报警反馈来更换物料。不合格报警是由于物料(油漆)存在问题时的警示。质量报警分为质量异常报警、工艺问题报警以及电子指导问题报警3种。质量异常报警是由于加工人员在加工过程中失误或者设备出现问题。当出现非常规的工艺安排,可以提交工艺报警。所有的涂装工序都有图纸和作业指导,加工指导信息存在问题即可进行电子指导问题报警。故障报警是面向设备专门设置的报警模块,设备出现问题可以手动进行报警,同时,平台通过实时监控设备的电流电压等信息会自动分析设备的健康状况,发现问题时会自动呼叫报警。

4.4 设备点检模块

设备点检包括开工前、过程中、作业后对设备进行的专项维护与检查。针对不同的台位设备点检项的设置不尽相同,主要是针对设备使用前、使用中、以及使用后的检查。开工前会检查设备的正常运行情况,并对设备进行上油、清洁灰尘等保养,过程中主要是在使用设备加工的同时注意设备的状态并注意保护设备,不要进行对设备有损伤的违规操作,作业后会对设备进行整体的保养与清洁维护,保证设备的健康。设备点检模块的设置主要是为了能够延长设备的使用寿命。

4.5 任务查询模块

任务查询模块主要为操作工人查看自己工时与自己完成的任务数统计而设置的模块。系统自动显示当前登录工作人员一个月的工作记录:包括涂装的车体信息、工序信息、加工各个节点的时间、计划节拍、实际节拍等信息。供实际操作人查阅自己的工作完成情况。

5 结束语

通过对某一车身涂装车间长期调研与陪产,发现了该车间目前存在的问题,针对这些问题设计并开发了涂装车间监控系统。重点对涂装车间进行流程分析设计,从体系架构、功能模块和软硬件系统的集成设计了涂装监控平台。该平台已应用某高铁、地铁、动车轨道车体涂装车间,有效解决了该车体加工过程中车体位置监控、车体加工信息难追溯等问题,提高了车身涂装作业效率。目前,系统已成功应用于某轨道车体涂装车间,基本满足生产实际需求。