海上油田长效注汽井口技术研究与应用

2023-07-27顾启林马增华安宏鑫章宝玲

顾启林,马增华 ,汪 成, 安宏鑫 ,田 宇,章宝玲

(1.中海油田服务股份有限公司 油田生产事业部,天津 300459; 2.海洋石油高效开发国家重点实验室,北京 100010)

我国渤海油田原油黏度为50~53 208 mPa·s的稠油探明地质储量超过24亿t,开发潜力巨大,结合海上地质油藏特征及开发方式,地下原油黏度超过350 mPa·s的稠油宜采用热采开发方式[1]。自2008年来中国海油先后在南堡35-2油田、旅大 27-2油田以及旅大21-2油田开展了多元热流体吞吐与蒸汽吞吐试验,目前已进入规模化推广应用阶段,取得了较好的增产效果[2]。稠油油田采用蒸汽吞吐开发形成热连通后,一般只能采出油井附近油层中的原油,随着吞吐轮次的增加,效果将逐渐变差,最终采收率低[3]。因此,亟需探索一种蒸汽吞吐接替技术,而蒸汽驱技术是蒸汽吞吐后进一步提高采收率的主要手段之一[4],最终采收率可达到50%~60%。

海上稠油油田埋藏深,井网不规则、井距大,平台空间有限,安全要求高,开展蒸汽驱先导试验面临诸多难点与挑战。井口装置是注汽过程中地面控制设备的重要组成部分。要求注汽井口满足高温高压、冷热交变、安全控制以及长效密封等工艺需求[5-6],提升其服役寿命,减少井口及管柱更换频次,降低热采成本,保障蒸汽驱效果。关于热采井口装置,国内外已开展了相关研究工作。王斌等[7]研制了一种KR14-337型热采井口装置,结构简单合理,现场维护方便;黄侠等[8]研制了一种注汽采油多用井口装置,可悬挂注汽、采油2种管柱,实现不压井作业;郭文德等[9]研制了一种KR14-337-65E型热采井口装置,适用于ø177.8 mm套管,最高工作温度337 ℃,具有结构简单、成本低的特点;王丽军等[10]针对有杆泵采油研制了BKR热采井口装置,增加了BOP组合阀及双级光杆密封器,实现了稠油井的注汽采油一体化;彭辉[11]研制了一种SAGD双管热采井口装置,工作压力 ≤14 MPa,工作温度 ≤337 ℃,可满足新疆油田SAGD生产中注汽、生产、测试等工艺要求;王宝军等[12]研制出一套350 ℃稠油热采井注采一体化井口装置,适应海上350 ℃高温多轮次蒸汽吞吐工况要求,实现了冷热采转换不更换井口装置。

现役注汽井口装置虽然在一定程度上满足了吞吐热采开发的使用要求,但缺少远程安全控制功能、多管线穿越密封通道;而且长期注汽及冷热交变工况下,喷焊层脱落,阀板、阀座密封面有划痕,阀座密封孔、垫环槽腐蚀,阀门开关灵活性、密封性能可靠性难以保障[13]。为最大限度地提高热采井口的密封性能与稳定性,以确保蒸汽驱长效注汽过程的安全性和持续性,本文研制了一种海上蒸汽驱长效注汽井口装置。该井口装置具有远程安全控制功能以及多穿越通道,良好的耐高温高压、冷热交变、耐冲蚀及长效密封性能,为海上蒸汽驱先导试验提供了有力的技术保障。

1 技术分析

1.1 结构组成

海上蒸汽驱注汽井口装置(以下简称井口)整体如图1所示。该装置主要由油管四通、油管悬挂器、上法兰、主阀、气驱动安全阀、注热翼阀、清蜡阀、液控管线穿越、截止阀以及压力表等部分组成[14]。阀门与各组件之间采用法兰连接,提高了紧固件之间的联接强度,增加了钢圈密封的可靠性,整套井口具有良好的耐高温、耐高压及长效密封性能。

1.2 工作原理

需要注汽时打开注热翼阀、耐高温气驱动安全阀、主阀,高压蒸汽通过采油树、油管悬挂器、油管注入井底;注氮气时打开注氮翼阀,氮气通过油管四通、油套环空注入井底实现隔热。采油树上法兰及油管悬挂器设有多个穿越通道,井下安全阀、封隔器控制管线以及测试光缆通过穿越密封实现上法兰的穿越及密封。停止注汽时关闭主阀、注热翼阀。井口及井筒出现应急情况时,可远程快速泄放气驱动安全阀控制管线压力,关闭气驱动安全阀,关断井下流体通道。

1.3 主要技术指标

压力等级

20.7 MPa

温度等级

370 ℃

公称主通径

80 mm

侧翼通径

65 mm

材料等级

EE

规范级别

PSL3

性能级别

PR1

连接形式

法兰式

油管悬挂器

油管四通

上、下法兰公称直径

优化研制的海上热采长效注汽井口与陆地油田热采井口性能对比如表1所示。

2 关键技术

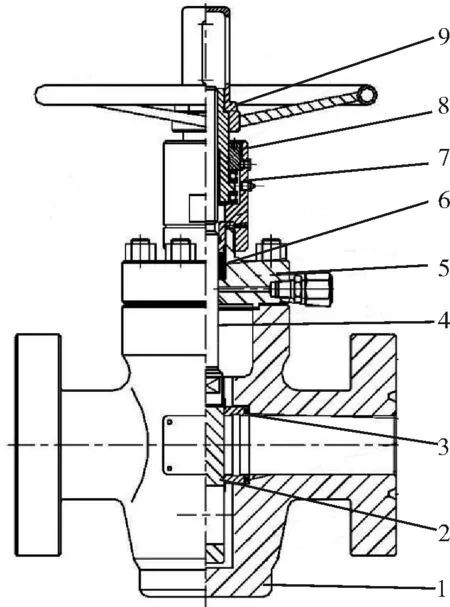

2.1 平板闸阀设计

平板闸阀主要由阀体、阀盖、阀板、阀座、阀杆、轴承、密封、手轮以及螺母等部件组成(如图2)。阀板、阀座与阀体之间的密封采用端面密封[15]。阀板与阀座采用金属密封,阀座与阀体之间采用镶嵌的膨胀石墨密封,注热过程中石墨受热膨胀,在介质压力作用下阀板与阀座、阀座与阀体紧密贴合,达到密封目的。阀杆轴承盒上设计有泄漏孔,如果阀杆密封泄漏,则蒸汽从泄漏孔中溢出,既能保护轴承,也有助于现场人员及时发现。阀杆采用17-4PH材质,大大提高阀杆的耐腐蚀性能,保证阀杆处的密封更加可靠。 阀板、阀座采用不锈钢材质,特殊的表面处理工艺,提高长期注汽期间表面防腐耐磨性能,提高使用寿命。

1-阀体;2-阀板;3-阀座,4-阀杆;5-阀盖;6-矩形密封;7-轴承;8-压盖;9-手轮。图2 平板闸阀结构

2.2 油管悬挂器设计

如图3所示,油管悬挂器主要由卡套接头、悬挂器本体、组合密封、石墨密封、密封压盖、密封圈以及压帽组成。主体采用718合金,具有良好耐腐蚀、耐冲蚀性能。采用耐高温橡胶、石墨以及金属密封的组合密封形式[15],确保在高温高压、低温以及冷热交变工况下均具有良好的密封性能。悬挂器上下两端设计有多个液控管线/光缆穿越通道,采用双级密封,确保穿越密封性能的可靠性、长效性。

1-卡套接头;2-悬挂器本体;3-组合密封;4-石墨密封;5-密封压盖;6-压帽;7-密封圈。图3 油管悬挂器结构

2.3 液控管线双级穿越密封设计

蒸汽驱注汽井需要下入液控式井下安全阀、封隔器实现井下安全控制,同时下入光缆实时监测井下温度、压力等参数,光缆及液压控制管线均需要井口提供穿越密封通道。长期350 ℃高温以及冷热交变严苛的工况对井口穿越密封带来了巨大挑战。针对液控管线及光缆穿越蒸汽驱注汽井口上法兰及悬挂器,设计了“石墨密封+卡套密封”的双级穿越密封结构(如图4),保证液控管线穿越上法兰和悬挂器的密封可靠性[16-17]。上法兰上部设计了2道密封结构,连接接头首先通过下部的密封螺纹连接于上法兰上,然后再与上法兰进行焊接,进一步增强两者之间的密封可靠性。液控管线穿过连接接头后,通过卡套密封实现液控管线穿越的第1道密封。石墨密封、连接接头与密封接头之间的螺纹密封组成了液控管线穿越的第2道密封。

1-连接接头;2-卡套密封总成;3-密封接头;4-密封石墨;5-压帽。图4 井口双级穿越密封结构

2.4 提升整体性能设计

1) 提高井口装置规范级别。将井口装置规范级别从PSL2提升至PSL3,并采取严格的质量控制,通过对承压本体、控压件等关键件进行内部超声波探伤,确保材料内部没有缺陷,从而避免内部缺陷影响井口的长期使用寿命。

2) 采用高强度螺栓提升法兰连接强度。注热过程中,螺栓长时间受高温和压力影响出现松弛现象,容易导致连接处出现松动、泄漏等情况。使用高强度螺栓能够减缓松弛现象发生,从而延长螺栓的使用寿命,更好地保证法兰连接处的密封性能。

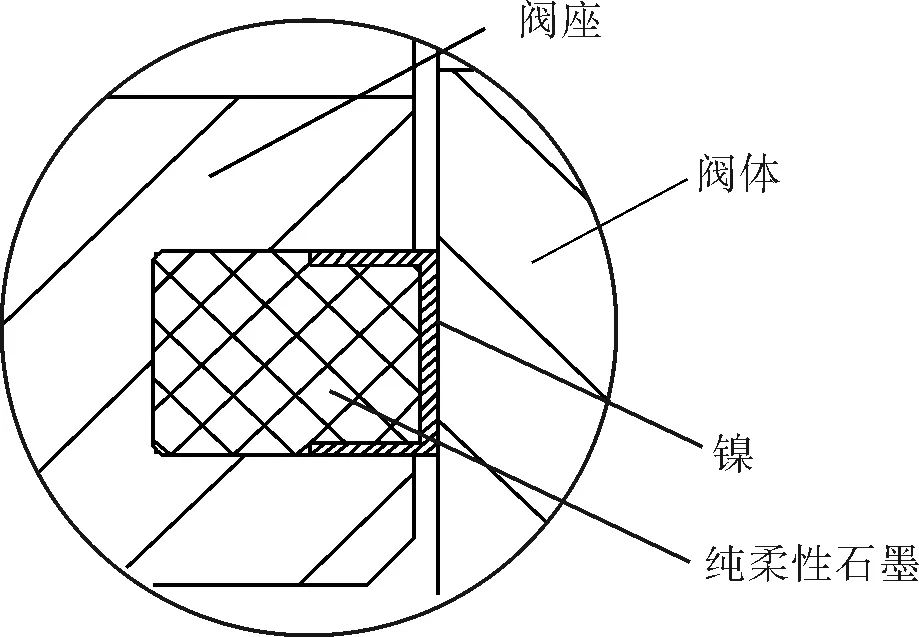

3) 提升密封性能。采用金属密封与柔性石墨相结合,金属包边石墨填料环(如图5),既保留了柔性石墨良好的密封性能和易激发的特性,又提高了与介质接触一侧的抗冲击和抗冲刷的性能;采用低硫含量的进口石墨,从而降低因硫损失导致密封失效的可能性。

图5 金属包边石墨密封结构

4) 套升补偿结构设计。注热期间冷热交变,温度急剧变化,会引起套管的伸长、缩短。因此,在油管四通内部设置有套管热应力补偿机构[18],预留补偿距(≥200 mm),采用一种不受卡瓦牙影响的耐高温高压密封材料,可同时满足套管伸长补偿和密封油套环空的要求,有效抑制了因套管热应力变形引起的井口抬升问题,满足长期安全注汽要求。

3 现场应用

2020-06,蒸汽驱注汽井口装置应用于海上某蒸汽驱先导试验油田。注汽井口装置安装于X1井后,对采油树主体、油管悬挂器、阀门、密封钢圈以及液控管线穿越密封进行了常温试压,试压合格。注汽温度330~350 ℃、注汽压力9.5~12.0 MPa、过热温度>20 ℃。至2022-03,更换管柱前,经历了多次设备停注,长期高温高压以及多次高低温交变工况考验。在此期间,整套井口装置无刺漏,密封性能稳定可靠,阀门开关灵活,实现了21个月不动管柱,为该油田蒸汽驱长期安全运行保驾护航。更换井口管柱后,对返回陆地的井口进行了拆检、试验,采油树主体及法兰承压性能依然良好。如图6所示,阀门石墨密封、油管悬挂器密封保存完好。现场应用表明,研制的蒸汽驱长效注汽井口装置满足蒸汽驱长效密封要求,为蒸汽驱提供了坚实的安全保障,达到了预期的设计目标。

图6 拆检后的长效注汽井口密封情况

4 结论

1) 海上蒸汽驱长效注汽井口结构设计科学合理,密封性能稳定可靠,使用效果良好,满足了海上蒸汽驱长期高温高压以及多轮次冷热交变工艺需求,实现了注汽21个月无刺漏、不动管柱,为某油田海上蒸汽驱先导试验提供了有力保障。

2) 整套井口法兰连接采用金属密封,所有的阀门均有采用金属密封或者组合密封形式,液控管线穿越密封采用“卡套密封+石墨密封”的双级密封,系统新颖的密封结构设计保证了井口密封长期安全可靠。

3) 海上蒸汽驱长效注汽井口装置是保障蒸汽驱长期运行重要的安全屏障,建议继续优化阀门及密封结构,探索海上平台注汽井口安全快速维保技术,进一步提升安全性能及长效密封性能,进一步延长服役寿命。