ZLQ030-75型高温钻井液冷却装置研制

2023-07-27郗秦阳彭俊威戴启平

郗秦阳,彭俊威,戴启平,周 青,唐 成,杨 强

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002; 2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002;)

随着世界对能源需求的不断增加和石油钻探技术的不断进步,深井、超深井和高温高压井的钻探已经成为钻井工业发展的重要方向。目前,我国的四川盆地、大庆松辽、塔里木山前、青海柴达木、华北深潜山等油气上产区域普遍面临着深层油气勘探开发的高温问题。井深7 000 ~8 000 m,井底温度在150~260 ℃,在钻井过程还会产生大量的热量。如果这些热量不及时被钻井液循环带走,会导致井下工具和随钻仪器因高温而失效,还会使钻井液性能下降。另外,钻井液的高温会限制天然气水合物、干热岩和地热等清洁资源的勘探开发[1-3]。

大量的实钻数据表明,井下温度超过150 ℃,钻井工具、随钻测量和测井等仪器的使用寿命短、故障率高;钻井液性能不稳定,老化速度加剧。现场需要停钻循环降温,或者舍弃随钻仪器来避免上述问题,从而大幅降低了钻井作业的效率和安全可靠性[4-5]。如果在钻井液入井前进行及时冷却,就能使钻井液高温带来的问题得到解决。高温钻井液冷却装置就是实现地面钻井液大幅降温的核心设备。

目前,钻井液冷却系统的工作原理以风冷、喷淋和交互式换热3种方式为主。国外典型技术是:美国NOV公司于2004年公开的用于高压/高温钻井的钻井液冷却技术[6];美国Mi SWACO公司分别在2008年和2017年公开的用于加拿大永久冻土层连续套管钻井液冷却技术和地热钻井液冷却专利[7-8]等。国内针对高温钻井液冷却系统的研究始于高杭等提出的一种适用于高温钻井液冷却系统的概念设计,主要由冷却管线,钻井液循环罐,板式换热器,冷却循环泵,强迫风冷总成组成[9]。成都西部石油装备股份有限公司、天津海英泰科技有限公司采用板式换热器和开式风冷水塔,便于清洗维护;中原工程服务公司在此基础上添加了压缩机强冷装置来保证降温效果;华油飞达集团有限公司和成都超浩制冷科技有限公司则采用板式换热器和闭式循环塔的组合方式,使冷却水在换热管线中封闭循环,减少漂水率。

笔者调研发现,现场应用的钻井液冷却设备的降温性差、处理能力小、自动化程度低、故障率和维护成本高。各个橇体结构大小不一、部件管线复杂,存在设备运输单元多、超重超限、占地面积大、现场连接困难等问题,使用效果并不理想,未能大规模推广应用。2022年,宝鸡石油机械有限责任公司依托中国石油天然气集团有限公司科技项目 “高端井筒工作液新材料新技术与装备研究”(2021DJ4406)开发了ZLQ030-75型高温钻井液冷却装置,并在油田成功应用。该装置具备模块化、自动化等技术特点,可满足大排量的高温钻井液的冷却需求,保障钻井工具和随钻仪器在高温井中的适应性,有效提升钻井作业效率,具有广阔的应用前景。

1 总体结构和工作原理

ZLQ030-75型高温钻井液冷却装置整体采用橇装结构,设计为独立的4个撬,即,冷却橇、水罐橇、水塔橇Ⅰ、水塔橇Ⅱ。总体结构如图1所示,水塔橇Ⅰ安装在水罐橇上,水塔橇Ⅱ安装在冷却橇上,通过管汇和阀门相连通。冷却橇为整体框架式结构,电控箱、砂泵、过滤器、补水泵、供水泵组、管线总成、换热器组等依次布置在橇体之上,该撬用于冷却高温钻井液。每个水塔橇采用4组单模块水塔组装而成,用于冷却从换热器中流出的高温冷却介质(清水)。水罐橇主要由冷却水罐和循环管汇组成,用于储存和分流冷却介质,为换热器输送冷却介质。

1-冷却橇;2-水罐橇;3-水塔橇Ⅰ;4-水塔橇Ⅱ。 图1 ZLQ030-75型钻井液冷却装置总体结构

在现场工作时,通过管线把高温钻井液罐与冷却橇的砂泵入口连接。高温钻井液由砂泵泵入到换热器组。换热器中的钻井液将热量交换给冷却介质(清水)。从换热器中流出的低温钻井液被输送到钻井液循环罐,供钻井作业使用。从换热器中流出的高温水被输送到水塔撬,通过冷却水塔散热。从冷却水塔中流出的低温水被输送到水罐撬中存储,并输送给换热器,作冷却介质使用,如此循环整个工作,实现高温钻井的冷却。由于冷却水塔是采用开放式空气散热原理来冷却水,会损失一部分水,因此通过补水泵来为高温钻井液冷却装置及时补充冷却介质(水)。

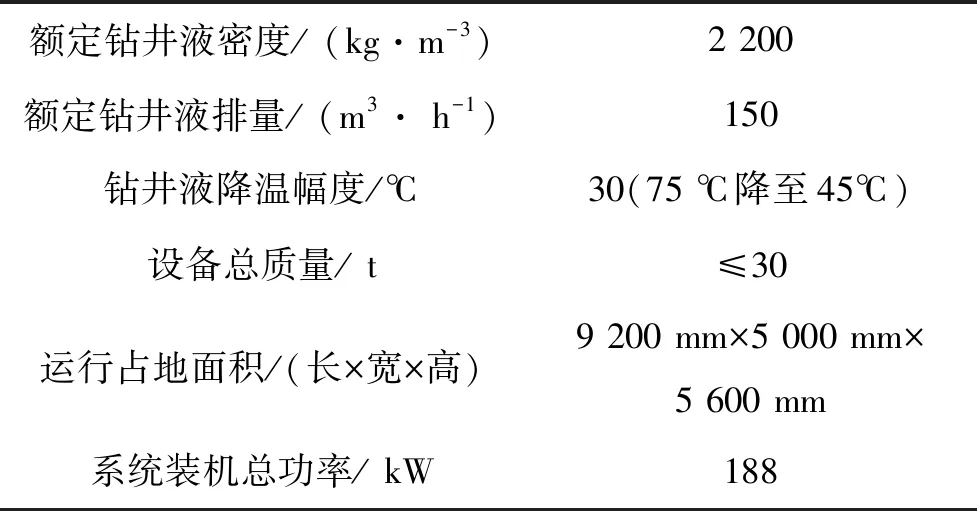

高温钻井液冷却装置的主要技术参数如表1所示。

表1 ZLQ030-75型高温钻井液冷却装置的主要技术参数

2 换热部件选型与计算

2.1 换热部件选型

1) 换热器。

换热器是高温钻井液冷却装置的核心部件,其选型直接影响到整个系统的换热效果。基于换热流体运行参数、检修便捷性及经济适用性等方面的综合考虑,选择不锈钢平板式换热器[10]。这种换热器可对较大流量的流体进行冷却。可串、并联组合配置,以满足对不同流速、传递热量和温度范围的要求。其优点还在于流道弯曲多变,即使钻井液这种粘性很大的流体也会形成紊流流动,便于拆装清洗。不锈钢材质可以防止换热片被钻井液中的化学成分腐蚀。图2为板式换热器结构示意图。

图2 板式换热器结构示意图

2) 冷却水塔。

考虑到冷却装置的工况需求和使用环境,选择方形逆流开式冷却水塔作为冷却介质(水)的散热部件,并进行了适用性改制。其具有良好的换热性能,换热过程合理, 填充材料少,冷却效果好。配水系统不容易堵塞,填充材料不易老化。施工、安装、维护简单,费用低廉。图3为方形逆流式冷却水塔结构示意图。

图3 方形逆流式冷却水塔结构示意图

2.2 换热参数计算

基本参数:

钻井液流量qa150 m3/h

钻井液进口温度ta175 ℃

钻井液出口温度ta245 ℃

冷却水进口温度tb135 ℃

冷却水出口温度tb245 ℃

根据试验数据得知:

钻井液密度ρa=2 200 kg/m3时,比热容ca=1.61 kJ/(kg·℃)。

冷却水密度ρb=1 000kg/m3时,比热容cb=4.174 kJ/(kg·℃)。

所选不锈钢板式换热器的传热系数K=749 W/(m2·℃)。

由换热量公式可知:

Q=c·ρ·q·Δt

(1)

式中:Q为温度变化的换热量;Δt为进出口温差,Δt=t1-t2;t1为进口最高温度;t2为出口最低温度;c为比热容;ρ为密度;q为流量。

由热量守恒定律可知:

Qa=Qb

(2)

式中:Qa为钻井液换热功率;Qb为冷却水换热功率。

逆流传热时的对数平均温差:

Δtm=(Δt1-Δt2)/ln(Δt1/Δt2)

(3)

式中:钻井液进口端温差Δt1=ta1-tb2;钻井液出口端温差Δt2=ta2-tb1

换热器散热面积计算公式:

A=Q/(K·Δtm)

(4)

将相关参数代入上述公式计算,并考虑设计裕量,修正后得出换热器的总换热面积A=440 m2。

3 技术特点

3.1 模块化结构设计

钻井液冷却装置设计为4个橇体,符合模块化吊装要求,如图4所示。每个撬体的外形轮廓尺寸一致,符合统一装车运输标准要求。所有管线在运输吊装过程中固定于水罐内。每个橇体的上下端面的4个角位置都设计了集装箱角件,相邻橇体的侧面设计了定位块,现场组装时即可进行快速吊装、定位和相互固连。管路连接采用硬管卡箍与柔性管相结合的形式,可补偿橇体定位的位置偏差。模块化结构设计有效解决了大功率冷却设备超限运输和现场安装费时难题,安装便捷度提升60%,占地面积减少40%,降温幅度提高10℃ 。

3.2 多流程冗余设计

装置将过滤器、砂泵、冷却水泵和板式换热器等2个1组平行布置在冷却橇体之上,通过相应的管路和阀门连接,如图5所示。其中,过滤器组和砂泵组为1用1备冗余设计,在过滤器清洗和砂泵故障时可以无缝切换。冷却水泵和板式换热器采取并联模式,通过管路优化来匹配不同钻井液排量和降温工况需求。相较于串联模式,并联模式避免了两级换热器中泥浆板结造而成钻井液沿程阻力损失越来越大的问题,且工作流程简洁,设备运行可靠,还可以互为备用。

当换热器被堵塞时,通过阀门控制切换至反冲洗模式,对调换热器组的钻井液进出口,反方向的流体就可以将流道内的杂物冲刷带走,解除堵塞。

考虑到冷却水塔漂水飞溅造成的水损失,设计了补水管路,可及时补充冷却水。

图5 冷却橇设备布置

3.3 一键式恒温自动控制技术

钻井液冷却装置的控制系统主要由控制器、操作面板、传感器、电控单元和气控单元等组成。选用西门子SMART200 CPU SR60型控制器,配合使用扩展IO模块负责信号的采集、逻辑处理和控制;选用人机交互触摸屏完成参数监视和控制对象的状态操作;控制器配备高速处理器芯片,且集成了以太网接口,用于实现以太网通信。通过该接口还可与其他CPU模块、触摸屏、PC机等进行以太网通信,具有可靠性高、配置灵活、轻松组网等优点。

控制系统主回路使用软启动器启动电机,晶闸管的输出电压逐渐增加,电动机逐渐加速,直到晶闸管全导通,实现平滑启动,降低启动电流,避免跳闸。 传感器的主要功能是对装置中钻井液和冷却水运行参数进行实时检测,并反馈至控制器和屏幕上,以便控制系统和操作人员根据工况条件及时调整控制参数,保证系统的正常运行。其主要由温度传感器、压力传感器、流量传感器和液位计等组成。传感器安装位置位于冷却装置和换热器冷热流体的进出口,以及冷却水罐内。

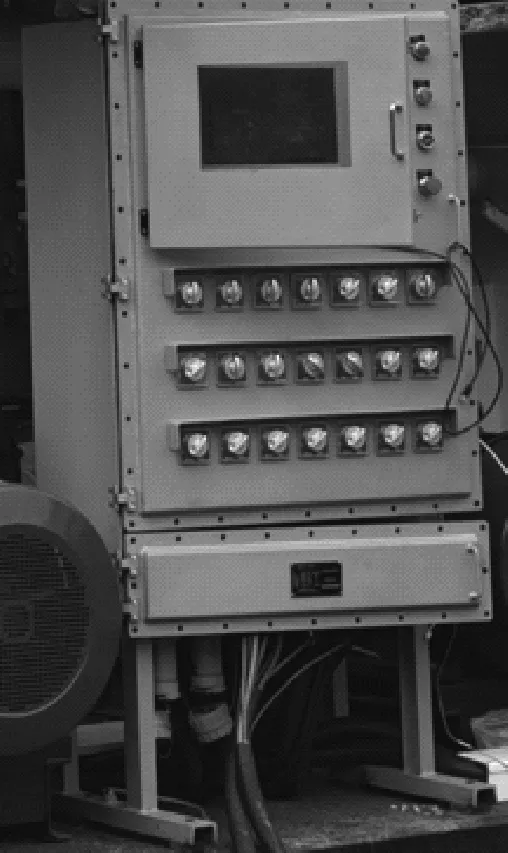

如图6所示,电控部分采用冷却橇上的防爆控制箱进行集中控制。在2个水塔橇上还配备本地控制盒,方便调试和维护。本地控制盒统一接入集中防爆控制箱;防爆控制箱采用304.8 mm(12英寸)防爆触摸屏进行操作和显示参数,面板上还集成水泵电机、风机电机和工作模式切换等手动旋钮,各旋钮配指示灯,用于手动控制模式。

图6 钻井液冷却装置防爆控制箱

气控系统采用正压防爆气控箱为气控蝶阀提供气源。气源为外接井场气源,采用阀岛控制的方式对12路蝶阀进行点对点控制。

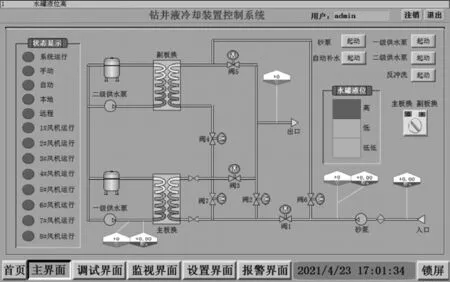

钻井液冷却装置控制软件主界面如图7所示。首先对作业流程进行编组,并设置控制逻辑对象。通过监测钻井液冷却装置的工作状态,对各部件进行点对点控制,主要包括部件电机运行、换热通道切换、自动反冲洗、自动液位补偿、钻井液温度自/手动切换、设备状态数据运行参数的实时存储等,从而实现不同工况下,对钻井液冷却装置的一键式恒温控制,整个过程精准可控,操作便捷。

图7 钻井液冷却装置控制软件主界面

4 现场应用

2022-05,ZLQ030-75型高温钻井液冷却装置已连续在大港油田某平台的相邻3口页岩油水平井进行了现场应用,如图8所示。高温钻井液冷却装置安装在距3号循环罐大约15 m位置,从3号罐吸入钻井液,冷却后排入4号罐,3号罐与4号罐内部通过管道连通。钻井液为水基钾盐聚合物体系,钻井泵施工排量为120 m3/h,井深4 500 m左右进入水平段,设备开始对钻井液进行循环冷却,累计运行时间为932 h,累计进尺5 042 m。

图8 ZLQ030-75型高温钻井液冷却装置应用现场

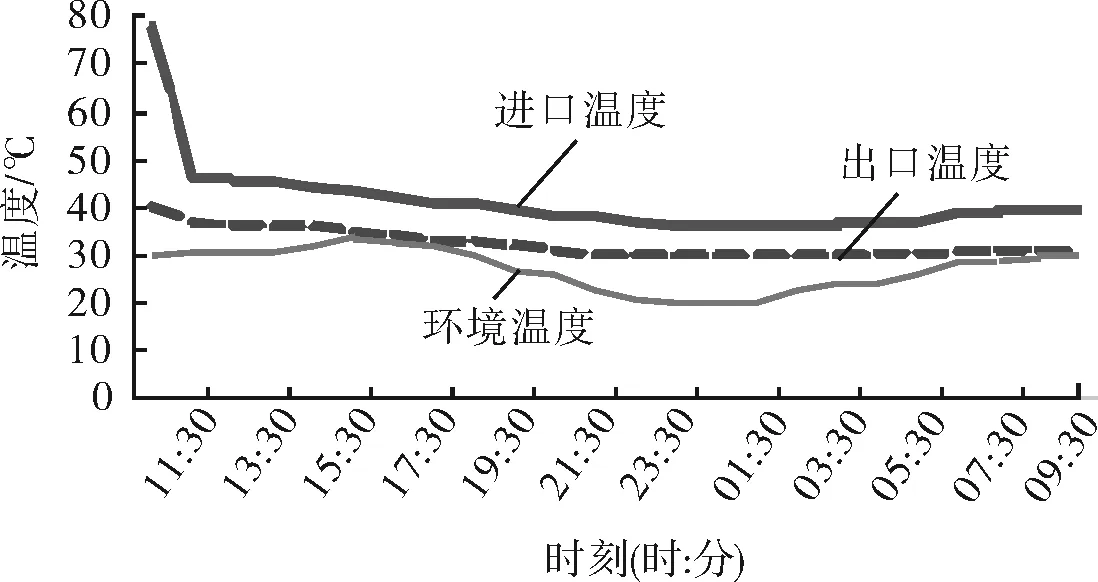

在装置运行过程中,由于装置砂泵排量大于施工排量,所以将4号罐中钻井液经3号罐再次吸入进行循环冷却,循环罐中钻井液温度从78 ℃经冷却后稳定至40 ℃左右,冷却装置出口温度稳定在35 ℃左右,平均降温幅度35 ℃,最大降温幅度40 ℃,井底温度降幅 8~17 ℃。现场钻井液温度数据如图9所示。

图9 现场钻井液温度变化曲线

5 结论

1) 为解决井下高温环境下随钻工具和精密仪器失效、钻井液性能不稳定等问题,研制了ZLQ030-75型高温钻井液冷却装置。对换热部件进行选型和计算,使其能满足大排量高温钻井液的冷却需求。

2) 对比在用的钻井液冷却系统,ZLQ030-75型高温钻井液冷却装置具有模块化结构设计、多流程冗余设计和一键式恒温自控技术等特点,解决了设备超限运输和现场安装等问题。采用一键式自动控制,匹配不同工况需求,运用管路通断执行器、步进电机、气动蝶阀联动,实现系统多流程冷却、自动恒温、反冲洗和液位补偿等功能,同时解决了部件故障或换热器堵塞而长时间停机难题,提高运行效率和稳定性。

3) 现场应用表明,高温钻井液冷却装置的运行效果达到设计预期。在深井、超深井钻井作业中应用该装置,可显著降低钻井液的循环温度,保障井下仪器稳定工作,提高固控系统的易损件寿命,助力钻井作业提质增效。