定向井液力耦合钻井工具研制

2023-07-27许朝辉范进朝林子力田家林

许朝辉,范进朝,房 超,林子力,田家林

(1.中国石油集团工程技术研究院有限公司 钻井工艺研究所,北京 102206;2.油气钻完井技术国家工程研究中心,北京 102206; 3.西南石油大学 机电工程学院,成都,610500)

随着油田开发难度的日益加大和钻井技术的快速发展,利用定向井来进行油田勘探开发已经成为一种趋势。油气开发逐渐转向更深地层,导致开采难度加大,这对于钻井技术提出更高要求[1-2]。特别是在四川油气田开发作业过程中,钻井深度更大,并且油气储层较分散,因此研究出更加稳定可靠和精准度更高的钻井技术极其重要[3]。在钻探过程中,使用倾斜度和方位角来描述井眼轨迹,但在实际钻进过程中,会出现非期望的挠度,这会导致井眼轨迹偏离预定方向。现有的定向钻井技术分为弯螺杆定向和旋转导向技术。弯螺杆定向成本较低,但钻柱拖压严重,钻井效率和机械钻速低,井眼轨迹不易控制,钻屑堆积不易排出[4-5]。

旋转导向技术自1955年问世以来研究不断深入。2015年,Schlumberger公司研发出全球首款能够在200 °C高温环境下实现正常导向钻进的旋转导向系统——超高温PowerDrive ICE旋转导向系统[6]。2016年,Halliburton公司研发出GeoPilot Duro旋转导向系统[7],该系统利用偏心装置导致钻头的驱动轴弯曲,进而调控钻头的钻进方向。APS Technology公司研制出SureSteer-RSS475推靠式旋转导向系统[8],能够通过调控泵速实现该导向系统不同工作模式的切换和停止导向作业。国内旋转导向技术研发最开始于20世纪90年代,苏义脑院士[9]及其科研技术团队经过多年的不懈努力,成功研究出具有我国自主知识产权的CGDS-1型近钻头地质导向旋转钻井系统。近年来,中海油集团[10]开发出Welleader旋转导向系统和Drilog随钻测井系统,该导向系统符合油气开采钻井作业要求,可以有效地满足在旋转导向钻井作业过程中的井眼轨迹控制和测井需求,此外,该系统还兼具能够显著提速的优点。

旋转导向采用旋转钻进,钻井效率大幅提高[11-12],但制造、使用、维护成本过高,如遇卡钻,被埋风险高,经济损失大[13-14]。因此,综合弯螺杆定向的低成本以及旋转导向高效率的特点,本文提出一种定向井液力耦合钻井工具,实现对井眼轨迹的控制。该工具通过液力产生驱动转矩,平衡下部螺杆钻具传递的反转矩,定向钻进时,钻柱可以全程旋转,减小水平段摩阻,从而减少拖压现象。该工具可提高定向井钻井效率,降低钻井成本。

1 结构及工作原理

1.1 工具结构

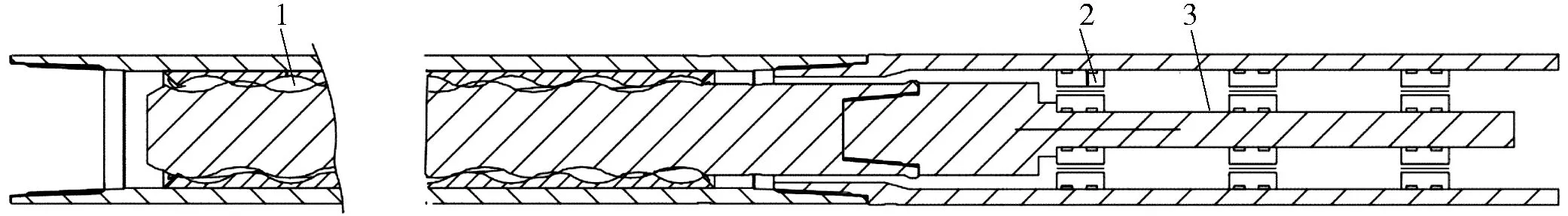

液力耦合钻井工具主要由动力总成和耦合总成两部分组成,如图1所示。动力总成主要由驱动轴、TC轴承、串轴承组、内部转换接头、万向轴等组成,动力总成连接上部钻杆,用于将上部钻杆的转动传递至下方耦合总成。

1-驱动轴;2-TC轴承;3-串轴承组;4-内部转换接头;5-万向轴;6-万向轴壳体;7-流道转换接头;8-上连接轴;9-马达;10-下连接外壳;11-压差控制器;12-下芯轴。图1 液力耦合钻井工具结构示意图

耦合总成连接在动力总成下端,在下连接外壳,主要由马达、压差控制器、下芯轴组成,压差控制器内部安装压力喷嘴,如图2所示。动力总成将钻杆的转动传递至耦合总成的马达转子,带动马达转子旋转,转子转动过程中部分钻井液进入定转子环空,在转子转动过程中升压,升压后的钻井液经压差控制器后到达耦合总成出口与下连接外壳的钻井液重新汇合。

1-马达;2-压差控制器;3-下芯轴。图2 耦合总成示意图

液力耦合钻井工具是在常规螺杆钻具基础上的创新,无论是在复合钻进阶段还是在定向钻进阶段,都能确保液力耦合钻井工具之上的钻杆连续旋转,有效地解决了传统滑动定向钻井过程中由于摩阻过大导致的托压等问题,能够有效节省钻井时间并提升水平段长度。同时无需附加另外的电子装置,相较于旋转导向工具能够有效降低成本且操作简单。在作业过程中,定向井工程师仅通过控制顶驱转速和螺杆工作压差,以使液力耦合钻井工具平稳控制定向钻进时的定向工具面。

1.2 工作原理

当上部钻具以某一转速转动时,会有一定量的泥浆通过驱动轴空腔到达转子上端被吸入转子和定子间的密封腔,通过压差控制器后与耦合单元和下连接外壳环空的泥浆汇流。从而在液力耦合钻井工具的动力端和泥浆汇合短节之间产生一定的压差。该压差可因上部钻具的转动而产生驱动转矩,这个驱动转矩用以平衡下部螺杆钻具钻进的反转矩。当液力耦合器产生的驱动转矩大于下部钻具传递的反转矩与摩擦转矩之和时,工具与下部钻具组合一起旋转,实现旋转钻进,此时为“合”状态,井眼轨迹为线性段。当驱动转矩等于或略小于反转矩与摩擦转矩之和时,工具壳体与下部钻具保持相对静止,实现定向钻进,工具面稳定,此时为“离”状态,井眼轨迹为非线性段。

液力耦合钻井工具产生的驱动转矩等于下部螺杆钻具反转矩时的转速称为静态驱动速度。不同的地层,钻井液产生的驱动转矩不同,可在地面选好压差控制器的压力喷嘴以产生期望的驱动转矩,从而设置静态驱动速度。

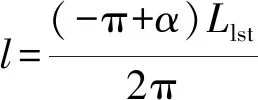

液力耦合工具工作时,螺杆部分起泵的作用。由于两端压差,螺杆部分会产生驱动转矩。半周期内转子中心的受力示意图如图3所示。转矩差为:

(1)

式中:M1为驱动转矩,kN·m;Δp为泵进出口压差,Pa;e为转子偏心距,mm;D为转子直径,m;α为转子受力与偏心距e间的角度,(°);Llst为定子长度,mm。

图3 液力耦合钻井工具结构示意图

为了得到整个周期长度的驱动转矩,对式(1)从0到π积分,则:

(2)

求解式(2)可得:

(3)

其中:4eDLlst为每转的排量q,又q=8eDT,则驱动转矩为:

(4)

式中:T为定子导程,m。

螺杆部分定转子为过盈配合,摩擦力作用在转子上会造成一定的摩擦转矩,根据作用力与反作用力,定子会受到同值反向的转矩。定子和转子之间的摩擦转矩为[15-16]:

Mb=91.3δ+n0.45+46.5

(5)

式中:Mb为摩擦扭矩,kN·m;n为钻柱转速,r/min;δ为定转子之间的初始过盈值,mm。

根据以上分析,当转子以一定转速旋转,并通过高压泥浆时,转子会对定子施加一定的转矩。则驱动转矩与摩擦转矩的矢量和为工具总驱动转矩:

M=Mb+M1

(6)

2 关键部件强度分析

使用有限元仿真软件ABAQUS对液力耦合钻井工具的关键零件进行强度校核仿真分析。运用Solidworks绘制三维模型并形成装配体,然后将分析对象分别导入ABAQUS软件中,设置对应工况下的边界条件,添加对应的驱动载荷和边界条件,利用软件的计算功能对该工具进行仿真分析。

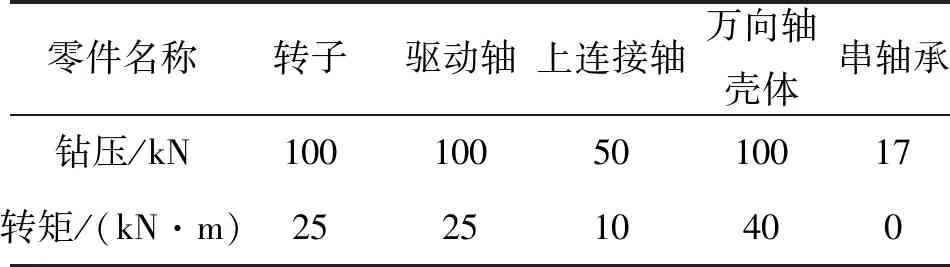

在仿真时,液力耦合钻井工具的关键零件采用42CrMo材料,主要边界条件参数如表1所示。

表1 主要边界条件参数

串轴承的滚球材料选用55SiMoVA,串轴承的内圈和外圈材料使用10CrNi3Mo,串轴承内、外圈滚道的截面为桃型,轴系零件材料在材料库中选择Steel中的42CrMo[17-18]。材料力学性能参数如表2所示。

表2 材料的力学性能参数

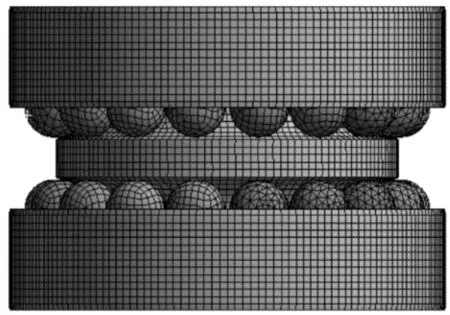

在导入模型后,根据实际工况,对液力耦合器关键零件施加对应的边界条件和载荷,对轴系零件的一段施加固定约束,对另一端施加钻压和转矩,选择集中力和弯矩。部分模型网格图如图4~5所示。

图4 驱动轴网格模型

图5 串轴承网格划分

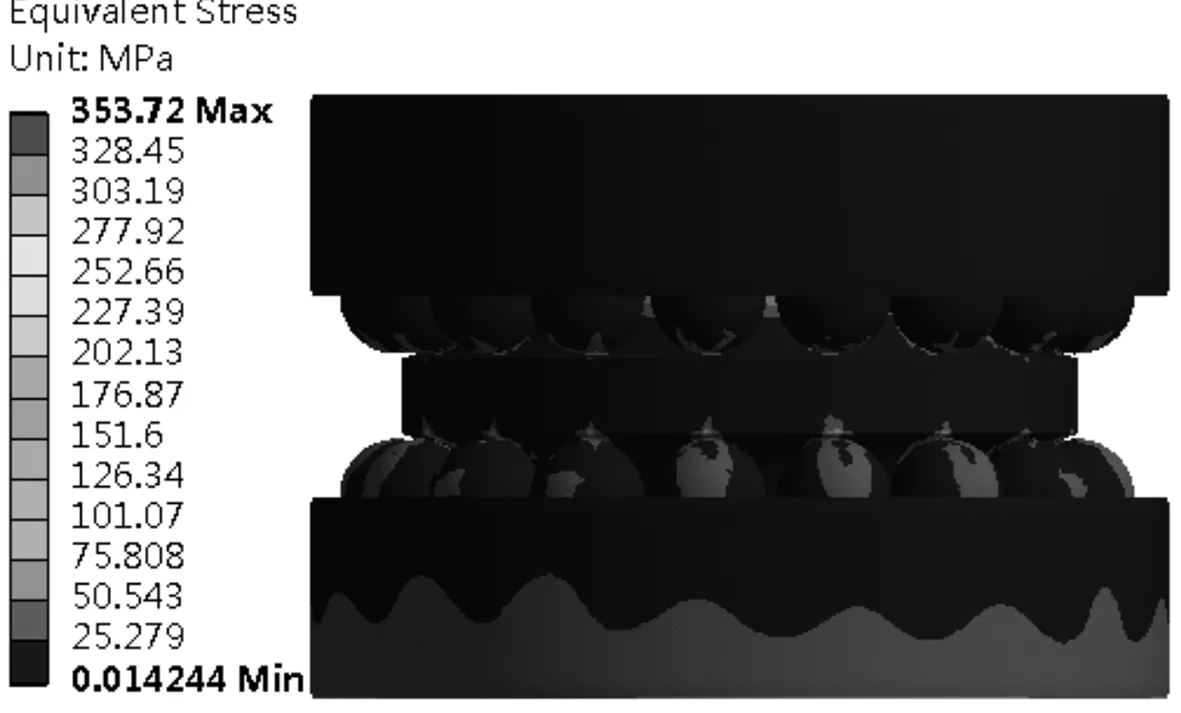

经过有限元软件计算仿真可得,串轴承的整体应力云图如图6所示。由图6可得,整个串轴承最大等效应力为353.72 MPa。

图6 串轴承应力云图

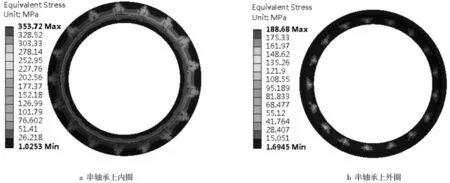

图7为串轴承上下排滚球等效应力云图,设上排为第1层,下排为第2层。 从图7a和图7b可以发现,串轴承的第1层最大等效应力为109 MPa,第2层最大等效应力为222.46 MPa。

图7 串轴承滚球应力云图

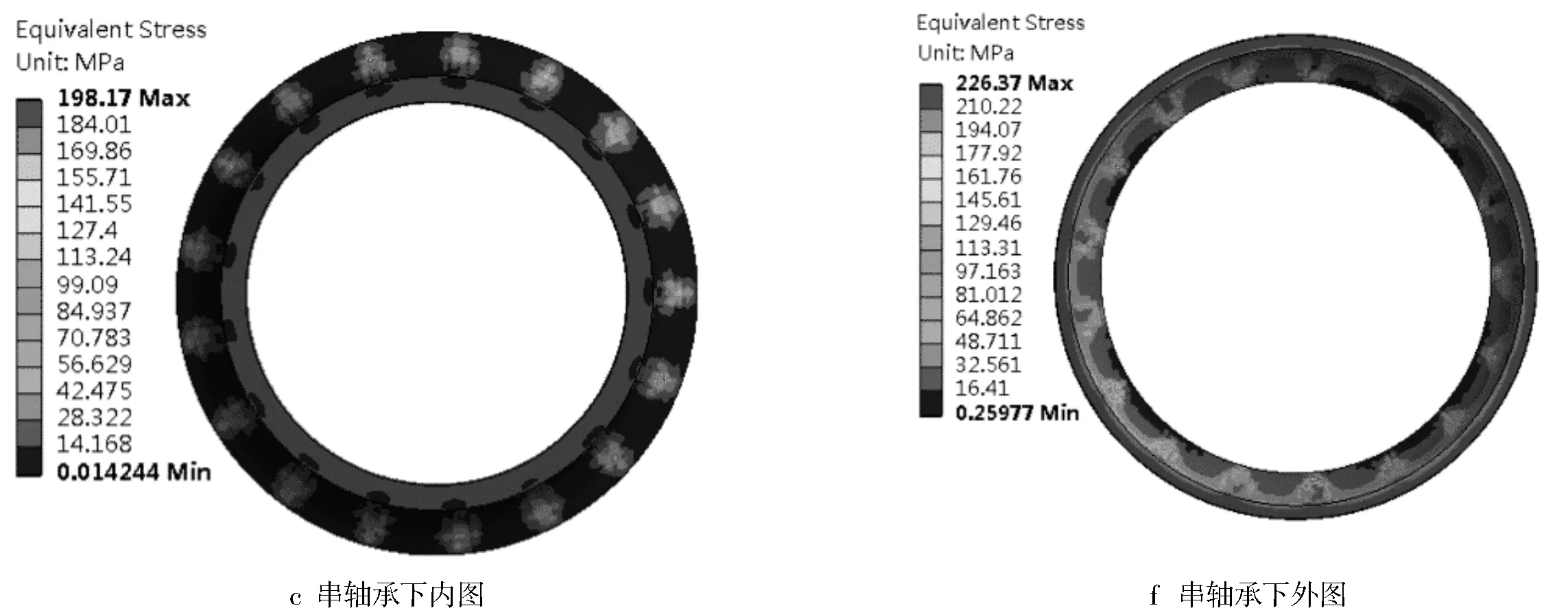

图8为串轴承内外圈应力云图,观察可得,内外环应力最大发生在与滚球接触的点,串轴承上内圈的最大等效应力为353.72 MPa,远小于内外圈材料的强度,满足强度要求,串轴承中间内圈的最大等效应力最小,上内圈和下外圈的应力相对其他部件较大,中间内外圈的应力较小。

图8 串轴承全部内外圈应力云图

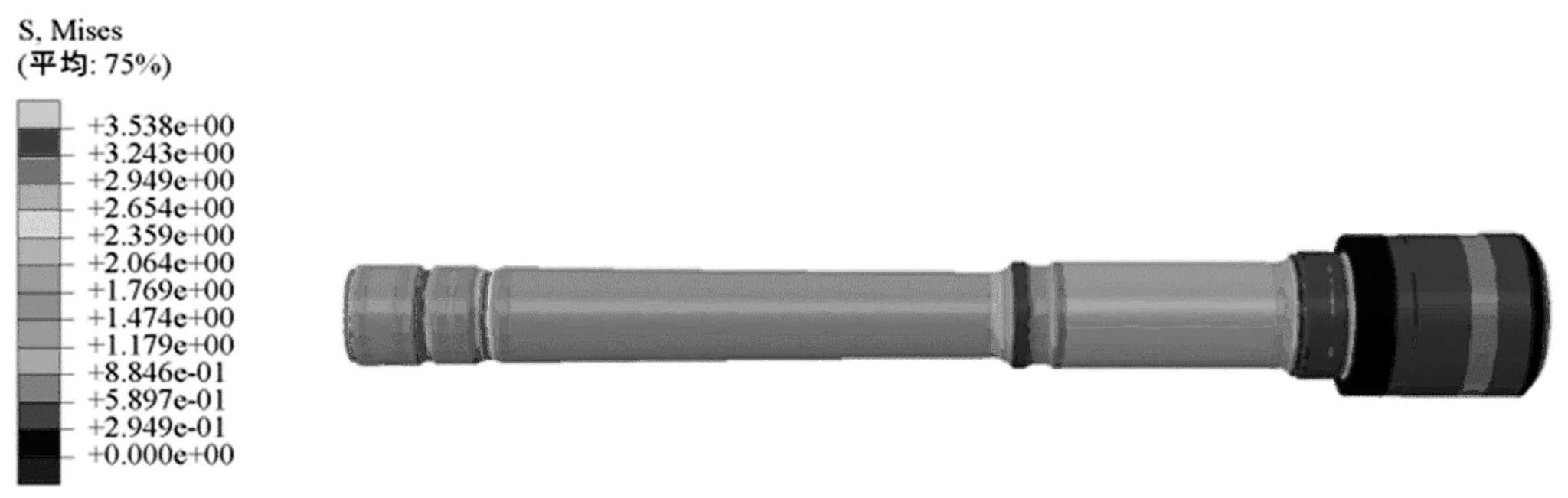

图9为驱动轴应力云图,观察可得,应力最大发生在退刀槽处,最大等效应力353.8 MPa,远小驱动轴材料的强度,其余部分应力在29.49 ~206.4 MPa,故驱动轴满足强度要求。

图9 驱动轴应力云图

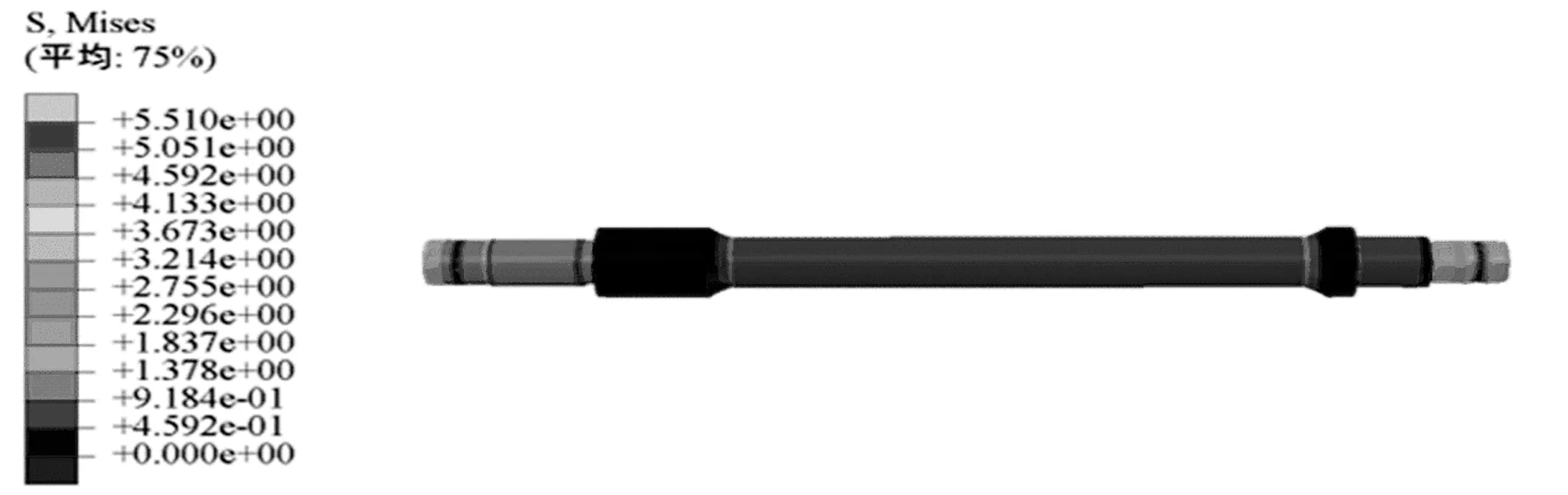

图10为下芯轴应力云图,观察可得,最大等效应力262.5 MPa,下芯轴应力分布较均匀且下芯轴下部应力集中分布在43.75 MPa。这是由于液力耦合器钻压和扭矩均靠外壳传递,下芯轴处近乎空载,所以应力较小。最大应力远小于材料的强度,下芯轴满足强度要求。

图10 下芯轴应力云图

图11为上连接轴应力云图,观察可得,应力最大发生在与转子连接处,最大等效应力551.0 MPa,上连接轴中间区域应力分布为45.92 ~91 MPa。下部应力与上部相差不大。这是由于上连接轴上部与转子连接,承受压力及扭矩较大,下部与耐磨套旋转,存在摩擦扭矩,故两端应力较大,但最大应力小于上连接轴材料的强度,故上连接轴满足强度要求。

图11 上连接轴应力云图

图12为万向轴壳体应力云图,万向轴壳体为液力耦合器较薄壳体。观察可得,应力最大发生在公扣螺纹处,最大等效应力250.3 MPa,万向轴壳体需要传递钻压与扭矩,应力分布在83.33 ~157.6 MPa,远小于万向轴壳体材料的强度,故万向轴壳体满足强度要求。

图12 万向轴壳体应力云图

3 室内试验

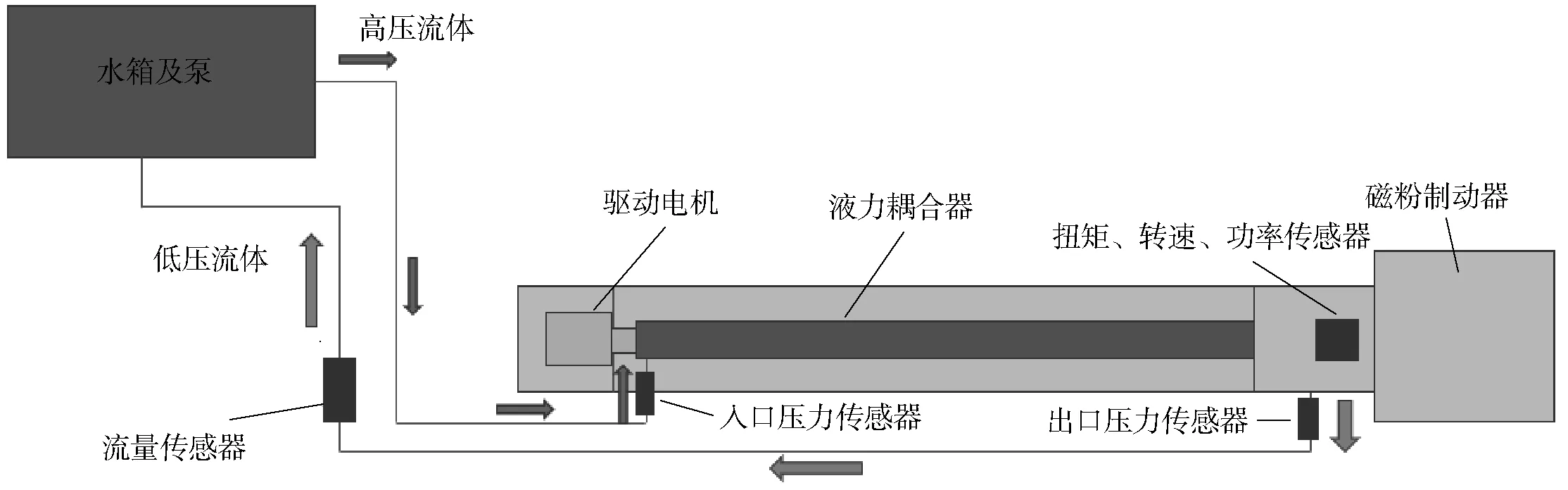

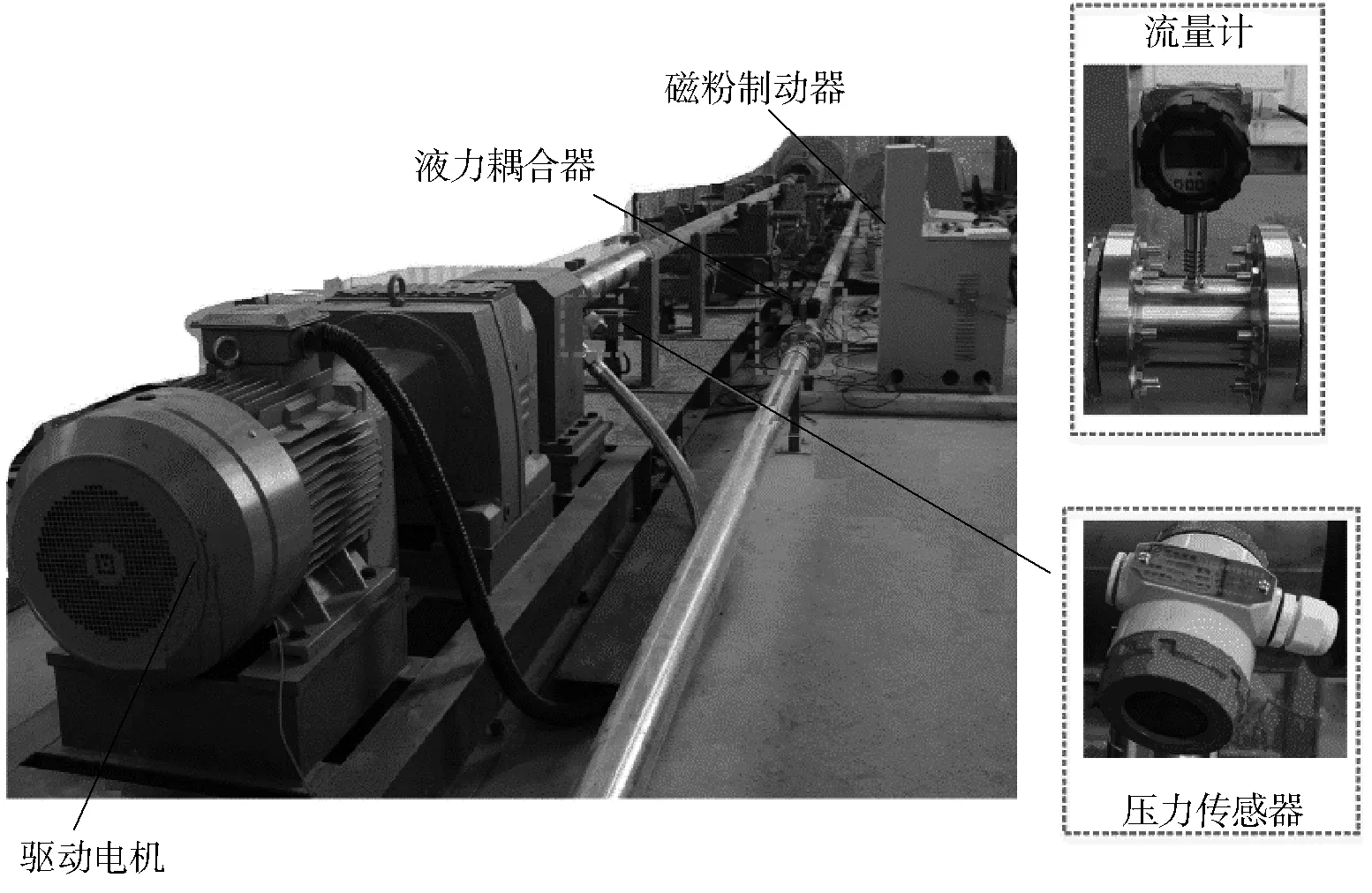

为验证定向井液力耦合钻井工具的性能,开发了针对性的综合测试台架。综合测试台架主要包括:水箱、柱塞泵、驱动电机、磁粉制动器、流量计、进出口压力传感器、扭矩传感器、转速传感器和功率传感器等部分,如图13~14所示。

图13 定向井液力耦合钻井工具的综合测试系统原理

图14 综合测试试验台架

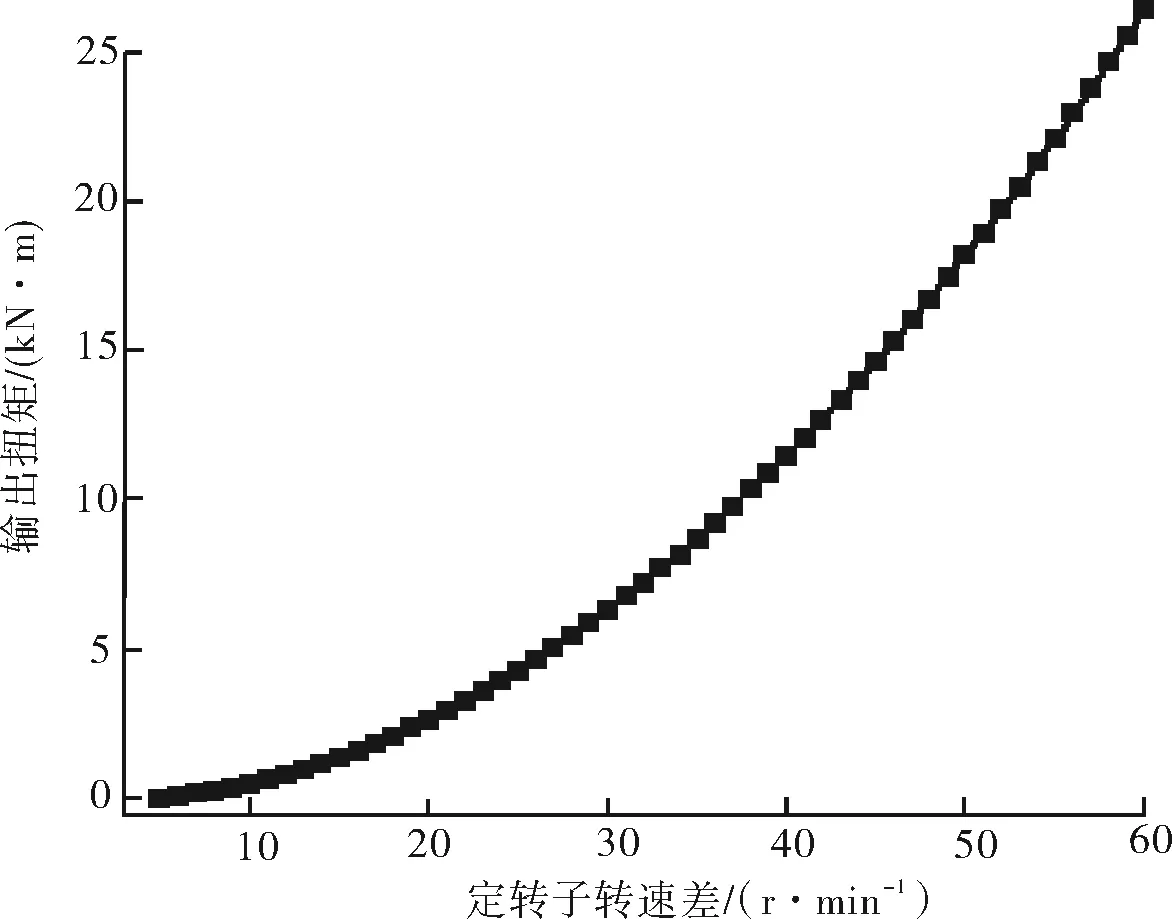

测试过程中首先将液力耦合钻井工具安装至综合测试台架,其上端与驱动电机连接,尾端与磁粉制动器连接。试验过程中设定磁粉制动器的制动转矩,启动柱塞泵建立流体循环,通过流量计和进出口压力传感器分别监测试验过程中的流量和进出口压力。驱动电机带动耦合钻井工具的转子旋转,调整驱动电机转速,记录不同转子转速下液力耦合钻井工具的输出转速和输出转矩。设定柱塞泵的流量为30 L/s,试验得到的输出转矩如图15所示。结果显示输出转矩随定转子转速差增加而增大,验证了液力耦合钻井工具的工作原理正确。后续将开展现场试验。

图15 液力耦合工具输出转矩与定转子转速差关系曲线

4 结论

1) 研发了一种新型定向井液力耦合钻井工具。介绍了该工具的工作原理,并提出了其输出转矩计算模型。该工具实现了定向钻进过程中上方钻柱持续旋转,能够有效降低托压对定向钻进效率的影响。

2) 使用有限元软件完成了关键零件的强度分析,计算结果表明,液力耦合钻井工具的各关键零部件的强度均满足设计要求。

3) 开发了综合测试试验台架,该台架能够满足液力耦合钻井工具的室内试验测试要求。室内试验测试结果显示增加定转子的转速差能够增加液力耦合钻井工具的输出转矩。