DMS可溶球座性能测试一体化试验装置研制

2023-07-27车继勇王毅理谯正武白文雄李明娜

车继勇,王毅理,陈 磊,肖 波 ,谯正武,白文雄,张 铠,李明娜

(1.上海蓝滨石化设备有限责任公司,上海 201518;2.长庆油田分公司 机械制造总厂,西安 710201)

水平井分段压裂技术经过水力喷砂、复合桥塞、可溶桥塞发展阶段,现在最新产品是DMS可溶球座压裂工具。该工具以“可溶金属封隔、压后快速溶解”为技术核心,采用可溶卡瓦锚定、可溶金属密封,以金属密封替代胶筒密封,压后7 d全部溶解,实现井筒压后免干预,达到降本增效目标。

DMS可溶球座型式试验和出厂试验均为破坏性试验,试验内容包含坐封、承压、溶解3项试验。现有的试验装置中,坐封试验是通过可溶球座连接坐封工具,加压丢手后坐封,把油压力换算成坐封力。承压试验和溶解试验采用简易装置手动控制,精度较低,缺乏动态监测手段。试验采用抽样方法,抽样比例为2%,当试验结果不能满足时,加大抽样比例10%~20%,并按照抽样标准来判定球座合格与否,造成可溶球座质量控制难度大和制造成本加大。

为满足DMS可溶球座出厂检验和型式试验要求,依据相关标准、规范[1-8]和应用研究[9-15],研制了DMS可溶球座性能测试一体化试验装置,模拟钻井现场工况,配套测量控制系统,实现了可溶球座坐封试验、承压试验、溶解试验3项试验自动化检测,整体提升了坐封力测量精度及系统测试自动化水平,实现了试验过程动态监测。该试验装置成功研发并得到应用,可为产品设计、技术研究代提供试验依据、积累试验数据,同时为DMS可溶球座油田现场施工使用提供科学可靠的工艺参数。

1 结构组成

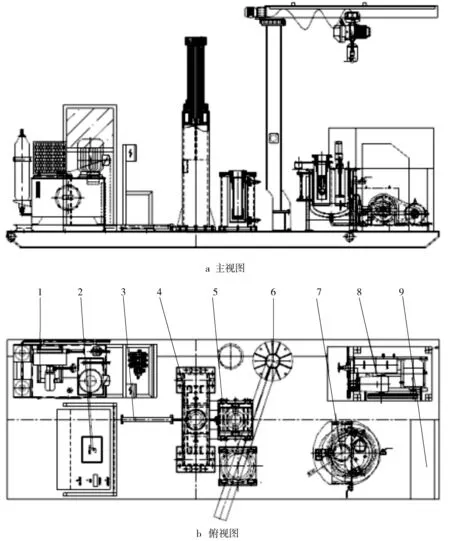

DMS可溶球座性能测试一体化试验装置(如图1)采用一体化撬装设计,配套数字化检测系统,实现了可溶球座坐封试验、承压试验、溶解试验3项试验数字化、自动化试验检验。DMS可溶球座性能测试一体化试验装置主要由加载试验装置、锚定坐封试验装置、承压井筒装置、液压泵站、集中测控操作台、温控装置、试压泵及气动控制阀组、保温溶解筒装置、小型静音空压机组、电动悬臂吊、供水箱、液压管线、热水循环管线、压缩空气管线、静压管线、动力电缆、测控信号线、打印机等组成。

1-液压泵站;2-集中测控操作台;3-移动缸;4-锚定坐封装置;5-承压井筒; 6-悬臂吊;7-保温溶解筒;8-试压泵及气动控制阀组;9-温控装置。图1 DMS可溶球座试验装置

2 主要技术参数

DMS可溶球座性能测试一体化试验装置适用于油气井使用的DMS可溶球座产品出厂锚定坐封及承压试验、溶解试验,产品设计更新换代的型式试验,可溶材料研究锚定和溶解试验。主要技术参数如下:

最大锚定坐封力

300 kN

锚定坐封行程

40~60 mm

球座密封最大试验压力

70 MPa

KCL溶解液质量分数

0.2%

球座溶解时间

48~120 h

温控范围

室温~100 ℃

锚定坐封力测试精度

0.5%FS

压力测试精度

0.5%FS

温度测试精度

±2℃

防护等级

IP65

总装机功率

50 kW

3 主要部件结构设计

3.1 锚定坐封装置

锚定坐封装置由特制双级液缸、力加载装置、推筒、坐封套管、坐封支架、可溶球座、测力轴、测力传感器等组成,设有安装工位和坐封试验工位,如图2所示。操控移动缸将坐封支架推到安装工位,安装井筒,再控制移动缸将坐封支架移动到坐封试验工位,特制液缸的一级液缸伸出与可溶球座连接,连接后将可溶球座下入井筒内,可溶球座底部拉杆与测力轴接触。特制液缸的二级液缸伸出通过推筒对可溶球座施加坐封载荷,使可溶球座坐封,坐封力可通过测力轴下部的测力传感器直接精确测量。

1-特制双级液缸;2-力加载装置;3-推筒;4-坐封套管;5-坐封支架; 6-可溶球座;7-测力轴;8-测力传感器。图2 锚定坐封装置

3.2 承压试验系统

3.2.1 承压井筒

用于DMS可溶球座进行承压试验,球座经锚定试验合格后,由悬臂吊将锚定在套管上的球座和套管一起吊入承压井筒,并进行固定,如图3所示。

1-上密封塞;2—上密封头;3—锥堵头;4—套管;5—夹套;6-承压井筒支架。图3 承压井筒

3.2.2 水压试验系统

包含试压泵、水箱及气动阀组。

试压泵提供承压试验的液体试验压力,采用变频电机驱动,变频器控制,可实时调节输出排量。试压泵额定工作压力125 MPa,额定排量64 L/h。气动阀组用于控制承压试验保压和卸压,压力管线采用14.3 mm(9/16英寸)不锈钢管,气动阀选用进口阀 。在试压泵上部配有0.5 m3的水箱,主要为电动试压泵机组进行承压试验时提供水源、同时为温控装置提供清水。水压试验系统与承压井筒装置连接,对DMS可溶球座进行锚定密封试验。水压试验系统如图4所示。

图4 水压试验系统

3.3 恒温溶解筒

用于DMS可溶球座进行溶解试验。

内筒采用不锈钢双相钢制造,放置KCL溶液。外筒用304不锈钢制造,循环热水在内筒和外筒之间的夹套中流动,加热内筒的氯化钾溶液。外筒外部有保温和不锈钢外罩。溶解筒上部还布置有搅拌器和温度传感器,可以搅拌内筒内的氯化钾溶液,测量氯化钾溶液的温度。在溶解筒上部安装有3只高精度称重传感器,单只称重传感器量程0~20 kg,可溶球座在溶解过程中会掉入网状护罩里,称重传感器可以实时记录可溶球座溶解过程中的质量变化,进而感知球座溶解速率。在溶解筒底部配有水下高清摄像头,可进行整个溶解过程中的动态监测。结构如图5所示。

1—称重传感器;2—网状护罩;3—搅拌器;4—温度传感器;5—保温溶解筒; 6—井下摄像头。图5 恒温溶解筒

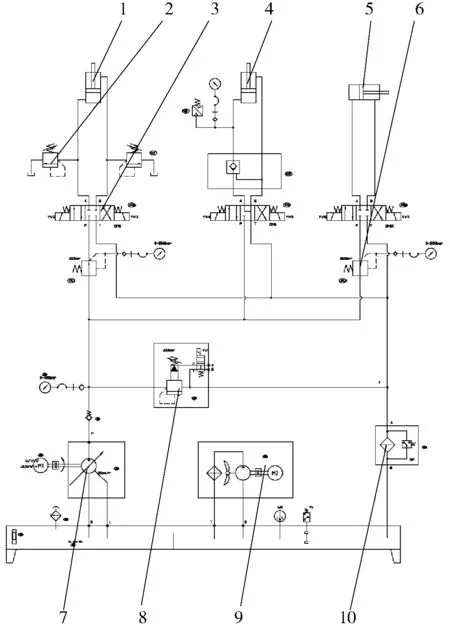

3.4 液压系统

液压系统(额定工作压力16 MPa)为锚定坐封实现精确载荷控制及试验装置上的各液压缸提供液压动力。泵站流量控制为变频电机+定量柱塞泵工作模式,通过溢流阀控制泵站出口压力。控制系统可模拟恒压变量泵工作模式、模拟不同排量定量泵工作模式。其结构主要包含油箱、液压泵、液压阀块、电磁阀、过滤器、压力表等。液压系统原理如图6所示。

3.5 控制系统

主要实现装置各种试验工艺参数测量和控制以及所有设备的配电及控制。所有试验系统的测量传感器信号均传入下位机的数据采集模块,经过采集后输送到上位机显示、存储和输出。上位机向下位机发出指令实现试验系统工艺参数的控制,实现试验设备的启停控制,组态软件采用Wincc。控制系统拓扑图如图7所示,管理系统组态界面如图8所示。

1—60/40-1000型特制双级油缸;2—叠式溢流安全阀罩;3—电磁换向阀;4—180/110-800型特制油缸;5—40/20E-600型工位推送油缸; 6—叠式减压阀;7—高压柱塞泵;8—电磁溢流阀;9—风冷却器机组;10—回油滤油器。图6 液压系统原理

图7 数字化控制系统拓扑图

4 试验测试内容及结果

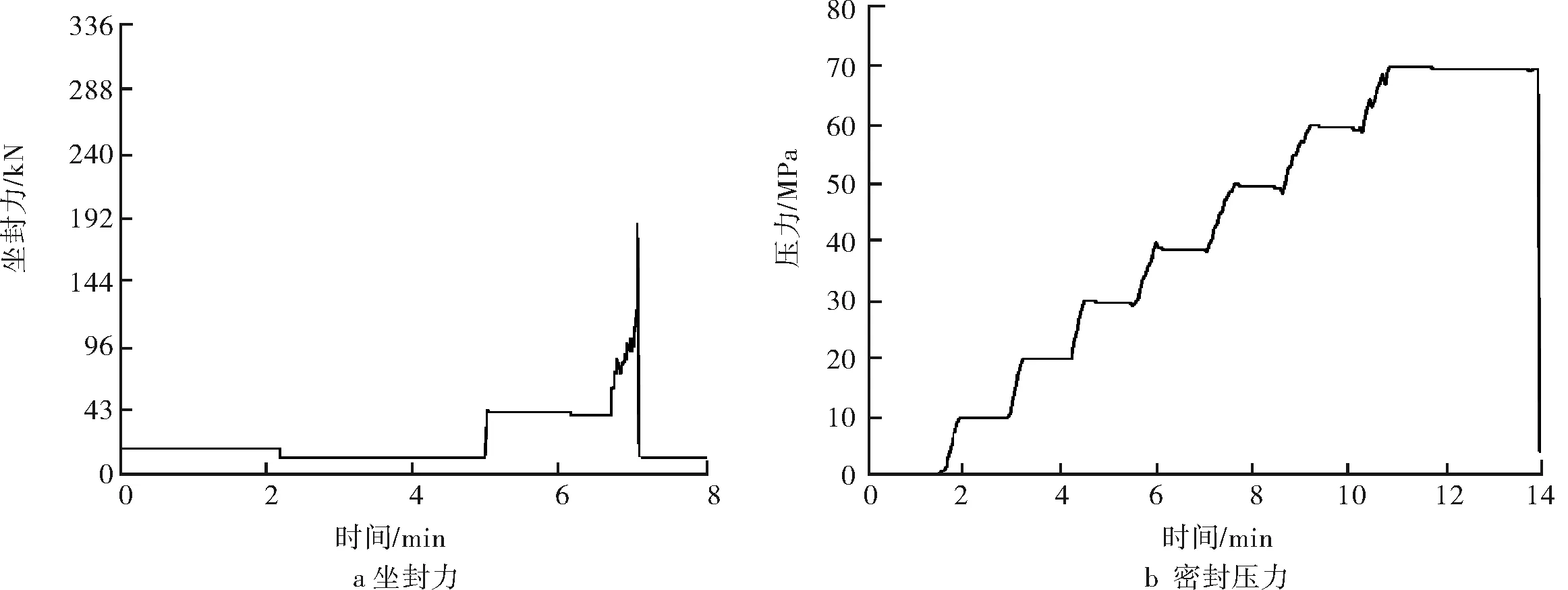

4.1 锚定坐封试验

DMS可溶球座与特制液缸的一级缸连接,整体下入试验套管底部与测力轴接触,二级缸连接推筒伸出对可溶球座施加坐封力使可溶球座坐封,通过底部的测力传感器测量坐封力。

判定依据:坐封力与设计值偏差不超过±5 kN为合格。

4.2 承压试验

将锚定在套管上的可溶球座与套管用悬臂吊吊入承压井筒装置,安装好锥堵头、上密封塞、软管。开启加温装置,将DMS可溶球座加热到试验温度50℃,保温4 h后,开启试压泵进行承压试验,依次加压10、20、30、40、50、60 MPa。每阶段稳压1 min,升至70 MPa后停泵,稳压30 min,自动卸压。整过试压过程数字化自动控制,人员不在现场,确保人员安全。试验完成自动出试验报告,并绘制曲线。

判定依据:压降≤1 MPa 为合格。

4.3 溶解试验

在恒温溶解筒里配置好质量分数0.2% KCL溶液,开启加温装置,使KCL溶液加热到试验温度,将球座与套管吊入恒温溶解桶,确保氯化钾溶液能够始终充分接触可溶球座。当压力陡降时,自动记录有效密封时间,自动记录停泵至可溶球座全部转化为降解产物的时间,作为充分溶解时间。自动记录自溶解开始至DMS可溶球座完全溶解的时间,作为完全溶解时间。井下摄像头可对整个溶解过程进行数字化监控。

合格判定依据:可溶球座在温度40~80 ℃、质量分数为0.2%的KCL 溶液中,失去锚定有效密封时间、充分溶解时间≤48 h,完全溶解时间应满足《DMS 可溶球座技术规范》(Q/SY CQ02668-2020)可溶等级要求。

4.4 试验结果

图9 可溶球座试验曲线

DMS可溶球座性能测试一体化试验装置建成后,已进行了10多次的可溶球座坐封试验、承压试验、溶解试验,试验结果证明,试验系统运行稳定可靠,数据记录准确。

5 结论

1) DMS可溶球座性能测试一体化试验装置试验工艺及检测结果满足DMS可溶球座技术规范,达到设计技术要求,完全满足DMS可溶球座型式试验的功能要求,试验安全可靠。

2) 整个试验系统全部集成在1个试验撬座上,布局紧凑,结构合理,占地面积小,便于移动,既可实现就地控制,也可实现远程控制。

3) 采用模拟钻井现场工况设计,配套自动控制系统,实现了可溶球座坐封试验、承压试验、溶解试验3项试验自动化,为可溶球座产品设计和科研提供先进、可靠的试验手段,同时为DMS可溶球座油田现场施工使用提供科学可靠的工艺参数。

4) 本试验装置改变了传统的可溶球座坐封力通过计算截面面积乘以水压计算载荷的测量方式,采用测力传感器 ,实现了精确测量坐封载荷,确保试验数据的准确性。