防砂埋插入式分层压裂管柱研究与应用

2023-07-27季菊香刘传刚张云驰杨生文

刘 鹏, 季菊香, 刘传刚, 张云驰, 左 凯, 杨生文

(中海油能源发展股份有限公司 工程技术分公司, 天津 300452)

对于低渗致密砂岩储层,压裂是常用增产方式[1-2]。常规简易压裂管柱主要通过连接多个K344或Y344型封隔器,一趟管柱完成下入和压裂,该管柱在外径为ø139.7 mm及以下套管内应用较成功[3-5]。对于温度超过120 ℃且油层套管外径为ø244.5 mm的生产井,可选择Y344型压缩式封隔器或具有钢带结构的扩张式封隔器,但市场上无耐温120 ℃以上且适合外径为ø244.5 mm套管的钢丝式K344型封隔器[6-9]。由于压缩式封隔器和具有钢带结构的K344型封隔器胶筒在解封后仍有较大残余变形,与套管内壁间隙仅有1~4 mm,且投球滑套与封隔器之间环空段由于无法冲洗,封隔器易出现砂卡[10-12];另一方面,由于外径为ø244.5 mm的套管井内射孔段较长,压裂过程中2个封隔器之间管柱因受到的三轴应力较大易变形失效。海上某油田在套管外径为ø244.5 mm的井内进行压裂,有3口井中压裂管柱连接压缩式封隔器数超过2个,压裂后全部出现砂卡。

鉴于上述问题,对常规压裂管柱进行改进,通过WELLCAT软件模拟和管柱优化,优选出适合套管外径为ø244.5 mm的压裂管柱和施工参数,并成功应用。

1 技术分析

1.1 管柱结构

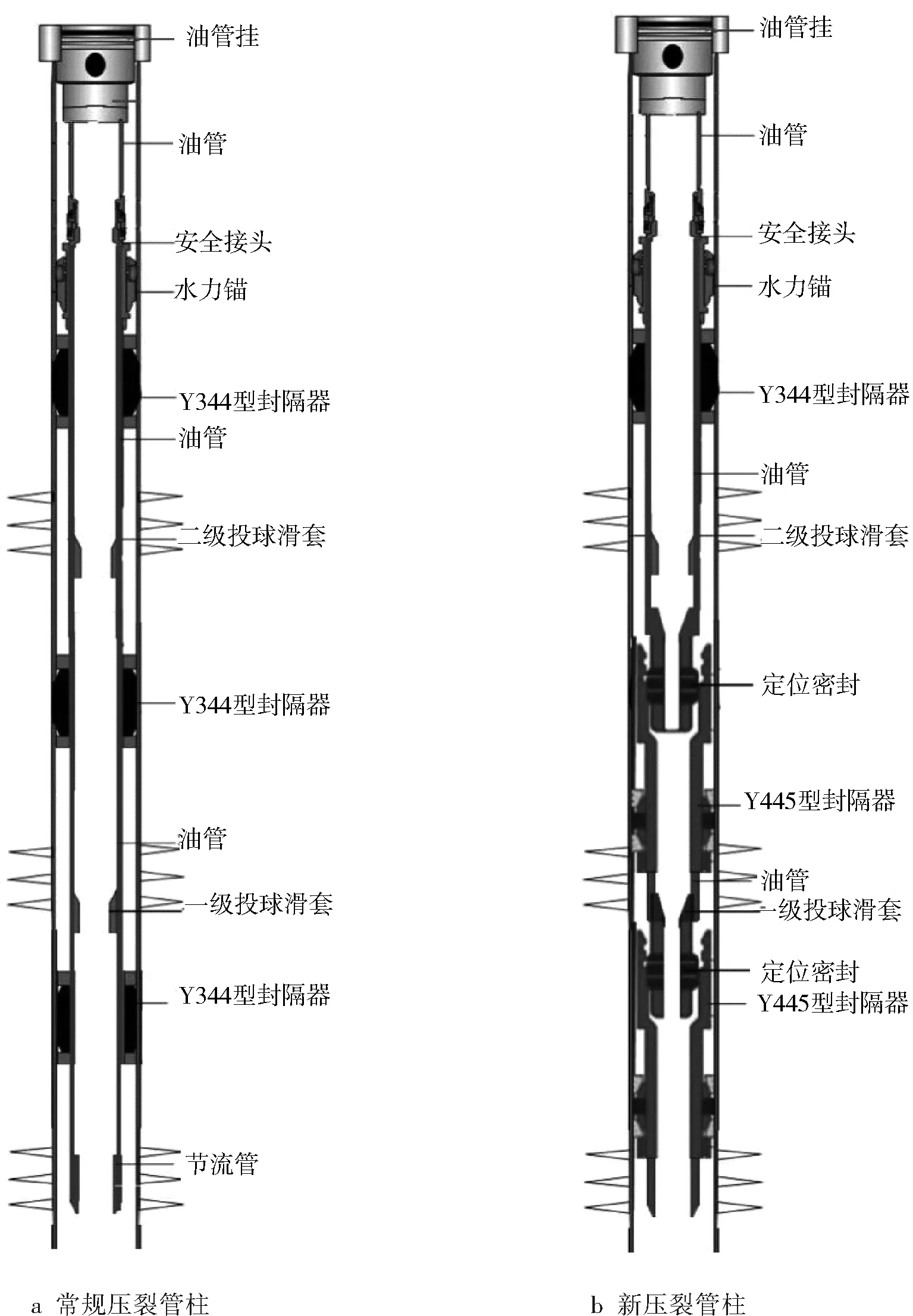

以3层压裂为例,海上防砂埋插入式分层压裂管柱包括下层和中层的悬挂丢手管柱和上层的插入管柱。下层悬挂丢手管柱主要包括具有密封筒的Y445型封隔器;中层悬挂丢手管柱主要包括具有密封筒的Y445型封隔器和定位密封;上层插入管柱包括定位密封、投球喷砂滑套和Y344型封隔器、水力锚和安全接头。该管柱解决了常规压裂管柱的封隔器串接卡钻问题,与常规管柱对比如图1所示。

1.2 工艺原理

1) 压裂管柱下入。分3趟下入,第1趟通过钻杆下入带有密封筒的Y445型封隔器,投球加压坐封、验封封隔器,右旋丢手Y445型封隔器,起出封隔器上面的钻杆及坐封机构;接着通过钻杆下入中层的悬挂丢手管柱,并将定位密封插入下面已坐封的Y445型封隔器密封筒内;最后下入第3趟带有定位密封、投球喷砂滑套、Y344型封隔器和节流管的压裂插入管柱,定位密封插入第2次下入的Y445型封隔器工作筒内。

2) 下层压裂作业。向压裂管柱内注入前置液,由节流管实现Y344型封隔器坐封,接着注入携砂液和顶替液,完成最下层压裂作业。

3) 中层压裂作业。投可溶球打开一级喷砂滑套,注入前置液、携砂液和顶替液完成中层压裂作业。

4) 上层压裂作业。投可溶球打开二级喷砂滑套,完成最上层压裂作业。

1.3 技术特点

1) 该管柱工艺适用于井底温度超过120 ℃,套管外径为ø244.5 mm的大套管井,具有更高的井口限压值。

2) 该管柱工艺避免了常规压裂管柱压缩式封隔器串连,最大限度减少压裂管柱的卡钻事故。

3) 该管柱最下层采用Y445型封隔器,压裂后既可通过下入专用工具解封封隔器,也可作为永久的留井式封隔器,不影响后期防砂和生产。

图1 常规压裂管柱和新压裂管柱组成

2 压裂管柱力学分析

某井深约2 700 m,分2层压裂,封隔器设计深度分别为2 428 m和2 468 m。常规压裂管柱构成:引鞋+Y344型封隔器+投球滑套+外径为ø88.9 mm的N80油管+Y344型封隔器+水力锚+外径为ø88.9 mm的N80油管;新压裂管柱构成:引鞋+Y445型封隔器(内径为114.3mm密封筒)+外径为ø114.3 mm定位密封+投球滑套+外径为ø88.9 mm的N80油管+Y344封隔器+水力锚+外径为ø88.9 mm的N80油管。压裂施工最大排量4 m3/min,井底温度126 ℃,压裂液降阻率65%,每层压裂时间90 min。

2.1 井口限压值计算

井口施工限压值须满足2个条件:

1) 在该限压值和某特定排量下,目标压裂深度处的压力高于地层裂缝延伸压力,顺利压开地层。

2) 压裂管柱的抗拉、抗压、抗内压、抗外挤及三轴应力的安全系数满足行业标准。抗拉和抗压安全系数>1.5,三轴应力安全系数>1.15,抗内压安全系数>1.125,抗外挤安全系数>1.1。[13-14]

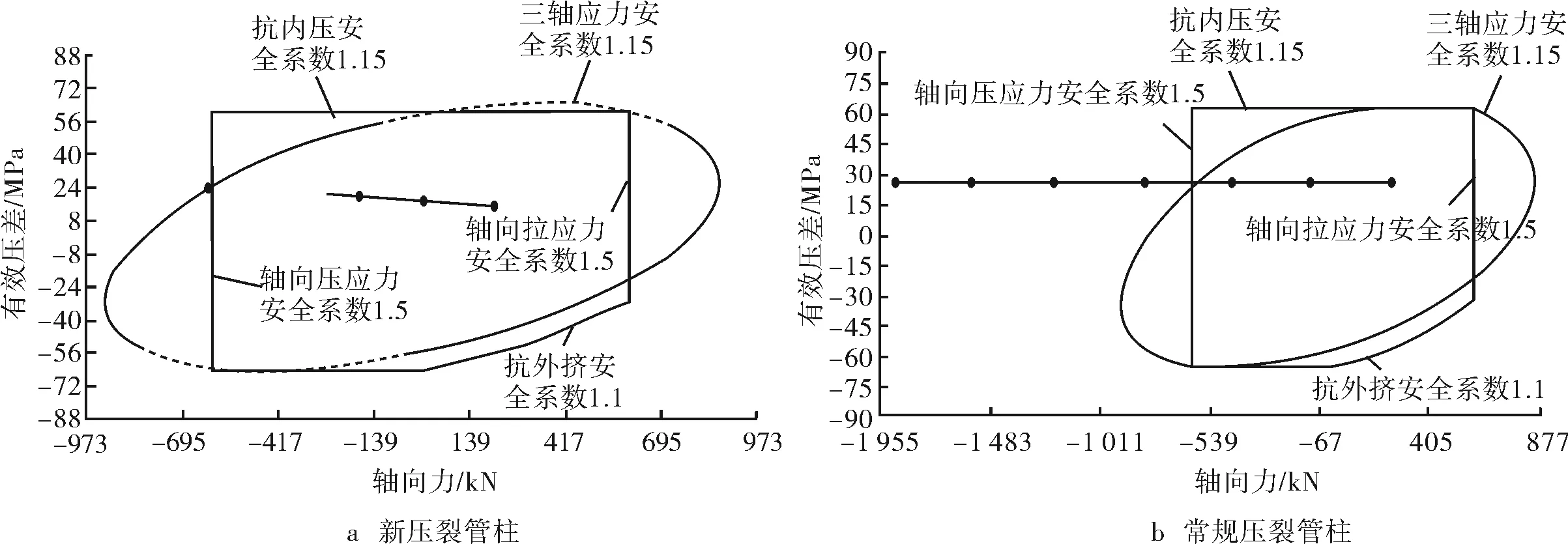

图2是新压裂管柱和常规压裂管柱在井口压力为53 MPa,排量为4 m3/min时的综合力学图[15]。对于新压裂管柱,管柱的上述力学参数的安全系数均满足行业标准,常规压裂管柱由于最下面封隔器受到的活塞上顶力较大,且传递给上面管柱,整体管柱安全系数离标准值相差较大。将井口施工压力值降低,当降至36 MPa时,常规压裂管柱的各项安全系数可满足要求。由此可见新压裂管柱可明显提高井口限压值。

图2 管柱综合力学参数(53 MPa-4 m3/min)

2.2 压裂管柱选择

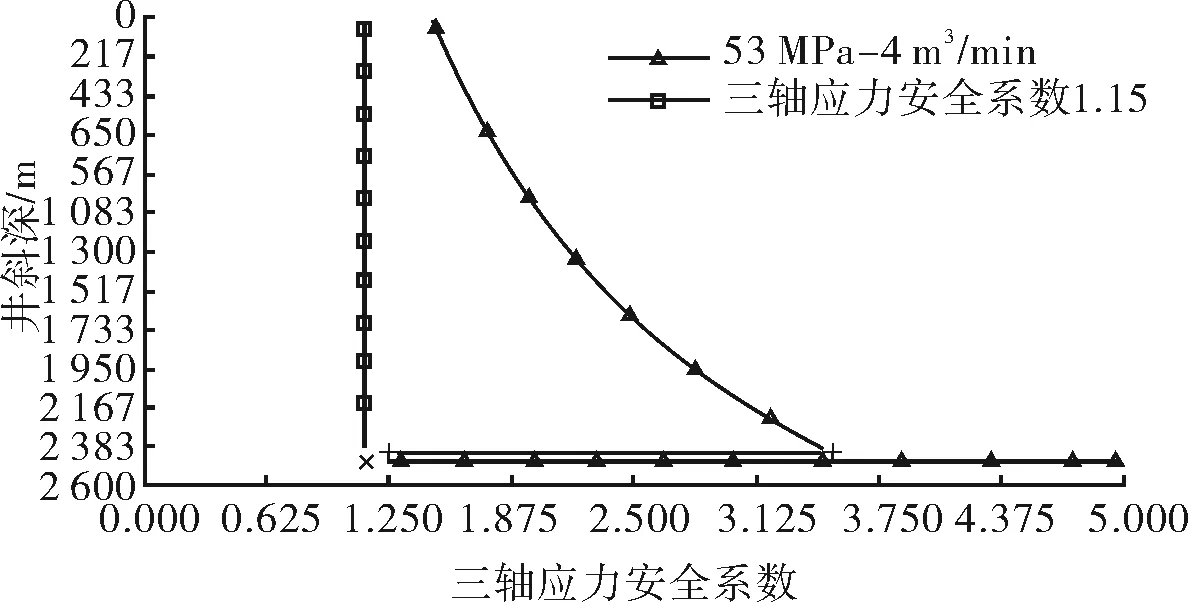

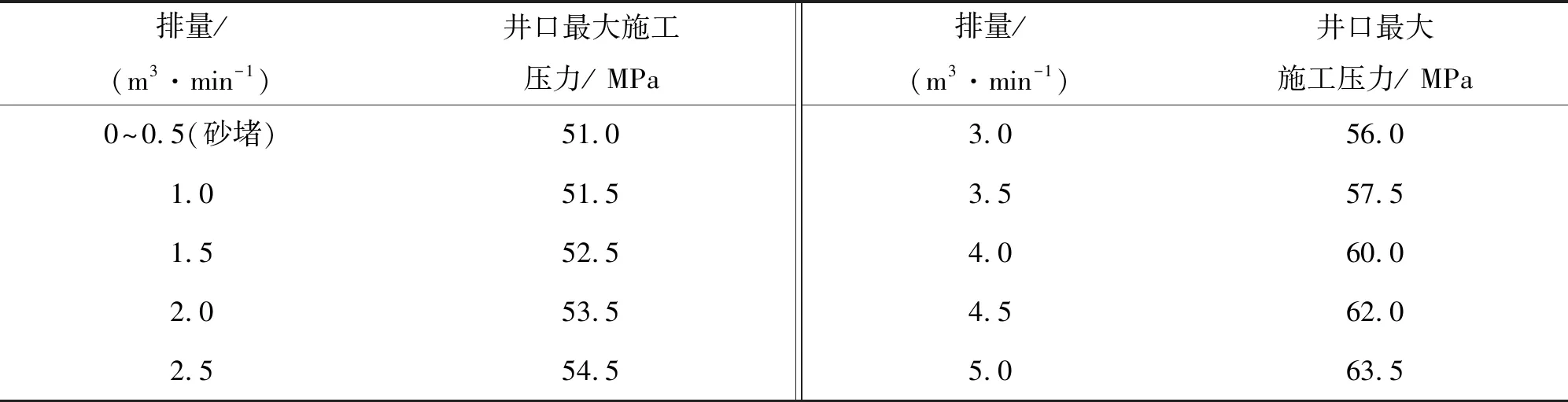

图3是新压裂管柱在压力为53 MPa,排量为4 m3/min,环空背压10 MPa,油管外径为ø88.9 mm,钢级为N80时,压裂管柱全井段三轴应力安全系数分布情况。对比发现2个封隔器之间管柱的安全系数明显低于其他部位。为使三轴应力安全系数能在全井段内均匀分布和增加施工限压,推荐压裂管柱外径为ø114.3 mm,2个封隔器之间的油管钢级为P110,Y344型封隔器以上的油管钢级仍为N80,Y445型封隔器内密封筒内径为ø114.3 mm,得到的阶梯施工压力如表1。

图3 外径为88.9 mm的压裂管柱全井段三轴应力安全系数分布(53 MPa)

表1 推荐管柱在不同排量下的阶梯施工压力

3.4 管柱及封隔器受力分析

当井口施工压力为60 MPa,排量为4 m3/min,环空背压10 MPa,管柱参数按照上述推荐值,用WELLCAT软件模拟后结果如下。

1) 三轴应力分析。

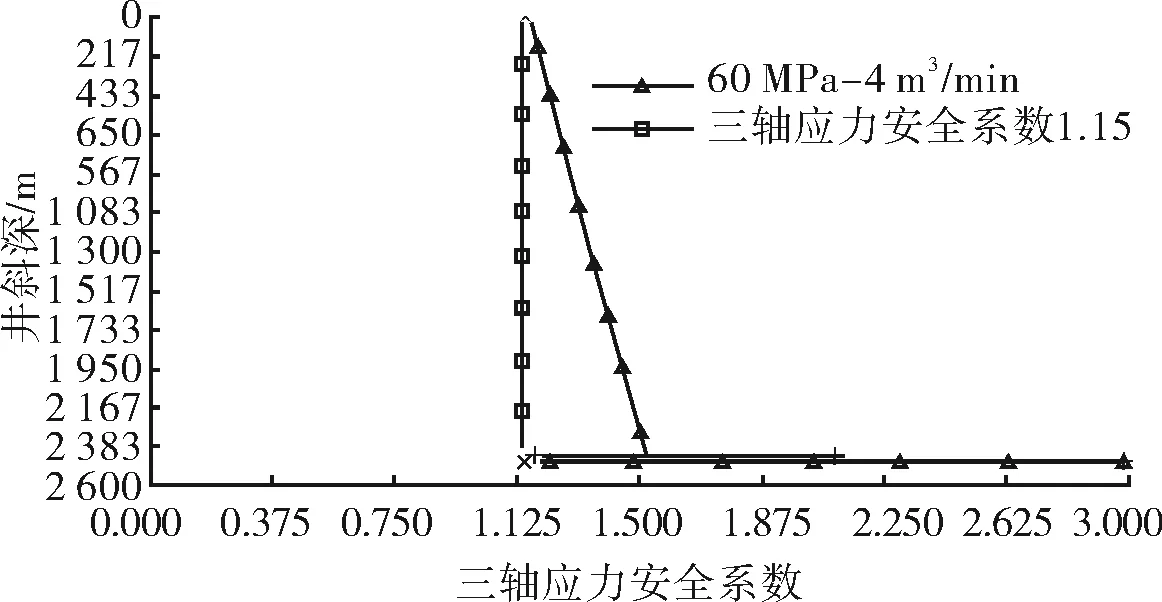

三轴应力安全系数在全井段较均匀,如图4,油管强度得到充分运用。

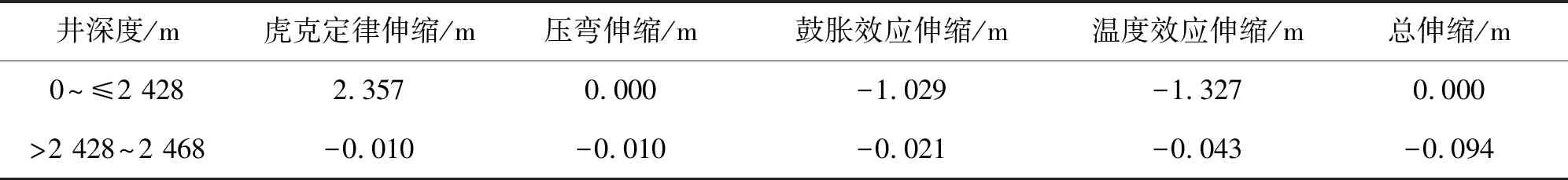

2) 管柱伸长计算。

管柱伸长如表2。Y344型封隔器以上的2 428 m管柱在温度效应和鼓胀效应下分别收缩1.327 m和1.029 m,2个封隔器之间的40 m管柱在螺旋弯曲效应、温度效应、鼓胀效应和上顶力作用下共收缩0.094 m,为防止定位密封因收缩脱离工作筒,需在压裂过程中尽快增加排量,张开水力锚。

图4 全井段三轴应力安全系数分布(60 MPa)

表2 管柱伸长数据

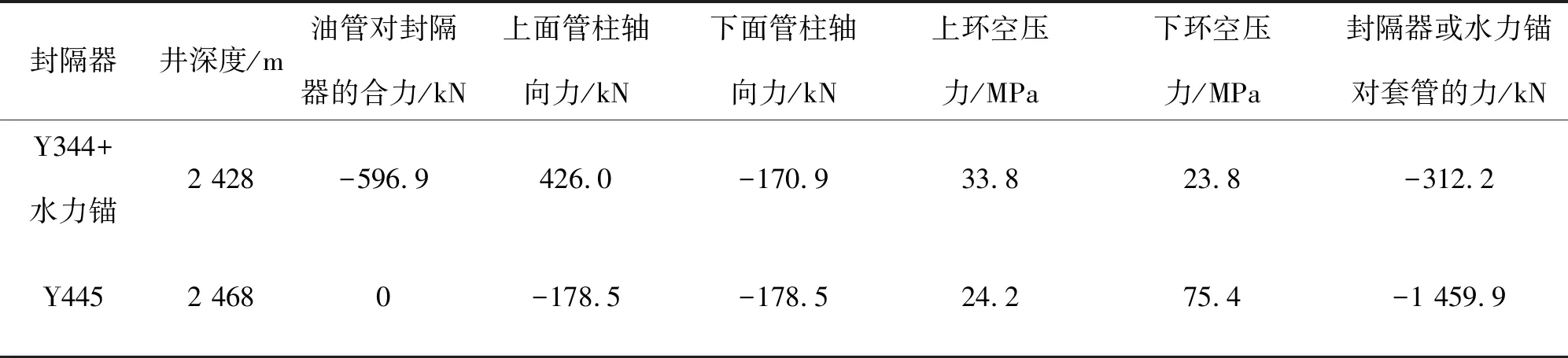

3) 封隔器受力分析。

最下层压裂时,由于管柱收缩,水力锚上面管柱受到拉力作用,定位密封受到上顶力,两封隔器之间的管柱受到压缩,WELLCAT软件模拟后两封隔器上下管柱轴向力和对套管的力如表3所示。 Y344型封隔器上面管柱受到拉力为426 kN,下面管柱受到上顶力为170.9 kN,水力锚和Y344型封隔器受到油管向上合力为596.9 kN,Y344型封隔器胶筒受到环空上顶力为312.2 kN,该力传递给水力锚,水力锚承受的上顶力为312.2 kN。Y445型封隔器与内部穿过的定位密封可相对移动,如忽略摩擦力,则定位密封上下管柱受力均为178.5 kN,Y445型封隔器受下面液压上顶力为1 459.9 kN,定位密封外径越大,Y445型封隔器受到向上合力越大。

表3 压裂过程2个封隔器受力情况

4 现场应用

某井深3 202 m,油藏套管外径为ø244.5 mm,储层属于中低孔、特低渗储层,地层裂缝延伸压力约40 MPa,储层物性差,近井筒地带存在污染,压裂前产液15.3 m3/d。下入第1趟管柱(从下到上): Y445型封隔器+内径为ø152.4 mm的密封筒+封隔器坐封装置+ø88.9 mm(3.5英寸)钻杆,投钢打液压22 MPa坐封Y445型封隔器,右旋丢手Y445型封隔器。接着下入第2趟管柱(从下到上):外径为ø152.4 mm的定位密封+内径为ø30 mm的节流管+投球喷砂滑套+外径为ø88.9 mm的P110油管+Y344型封隔器+水力锚+安全接头+外径为ø88.9 mm的 N80油管,将定位密封插入井底Y445型封隔器上方的密封筒内。接着进行最下层压裂,通过WELLCAT软件模拟,当排量为4 m3/min时,井口最高安全施工压力约为51 MPa,实际施工过程中,最高压力46 MPa,最高砂比29%,加砂40 m3。投入外径为ø42 mm可溶球,压差为14 MPa时打开投球滑套,进行第2层压裂,最高压力44 MPa,最高排量为4 m3/min,最高砂比29%,加砂35 m3。压裂后压裂插入管柱在过提约200 kN时提出工作筒,如2个Y344型封隔器串接,则上提力将超过设备极限。压裂后增产倍数为3.6,达到预期效果。

5 结论

1) 防砂埋插入式分层压裂管柱避免2个压缩式封隔器串接,通过定位密封插入Y445型封隔器内密封筒的方式降低压裂后管柱的上提力,减少管柱砂卡风险。

2) 防砂埋插入式分层压裂管柱相比常规压裂管柱具有更高的井口限压值,施工时可根据施工排量阶梯性选择井口最高施工压力。

3) 外径为ø244.5 mm套管井优选外径为ø114.3 mm的油管,2个封隔器之间的油管钢级需高于封隔器上面油管的钢级,以均衡油管在全井深度上的三轴应力安全系数。

4) Y344型封隔器以上管柱的收缩量远大于2个封隔器之间的管柱,为防止定位密封脱离工作筒,需尽快增加排量,使力水锚张开。