套变分注井小直径可丢可钻封隔器设计及试验

2023-07-27刘亚珍

刘亚珍

(中国石油天然气股份有限公司 吉林油田分公司油气工程研究院,吉林 松原 138000)

随着吉林油田开发时间的延长,由于地质因素和工程因素的影响,注水井套管变形、井筒结垢缩径等情况日益严重[1-3]。截止2021年底,吉林油田偏/同心分注井年维护修井工作量约1 300井次,大修发生率约12%,大修成功率约70%,90%以上由管柱卡井造成,其中封隔器不解封、套变导致卡井占比约43%。常规分注工艺在复杂井况应用过程中,外径114 mm偏心分注工具不适用于套变井或井筒结垢缩径井[4-5],液压整形后套管内通径可达108 mm,但114 mm外径的分注工具无法通过套变段,不能实现分层注水,只能进行合注或者关井,影响水驱开发效果;常规分注井运行一段时间后,因套变、结垢使井筒缩径,引起卡井或封隔器不解封,导致大修作业或报废,作业工作量大,运行成本高[6-7]。

目前,套变井或井筒结垢缩径井一般采用小直径分注工具,封隔工具多用小直径Y341型封隔器或机械式小直径封隔器[8-10],一定程度上可以提高小修成功率。但随着使用时间延长,套管变径或井筒结垢缩径加剧,卡井风险仍较大。为此,笔者设计一种小直径可丢可钻封隔器,小直径设计保证分注管柱顺利下入套变井;可丢手设计在上提管柱遇阻时可丢手安全接头可以与封隔器主体脱开,避免强拔造成井下情况复杂化;胶筒、挡环等主体采用可磨铣的复合材料、耐腐蚀,上部管柱起出后,卡井封隔器部分通过小修钻捞一体化工具钻除、打捞,避免大修作业。研发的封隔器对套变、结垢井筒缩径等复杂井况,提高小修成功率,减少作业工作量,降低运行成本等方面具有重要的意义。

1 封隔器结构设计

1.1 结构组成

小直径可丢可钻封隔器为Y341-102型水力机械压缩式封隔器,主要由封隔结构、锁紧结构、解封结构及丢手结构组成,如图1所示。封隔结构主要由上挡环、两边胶筒、中间胶筒、胶筒隔环等组成,坐封时胶筒受加压作用径向膨胀,封隔油套环形空间。锁紧结构由卡簧、卡簧座、卡簧外套等组成,保证胶筒不能回弹复位。解封结构由下外套、中心管、解封剪钉、下接头等组成,用于解封封隔器。丢手结构由可丢手安全接头、丢手剪钉等组成,下管柱时通过可丢手安全接头连接于油管底部,用于上提遇阻异常工况。

1—可丢手安全接头;2—丢手剪钉;3—上挡环;4—两边胶筒;5—隔环;6—中间胶筒;7—解封剪钉;8—卡簧座;9—卡簧;10—卡簧外套;11—下液缸;12—下外套;13—下液缸头;14—中心管;15—护帽;16—下接头;17—淬火钢销;18~20—O型胶圈;21-锥端紧定螺钉;22~24—O型胶圈。图1 小直径可丢可钻封隔器结构示意图

1.2 关键结构设计

1.2.1 可丢手安全接头设计

可丢手安全接头是针对上提遇阻工况设计的。当上提力超过丢手剪钉剪断载荷时,丢手剪钉剪断,可丢手安全接头与封隔器下部脱开,上部管柱可正常起出,避免强拔造成井下情况复杂化。为避免多段分注井遇阻工况时上提管柱载荷过大,同时防止正常工况下丢手误脱开,增加作业工作量,设计3种不同级别安全丢手载荷,最小安全丢手载荷约为封隔器解封载荷的2倍,3种级别丢手剪钉剪断载荷分别为100、150、200 kN。按照封隔器解封剪钉设计原则[11],剪钉材质选择为45#钢,数量8只,布局方式如图2所示,安全系数取1.1。

图2 丢手剪钉布局方式

剪钉直径可根据式(1)~(2)计算:

F=nd2τmax

(1)

τmax=1/2σb

(2)

式中:F为剪钉剪断载荷,N;n为剪钉个数;d为剪钉直径,mm;τmax为材质的剪切极限,N/mm2;σb为抗拉强度,N/mm2。

得到3种级别剪钉直径分别为:7.2 、8.7 、10.2 mm。

1.2.2 密封胶筒设计

小直径封隔器需要在顺利通过套变点后,仍能在139.7 mm套管的内通径124 mm环形空间内可靠密封。胶筒为封隔器有效密封的关键元件,该封隔器胶筒采用上、中、下三胶筒设计。由于小直径胶筒需具有高膨胀比,上、下胶筒端部设计时考虑防突机构,采用护碗结构(如图3所示),形成刚性支撑,提高胶筒承压能力,也可以起到保护胶筒端部的作用。对于胶筒材料的选择,该封隔器胶筒需在外径缩小和厚度变小的情况下有效密封,同时考虑到封隔器应用到分注井需满足高温、蠕动环境下长效密封,因此胶筒材料选择应兼顾耐温、耐压、高膨胀比、耐油、耐磨等指标。通过对比封隔器常用橡胶的抗拉强度、伸长率、膨胀性、耐温性、耐油性、耐磨性能等指标[12-13],该封隔器胶筒优选为氢化丁腈橡胶材料,该材料具有高强度、高撕裂性能、高耐磨性能、耐老化性能等优异特点。

图3 两边胶筒护碗结构

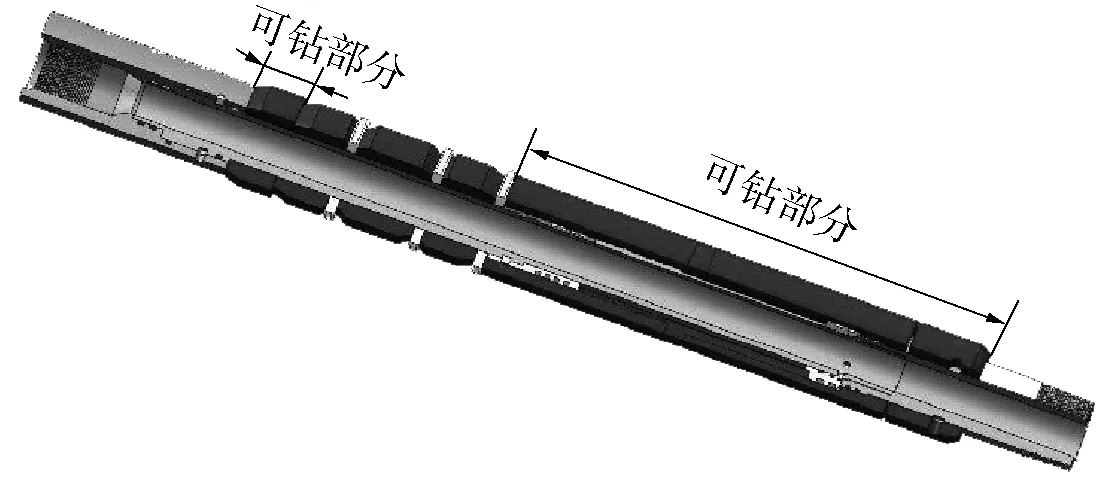

1.2.3 可钻部分设计

卡井异常工况,封隔器安全丢手起出上部管柱后,采用配套钻捞一体工具将封隔器剩余部分钻除、打捞,解决管柱卡井问题、避免大修作业。为保证钻捞成功率,封隔器除中心管外的上挡环、隔环、卡簧外套、下液缸、下外套、下液缸头、护帽等其他主体部分均采用复合可钻材料,可钻结构如图4所示。按照《丢手可钻封隔器、桥塞及坐封工具》行业标准[14],对比不同材质可钻材料的强度、可钻性、耐温性、耐蚀性及加工精度等性能指标[15-16],复合可钻材料优选为非金属的纤维强化环氧树脂(玻纤质量分数80%),其抗拉强度为551.6 MPa、抗压强度为310 MPa、弯曲强度689.5 MPa、热变形温度204 ℃、伸长率1.6%,能够满足封隔器长期井下工作要求;膨胀系数4×10-4K-1、固化收缩率1%~3%,相对较低,能够满足零件精密加工的要求;另外,为非金属材料,具有轻便、耐腐蚀、易磨铣等特点。

图4 小直径可丢可钻封隔器可钻除结构示意图

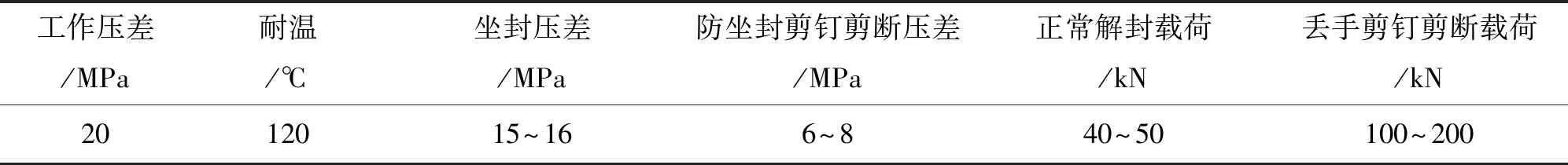

1.3 技术参数

小直径可丢可钻封隔器的主要结构参数和性能指标如表1~2。

表1 小直径可丢可钻封隔器主要结构参数

表2 小直径可丢可钻封隔器主要性能指标

1.4 技术特点

1) 合理布局、严格选材。保证内通径及工作压差情况下最大外径缩小至102 mm,套变井封隔器能顺利通过,避免胶筒擦伤影响其密封性能,提高施工成功率,延长密封有效期。

2) 可丢手安全接头设计。当上提载荷达到设计要求时可丢手安全接头与下部管柱脱开,避免强拔造成井筒情况复杂化;最小丢手载荷大于正常解封载荷的2倍,防止正常工况下误脱开,增加作业工作量。

3) 胶筒、挡环、下液缸等主体采用可磨铣复合材料。当上提遇阻工况,可通过小修钻捞一体工具钻除、打捞,提高小修成功率。

2 工作原理

2.1 坐封

封隔器按照配管柱下入至预定位置,从中心管内加入高压液体,高压液体通过中心管的过流通道进入下液缸头,剪断坐封剪钉;下液缸头在高压液体作用下上行,进而推动下液缸、下外套向上移,压缩胶筒径向膨胀完成封隔油套环空。锁紧机构的卡簧与卡簧外套锁紧,卸去压力后胶筒不能回弹复位,保证胶筒始终保持工作状态。坐封时从中心管加压,压力分别为10、14、16 MPa,分别稳压3 min,完成坐封。

2.2 解封

适用于无套变或其他原因卡井的正常工况。上提管柱,由于胶筒与井壁之间的摩擦作用,外中心管与胶筒不动,内中心管相对于外中心管上行,剪断解封剪钉;卡簧座失去支撑而解锁,胶筒反弹力使下液缸和下外套下行,胶筒回弹恢复原状,完成解封。解封载荷40~50 kN。

2.3 安全丢手

适用于套变或其他原因卡井导致上提遇阻的异常工况。上提管柱遇阻后,继续增大上提力至设计载荷,丢手剪钉剪断,可丢手安全接头与封隔器主体部分脱开,丢手安全接头随上部管柱起出;封隔器主体部分采用配套钻捞一体工具钻除、打捞后,可进行下步工作。

3 室内试验

为保证小直径可丢可钻封隔器在井下可靠封隔油层,封隔器完成设计及试制后在模拟井开展了耐温、耐压性能检测室内试验。

试验步骤:

1) 封隔器连接油管下入模拟井,井口密封合格;试验过程井筒温度保持在120 ℃左右。

2) 坐封。中心管加压坐封,压力为8、10、14、16 MPa,分别稳压3 min,完成坐封。

3) 耐压差检测。工作压力下性能检测,中心管泄压,下腔加压至20 MPa,稳压15 min;工作压力上性能检测,下腔泄压,上腔加压至20 MPa,稳压15 min。

封隔器耐压性能测试曲线如图5所示。

图5 小直径可丢可钻封隔器耐温耐压性能测试曲线

室内试验结果表明,研制的封隔器坐封压力为15~16 MPa,可实现有效坐封;工作压力上、工作压力下均为20 MPa,耐温120 ℃,达到设计要求。

4 现场试验

室内检测合格后,2020-04,小直径可丢可钻封隔器在吉林油田吉46-014井开展现场试验。三段偏心分注工艺,封隔器为三种级别安全丢手载荷的小直径可丢可钻封隔器。工艺管柱自下至上为底部阀+偏三+三封(丢手剪钉剪断载荷100 kN)+偏二+二封(丢手剪钉剪断载荷150 kN))+偏一+一封(丢手剪钉剪断载荷200 kN),管柱如图6所示。中心管加压至10、14、16 MPa,分别稳压3 min,油套环形空间无返液,初步判定封隔器密封有效。正常注水15 d后,开展验封测试,验封曲线出现明显的压力台阶(如图7所示),说明封隔器密封有效。

图6 吉46-014井分层注水管柱示意图

图7 吉46-014井验封曲线

验封后正常注水至2022-10。该井二段测试遇阻,检管作业,小修作业处理,上提管柱载荷增加至320 kN,管柱仍未拔动,认为上提遇阻。继续增大上提管柱载荷至572 kN,成功起出部分管柱,起出管柱后发现一层封隔器成功解封,二层封隔器可丢手安全接头处脱开。现场应用效果表明可丢手压力设计合理,异常工况达到设计载荷丢手能够成功脱开。下入钻捞一体化工具,历时约2 h磨铣,封隔器成功打捞出,说明复合可钻材料适用于现场应用。

5 结论

1) 研发的小直径可丢可钻封隔器,合理布局及严格选材,在保证内通径及层间耐压性能的情况下最大外径102 mm,能够满足油田大部分套变井分注管柱下入通过的要求。

2) 研发的封隔器可丢手结构,上提遇阻工况能避免强拔造成井筒情况复杂化;可钻除结构,通过小修钻捞一体工艺钻除、打捞解决卡井问题,提高小修成功率,减少作业工作量,降低运行成本。

3) 室内试验及现场试验证明,研发的封隔器设计可行,密封有效期可达2.5 a,安全丢手及可钻除结构的工作性能可靠稳定,在套变分注井中具有很好的应用前景。