3Cr2W8V模具钢绝热剪切行为仿真研究

2023-07-27邵亚军靳伍银

邵亚军,王 安,靳伍银

(1.兰州资源环境职业技术大学智能制造学院,甘肃 兰州 730021;2.兰州理工大学机电工程学院,甘肃 兰州 730050)

1 引言

锯齿状切屑形成机理的理论有两种,分别是周期性断裂理论(针对脆性材料)和绝热剪切理论(针对塑性材料或由于切削作用转为塑性的脆性材料)。在高速切削加工过程中,被切除金属材料处于高应变率状态下出现塑性变形区域化的现象称为绝热剪切(又称剪切局部化或热塑失稳),其英文名称为Adiabatic Shearing,缩写形式为AS。

与传统的电火花加工方法相比,采用高速切削技术加工模具钢,具有切削速度和进给速度高,工艺过程简单,切削力小,且绿色环保等特点[1]。与美国、德国、日本等工业强国比较,我国在模具的生产技术、生产工艺、生产管理、生产方式、产品质量以及服务理念等方面还处于相对落后的状况,如低档模具产能过剩而高档模具供不应求,国产高档模具只能满足国内需求的60%左右,严重影响并制约着我国向模具工业强国的转型[2]。

此外,高速切削过程易产生锯齿状切屑,文献[3]对高速切削变形过程的类流体特性做了深入的研究,并强调高速切削过程中材料的变形需考虑材料的粘性。

在金属的切削加工过程中,锯齿状切屑以形成ASB(或称集中剪切滑移带)作为特点[4-5]。ASB作为高速切削过程主剪切区失效的主要形式之一,其发展的最终结果是发生绝热剪切局部化断裂[6]。当连续出现ASB特征时,刀具与切屑的接触条件发生改变,切削出现振动的现象,导致切削力产生波动,对金属的切削过程产生重大影响[7]。因此,研究高速切削模具钢的锯齿状切屑形成过程具有重要的意义。

2 材料失稳的条件

材料高应变率塑性变形的应力与应变率、应变、温度之间的函数关系式为:

对式(1)求解全微分,形式如下:

式中:τr—材料流动剪切应力;ε—材料的剪应变;ε̇—材料剪应变率;T—材料变形温度。

当材料出现热塑失稳时,其临界的条件为:dτr=0。即:

由式(3)可知,材料是否发生热塑失稳由材料的力学效应和热效应共同决定。

基于固定的剪切应变率ε̇,引入影响加工硬化与热软化的参数G。则:

引入应变率敏感系数M(ε̇),其表达式为:

把式(4)、式(5)代入式(3),可以得出:

经过变换式(6),可以得出:

式中:J—流动局部化参数,取J=5[3]。

粘塑性本构模型主要有Johnson-Cook[8-10]、Zenilli-Armstrong、Follansbee-Kocks和Bodner-Paton模型等[11-12]。

不同的材料其本构方程不同,对材料的力学效应和热效应的阐述也不尽相同。

而Johnson-Cook粘塑性本构方程为[13]:

式中:(A+Bɛn)—应变硬化效应,记作应变率硬化效应,记作E1;(1-Tm)—热软化效应,记作F;T=(T1-T0)(/Tmelt-T0)—切削温度;τr—等效应力;参考塑性应变率,其值取1s-1;T1—工件材料的变形温度;Tmelt—材料的融化温度;T0—室温(取20℃);A—准静态条件下的屈服强度;B—硬化模量;n—硬化系数;C—应变率敏感系数;m—热软化系数。

由式(3)和式(8)可推导出材料失稳的条件为:

3 切削速度与计算温度之间的关系

金属材料第一变形区的应变和应变率为:

式中:Δs—切屑的剪切滑移量。

采用Oxley计算公式[14]:

式中:η—OA面的变形程度系数,取0<η<1;λ—传导至工件上的热量所占部分,取λ=0.9[3];ρ—工件材料的密度;c—材料的比热容。

由式(10)、式(12)和式(13)可得出:

其中,R=2η(1-λ)。

由此,得出材料失稳的临界条件为:

由式(15)及以上各参数取值,可计算得出切削速度Vc与切削温度T值之间的关系,如图1所示。

图1 切削速度Vc与切削温度T之间的关系Fig.1 Relationship Between Cutting Speed Vc and Cutting Temperature T

从图1可见,切削速度Vc与切削温度T值之间存在非线性的关系,且切削温度T值随切削速度Vc值、切削厚度D值的增大而增大,随刀具前角γ0值的增大而减小,当切削速度Vc在(10~131.8)m/min 之间,切削温度T值急剧增加,当切削速度Vc大于131.8m/min之后,切削温度T值增加趋于缓和。

4 高速切削过程的有限元模拟研究

高速切削过程是一个非线性的变形工艺过程,基于切削过程的有限元模拟仿真,必须考虑切削过程中各物理量之间的复杂关系。这些关系主要体现在有限元模型中的材料本构模型、切屑断裂准则和切屑摩擦模型中。

4.1 建立有限元分析模型

基于第一变形区的材料承受高的温升、高的应变和高的应变率等特点,利用ABAQUS软件建立了3Cr2W8V模具钢高速切削的有限元模型。

4.2 切削模型参数

刀具被定义为解析刚体,γ0=0°,a0=7°,倒圆半径r=0.003mm,刀具材料选YW类硬质合金,其材料的变形按弹性计算,密度ρ=14.85g/cm3,弹性模量E=640000N/mm2,泊松比μ=0.22。

而工件材料的变形按弹、塑性计算,工件长3.6mm,宽1.5mm,密度ρ=8.35g/cm3(20℃)。

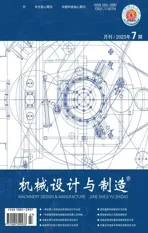

4.3 单元类型与网格划分

将工件划分为切屑层、损伤层和工件基体三个部分。

在网格划分时,保证网格的疏密变化程度较均匀,以防止网格发生畸变。

在ABAQUS/Explicit软件环境下,刀-屑采用面对面接触对(Surface-to-Surface contact)、有限滑移和动力学接触算法(Finite Slip and Dynamic Contact Algorithms)。

采用Structured分网技术和CPE4RT4节点显示线性平面应变温度-位移耦合单元类型(Temperature-Displacement Coupling Element Type),在刀具参考点上加载水平向左的切削速度Vc,如图2所示。

图2 单元类型与网格划分Fig.2 Finite Element Cutting Model

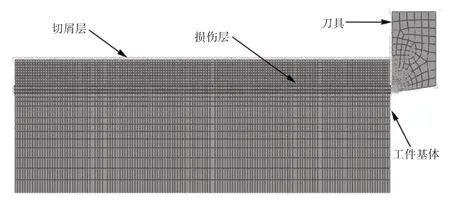

建立高速切削二维自由切削模型,如图3所示。图3中,作用在前刀面上的正压力为FN,摩擦阻力为Ff,二者的合力为Fc,摩擦角为ψ;作用在剪切面上的正压力为FN1,剪切力为Fr,二者合力为Fc1;Fx为水平方向的切削力;Fy为垂直方向的切削力;φ为剪切角。

图3 二维自由切削模型Fig.3 Two-Dimensional Orthogonal Free Cutting Model

4.4 材料动态塑性本构模型的确定

在高速切削加工的过程中,工件材料处在高温、高压、大应力和应变速率快的状态,使得被切削材料容易发生弹、塑性变形。因此,选择Johnson-Cook粘塑性本构模型,恰当地诠释了金属切削层应变状态、应变率和温度三者同时发生时对流动应力的影响作用。

4.5 材料的失效准则

在动力学有限元中,对失效的模拟引进了“侵蚀”的概念。文献[15]提出了空洞增长方程,文献[16]提出了考虑应力三轴性、应变率和温度效应的Johnson-Cook 失效模型。初始状态时,d=0,当d=1时,材料失效,Johnson-Cook失效模型的表达式为[17]:

式中:d—损伤参数;Δε1—一个时间步的塑性应变增量;ε2—当前时间步的应力状态、应变率和温度下的破坏应变,其方程式如下:

式中:σeH—等效应力;

d1、d2、d3、d4和d5—材料失效的无量纲参数。

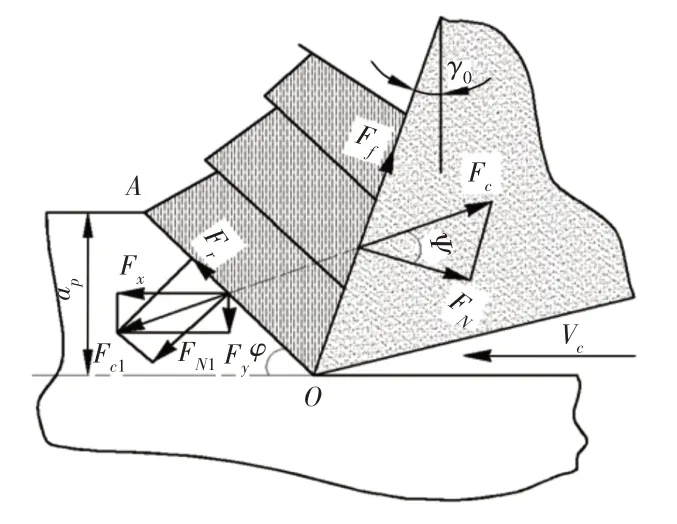

4.6 切屑与刀具的接触摩擦模型

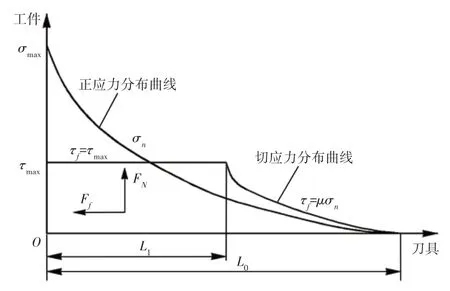

切屑与前刀面之间包含两个接触区域(黏着区和滑动区)。黏着区是刀尖至前刀面上某一点的区域,其长度为L1;滑动区是此点之后的区域,其长度为L2,摩擦应力逐渐减小,且L0等于L1与L2之和,如图4所示。

图4 刀-屑面接触摩擦模型Fig.4 Knife-Chip Contact Friction Model

前刀面上的应力分布不均匀,正应力随刀具行程的增大而增大,而剪应力先增大之后达到一个近似值,高速切削时法向应力和摩擦应力分布,如图5所示。

图5 法向应力和摩擦应力Fig.5 Normal and Frictional Stresses on the Rake Face

刀-屑接触区的摩擦类型可以利用修正的库伦摩擦定律来解决,其方程组如下[18]:

式中:σmax—刀尖点所受最大正应力;L—切屑与前刀面的接触长度;τmax—材料的剪切屈服极限;

τf—摩擦应力;σn—法向应力。

4.7 切屑锯齿化程度的表示方法

切屑的锯齿化程度可表示为:

式中:Gs—切屑的锯齿化程度;ap1max—切屑的最大厚度;h0—锯齿的齿根高。

5 切屑形态的ABAQUS仿真分析

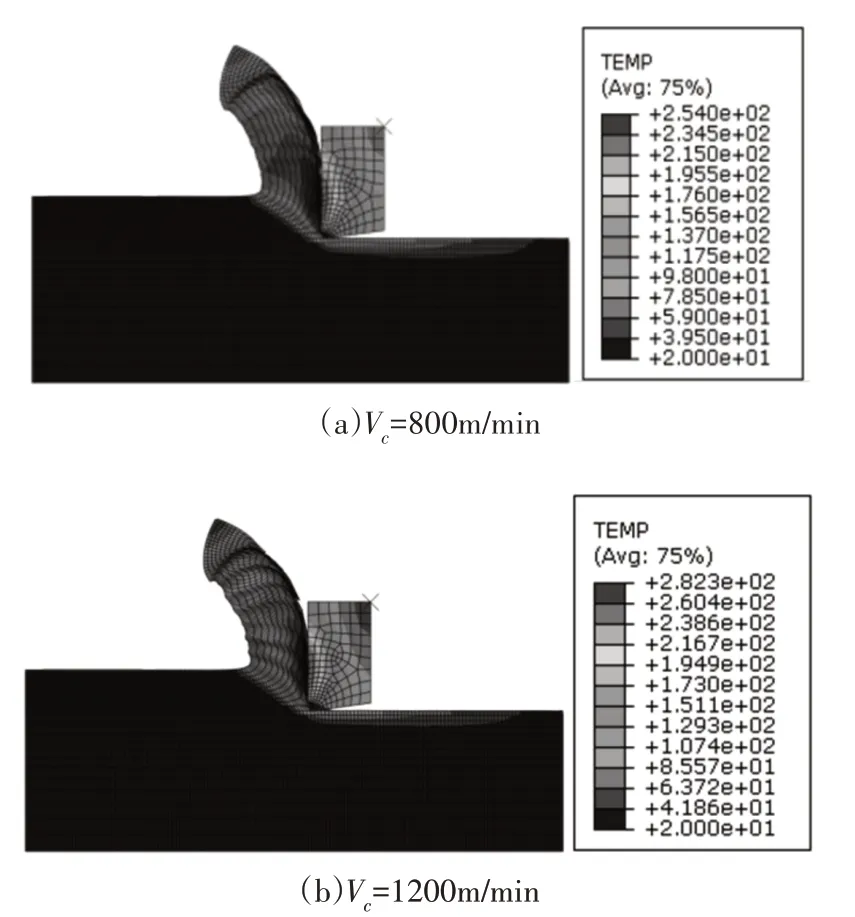

(1)取刀具前角γ0=0°,后角a0=7°,切削厚度D=0.25mm。工件固定不动,刀具从右侧切入工件,在不同的切削速度Vc值下,切屑的形状与切屑的温度场分布,如图6所示。

图6 切削速度Vc对切屑形状的影响Fig.6 Influence of Cutting Speed Vc on Chip Shape

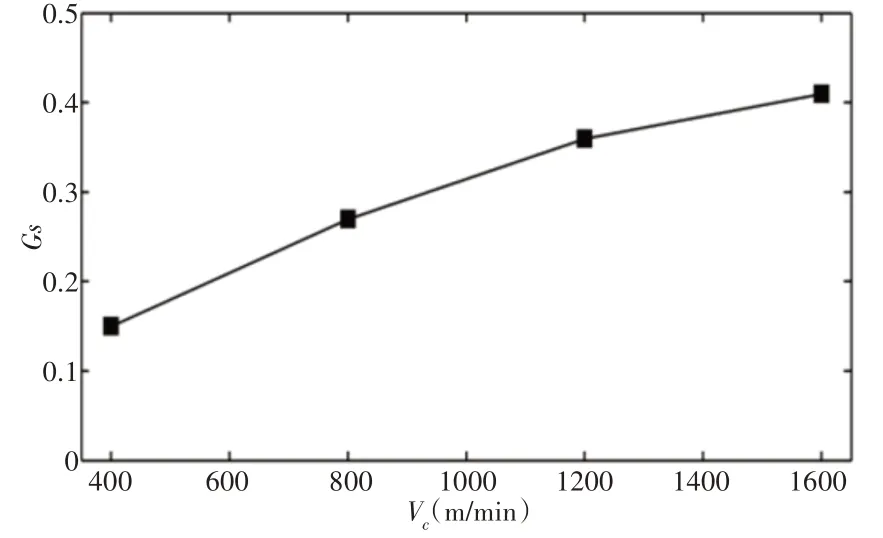

由图6和图7可知,高速切削3Cr2W8V模具钢时,随着Vc值不断的增加,切屑表面的温度升高,Gs值呈上升趋势,切屑的锯齿化程度越明显。

图7 切削速度Vc与切屑锯齿化程度的关系Fig.7 Relationship of Cutting Speed Vc and Chip Serrated Degree

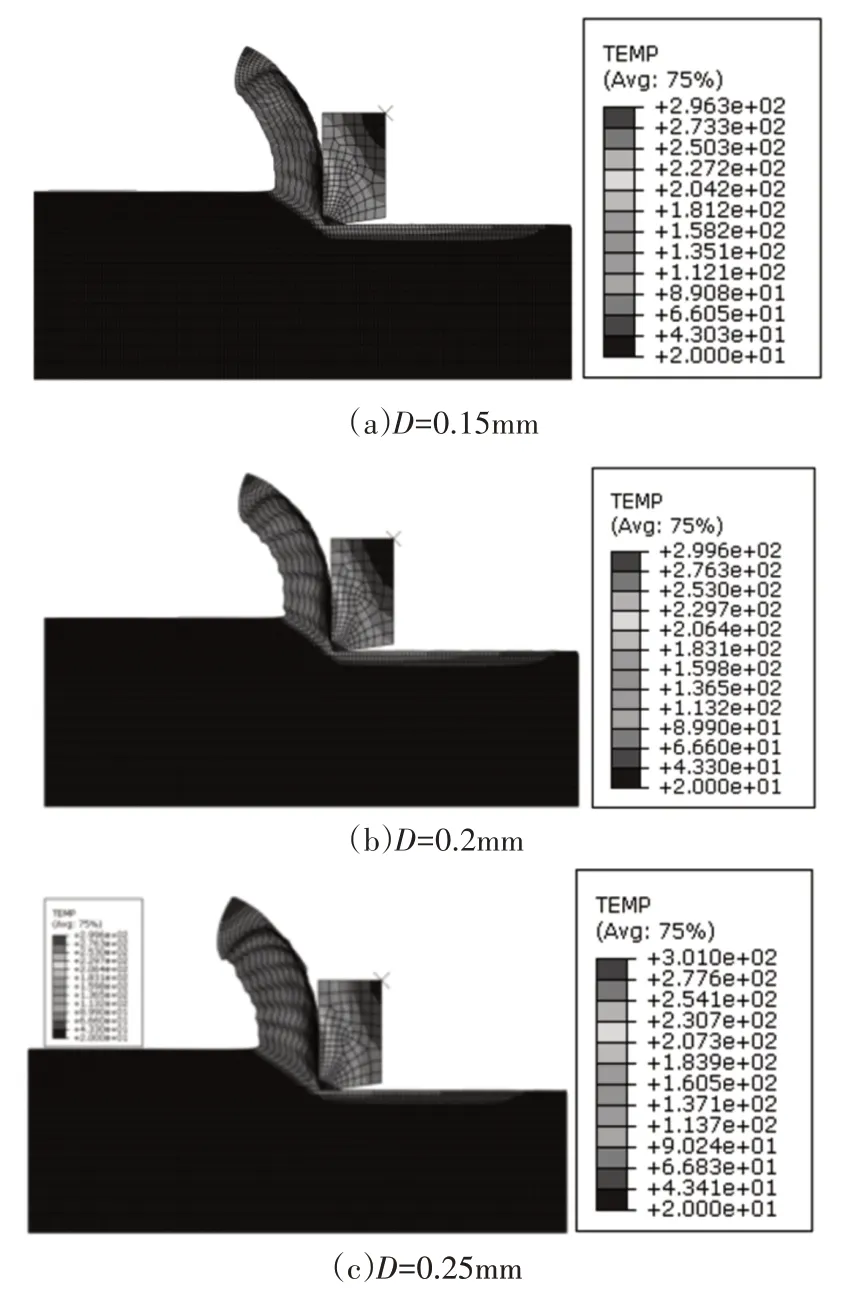

(2)其他条件相同,取Vc=1600m/min,取不同的D值,切屑的形状与切屑的温度场,如图8所示。

图8 切削厚度D对切屑形状的影响Fig.8 Influence of the Cutting Thickness D Value on Chip Shape

由图8和图9可知,随着D值的增加,切屑表面的温度升高,Gs值呈上升趋势,切屑的锯齿化程度加剧。

图9 切削厚度D与切屑锯齿化程度的关系Fig.9 Relationship of the Cutting Thickness D and Chip Serrated Degree

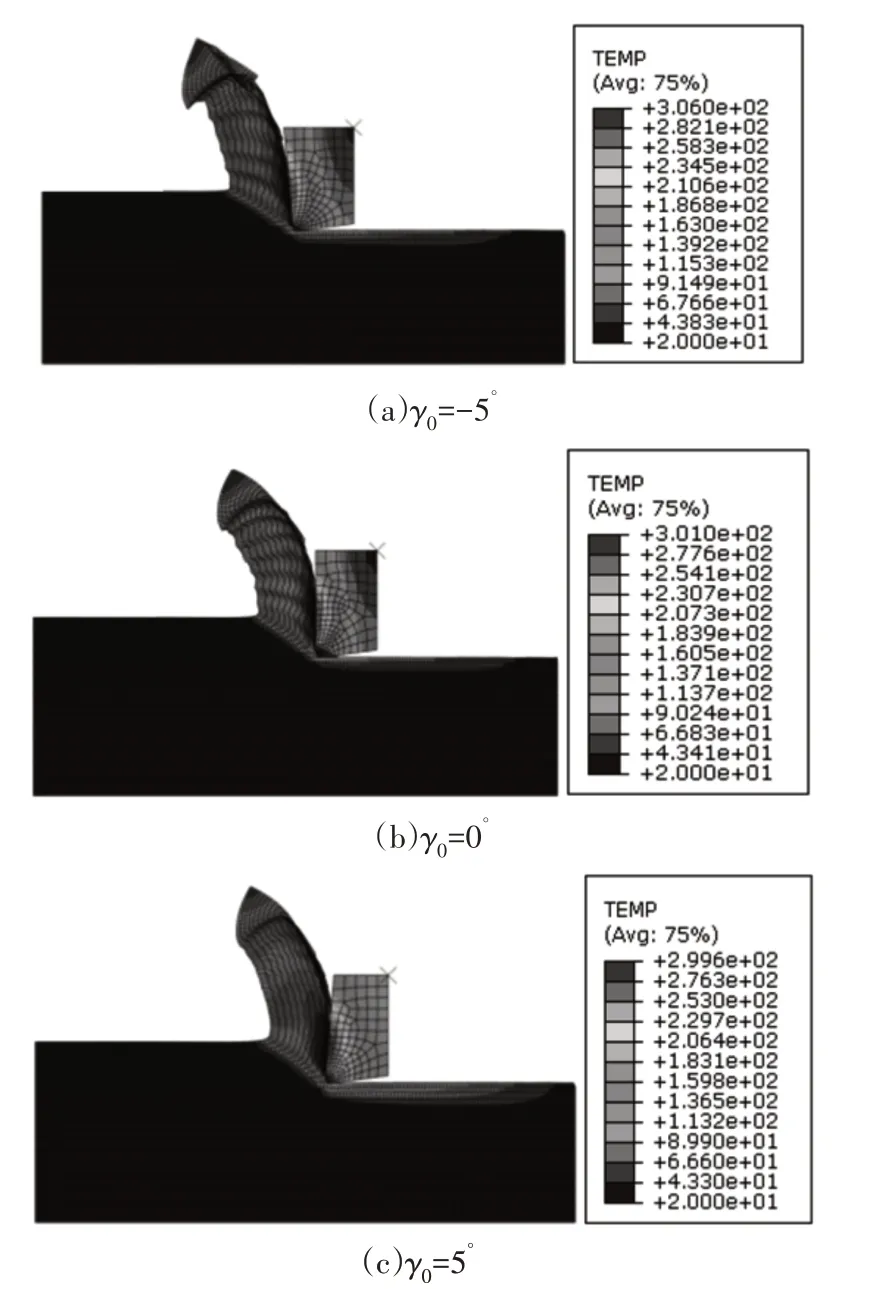

(3)其他的条件相同,取Vc=1600m/min,D=0.25mm,取不同的γ0值,切屑的形状与切屑的温度场分布,如图10所示。

图10 刀具前角γ0对切屑形状的影响Fig.10 Influence of Cutting Tool Rake Angle γ0 on Chip Shape

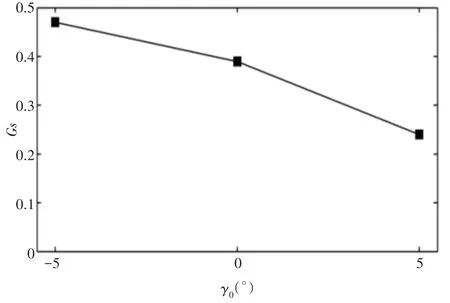

由图10和图11可知,高速切削3Cr2W8V模具钢时,随着γ0值不断的增加,切屑表面的温度下降,Gs值呈下降趋势,切屑的锯齿化程度减弱。

图11 刀具前角γ0与切屑锯齿化程度的关系Fig.11 Relationship of Cutting Tool Rake Angle γ0 and Chip Serrated Degree

取计算切削温度中相同的切削参数,通过仿真模拟得出不同切削参数下切屑表面的最高温度值的变化曲线,如图12所示。对比图12和图1可知,仿真切削温度值与理论计算切削温度值较为吻合。

图12 不同切数削参下仿真切屑温度的变化曲线Fig.12 The Variation Curve of Chip Temperature Simulated Under Different Cutting Parameters

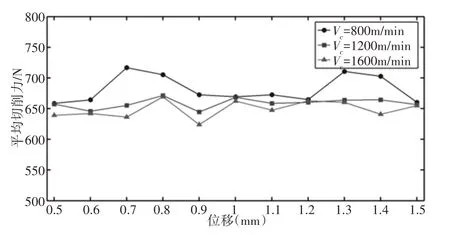

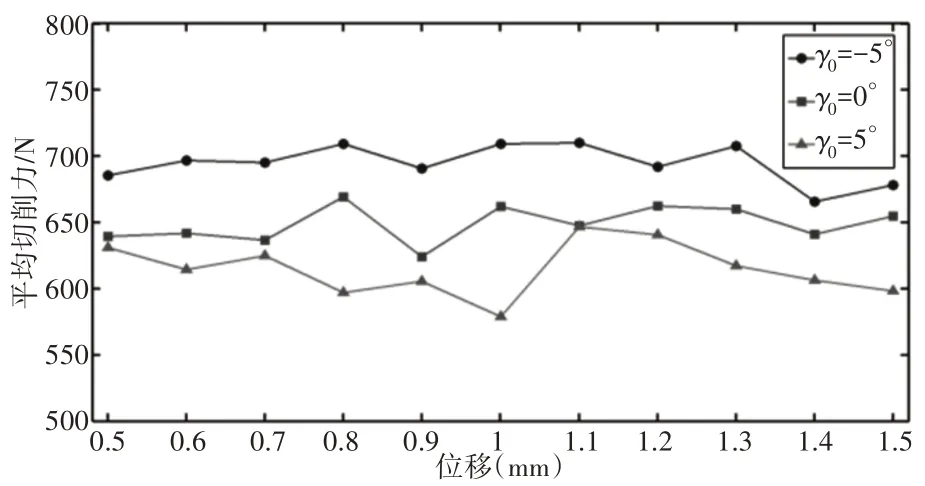

基于仿真模拟所得的全部数据,从中选取稳定切削力的位移区间[0.5 1.5],并求出x和y方向相对应的连续稳定切削合力的均值,如图13~图15所示。

图13 切削速度Vc与平均切削力之间的关系Fig.13 Relationship Between Cutting Speed Vc and Average Cutting Force

图14 切削厚度D与平均切削力之间的关系Fig.14 Relationship Between Cutting Thickness D and Average Cutting Force

图15 刀具前角γ0与平均切削力之间的关系Fig.15 Relationship Between Tool Rake Angle γ0 and Average Cutting Force

由图13~图15可以发现,随着Vc值的增大,高速切削过程中高温金属材料的变形速率也增大,变形区内温度大幅度的升高,材料软化作用增强而硬化作用减弱,当达到绝热剪切条件之后,金属材料内部出现绝热滑移,切削力减小;随着D值的增加,刀具在单位时间内铣削面积增大,被切削层的变形抗力也增加,导致刀具前面所承受的正压力增大,产生的摩擦抗力增大,切削力也增大;刀具γ0值减小,刀具前面与切屑之间的接触长度增大,刀具对切屑的挤压作用增大,切削力也增大,从而被加工材料受到刀具的切削作用形成锯齿形切屑时,绝热剪切带内发生的剪切滑移变形加剧。

6 结论

金属材料的高速切削加工过程是一个非线性的变形过程。通过有限元方法对金属高速切削过程中的切屑成形机理进行了深入的研究分析,其结果验证了剪切滑移形成切屑理论的科学性,并分析了不同切削参数对切屑形状的影响。

得出以下结论:

(1)切削速度增大,单位时间内被切削的金属量增多,消耗的能量多,剪切带越易由形变带发展为转变带。

同时,金属材料的应变率增大,切屑变形的时间缩短,切削生热加快且不易扩散,加剧了金属材料的绝热剪切行为,被切除金属材料的变形程度增大,切削力减小。

(2)基于建立的二维正交自由切削模型,通过理论推导得出高速切削3Cr2W8V模具钢的计算温度,且与切削速度之间存在非线性的关系。

切屑表面的理论计算温度与仿真切削温度较吻合。

(3)切削厚度值增大,切削力增大,切削热不易扩散,切削温度升高,导致材料失稳时释放的能量变多,加剧了切屑的锯齿化程度。

(4)前角减小时,刀具前刀面挤压工件材料的行为越严重,导致切削力的值也增大。

同时,在工件材料的主剪切区内,剪应变也增大,随之释放出来的热量增多,致使切削温度升高,绝热剪切行为呈现的越明显。