一种机器人自动攻丝系统的设计与分析

2023-07-27樊庆怡杨韶勇

樊庆怡,刁 燕,罗 华,杨韶勇

(四川大学机械工程学院,四川 成都 610065)

1 前言

传统攻丝加工通常采用钻床或具有钻孔攻丝加工中心的传统机床,但对于大型工件、螺纹孔分布跨度大且无规则分布和有角度要求的孔攻丝,传统的加工机床很难满足加工要求。文献[1]提出了一种高效、长使用寿命的自动攻丝机。文献[2]一种控制体系简单可靠的伺服控制数控攻丝机。文献[3]提出了一种针对五金标准件以及非标准零件内孔加工的全自动攻丝机。针对传统螺纹孔攻丝方法的不足,基于六自由度KUKA机器人,设计了一种机器人自动攻丝系统。机器人作业可灵活调节攻丝的轨迹和姿势且机器人自由度高、结构灵活、机械臂活动范围大,针对一些复杂结构面、跨度分布较大的螺纹孔具有很好的适应性,可针对性设计相应的夹具,有效避开了传统攻丝装置结构固定的弊端。

机器人自动攻丝系统工作时,受载情况复杂,同时受到静、动载荷的作用,在设计阶段就要求自动攻丝系统同时满足动、静刚度要求。准确地分析和获取自动攻丝系统的动、静态特性可以为机器人自动攻丝系统的设计和制造提供一种现实指导[4]。在整个系统的各个组成部分中,自适应工作台起着自适应夹持、定位、限位的作用,是极其重要的一个大件;末端执行器的动态特性直接影响机用丝锥的工作质量,也非常重要。

自适应工作台的动、静态特性主要受结构设计尺寸、材料的影响。工作台不合理的结构设计会影响工作台刚度,使其产生各种变形与振动,导致零件的加工精度无法达标。

当机器人自动攻丝系统进行大型工件、螺纹孔分布跨度大且无规则分布和有角度要求的孔攻丝任务时,对工作台与末端执行器结构的研究显得尤为重要。以工作台和末端执行器为研究对象,利用有限元分析软件分析工作台与末端执行器的动态特性,通过模态试验验证了分析的正确性,找到了工作台与末端执行器的薄弱环节,为下一步的优化提供了分析依据和指导。

2 自动攻丝系统的结构设计

2.1 整体结构设计

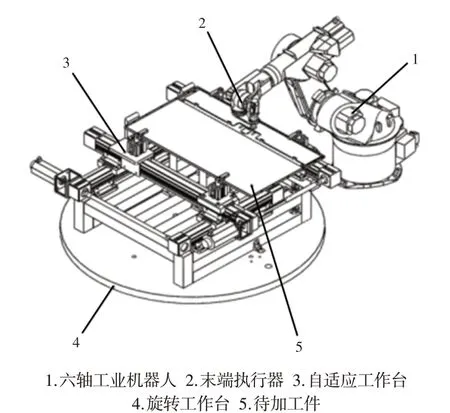

自动攻丝系统其组成包括六轴工业机器人,末端执行器,夹具,工作台,待加工板件。

其中工业机器人选用的是KUKA KR30-3的六轴机器人,末端执行器组成包括伺服电机,一个谐波减速器和连接在谐波减速器转轴上的连接套筒,其中在连接套筒的另一边安装有标准件ER系列软接头,软接头上面可以安装不同直径尺寸的攻丝丝锥,丝锥放入软接头中拧紧端盖即可实现丝锥安装固定。

根据待加工板件上孔的位置,在六轴工业机器人上预先设定好轨迹路线,由于待加工板件可以由夹具进行定位,夹具放置在旋转工作台上,可以构建以工业机器人底盘中心为空间直角坐标系中心的空间直角坐标系,这样机器人可以识别到待加工板件上待攻丝孔位置。

根据设定好的机器人轨迹即可实现对板件的攻丝操作,如图1所示。

图1 系统总体结构图Fig.1 Overall System Structure Diagram

2.2 自适应工作台结构设计

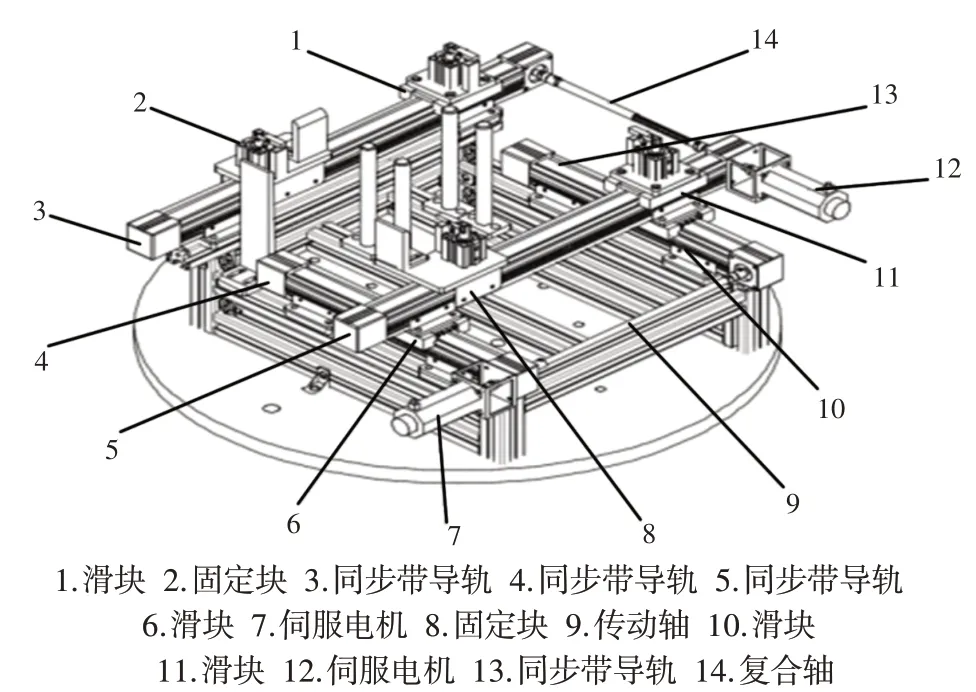

工作台包括底部支撑部分、复合运动机构、定位支撑部分和夹紧部分。

其中,复合运动机构由x和y方向上的运动机构构成,这两个方向上的运动机构均采用直线导轨构成,将直线导轨搭建成“井”字型结构实现X-Y方向上的移动调节,且仅用两个电机进行控制。

x方向的运动机构搭载在y方向的运动机构上,且通过一根复合轴14连接,通过复合轴中的花键杆将伺服电机的旋转运动同时传动给平行的两个直线导轨,且不会对平行导轨之间的相对运动产生影响。

伺服电机7通过转动轴9使导轨4和导轨13同步转动,带动滑块6和滑块10同步运动,滑块6、10带动导轨5运动;

伺服电机12通过复合轴使导轨3和导轨5同步转动,带动滑块1及滑块11同步运动,固定块2及固定块8通过螺栓固定在导轨侧旁的T型槽内,如图2所示。

图2 自适应工作台结构图Fig.2 Structure Diagram of Adaptive Workbench

3 静力学分析

3.1 静力学分析前处理

使用SolidWorks对待加工薄板的微小特征进行简化处理。

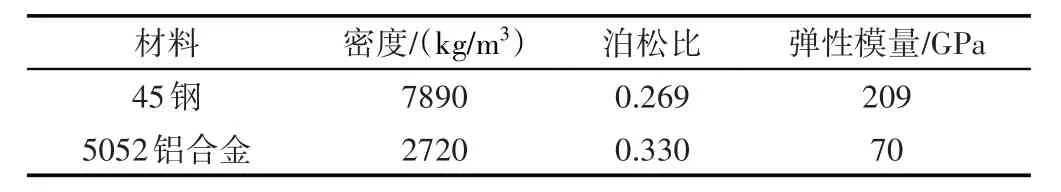

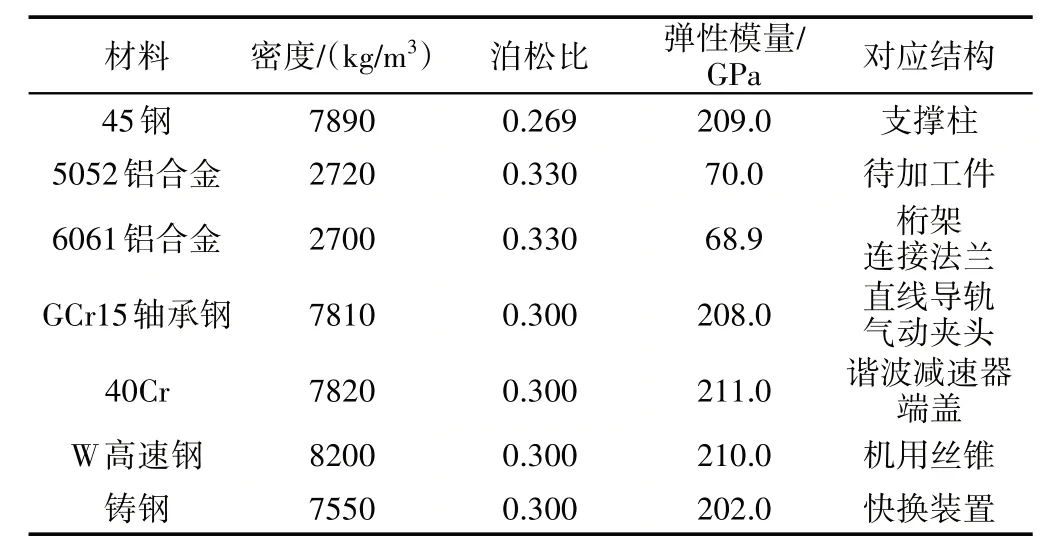

在WorkBench中设置支撑柱的材料为45钢,待加工板的材料为5052铝合金,其材料属性,如表1所示。

表1 静力学分析材料属性Tab.1 Statically Analyze Material Properties

这里采用自动网格划分法对夹具工件系统进行网格划分,定义网格设置,尺寸默认,Relevance 值20,Relevance Center 为中等,划分后的夹具工件系统模型包含34071 个节点、14155 个单元。

3.2 添加约束与载荷

根据实际工况条件,对支撑柱底部施加固定约束,每个气动夹头对待加工板施加上下相同的力,大小为0.15MPa[5]。

在自动攻丝机器人工作过程中,待加工板作为主要承载对象,攻丝时被加工孔处所受扭矩大小根据孔的大小分别设置为220N·mm(M3)与540N·mm(M4),方向垂直于孔向下[6-7]。

3.3 求解及结果分析

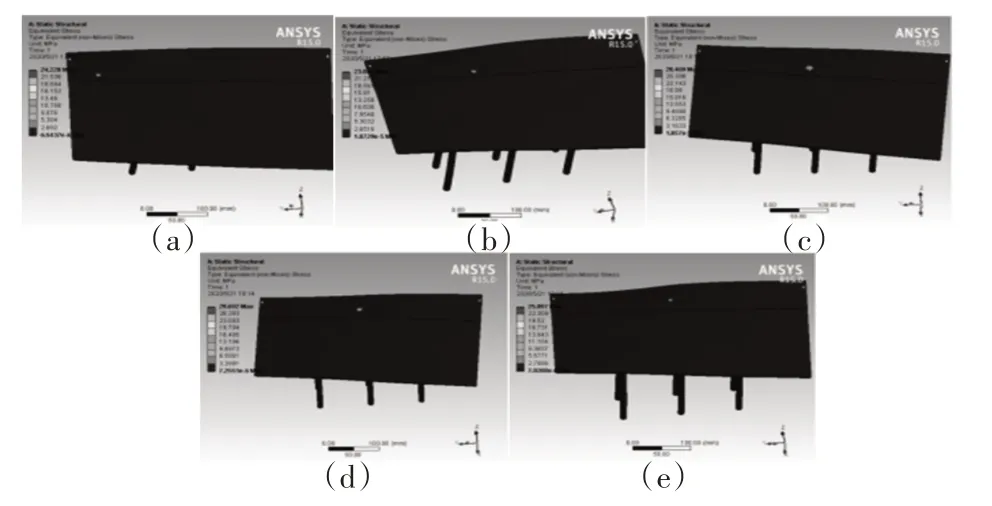

使用ANSYS WorkBench 进行求解,得出分析结果,如图3、图4所示。

图3 整体总应变云图Fig.3 Overall Strain Cloud Plan

图4 整体等效应力分布云图Fig.4 Global Equivalent Stress Distribution Nephogram

由图3(a)~图3(e)知,在Workbench Mechanical的计算分析下,待加工板的最大等效应力为29.692MPa,最大应力位于被加工孔处。

加工不同位置不同大小的孔的应变分别如图4(a)~图4(e)所示。其中,整体最大应变为0.016mm,主要变形区域集中在被加工孔与待加工板被气动夹头夹持处。

4 模态分析

4.1 模态分析前处理

模态分析是对结构进行动态评价的一项基础指标[8]。对工作台结构与连接机器人手臂的末端执行器结构进行模态分析,分析其在自由状态下的自由模态,求出自由模态下每一阶对应固有频率及其对应模态振型。

在进行模态分析前,使用SolidWorks 对工作台结构的微小特征进行简化,在WorkBench中对将要被处理的模型进行材料参数的设置[9],如表2所示。

表2 模态分析结构材料属性Tab.2 Structural Material Properties in Modal Analysis

这里采用自由网格划分对工作台结构、末端执行器结构进行网格划分,定义网格设置,尺寸默认,Relevance值20,Relevance Center 为中等,划分后工作台结构的网格模型包含67255 个节点、20084个单元;末端执行器结构的网格模型包含73280个节点、41247 个单元。

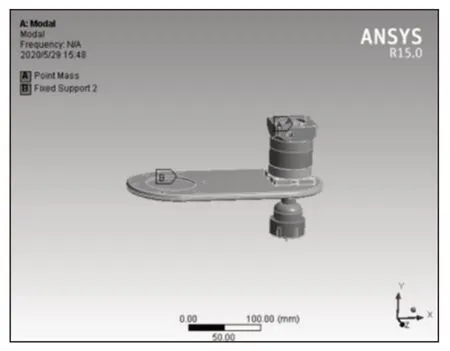

4.2 添加约束与载荷

根据实际工作情况,对工作台四个底脚施加固定约束;kukakr30-3 机器人自身质量高达556kg,在工作过程中可视为刚体,对末端执行器法兰与机器人手臂连接处施加固定约束,将电机以大小为2.9kg的质量点形式添加到模型,质量点的位置,如图5所示。

图5 末端执行器约束后模型图Fig.5 Model Diagram with End-Effector Constraints

4.3 求解及结果分析

由于自动攻丝机器人系统加工工件时转速为600r/min,攻丝速度并不高,因此只分析低阶模型,提取模态(1~6)阶,工作台的前六阶模态分析结果,如表3所示。

表3 工作台前六阶模态分析结果Tab.3 The First Six Modal Analysis Results of the Table

振型云图[10],如图6所示。

图6 工作台模态振型云图Fig.6 Modal Profile of the Table

综合表3和图6可得出如下结论:

(1)第一、三、五阶振幅最大的位置都发生在待加工件的中部,此处为结构的薄弱部位,在攻丝过程中,由于切削力的作用使得工作台发生振动,进而导致攻丝精度降低。

(2)由于攻丝转速为600r/min,所以电机主轴转动引起的激振频率为10Hz,与第一阶固有频率108.68Hz比相差太大,故不会引起共振。

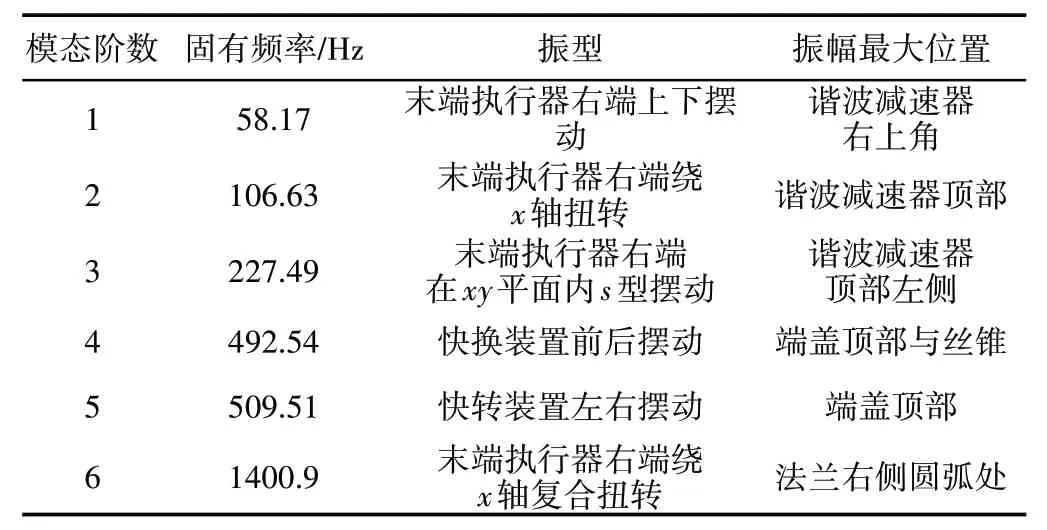

取末端执行器结构前6阶振态模型进行分析,其模态分析结果,如表4所示。

表4 末端执行器前6阶固有频率Tab.4 The First Six Modal Analysis Results of the End-Effector

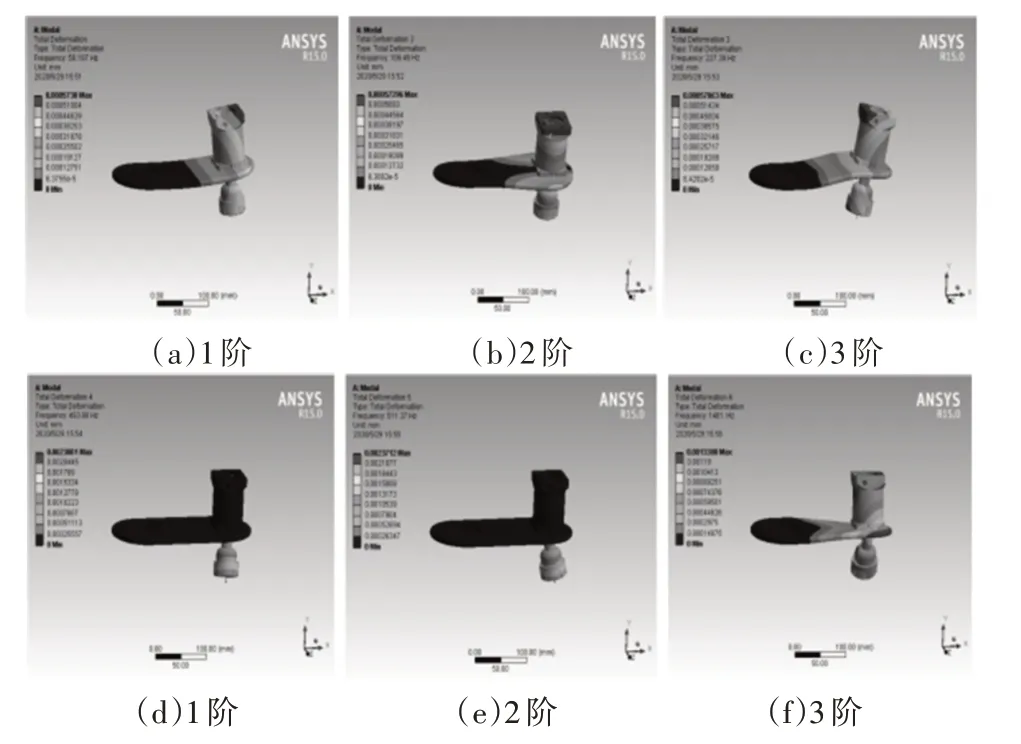

振型云图,如图7所示。

图7 末端执行器模态振型云图Fig.7 Modal Profile of the End-Effector

综合表4和图7可得出如下结论:

(1)第一、二、三阶振幅最大的位置都发生在谐波减速器与电机连接部位,此处为结构的薄弱部位;

(2)末端执行器动力装置的固有频率与第一阶固有频率58.17Hz比相差较大,不会引起共振。

5 结语

使用SolidWorks设计并建立了用于大跨度复杂孔分布的自动攻丝机器人系统的模型,通过Ansys WorkBench对自动攻丝机器人系统进行了静力学分析与模态分析。

为了得到更加精确的分析结果,对待加工件按照实际的安装工况施加了约束,静力分析的结果显示在加工过程中待加工件的变形幅度小于0.4%,夹具设计合理;

工作台与末端执行器的模态分析结果显示本结构不会发生共振,但可以对结构的薄弱部分加以优化,提高加工精度。