主轴式滚磨光整加工EDEM-FLUENT耦合仿真模拟分析研究

2023-07-27杨胜强李文辉

赵 恺,王 娜,杨胜强,李文辉

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.太原理工大学航空航天学院,山西 晋中 030600;3.精密加工山西省重点实验室,山西 太原 030024)

1 引言

主轴式滚磨光整加工,是将安装在主轴上的工件,竖直或与竖直方向成一定倾斜角度地插入装有磨块、液体介质的滚筒中,通过滚筒的回转运动,使磨块与工件表面产生一定的相对运动和相互作用力,从而实现对工件的表面光整加工[1]。随着离散元仿真软件的发展,国内外许多学者基于离散元法实现了各种工况的仿真模拟[2-5]。文献[6]利用离散元法模拟主轴式滚磨光整加工过程,发现滚抛磨块上表面为抛物面,且滚筒转速及滚抛磨块形状对其有决定性影响。

文献[7]基于EDEM中Hertz-Mindlin-Archard Wear模型得出工件表面材料磨损深度,结合Archard Wear理论计算出材料去除量,量化材料去除量与时间和工件装夹位置之间的关系,并结合在模拟中观察到的与工件接触的滚抛磨块的运动轨迹以及从模拟和实验中获得的相应接触力,分析了精加工机理。

考虑到实际工况中液体或气体与固体颗粒之间的复合运动状态,以及液固耦合、气固耦合对实际工况的影响,采用EDEMFLUENT耦合的数值模拟能够更准确地描绘出滚抛磨块的流场状态。文献[8]采用EDEM-FLUENT 耦合的数值模拟方法对垂直螺旋机内气体流场的速度和压力分布进行分析研究,研究表明气体沿轴向速度最大,有利于颗粒的提升。

文献[9]采用EDEM-FLUENT耦合的方法模拟了不同流动条件下离心泵内的固液两相流场,随着流量的增加,叶轮中的颗粒轨迹会偏向叶片压力侧。文献[10]利用EDEM-FLUENT 联合仿真,对固体颗粒在搅拌罐内的运动状态和自由液面对固体颗粒分散的影响进行了探究,分析可知固体颗粒分散形式受自由液面漩涡位置和流场的影响。

滚磨光整加工工艺介质环境包括干式、湿式两种。目前,基于EDEM对主轴式滚磨光整加工工艺的仿真模拟主要针对的是干式条件下的工况,而主轴式滚磨光整加工的实际工况主要是在湿式条件下,因此EDEM的仿真与实际工况并不相符,为实现实际工况的仿真模拟,考虑固体相与液体介质的双向耦合作用,采用EDEM-FLUENT耦合仿真对该工艺进行研究。

首先基于EDEM软件的Hertz-Mindlin模型对主轴式滚磨光整加工进行仿真模拟,获得滚抛磨块在滚筒内的运动轨迹;然后采用EDEM-FLUENT 耦合的方法,综合考虑液体介质对实际加工的影响,分析滚筒内滚抛磨块群的运动轨迹,并以滚抛磨块与工件之间的接触力作为评价指标,结合实验探究主轴式滚磨光整加工工艺滚抛磨块与工件的作用规律,为进一步探究主轴式滚磨光整加工工艺实际工况中中滚抛磨块与复杂形状工件接触研究提供参考。

2 仿真模块设置

2.1 几何模型网格划分

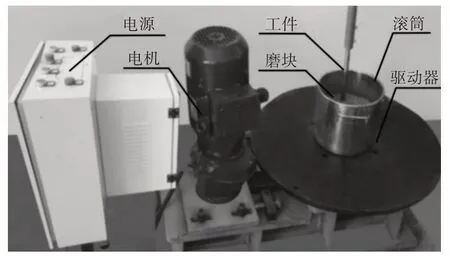

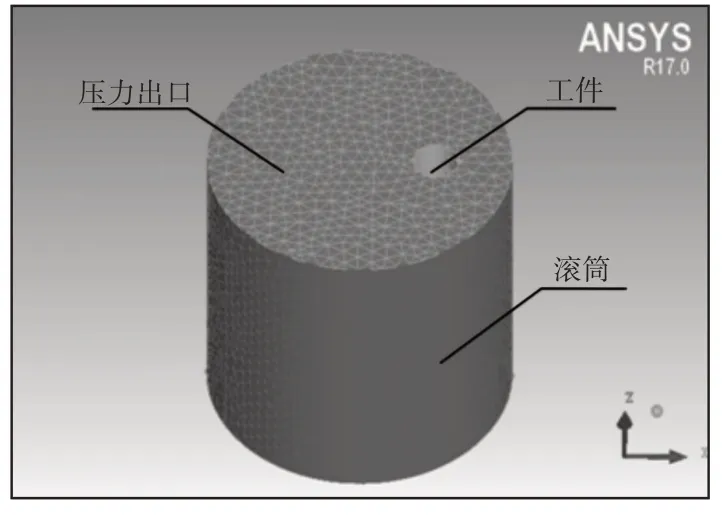

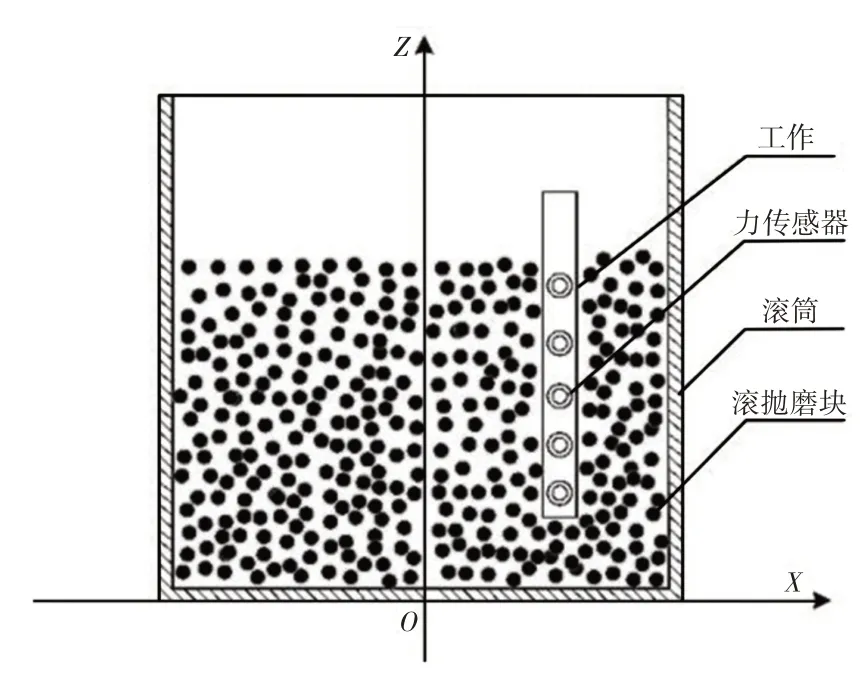

主轴式滚磨光整加工实验装置图,如图1所示。工件竖直装夹并插入装有滚抛磨块与液体介质的滚筒中,通过滚筒的回转运动使滚抛磨块与工件之间产生相对运动来提高工件的表面质量。基于图1所示的实验装置图通过Solidworks建立几何模型,导入ICEM中进行网格划分得到的网格模型,如图2所示。

图1 实验装置图Fig.1 Experimental Equipment Installation

图2 网格模型Fig.2 Mesh Model

其中滚筒直径和高度均为400mm,工件直径为60mm,工件与筒中心的距离为100mm,工件底面距筒底80mm。

2.2 仿真参数设置

2.2.1 EDEM参数设置

基于EDEM软件Hertz-Mindlin无滑移接触模型建立滚抛磨块离散元接触模型,滚抛磨块、滚筒以及工件的参数设置,如表1、表2所示。设置磨块半径大小为3mm,EDEM软件会根据给定的密度与半径大小自动生成磨块的体积与质量。

表2 滚抛磨块接触参数Tab.2 Processing Medium Contact Parameters

将ICEM划分好的msh文件导入EDEM中,分别设置滚筒转速为60rpm、80rpm、100rpm,2s时滚筒开始运动,颗粒工厂中生成颗粒数目为(1.6×105)个,颗粒生成速度为105个/s。时间步长设为5×10-5s,总仿真时长为5s。

2.2.2 FLUENT参数设置

将ICEM划分好的四面体网格模型导入到FLUENT中,运行UDF程序,选用欧拉-欧拉多项流模型以及标准k-ε湍流模型,设置液态水为流体相,采用默认的松弛因子。边界条件设置滚筒为旋转壁面其余为固定壁面,滚筒开口端面设为压力出口0MPa。时间步长设为5×10-3s,tEDEM:tFLUENT=1:100,t代表时间步长。

3 EDEM仿真与EDEM-FLUENT耦合仿真对比

3.1 滚抛磨块运动轨迹

基于EDEM仿真模拟,滚抛磨块在(2.5~5)s内运动轨迹图,如图3所示。对滚筒沿y轴做切片,磨块速度云图,如图4所示。贴近筒壁处磨块速度最大,滚筒中心以及与工件正碰区磨块速度最小,提取三个磨块在不同时刻的坐标值以及运动速度。

图3 滚抛磨块运动轨迹图Fig.3 The Trajectory Diagram of the Rolling Polishing Medium

图4 沿y轴切片磨块速度云图Fig.4 Velocity Cloud of Slice Rolling Polishing Medium Along Y-Axis

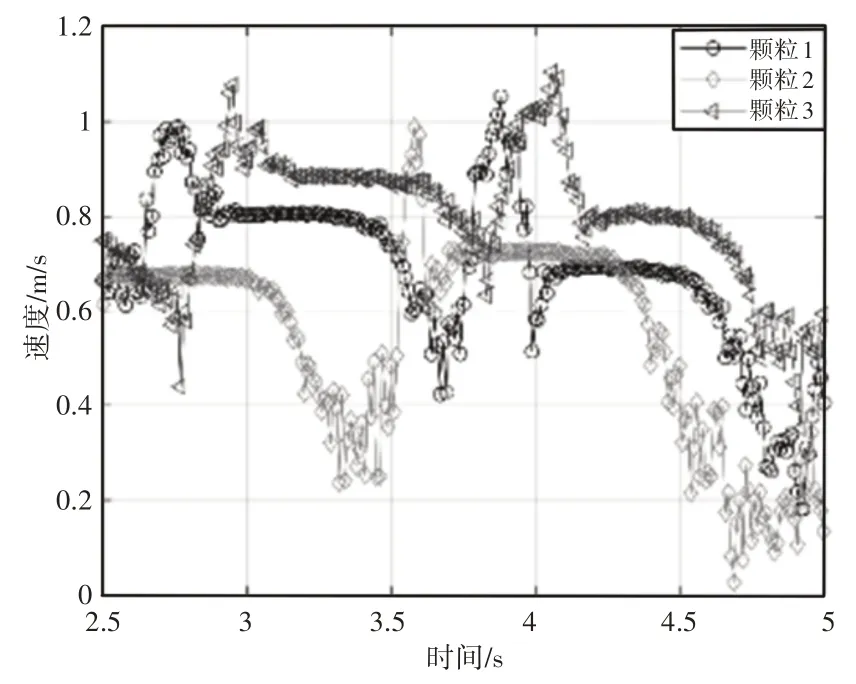

滚抛磨块沿xoy平面运动轨迹,如图5所示。滚抛磨块沿z轴运动轨迹,如图6所示。滚抛磨块的运动速度,如图7所示。结合图3、图5及图6可知当滚筒开始转动时,磨块沿xoy平面做圆周运动,沿z轴方向主要做上下往复运动,当滚抛磨块与工件接触后,运动轨迹发生变化,沿工件左侧或右侧滑擦一段距离,之后磨块恢复圆周运动,此后磨块往复循环运动对工件进行微量磨削作用达到光整加工的效果。

图5 滚抛磨块沿xoy平面运动轨迹Fig.5 The Trajectory of Rolling Polishing Medium Along the xoy Plane

图6 滚抛磨块沿z轴运动轨迹Fig.6 Movement Track of Rolling Polishing Medium Along z-Axis

图7 滚抛磨块运动速度Fig.7 Movement Speed of Rolling Polishing Medium

由图6 及图7 可知,磨块与工件接触后,磨块沿z轴向上爬升,部分动能转化为势能,并对工件产生碰撞、滑擦作用,磨块速度减小;磨块沿z轴负向运动,部分势能转化为动能,磨块速度增大;磨块沿z轴坐标恒定时做匀速圆周运动。

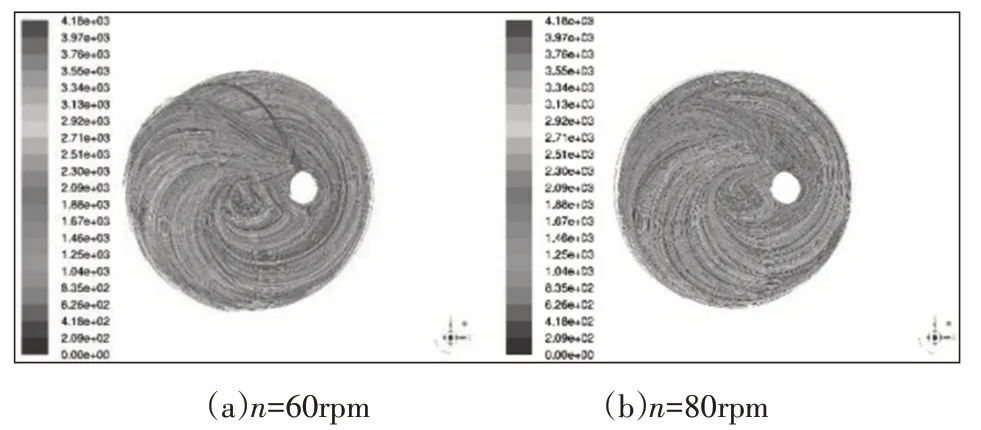

3.2 滚抛磨块迹线图

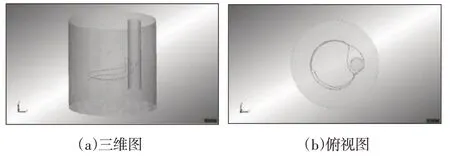

基于EDEM-FLUENT耦合仿真模拟结果,导出滚抛磨块迹线图,如图8所示。

图8 EDEM-FLUENT耦合仿真滚抛磨块迹线图Fig.8 EDEM-FLUENT Coupling Simulation Rolling Polishing Medium Trace

整体介质形成漩涡状的运动轨迹,在工件正对磨块流处,滚抛磨块运动轨迹发生变化。

由于工件的阻挡作用,滚抛磨块在靠近工件处产生分流现象并沿工件左侧或右侧滑擦。

当转速增大时,中心漩涡区变小,滚抛磨块更多地沿靠近筒壁一侧滑擦。

由滚抛磨块迹线图可对主轴式滚磨光整加工机理作出分析:工件正对磨块流处主要为碰撞作用,而工件靠近筒中心一侧以及靠近筒壁一侧主要为滑擦作用,与3.1中滚抛磨块运动轨迹相符。

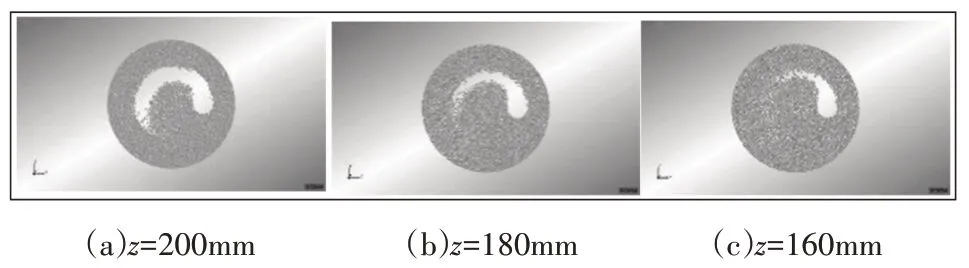

3.3 磨块群运动轨迹

滚筒转速稳定后,通过仿真软件后处理器获取磨块群运动轨迹,通过EDEM软件获取的滚抛磨块沿不同截面形成的尾流区域轨迹图,如图9所示。

图9 EDEM仿真不同位置处形成的尾流区域Fig.9 EDEM Simulation of Wake Regions Formed at Different Locations

采用EDEM-FLUENT耦合的方法获取的不同截面处的固相体积分数云图,如图10所示。

图10 EDEM-FLUENT耦合仿真不同位置处固相体积分数Fig.10 EDEM-FLUENT Coupled Simulation of Solid Phase Volume Fraction at Different Locations

综合图9与图10可以看出,工件背对磨块流一侧沿不同截面处形成不同形状的尾流区域,距筒底200mm截面处滚抛磨块形成一个近似半圆环状的尾流区域,距离筒底越近,形成的尾流区域越小,分析表明距离滚抛磨块表层越近磨块运动越活跃。

3.4 工件受力与磨块碰撞接触速度分析

为获取干式、湿式滚抛磨块流场对工件的作用规律,基于EDEM 软件仿真以及EDEM-FLUENT 耦合仿真,待滚筒转速稳定后,通过后处理器提取工件与滚抛磨块之间的作用力以及磨块在不同位置处的速度进行对比分析。

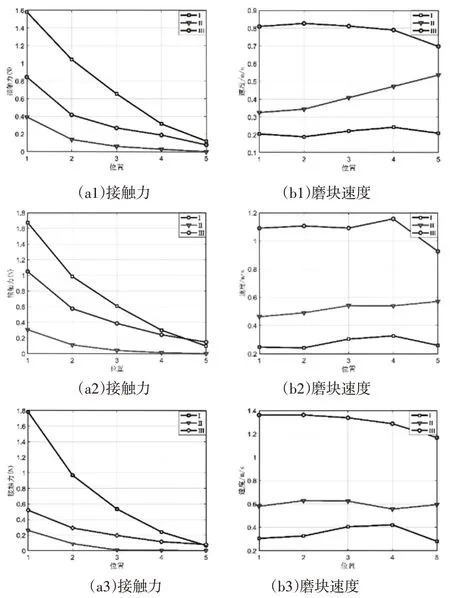

沿工件轴向位置向上依次取五个等间距的网格编号为(1~5),网格大小为(20×20×20),网格1中心距筒底距离为90mm,相邻网格中心间距为40mm,提取工件正对磨块流处、靠近筒中心一侧、靠近筒壁一侧五个位置处(3~5)s内磨块对工件的平均作用力与磨块的平均速度,如图11所示。

图11 沿工件不同位置处网格分布情况Fig.11 Grid Distribution at Different Locations Along the Workpiece

正对磨块流处滚抛磨块与工件之间的接触力及碰撞接触速度,如图12所示。

图12 正对磨块流处EDEM仿真与EDEM-FLUENT耦合对比;n为滚筒转速(rpm)Fig.12 Comparison of EDEM Simulation and EDEM-FLUENT Coupling at the Abrasive Block Flow;n is the Roller Speed(rpm)

改变滚筒转速,同一位置处磨块与工件之间的作用力变化不大,而沿轴向方向磨块与工件的作用力变化明显,说明工件沿轴向位置变化较滚筒转速影响更显著。

由图12(b)可知,滚抛磨块与工件之间正面接触碰撞时,磨块速度随深度变化上下波动,滚筒转速越大磨块速度波动幅度也越大。

在滚筒转速相同情况下,采用EDEM-FLUENT耦合得到的作用力小于基于EDEM仿真得到的作用力,比干式工况下的作用力小(5~26)%,考虑到是液体介质对滚抛磨块的润滑作用使磨块与工件之间的摩擦力减小。

滚筒回转过程中,滚抛磨块与液体介质存在相对运动,因此滚抛磨块在液体介质中运动时会受到阻力作用,使得湿式状态下磨块的运动速度小于干式情况,相对于干式工况下的磨块速度小(5~23)%。不同转速下两种状态的磨块速度变化规律基本一致。

EDEM仿真中不同位置处滚抛磨块与工件之间的相互接触力与碰撞接触速度对比图,如图13所示。

图13 EDEM仿真不同位置处力与速度,Ⅰ正对磨块流,Ⅱ靠近筒中心一侧,Ⅲ靠近筒壁一侧Fig.13 n=100rpm:EDEM Simulation of Force and Velocity at Different Positions:ⅠFacing the Block Flow,ⅡClose to the Center of the Wall,ⅢClose to One Side of the Wall

滚筒转速分别为60rpm、80rpm、100rpm,由图13可知工件正对磨块流一侧与磨块的接触力最大,工件靠近筒壁一侧次之,工件靠近筒中心一侧最小,分析表明,磨块与工件之间正面碰撞时,受到阻力最大,而该处磨块碰撞速度最小。

4 实验验证

为验证仿真模拟的有效性及可行性,以滚抛磨块与工件之间的接触力作为评价指标,采用图1所示的实验装置图进行动态力测试,测试装置为主轴式滚磨光整加工设备、动态力传感器(型号为501F01)及其固定工装、数据采集系统(DH5902坚固型)及计算机[11]。

选用与仿真模拟大小相等的滚筒,采用粒径为6mm的球形棕刚玉滚抛磨块,填充量为60%。

传感器沿轴向向上依次进行测试,装夹位置与2.4 中网格中心位置相同(传感器中心距筒底距离从下到上依次为90mm、130mm、170mm、210mm、250mm),分别对工件正对磨块流一侧、靠近筒中心一侧以及靠近筒壁一侧进行测试,如图14所示。

图14 动态力测试示意图Fig.14 Schematic Diagram of Dynamic Force Test

固定工装由两个内外套在一起的钢管组成并可以上下调节来改变传感器的测试位置,传感器固定于内管的外壁上,内管为图1中所示的工件[12]。

动态力传感器的灵敏度为10.69mV/N,测量极限为500N,采样频率为1000Hz。

实验所选用的动态力传感器为压电式传感器,输出的正值信号为传感器内部弹性件的回弹力,负值信号为工件与滚抛磨块之间的作用力,故提取测试信号稳定状态下的负值信号取正并求平均值。

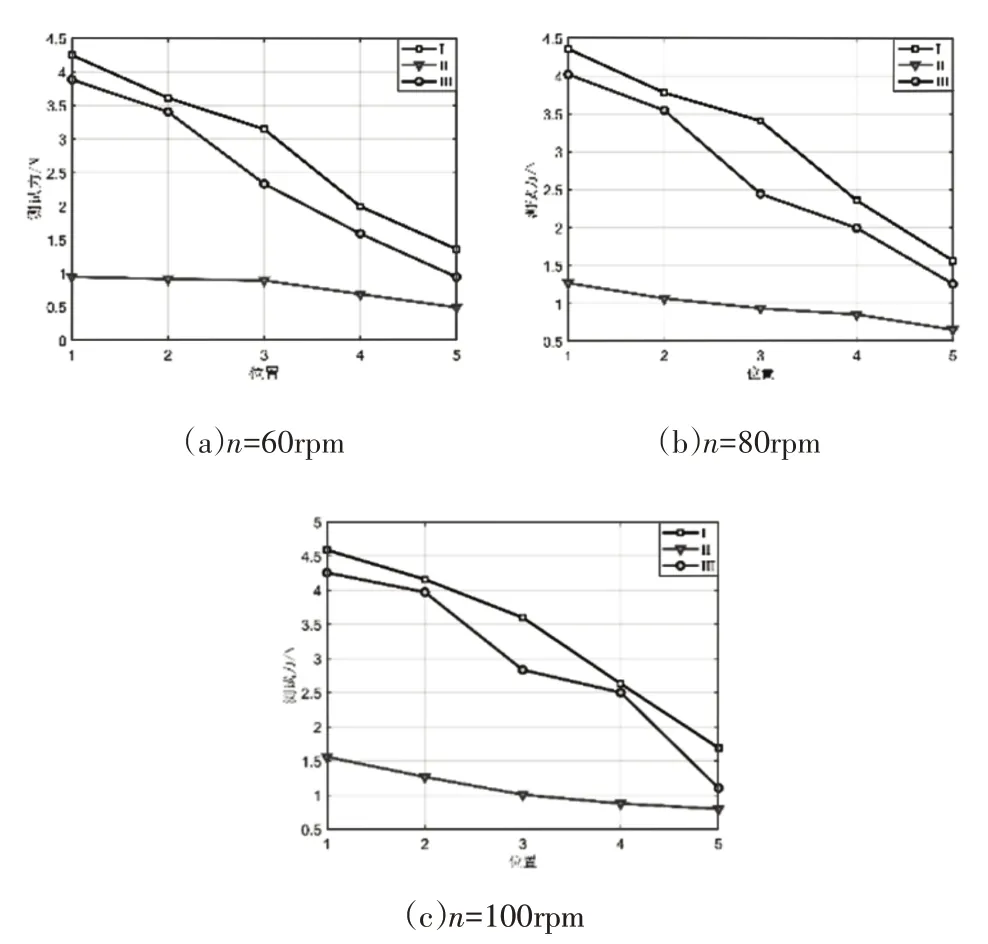

改变滚筒转速分别为60rpm、80rpm、100rpm,对每个采样点有效地测试三次进行数据处理后取平均值。正对磨块流处不同转速干湿式测试力对比图,如图15所示。

图15 正对磨块流处不同转速干湿式测试力对比Fig.15 Comparison of Dry and Wet Test Forces at Different Speeds Facing the Abrasive Flow

由图15可知,工件正对磨块流处与磨块之间的相互作用力变化规律与仿真模拟结果一致,由于液体介质的润滑作用,湿式工况下滚抛磨块对工件的作用力小于干式。

工件正对磨块流一侧受到的作用力最大,工件靠近筒壁一侧次之,靠近筒中心一侧最小,证明了仿真模拟的有效性,如图16所示。

图16 不同转速下测试力对比:Ⅰ正对磨块流,Ⅱ靠近筒中心一侧,Ⅲ靠近筒壁一侧Fig.16 Test Force Comparison at Different Speeds:Ⅰis Facing the Abrasive Flow,Ⅱis Near the Center of the Cylinder,Ⅲis Near the Cylinder Wall

5 结论

针对主轴式滚磨光整加工工艺,通过EDEM-FLUENT耦合仿真并结合实验测试的对比分析,得出以下结论:

(1)滚抛磨块运动轨迹成漩涡状,与工件接触时,运动轨迹发生改变,沿工件两侧表面滑擦一段距离后恢复圆周运动,工件靠近筒壁一侧磨块与工件之间碰撞接触速度最大,靠近筒中心一侧次之正对磨块流处最小,且随着滚筒转速的增大,滚抛磨块更多地沿靠近筒壁一侧滑擦。

(2)滚筒转速较工件加工位置对于滚抛磨块与工件之间的接触力影响较小,由于滚抛磨块与液体介质之间的相对运动,使磨块在液体介质中运动受到阻力作用而导致湿式状态下滚抛磨块的运动速度小于干式情况。

(3)工件正对磨块流处主要发生碰撞作用,沿工件两侧主要发生滑擦作用,由仿真模拟及实验测试可知工件正对磨块流一侧受到的作用力最大,工件靠近筒壁一侧次之,工件靠近筒中心一侧最小。

(4)EDEM-FLUENT 耦合仿真可用于主轴式滚磨光整加工工艺的固液两相流模拟。

由于液体介质的润滑作用,减小了磨块与工件之间的摩擦力,故湿式状态下的接触力较干式状态下的接触力小,实验测试与仿真模拟规律性一致,验证了仿真模拟的有效性,为主轴式滚磨光整加工工艺实际工况对复杂零件的加工提供参考。