某型飞机口盖撞击问题研究

2023-07-25胡益富黄晓霞夏佳丽黎永平

胡益富,黄晓霞,夏佳丽,黎永平

(航空工业洪都,江西 南昌,330024)

0 引言

某小型无人飞机在降落回收接触地面时,飞机顶部的降落伞锁体爆炸将降落伞与飞机分离,与机体连接一侧的锁体将直接砸向飞机机身背部中段。机身中段为油箱,背部油箱口盖采用全复合材料,口盖遭受冲击可能导致油箱破损漏油,将严重威胁飞机正常使用。

复合材料结构在受到外来物冲击,特别是低速冲击时,极易产生各种内部损伤破坏,削弱了复合材料性能。 万玉敏[1]采用实验的手段得出泡沫夹层复合材料抗冲击能力比复合材料层合板好的结论,但冲击问题已成为复合材料发展的主要技术障碍。因此在结构设计中考虑复合材料低速冲击损伤问题,提高结构的抗低速冲击损伤性能就变得非常重要。

复合材料冲击损伤一般分为层内损伤和层间损伤,基于这一点发展出不同的损伤预测模型。

层内损伤的分析采用基于传统应力强度理论的预测模型[2]。该模型是以材料内部某点处的应力水平或一定区域的平均应力水平作为失效准则来判定损伤的产生。由于复合材料损伤破坏机理十分复杂,失效准则往往不具有普遍适用性,因此出现了大量的失效准则,如最大应力失效准则、修正的Tsai—wu 失效准则、Hashin 失效准则、Chang-Chang 失效准则等。

层间损伤的分析基于损伤仅在纤维铺设角度不同的两相邻子层之间的界面处产生、扩展。因此,在可能发生分层的子层间引入一层厚度极薄界面单元,通过界面单元的失效破坏,可以真实有效地模拟预测分层损伤的产生及其扩展过程[3]。

各种损伤模式可能单独或结合在一起发生,众多的损伤破坏因素,给实验研究带来了很大的困难。因此,借助仿真分析软件可以加快产品设计,降低实验成本[4-7]。

本文将采用被广泛使用的瞬态动力学仿真分析软件MSC.Dytran 对油箱口盖进行冲击动力学仿真,前处理软件采用MSC.Patran 软件,不考虑层间破坏,复合材料面板损伤失效采用Chang-Chang 准则。

1 油箱口盖低速冲击分析

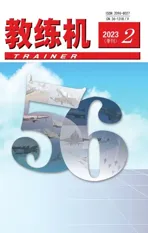

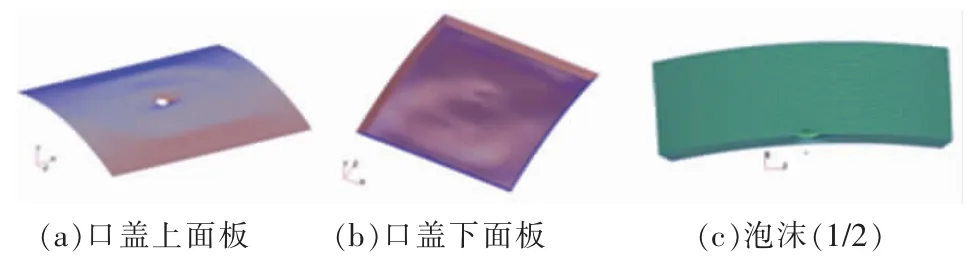

降落伞与机体连接一侧的锁体重量为163.3g,依据降落伞分离高度、爆炸能量换算,相当于锁体从5m高处跌落,即与口盖的撞击速度为9.82m/s。口盖及锁体结构形式如图1 所示。

图1 复合材料泡沫夹芯口盖结构简图

1.1 模型建立

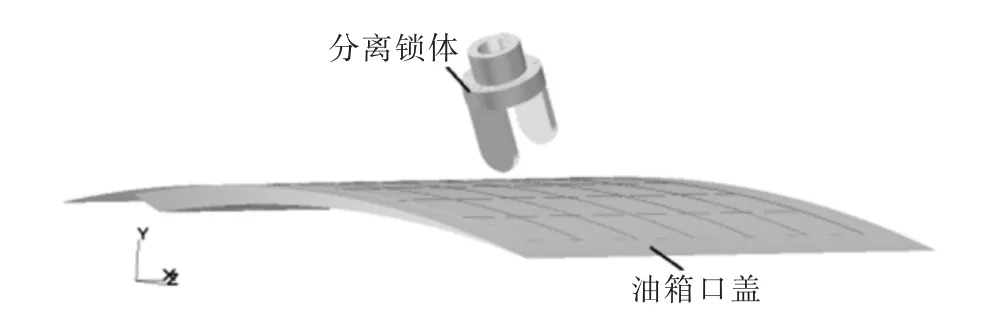

口盖为复合材料泡沫夹芯结构形式,理论重量295.8g。 油箱口盖内、外表面均采用四层碳纤维,单层纤维板厚度0.2mm,单层板材料性能见表1。 内、外表面铺层均为[0/45/90/-45]。

表1 复合材料单层板材料性能

不考虑层间破坏,复合材料面板损伤失效采用Chang-Chang 准则[8],其失效判断如下:

纤维折断:

基体开裂:

基体压缩:

Xt—纵向拉伸强度;Xc—纵向压缩强度;Yt—横向拉伸强度;Yc—横向压缩强度;S—剪切强度。

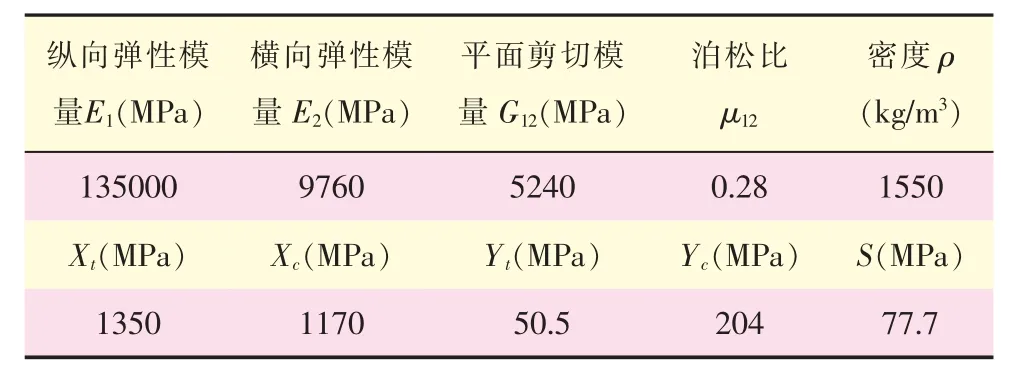

夹芯采用PMI 泡沫,泡沫厚度10mm,材料性能见表2。 泡沫夹芯可认为是各向同性材料,采用最大应力失效准则判断损伤。

表2 泡沫材料性能

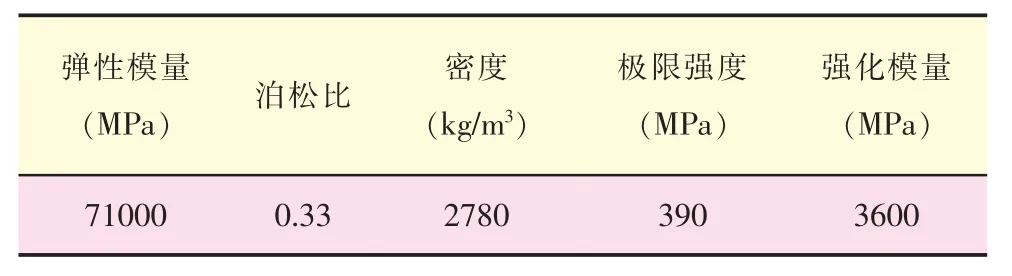

降落伞分离锁体采用刚体模拟,由图1 可以看出锁体两个耳片较为锋利,为严酷考核,需准确模拟,保留其真实外形并使尖端朝下,且位于口盖中部。为真实反映口盖连接惯性,建立部分支持结构。口盖内、外面板采用板元模拟,泡沫夹芯采用体元模拟。计算过程中考虑重力场,有限元模型如图2 所示。

图2 有限元模型

1.2 结果分析

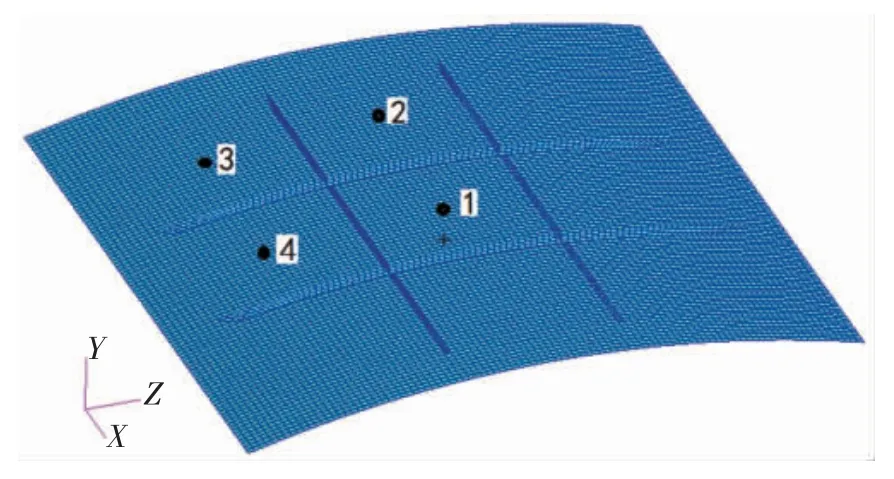

采用MSC.Dytran 瞬态动力学软件,进行分析计算。计算所得口盖变形如图3 所示,上面板被穿透,下面板中部凹陷,泡沫中部被压扁。口盖下面板中部垂向位移时间曲线如图4 所示,最大位移达到12mm。冲击结束后,发生弹性振动,振动结束后,复合材料泡沫夹层板并没有回到初始的未变形形态,而是保留一定的残余变形。 计算表明结构遭受严重破坏,下面板遭受损伤,将导致燃油渗出,必须改进结构。在实际试飞当中,口盖破损表明该仿真计算结果具有一定的可靠性。

图3 口盖变形示意图

图4 口盖下面板中部垂向位移时间曲线

2 口盖方案优化

2.1 全金属方案

由于金属抗冲击能力优于复合材料,尤其是低速冲击,首先对全金属口盖方案进行研究,比较全金属方案是否更轻。为了不改变全机材料体系,口盖材料为LY12 铝合金,材料性能见表3,结构形式如图5 所示。中部布置纵、横两条加强筋,筋条高度5mm,筋条厚度1.5mm。口盖厚度通过冲击图5 中1~4 点保证不破的前提下,优化厚度,最终确定为1.2mm。

表3 LY12 材料性能

图5 金属口盖方案示意图

各冲击点计算结果如图6 所示,最大冲击位移为10.5mm,位于1 号点。 同样存在冲击结束后,发生弹性振动并保留一定的残余变形,由于冲击能量相同,各点残余变形量相当,但金属存在一定延展性,口盖未破损。 比较图4 和图6 可以发现,复合材料口盖残余变形小,振动频率低,吸收冲击能力强。

图6 口盖冲击点垂向位移时间曲线

该金属口盖理论重量为347.1g,较第2 节中复合材料口盖增重51.3g。

2.2 改进方案

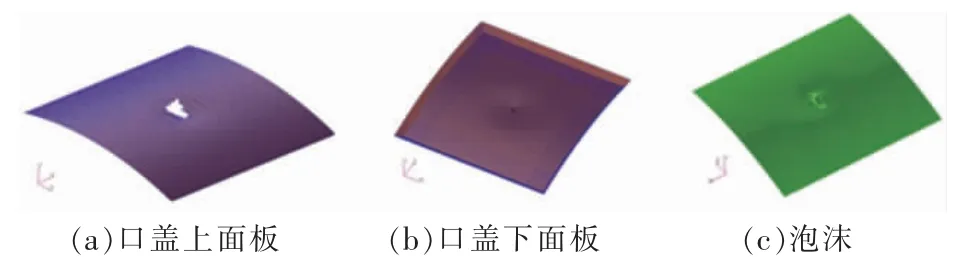

复合材料轻、吸收冲击能力强,金属材料抗冲击、延展性好,将二者结合在工程中已有大量运用,如金属蜂窝夹层结构,金属泡沫夹层结构等。为改进口盖结构,降低渗油风险,基于MSC.Dytran 计算结果,将复合材料口盖下面板改为0.5mm 的LY12 铝合金材料,计算结果如图7 所示。上面板同样被穿透,下面板中部凹陷,泡沫中部被压扁。口盖下面板中部垂向位移时间曲线如图8 所示,与图4 和图6 比较可知,冲击最大位移为5.6mm,明显低于前两种方案;振动幅度较小,残余变形较大,由于口盖与油接触的下表面为金属材料,因而下表面不会受到破坏而渗油。

图7 口盖变形示意图

图8 口盖金属下面板中部垂向位移时间曲线

该方案重量为324.4g,相对全复合材料方案仅增重28.6g,比全金属方案轻。

3 结语

利用MSC.Dytran 有限元软件对某型无人机关键油箱复合材料泡沫夹芯口盖进行低速冲击仿真分析,发现该口盖存在破损渗油风险,通过与全金属方案对比,最终提出将复合材料口盖下表面改为金属材料,既充分利用了复合材料吸收冲击能量的能力,又兼顾了密封性能,保证了飞行安全。