复合材料胶接结构湿态铆接对界面性能的影响研究

2023-07-25王艳丽项国辉陈博毅

王艳丽,项国辉,陈博毅,郑 舰

(1.航空工业洪都,江西 南昌,330024;2.空装驻南昌地区军事代表室,江西 南昌,330095)

0 引言

复合材料可实现一定程度上整体化成型,被广泛应用于航空航天及汽车等多个领域,但复合材料结构仍不可避免地需要与其他部件连接,复合材料连接技术经历了机械连接、胶接连接和混合连接三个发展阶段。其中,机械连接具有连接强度高、便于拆卸维修、抗冲击性能好及可靠性高等优点,但同时存在钻孔导致的应力集中、连接件增重及连接效率低等问题[1]。相比于机械连接,胶接连接具有耐疲劳、耐腐蚀、质量轻、绝缘性好、不产生制孔后的应力集中以及容易实现胶接一体化等优点[1,2]。但胶接强度受结构参数及胶接工艺的影响,其中结构参数包括胶层厚度、胶接长度、结构铺层等,胶接工艺包括胶粘剂选择、表面处理方式、环境条件及接头形式等,影响因素较多,导致胶接强度分散性较大[1]。

因机械连接与胶接存在各自的优缺点,为进一步提高结构连接的性能可靠性及稳定性,出现了多种新型连接方式,其中胶/铆混合连接结合了机械连接的负载优势与胶接的轻质高强,能传递更大载荷且载荷传递路径多[3],能保证一定的接头密封性。胶/铆混合连接相对于单纯的胶接连接,可阻止裂纹的扩展,具有较高的抗疲劳强度[1],相对于单纯的机械连接,又可减小制孔处的应力集中,故成为未来复合材料连接结构重要的发展方向。

在胶/铆混合连接的前提下,为掌握复合材料件与金属件在胶粘剂不同固化条件下胶接时对其界面性能(剪切强度)的影响,规划并开展了相应试验。 结果表明,相对于胶粘剂完全固化后进行制孔铆接,胶粘剂未完全固化铆接即湿铆时,可显著提高剪切强度,同时缩短制造周期,降低制造成本,为之后相似领域复合材料件与金属件的连接方式提供一定的参考依据。

1 试验材料及方案

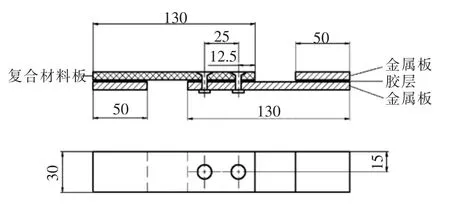

试验复合材料件为平板件,预浸料材料型号为UC125/9A16;铺层角度为[0/0/0/45/-45/0/0/0/45/-45/0/0/90]S,共计26 层,厚度3.12mm;平板上标识0°铺层方向。 铝合金试板为平板件,材料为2A12-CZ。 复合材料试板和铝合金试板的胶接使用室温固化厚胶层高韧性结构胶粘剂J-135,胶粘剂固化厚度0.2mm。铝合金试板与复合材料试板胶接前要求表面混酸阳极化处理;复合材料试板与金属试板搭接长度为50mm;2 个钢铆钉HB6319 直径φ4mm,连接边距12.5mm,铆钉间距25mm。剪切强度试验前需实测并记录胶接区的长度、宽度和胶层厚度范围。

试样制备示意图见图1,试样选用材料及尺寸见表1。

表1 试样制备材料

图1 剪切强度试验件胶接示意图

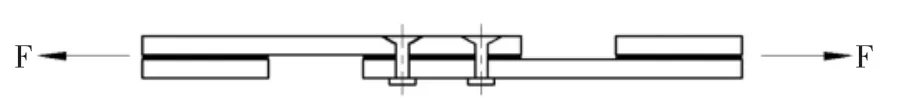

试验环境为室温干态,温度23±2℃,相对湿度50%±10%RH。以不大于4mm/min 的速度稳定加载进行剪切试验。 剪切强度试验件加载示意图如图2。

图2 剪切试验加载示意图

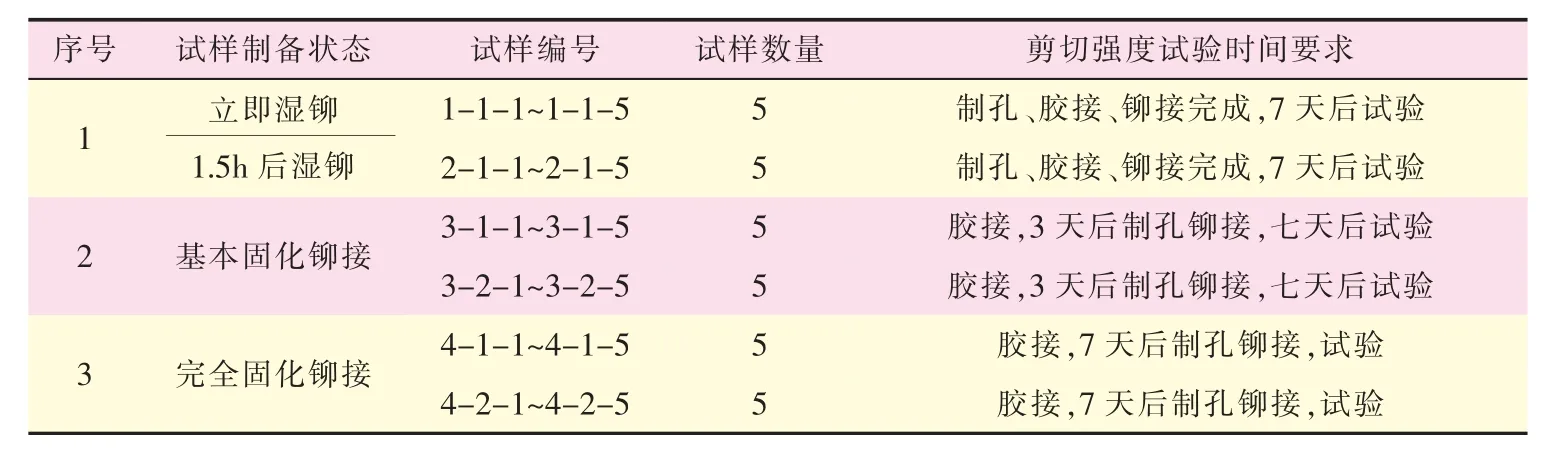

试样制备分湿铆、基本固化铆接和完全固化铆接三种状态,考虑到实际工艺方案存在胶粘剂固化状态的时效性,湿铆设置一组1.5h 后湿铆试验,为铆接预留操作时间。每种状态的试样编号和数量等信息见表2。

表2 试样制备状态

1) 湿铆状态指按图1 制2-φ4.1mm 铆钉孔,再按图1 和相关要求进行胶接, 然后铆接,7 天后做剪切强度试验。

2) 基本固化铆接状态指按图1 和相关要求进行胶接,再在胶接处施接触压力进行固定以保证胶层厚度均匀并保持3 天,然后制孔铆接,7 天后做剪切强度试验。

3) 完全固化铆接状态指按图1 和相关要求进行胶接,再在胶接处施接触压力进行固定以保证胶层厚度均匀并保持7 天,然后制孔铆接,7 天后做剪切强度试验。实际剪切试验过程如图3 所示。

图3 实际剪切试验过程图

2 试验结果及分析

处理分析记录试验数据,经计算得到各试样等效剪切强度,见表3,试样剪切试验破坏模式如图4所示。

表3 试样等效剪切强度

图4 试样破坏模式图

由所有试样剪切试验后的形貌分析可知,胶接层一定发生破坏,故破坏模式主要有以下两种:

1) 胶接层受剪切破坏,铆钉受剪切弯曲变形;

2) 胶接层受剪切破坏,复材板与铆钉连接处应力集中发生挤压破坏。且由编号可知,当破坏模式为铆钉完全变形时,剪切强度为同小组试样最低值,为使剪切强度尽可能大,破坏模式应倾向于使复合材料件受铆钉挤压破坏。

处理数据得到不同状态试样界面性能对比数据见表4。

表4 不同状态试样界面性能对比

由表4 可知,对比完全固化铆接方案,基本固化铆接方案试样的平均等效剪切强度提高11.80%,最小等效剪切强度提高17.27%,原因可能是胶粘剂完全固化时再进行铆接会破坏胶接面的连续性,而未完全固化时进行铆接,因胶粘剂的粘弹性,具有一定的抗胶接面损伤能力,故剪切强度较完全固化后铆接有所提升。胶接后立即进行铆接,因胶粘剂流动性较好,胶粘剂渗透进制孔铆接面的胶接面积更大,故剪切强度提升50%左右,但因胶粘剂无法定型,存在操作不便等问题。 考虑胶粘剂时效性,在胶接后1.5h 进行铆接,此时胶粘剂有一定固化度,粘性增大,操作上较立即湿铆更加方便,但铆接时易造成胶接面存在气泡等间隙,破坏胶接面的连续性,故剪切强度较完全固化后铆接增幅不明显。综上所述,基本完全固化铆接和制孔胶接后1.5h 内铆接较完全固化后铆接剪切强度更高,可根据实际工艺操作进行选择。

3 结语

根据室温胶接不同固化状态紧固件安装界面性能试验所得数据,对比了完全固化铆接、基本固化铆接和湿法铆接三种方案试样的等效剪切强度。分析结果表明,基本固化铆接和湿法铆接这两种工艺方案试样界面剪切性能均优于完全固化铆接方案。后续结构装配工艺方案可根据实际施工便利性选择基本固化铆接或湿法铆接提升界面剪切性能,从而替代完全固化铆接。