管接嘴零件柔性加工工艺研究

2023-07-25罗赛南方树言邓云发

罗赛南,方树言,邓云发,宋 洁

(1.空装驻南昌地区军事代表室,江西 南昌,330095;2.航空工业洪都,江西 南昌,330096)

0 引言

随着科学技术水平的发展迅速,在各工业领域中生产和使用的阀体和管路连接头等零部件日益增多,这些零件包括直通管、直角弯头、三通管、四通管等,过去对三通管生产方法多采用焊接、铸造、机械加工的方式,并且在机械加工的过程中采用普通的配套工装和夹具,这些都大大降低了零件的加工精度[1-2]。随着加工水平的日益提高,针对管接嘴类零件的加工中,夹具在夹紧零件的过程中往往容易使工件变形,从而造成加工后的零件产生误差[3-4]。因此,选择合理的夹紧装置尤为重要,这样既能减少夹具的夹持面,又能保证所需的最大夹紧力,从而生产出合格的零件[5-6]。 在众多夹紧装置的选择中,工件在装夹过程中的变形规律需要研究,但以往文献很少对该方面进行研究。以三通管为例,针对三通管典型的加工方案进行研究分析,为管接嘴类零件的加工提供高效快捷的加工方法。

1 零件装夹方案设计和仿真分析

1.1 零件装夹方案设计

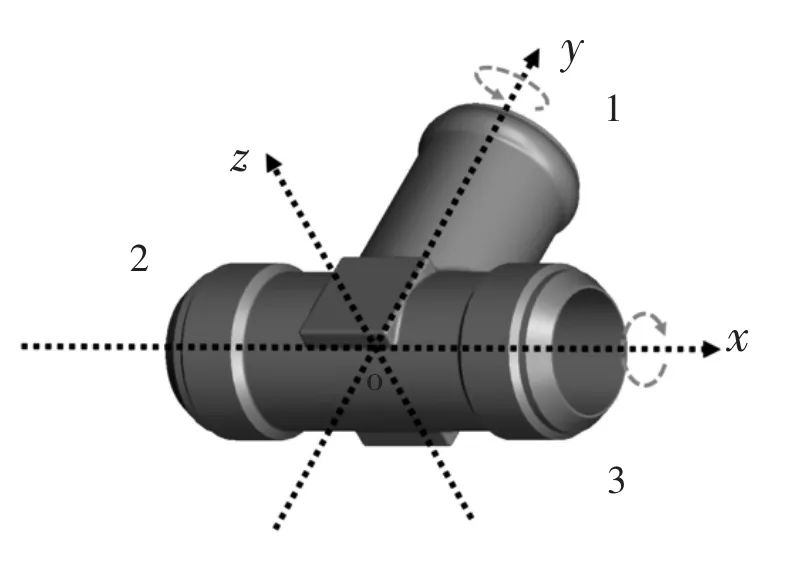

对三通管进行夹紧变形的分析,利用分度卡盘来作为夹紧装置,从而研究确定合理的装夹方案。三通管坐标系如图1 所示,以回转中心轴线相交的点作为坐标原点o,其中,x 轴、y 轴分别表示管接头的轴线,卡盘工作台与回转轴线重合的轴线表示为z 轴。另外,y 轴正向用1 端表示,x 轴负向用2 端表示,x 轴正向用3 端表示。

图1 三通管坐标系

三通管装夹在分度卡盘上的相对位置示意图如图2 所示,三通管装夹时,z 轴方向表示卡盘零件相对位置,分度卡盘的下夹头安装在分度旋转轴上,并且与其固联,上夹头安装在夹头座上且随工件旋转。

使用分度卡盘对零件进行加工时,其中,零件需要完全定位在下夹头上。 在设计工件的下夹头造型时,有两种方式,分别为U 形夹头与工件为面接触方式和V 形夹头与工件为线接触方式,这两种夹头都限制了工件的六个自由度,而U 形夹头与工件接触面积较大。上夹头可以采用与下夹头相同的内腔面,也可以采用平压头,采用U 形或V 形上夹头可以提高工件定位准确度,而平压头具有如下几个优点:

1) 易于制备;

2) 适应范围广;

3) 由于上夹头绕z 轴旋转的自由度并未限制,因此使用平压头可以避免夹头错位压伤工件表面。图3 为四种装夹方案示意图,其中方案(a)为U 形下夹头与平压头装夹,方案(b)为U 形下夹头与U 形上夹头的装夹,方案(c)为V 形下夹头与平压头装夹,方案(d)为V 形下夹头与V 形上夹头的装夹。

1.2 零件装夹仿真分析

采用Solid Works 软件分别对工件和夹具建立模型并装配,采用ABAQUS 软件对工件装夹变形进行仿真分析,图4 表示对图3 工件装夹方案进行分析工件和夹头的应力云图输出,发现上、下夹头均为U形头时,夹具与工件的接触面积最大,此时的工件所受到的应力最小。

图4 三通管在U 型下夹头及平压头装夹的应力变形仿真云图

2 零件加工工艺研究分析

2.1 切削力、夹紧力作用下的加工误差分析

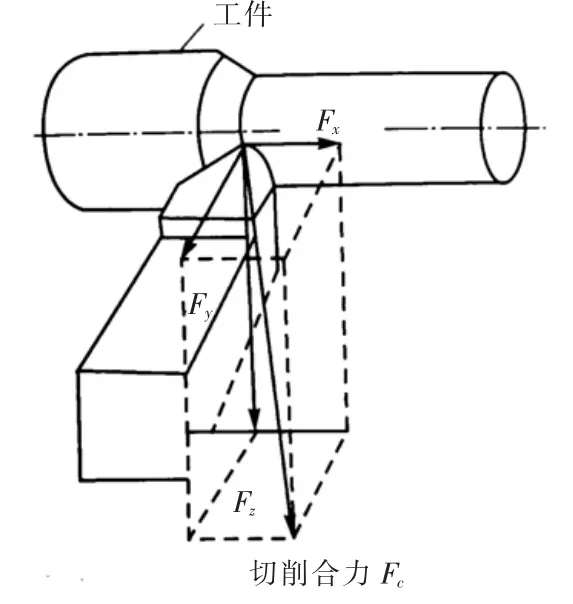

管接嘴类零件的加工过程中,除了夹具在装夹过程中的应力会给零件加工带来误差外,零件加工过程中的切削力也会影响零件的加工精度,加工过程中的切削力Fc来源于刀具在切削时受到工件的弹塑性变形力以及摩擦力,这些力可以分解为如图5 所示相互垂直的三个分力,即进给抗力Fx(轴向力),切深抗力Fy(径向力),主切削力Fz(切向力)。

图5 外圆车削时的切削力及其分解

影响切削力大小的因素包括工件材料、切削用量、刀具相关参数以及切削液等,其中切削用量主要包括切削深度ap、进给量f、切削速度vc。目前,常用经验公式计算切削力,加工时,利用测力仪测出切削力,再将测得数据适当处理,得到切削力的经验公式,其形式为:

式中, 系数CF取决于工件及刀具材料,xF、yF、zF是各切削用量的指数。

根据车削用量推荐表,选定外圆半精加工时的切削用量为:ap=1.5mm,f=0.18mm/r,vc=250m/min,代入经验公式进行计算,则Fx=75N,Fy=74N,Fz=262N,为了方便不同切削力下的工件变形情况对比,按照表1中的切削力数值进行仿真计算。

表1 仿真分析切削力数值选用表

图6 所示为A、B、C、D 四个点所在横截面,图中外侧虚线表示零件的原加工面,为标准圆;外侧实线表示在夹紧力和切削力作用下变形的零件外圆面;内侧虚线表示理想加工轨迹,为标准圆;内侧红色实线表示加工后发生回弹的零件外圆表面;图中剖面线的区域表示加工中铣切的部位。

图6 横截面

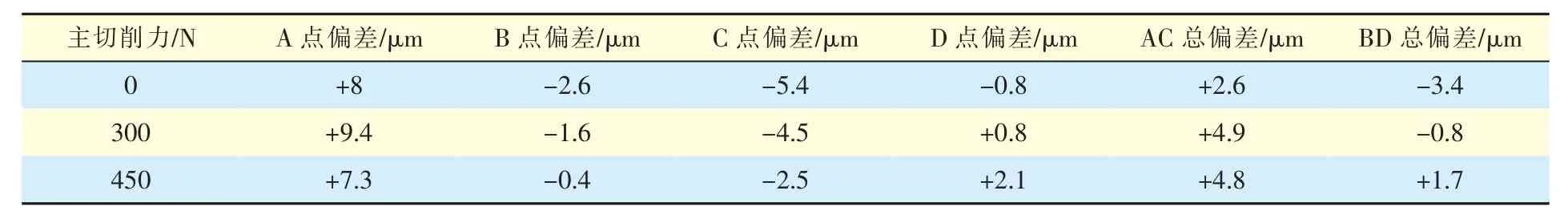

零件外圆面的误差值如表2 所示,其中正值代表预测值比理想值大。模型数据分析表明:零件加工过程中,直径AC 方向所受切削力变化影响最大。

表2 零件外圆面的误差值预测汇总表

2.2 加工离心力测试分析

液压分度卡盘采用液压油缸施加夹紧力,优点是可以获得较大的、平稳的夹紧力,且操控简单。但在加工过程中,油液压力保持不变时,由于离心力的影响,实际施加的夹紧力会减小,当主轴转速较低时,夹紧力减小量较少,通常可以忽略,当主轴转速较高时,夹紧力减小量较大,影响切削效果,针对液压分度卡盘夹紧力受离心力影响设计了一套夹紧力检测系统,对夹紧力损耗进行量化分析。为获取液压卡盘旋转状态下的动态夹紧力,搭建无线测力系统,实现夹紧力的信号采集及数据的无线通讯。测力系统组成包括传感器与测试工装、信号处理与传送模块、供电模块等。

传感器外形尺寸如图7 所示,其材质为不锈钢,灵敏度为2mV/V,量程为1.5T。 为保证安全,根据液压卡盘的接口尺寸为传感器设计工装夹具,下夹具尺寸如图7 中(b)所示,上夹具尺寸如图7 中(c)所示,图7 中(d)为装配完成后的实物图。

图7 传感器尺寸与实物图

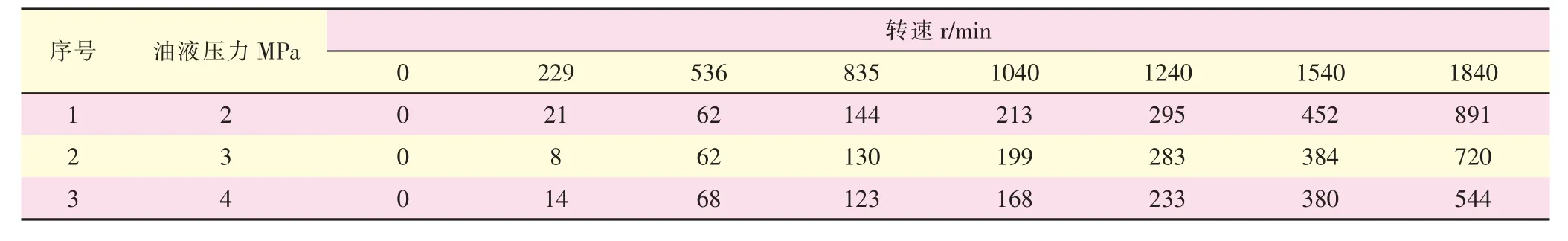

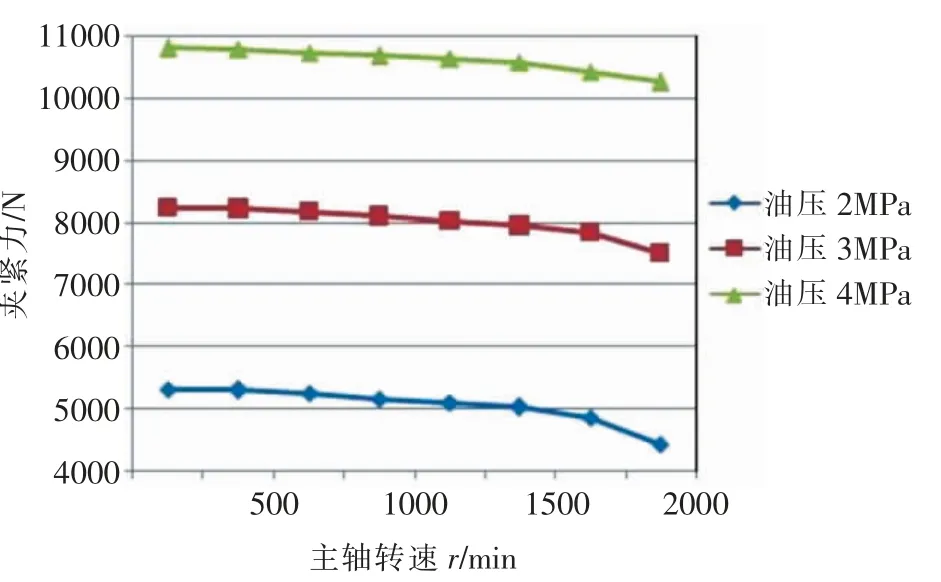

采用STM32F4 核心板作为系统处理器进行处理,其中模块的采集电压信号范围0V~+3.3V,反馈电阻阻值选择为330Ω,此时放大倍数约为304 倍;当传感器5V 供电时,放大后的理论最大信号电压为3.04V。将传感器安装到分度卡盘上,分别改变油液压力、主轴转速,并读出夹紧力数值,分度卡盘夹紧力测试结果如表3,夹紧力与油液压力之间的关系如图8 所示,从中可知,油液压力越大,夹紧力损失越小。表4 表示转动状态下卡盘夹紧力损失的数值,由此可知,夹紧力受离心力影响有一定损失,夹紧力损失随转速增大呈指数增大。

表3 分度卡盘夹紧力测试结果

表4 分度卡盘夹紧力损失汇总

图8 不同转速下夹紧力折线图

3 结论

1) 管接嘴零件的加工过程中,加工精度受到装夹过程中的应力和切削力的影响;采用U 形上、下夹头时,夹具与工件接触面积最大,工件应力最小。

2) 工件受切削力加工时,径向力工件影响较大。

3) 夹紧力受离心力影响有一定损失,夹紧力损失随转速增大呈指数增大;

4) 夹紧力损失跟油液压力还有相关性,油液压力越大,夹紧力损失越小。