新型列车侧墙内装板声学分析、优化及应用∗

2023-07-13任林旸王瑞乾张学飞周虹希钱日成

任林旸 王瑞乾,2 张学飞 周虹希 钱日成

(1 常州大学机械与轨道交通学院 常州 213164)

(2 西南交通大学牵引动力国家重点实验室 成都 610031)

0 引言

近年来随着我国城市轨道交通的快速发展,高速列车噪声振动问题[1−2]已然成为了影响乘客乘坐舒适性的主要因素之一,并对高速列车在运输行业内的竞争力产生了负面影响[3]。高速列车普遍使用多层复合结构作为车体[4−5]。现有车体结构的隔声和声辐射特性研究多集中在波纹铝型材[6−7],而对内装结构声学特性的研究却较少。然而,内装结构是车体的重要组成部分,直接面向车内一侧,其声学性能的优劣对车内声场仍有不小的影响[8]。常见的内装板有木质胶合板、蜂窝板、玻璃钢等。除蜂窝板外,其他内装板均为密实结构,密度较高,通常使用粘贴隔声垫[9−10]、喷涂阻尼浆[11]等方式对整体声学性能做进一步优化[12]。而为了契合当今社会环保、轻量化与节能的主题,轨道车辆迫切需要开发与应用新型减振降噪材料。

橡胶泡棉是一种以丁基橡胶、聚氯乙烯等为主要材料,经高温溶解后加入增稠剂与发泡剂,经过发泡而得到的一种新型高分子复合材料,其相较于传统夹层材料质量更轻、体积也较小、成本更低廉。针对橡胶泡棉的组合结构声学实验中表明其吸隔声性能优异,在噪声控制方面具有广阔的应用前景,然而国内外对该材料在声学性能方面的应用研究较少。本文以橡胶泡棉为芯材、铝质薄板作为蒙皮的三明治夹芯板为研究对象,开展其声学特性的分析、优化和应用研究。

本文基于混合有限元-统计能量分析(Finite element-statistical energy analysis,FE-SEA)计算方法,分别建立橡胶泡棉夹芯板的隔声预测模型和声辐射预测模型,将其与实验结果对比,验证模型的可靠性,并利用预测模型探究橡胶泡棉孔隙率与芯皮厚度比对整体声学性能的影响规律。进一步地,提出对橡胶泡棉夹芯板的声学优化方案,最后与传统芯层材料在实车组合结构中的应用效果进行实验对比和分析。研究结果可为橡胶泡棉夹芯板在列车上的工程应用提供数据参考。

1 橡胶泡棉夹芯板声学建模与实验验证

所用的橡胶泡棉夹芯板样件的尺寸为985 mm×970 mm×14 mm,其中芯材为Armacell公司生产的Armasound RD 240橡胶泡棉,密度为240 kg/m3,厚度为10 mm;上下蒙皮均为5052-H32 铝板,密度为2700 kg/m3,厚度为2 mm。芯材及板件截面如图1 所示,夹芯板与工装间用油泥密封,蒙皮前后为实际声场环境。

图1 橡胶泡棉夹芯板截面图Fig.1 Cross section of rubber foam sandwich panel

1.1 声学预测模型

基于混合FE-SEA 方法,在声振分析软件中分别建立橡胶泡棉夹芯板隔声预测模型与声辐射预测模型。橡胶泡棉夹芯板的芯材和蒙皮尺寸、密度与实际样件尺寸相同,另外,橡胶泡棉芯材的弹性模量为3.2 GPa,泊松比为0.24,蒙皮弹性模量为7.1 GPa。

其中,隔声预测模型的FEM 平板单元总数为10010 个,可满足上限频率3150 Hz 的精度计算要求,板的边界采用自由边界条件,将实测阻尼损耗因子赋予夹芯板子系统,并根据混响室和半消声室实际容积建立两个声腔,赋予其实测房间吸声系数。声辐射预测模型的FEM 平板单元总数同样为10010个,可满足上限频率为3150 Hz的精度计算要求,板的边界仍采用自由边界条件。选取与声辐射实验中相同激励点位置在485 mm×350 mm 处加载单位力,半无限流场子系统距夹芯板有限元模型表面为500 mm,用于接收夹芯板受激励后产生的辐射噪声,媒质为空气,密度为1.21 kg/m3,空气声速为342 m/s。

1.2 声学实验与模型验证

橡胶泡棉夹芯板的隔声特性实验采用声强法[13]在混响室-半消声室中进行。混响室(声源室)和半消声室(接收室)的容积分别为5414 mm×4100 mm×3300 mm 和12000 mm×6000 mm×3500 mm。声源室与半消声室测试现场如图2(a)与图2(c)所示。

图2 橡胶泡棉夹芯板声学特性测试现场Fig.2 Field test of acoustic characteristics of rubber foam sandwich panel

在混响室使用B&K 4292 型12 面无指向声源输出白噪声作为激励,测试频率范围100∼3150 Hz。在混响室内无规则布置6 个B&K 4190 型传声器测得室内平均声压级LP1。在半消声室一侧将夹芯板表面划分为9 个均匀网格,使用B&K 3599 型声强探头对橡胶泡棉夹芯板进行法向声强测试,按S 型路线进行逐格扫描,计算平均法向声强级LIn。最后,依据式(1),计算得到被测样件的隔声量,单位为分贝(dB):

式(1)中:Sm为测量面的总面积,S为实验中的被测试件的面积。

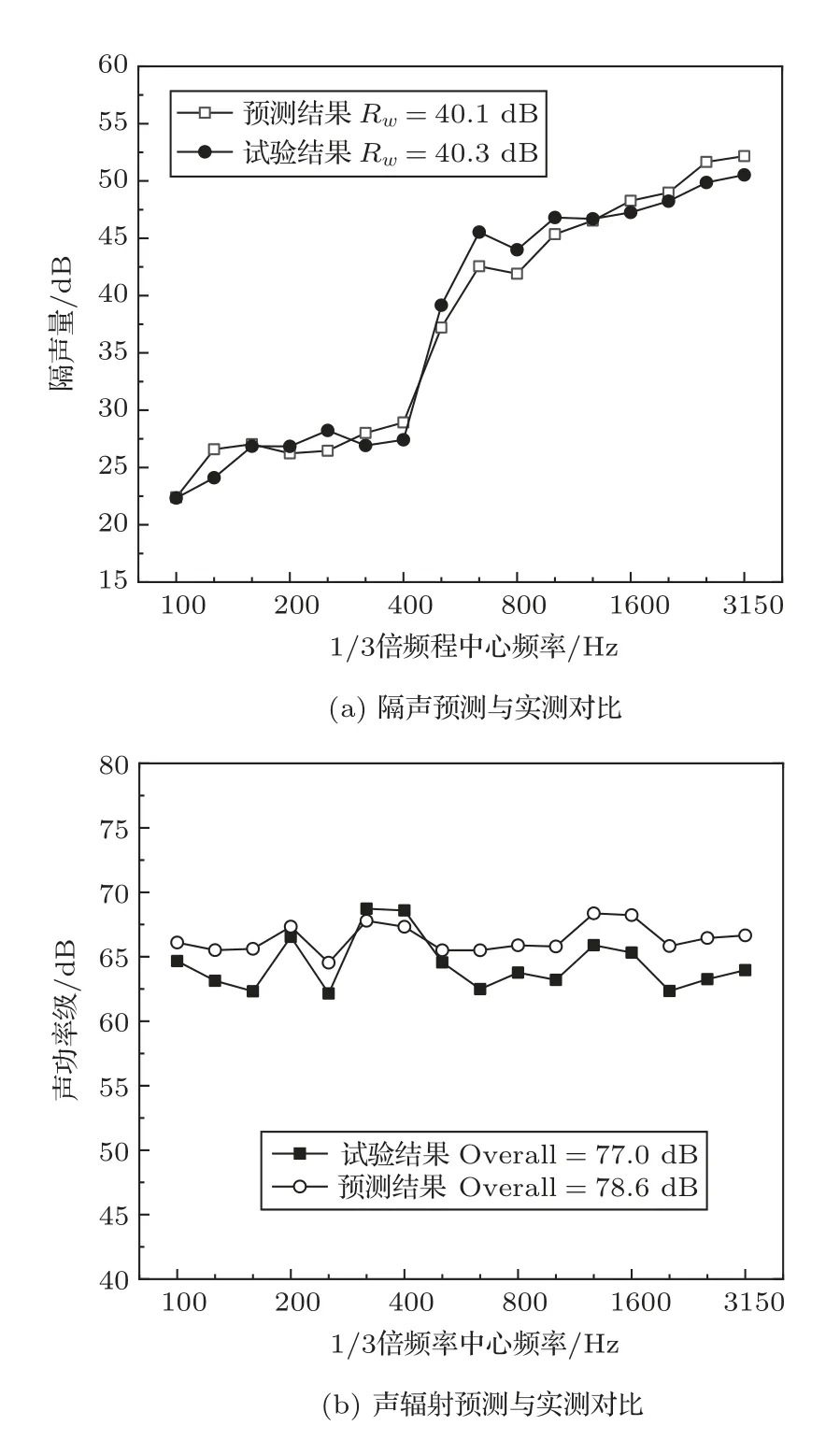

橡胶泡棉夹芯板的隔声测试结果与实验结果对比如图3(a)所示。可见实测隔声量频率曲线在低频段较小,为22∼28 dB,在400∼630 Hz 段快速上升,在630 Hz 以上频段,隔声量基本达到45 dB 以上。隔声曲线的预测值与实验值在整体上较为接近,二者最大差值出现在630 Hz 处,为2.9 dB,且计权隔声量Rw[14]仅相差0.2 dB,说明该隔声量预测模型是有效的,可以使用该模型进行进一步的隔声特性研究。

图3 隔声与声辐射特性的预测与实测结果的对比Fig.3 Comparison between the predicted and measured results of sound insulation and acoustic radiation characteristics

仍然基于声强法在混响室-半消声室中进行振动声辐射实验,将橡胶泡棉夹芯板安装于混响室-半消声室的洞口,于混响室一侧使用激振器对橡胶泡棉夹芯板随机点加载白噪声力激励。在半消声室一侧夹芯板表面划分为均匀的9 个网格,使用B&K 3599 型声强探头对橡胶泡棉夹芯板进行法向声强测试,按S型路线进行逐格扫描,声源室与半消声室测试现场如图2(b)与图2(c)所示。对于板件而言,振动辐射到半空间的声功率可由式(2)获得:

式(2)中:σ为板的声辐射效率;S为板的表面积;ρ为空气密度;c为空气中的声速;υ为板件表面振速。

橡胶泡棉夹芯板在1/3 倍频程单位力下的振动声辐射实验结果与预测结果如图3(b)所示。从总值上看,二者相差1.6 dB;从曲线上看,实测辐射声功率在60∼70 dB 之间,并在315 Hz 达到峰值68.7 dB。由于夹芯板四周和洞口工装之间的安装条件较为复杂,并非理想的自由边界,其难以在模型中实现精确的模拟,而边界条件对于振动的影响较大,因此预测值与实验值在个别频段内有3 dB 左右的差距。然而预测与实测曲线的变化趋势总体上仍较为接近,因此可判断该预测模型是有效的,可用于声辐射特性的进一步研究。

2 声学特性参数分析及优化

利用所建立的模型,对不同参数下橡胶泡棉夹芯板的声振特性进行预测。在实际工程中,在材质不变的前提下,通常评估结构成型时的芯材孔隙率与芯皮厚度比对于夹芯板声振特性的影响。

2.1 芯材孔隙率的影响

在橡胶泡棉厚度为10 mm、弹性模量为3 GPa、泊松比为0.2 的情况,仅改变橡胶泡棉孔隙率,对橡胶泡棉夹芯板的声学特性进行预测。预设橡胶泡棉孔隙率分别为83%、67%、50%、33%、17%;对应橡胶泡棉的密度为120 kg/m3、240 kg/m3、360 kg/m3、480 kg/m3、600 kg/m3。隔声量预测结果与声辐射预测结果见图4。

由图4(a)可以看出:随着芯材孔隙率的减小,其密度在逐渐增加,总体隔声水平提升较为明显。另一方面,随着芯材孔隙率的减小,各频率隔声量的增速在逐渐变小,实际上表明了密度的增加对于隔声量提升的贡献在逐渐降低。由图4(b)可以看出:随着芯材孔隙率的减小,辐射声功率相应的呈下降趋势,以中低频的降幅更加明显,而高频的降幅稍小;另一方面,随着孔隙率的降低,其对于辐射声功率的影响也会逐渐减小,降幅逐渐减小。辐射声功率主要受材料阻尼的影响,当孔隙率减小,即密度提高时,阻尼也随之提高,辐射声功率随之降低。

2.2 芯皮厚度比的影响

选取橡胶泡棉密度为240 kg/m3,铝蒙皮厚度为2 mm 不变,探究橡胶泡棉芯材与铝蒙皮的厚度比对夹芯板声振特性的影响。预设芯皮厚度比分别为4:1、5:1、6:1、7:1、8:1,对应的橡胶泡棉厚度为8 mm、10 mm、12 mm、14 mm、16 mm。隔声量与声辐射预测结果见图5。

由图5(a)可以看出:随着芯皮厚度比的提高,橡胶泡棉夹芯板隔声量呈略微上升趋势,仅在250 Hz以下和1600 Hz以上的提高量稍明显。总体而言,厚度比的改变对橡胶泡棉夹芯板隔声量的影响较小,通过增加芯材厚度来提高整体隔声水平的方法的效费比偏低。由图5(b)可以看出:随着芯皮厚度比的提高,橡胶泡棉夹芯板的辐射声功率相应降低,其在160 Hz 以下的低频降幅不明显,而在200 Hz 及315 Hz以上的高频降幅较为明显。这主要缘于芯皮厚度比的增加会导致材料的阻尼提高,从而使得辐射声功率随之降低。另一方面,当芯皮厚度比持续增加时,也可见声辐射功率的降幅在减小。

2.3 基于敷设阻尼层的声学优化

优化橡胶泡棉夹芯板的隔声性能与声辐射性能,一般通过增加系统阻尼来进行。在工程实践中,通常优先考虑在橡胶泡棉夹芯板中敷设黏弹性阻尼材料的方法。综合2.1 节与2.2 节中芯材孔隙率与芯皮厚度比对声学性能影响的探究结果,并结合工程实用背景,选用效费比最高的厚度为12 mm、孔隙率为67%(对应密度为240 kg/m3)的橡胶泡棉以及两块2 mm 厚的铝蒙皮组装成夹芯板。在橡胶泡棉夹芯板中的不同位置尝试敷设1 mm 厚阻尼层(图6 中黑色部分),所调查的阻尼层敷设位置分别位于蒙皮外侧(工况1)、芯材中心(工况2)、蒙皮与芯材之间(工况3),如图6 所示。计算时,选用声学软件VA one中自带的密度为1100 kg/m3的硬橡胶(Hard rubber)作为阻尼层材料。图7给出了优化后的声学特性对比结果。

图7 敷设阻尼层对橡胶泡棉夹芯板的优化效果Fig.7 Optimization effect of laying damping layer on rubber foam sandwich board

由图7(a)可以看出:与未敷设阻尼的夹芯板相比,3 种工况下的夹芯板隔声量与计权隔声量都有一定的提高。其中工况1 在铝蒙皮外侧敷设1 mm阻尼层后,夹芯板的计权隔声量较其他两种工况更高,达到了41.2 dB。在100∼315 Hz 频段隔声量主要由阻尼与质量控制,因此在该频段下3 种工况相较于未敷设阻尼的夹芯板隔声量差距较小,而在中高频段隔声量的提升则更为明显。隔声性能的影响因素主要包括两方面。首先,阻尼的增加主要提高了低频隔声性能,且总质量随之增加,也有助于隔声性能的进一步提高。另一方面,对于阻尼敷设位置的影响,实际上也会改变芯层多孔材料的流阻,进而改变了材料吸声性能,也会对隔声性能造成影响。

由图7(b)可以看出:与未敷设阻尼层相比,3种工况下橡胶泡棉夹芯板的声功率级与总声功率级的降幅都较为明显。工况1 在下蒙皮外侧敷设1 mm 阻尼层后,总声功率级相较于其他两种工况更小,为77.4 dB,且对比未敷设阻尼的情况下,降幅达到了0.7 dB。

综上,当1 mm 橡胶阻尼层敷设在远离声源侧的铝蒙皮外侧(工况1)时,对隔声量的提高及辐射声功率的降低最为有效。

3 组合结构应用效果的实验分析

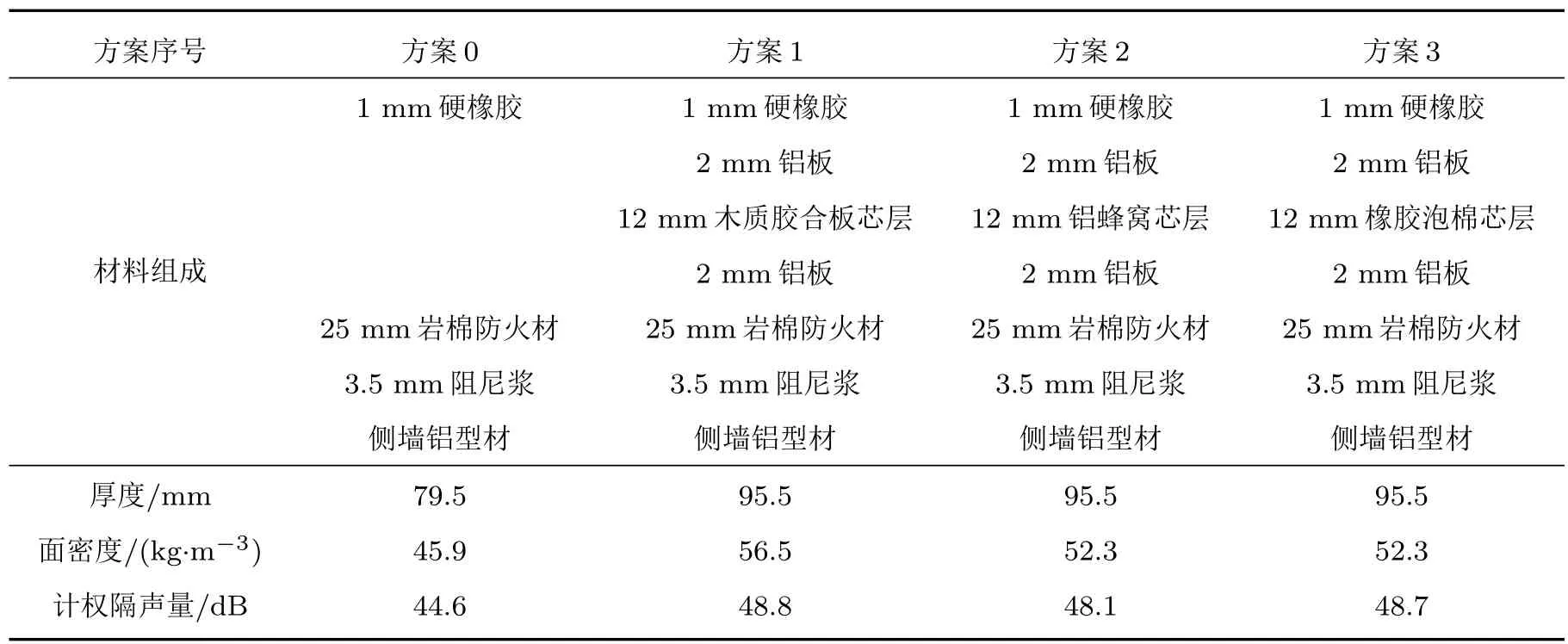

为了评价橡胶泡棉夹芯板的实际应用效果,现将前述最优复合结构(2.3 节中工况1)应用于某型高速列车侧墙组合结构的声学设计中,并将其与另外3 种侧墙组合结构方案(两种传统内装板材的方案以及一种不包含任何内装板材的背景方案)进行对比分析。表1 给出了4 个对比方案的材料组成,图8 进一步给出了4 个组合方案的截面照。可见4个方案的区别仅在于内装板芯层材料的不同,并由此带来了整体方案面密度的不同。仍采用双混响室法,开展4 个组合方案的隔声特性实验,侧墙铝型材一侧面向声源室。声源室的声波传播至铝型材表面时,也会引发结构表面的振动,振动进一步传播至内装板一侧,向接收室辐射噪声,因此对结构整体的隔声实验结果,可在一定程度上评价隔声和声辐射两种声学特性的总体效果。

表1 3 种侧墙组合结构的材料组成及参数Table 1 Side wall combination schemes of different core materials

图8 4 种侧墙组合结构截面图Fig.8 Section drawings of four side wall composite structures

隔声实验结果如图9所示。从频率曲线上看,方案1、方案2 和方案3 的隔声量都明显高于不含任何内装板件的背景方案0,主要体现在1000 Hz以下中低频段。对于3种包含了内装板件的侧墙组合方案,在100∼315 Hz 低频段,方案1 的隔声量最高,方案3 的隔声量次之,方案2 的隔声量最低,这是由于在低频质量控制区,主要受质量定律的影响;方案1的面密度明显高于其他两个方案,而方案3与方案2的面密度相同;但方案3 隔声量略高于方案2,推测原因在于橡胶泡棉相较于铝蜂窝芯层,其吸声性能更佳,阻尼更大。在500∼1250 Hz,出现了显著变化,方案1 和方案2 有低谷产生,而方案3 未出现明显低谷,进一步凸显了橡胶泡棉夹芯板优良的阻尼效果。

图9 不同芯材的侧墙隔声特性实验结果Fig.9 Test results of sound insulation characteristics of side walls with different core materials

为了更加直观地体现各内装板件在轻量化设计角度的减振降噪效果,以“效费比”这一参量做进一步评价。这里的效费比,指的是相较于背景方案0,优化方案每增加单位面密度,从而引起的计权隔声量的增加量,单位dB/(kg/m3)。由此可以计算出方案1 的效费比为0.396 dB/(kg/m3),方案2 的效费比为0.547 dB/(kg/m3),而方案3 的效费比为0.641 dB/(kg/m3),这说明增加相同质量情况下,橡胶泡棉能提升更多的隔声量,相较于传统内装板材在结构隔声轻量化设计中更具优势。

4 结论

本文基于混合FE-SEA 法建立了橡胶泡棉夹芯板的隔声与声辐射预测模型,并分别与实验结果进行对比分析,验证模型的有效性;进一步探究了芯材孔隙率与芯皮厚度比对于橡胶泡棉夹芯板声学特性的影响规律,并通过敷设阻尼层进行了声学优化;最后在侧墙组合结构的声学设计中通过实验评价了其使用效果。结果证明:(1) 随着芯材孔隙率的减小,密度的增加,橡胶泡棉夹芯板总体隔声水平提高明显,辐射声功率也相应降低,并且隔声量增加幅度与辐射声功率下降幅度也逐渐变小。(2) 随着芯材和蒙皮厚度比的提高,橡胶泡棉夹芯板隔声量呈略微上升趋势,辐射声功率也随之降低,通过增加芯材厚度来提高夹芯板减振降噪效果性价比较低。(3) 1 mm 阻尼层敷设在远离声源端的蒙皮外侧效果最佳,优化后夹芯板计权隔声量上升0.7 dB,总辐射声功率级下降0.7 dB。(4) 相较于传统木质胶合板和铝蜂窝板,橡胶泡棉夹芯板相较于传统内装板材在结构隔声设计中具有轻量化优势。