Inconel 718合金激光熔覆Stellite3/Ti3SiC2复合涂层摩擦学性能研究

2023-07-10贺泊铭刘秀波张诗怡

贺泊铭, 刘秀波,*, 张诗怡, 祝 杨, 张 林

(1.中南林业科技大学 材料表界面科学与技术湖南省重点实验室, 湖南 长沙 410004;2.安徽工业大学 先进金属材料绿色制备与表面技术教育部重点实验室, 安徽 马鞍山 243002)

Inconel 718是一种工业领域常用的镍基高温合金[1],被广泛应用于各种工业零部件制造.虽然在一定温度范围内具有较好的综合性能,但由于其长期在高温和高压等恶劣环境下使用,合金结构件经常因磨损以及疲劳而失效[2],从而降低使用寿命,直接将其报废还会增加生产成本,因此提高Inconel 718合金在高温下的摩擦学性能具有重要意义.

目前广泛使用的表面改性工艺为激光熔覆技术,通过用激光束在材料表面制备涂层的方法来提高材料特定性能,优点是选材范围广、冷凝速度快以及可以实现对材料表面的精确强化.王涛等[3]为了对A3钢上所制备的Inconel 718涂层性能进行研究,在激光熔覆试验中设置不同扫描速度,试验发现:当激光扫描速度为14 mm/s时,涂层耐磨性最好,磨损量为0.021 14 mg/m.李栋等[4]用氦气作为激光熔覆试验中的送粉气,使Inconel 718的显微硬度由287 HV0.2提高到306 HV0.2.

Ti3SiC2是一种与石墨类似的三元层状化合物,因其具有自润滑性在高温领域得到了广泛应用.Ti3SiC2同时具有陶瓷材料的高屈服强度、良好的抗氧化性、金属的延展性、热塑性及可加工性能.Wang等[5]利用激光熔覆在304钢上制备了Ti3SiC2/Cu5Si/TiC复合涂层,结果表明加入Ti3SiC2后,涂层在室温下的磨损率降低了96%,600 ℃时的减摩性能提高了73%,显微硬度提高到基体的1.2~1.8倍.范晓孟[6]研究了加入Ti3SiC2对C/C-SiC基体性能的改善效果,结果表明,Ti3SiC2可以提高基体的损伤容限,使裂纹在基体内部的扩展得到抑制,促使基体致密化,减少残余热应力对基体的影响.

Stellite合金是一种主要成分为钴、镍和铬等元素的钴基合金,在高温下具有高强度、耐磨性和良好的抗疲劳性,多应用于核电、石化和电力等工业领域.金康等[7]在42CrMo基体上制备了Stellite6涂层,结果表明,激光功率为1 000 W时熔覆层硬度最高(1 161 HV0.2),比基体平均硬度提高了2倍.1 800 W时,涂层具有最低的摩擦系数(0.425).Stellite3合金是一种硬度较高的新型Co基合金,具有良好的高温耐磨性和热稳定性,但因其碳含量较高,在激光熔覆中可能出现裂纹[8],而Ti3SiC2具有良好的自润滑性,可作为涂层的掺杂相使用.

目前针对Stellite3与Ti3SiC2组成的复合涂层研究较少,因此考虑以Stellite3为增强相,添加Ti3SiC2作为润滑相制备复合涂层,研究Inconel 718合金在高温条件下的摩擦学性能.设置Stellite3-5%Ti3SiC2、Stellite3-10%Ti3SiC2和Stellite3-15%Ti3SiC2三种粉末质量配比,采用激光熔覆技术制备复合涂层并系统研究物相组成、微观形貌、显微硬度和宽温域下的摩擦学性能并深入分析其磨损机理,为提高Inconel 718的高温摩擦学性能提供一种新的思路.

1 试验材料与方法

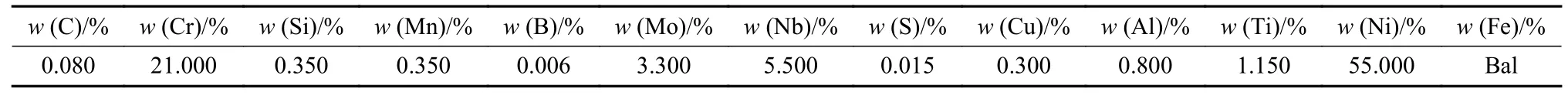

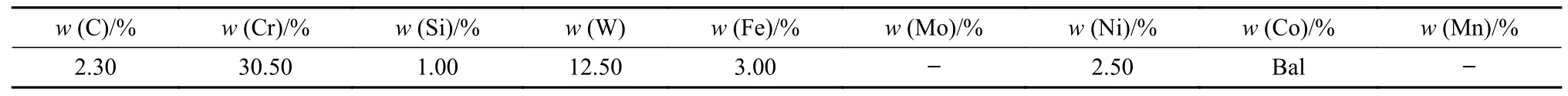

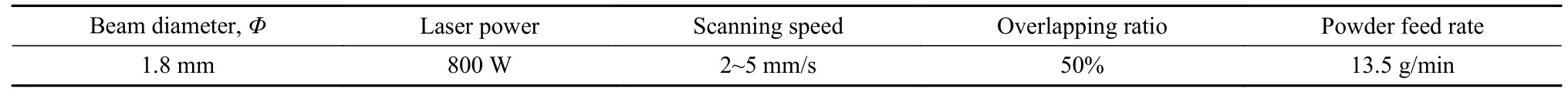

用线切割将Inconel 718基体制成40 mm×20 mm×8 mm的试样(Inconel 718的主要化学成分列于表1中),使用MPD-2W金相磨抛机对试样进行研磨抛光,并清洗备用.使用电子天平按Stellite3-5%Ti3SiC2、Stellite3-10%Ti3SiC2和Stellite3-15%Ti3SiC2(均为质量分数,w)的质量配比对粉末进行称量(Stellite3的主要化学成分列于表2中),然后将粉末用DECO-PBM行星式球磨机以600 r/min的速度均匀混合2 h,再使用真空干燥箱将混合后的粉末在80 ℃下恒温干燥2~4 h.激光熔覆试验设备为激光器(YLS-3000),采用同步送粉的方式制备复合涂层,结束后对样品进行磨抛处理,准备下一步试验分析(激光熔覆工艺参数列于表3中).

表1 Inconel 718主要化学成分Table 1 Main chemical components of Inconel 718

表2 Stellite3主要化学成分Table 2 Main chemical composition of Stellite3

表3 激光熔覆工艺参数Table 3 Laser cladding process parameters

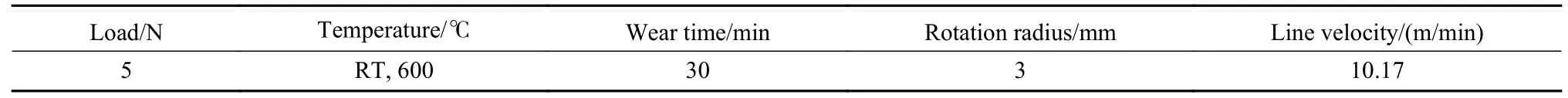

使用X射线衍射仪(X-ray diffraction, XRD, Smartlab SE)以20°~80°的角度进行扫描,用扫描电子显微镜(SEM,TESCAN MIRA 4)和能谱分析仪(EDS,牛津Xplore30.Aztec one)分析涂层组织形貌和元素含量.显微硬度的测量使用维氏显微硬度计(HX-1000TM/LCD).使用摩擦磨损试验机(HT-1000)检测样品的摩擦学性能(表4),摩擦对偶球选择具有高硬度和良好热稳定性的Si3N4陶瓷球(直径5 mm),并设置室温(RT)和高温(HT, 600 ℃)两种温度.用探针式磨痕测量仪(MT-500型)测量涂层的磨损量并计算磨损率.

表4 摩擦磨损参数Table 4 Friction and wear parameters

式中:WR是磨损率[mm3/(N·m)];D为滑动距离(m);F为载荷(N);V为磨损量(mm3).

2 结果与讨论

2.1 物相分析

图1所示为三种复合涂层的XRD图谱,由图1可知,三种复合涂层均含有固溶体γ-Co、(Fe, Ni),碳化物WCx、Cr7C3和金属间化合物Cr2Ni3.已知亚稳态金属γ-Co主要在417 ℃以上稳定存在,当温度降低时会转化为α-Co[8],但激光熔覆的快速冷却使γ-Co的转变受到了抑制,因此γ-Co成为涂层中的主要成分[9].在试验过程中,基体中含有的Fe、Ni元素会不断向涂层扩散,形成(Fe, Ni)固溶体.Cr和C具有较高的亲和力且Cr7C3熔点高,在熔池中会生成碳化物Cr7C3,同时熔池中剩余的Cr和Ni反应生成Cr2Ni3.在C2和C3涂层中检测到硬质相TiC的衍射峰,可能有两方面原因,一是Ti3SiC2在高温下分解生成TiC,二是熔池的扩散和对流使粉末充分混合,且较高亲和力的Ti、C原子可结合生成稳定的TiC.但C1涂层中未检测出TiC,可能是因为添加的Ti3SiC2含量较少.另外,在XRD图谱中未检测到硅化物,分析可能是因为碳化物形成反应的吉布斯自由能远低于硅化物,所以自由金属离子更倾向于与自由态的碳结合[10],并且涂层中添加的Ti3SiC2在高温下发生分解,使Si原子受热挥发,难以被检测到[11].

Fig.1 XRD patterns of three composite coatings图1 三种复合涂层的XRD图谱

2.2 显微组织分析

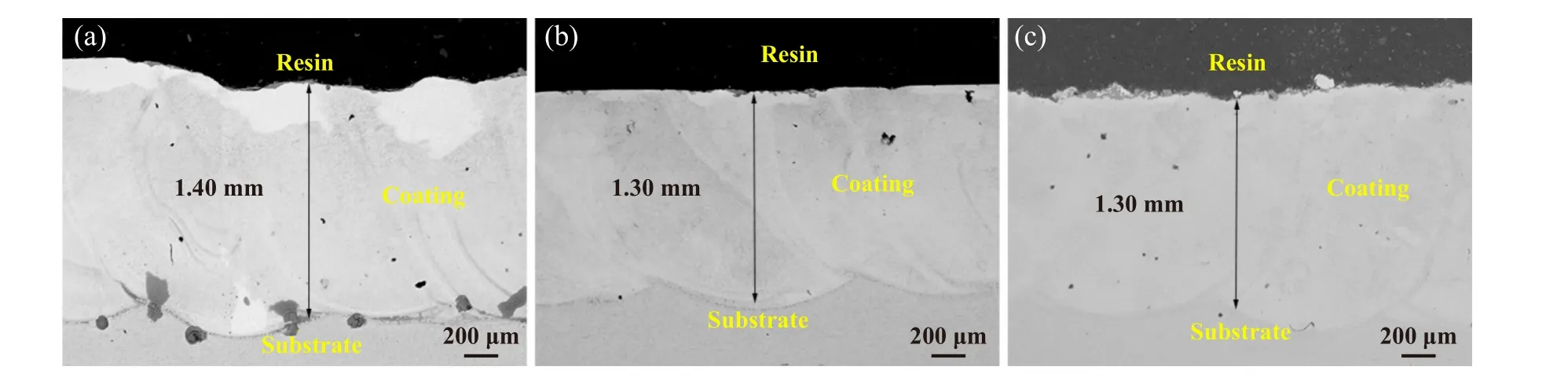

图2所示为涂层横截面的二次电子成像图,观察到熔合线呈波浪型,表明复合涂层在激光熔覆试验过程中粉末受热均匀,涂层与基体结合良好,形成的组织致密.由于三种涂层的横截面微观形貌类似,故选择质量配比为Stellite3-5%Ti3SiC2的C1涂层进行分析.由图3微观形貌的SEM照片可知,柱状晶主要在涂层与基体相接的区域出现,涂层底部主要存在胞枝晶、胞状晶以及层片结构,中部区域主要为胞枝晶,上部区域出现了等轴晶以及较为明显的晶界.由凝固理论[12]可知温度梯度(T)和凝固速度(V)是影响细胞晶体结构的主要因素,即微观组织的演化由T/V决定.T/V在结合区达到最大值,结构以柱状晶体的形式增长;在涂层上部区域,凝固速度V较高,使T/V的值减小,所以涂层表面处大多形成等轴晶.

Fig.2 SEM micrographs of cross section morphology of composite coating: (a) C1; (b) C2; (c) C3图2 复合涂层横截面形貌的SEM照片: (a) C1;(b) C2;(c) C3

Fig.3 SEM micrographs of the cross section morphology of the coating: (a) binding area of C1; (b) bottom area of C1;(c) middle area of C1; (d) top area of C1; (e) middle area of C2; (f) middle area of C3图3 涂层横截面微观形貌的SEM照片:(a) C1涂层结合区;(b) C1涂层底部;(c) C1涂层中部;(d) C1涂层上部;(e) C2涂层中部;(f) C3涂层中部

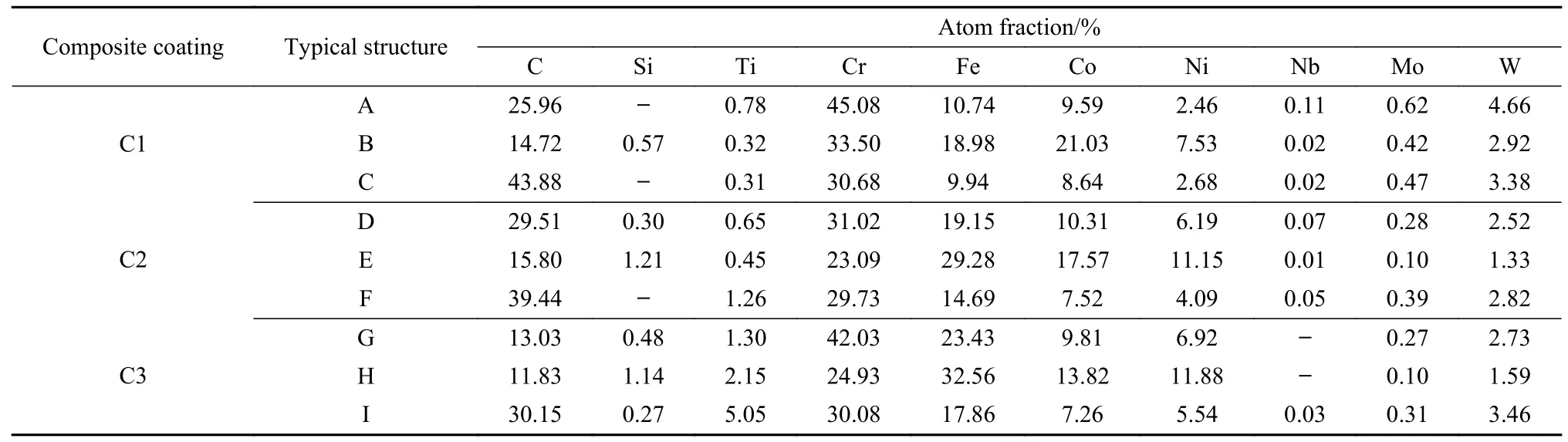

复合涂层中部区域典型组织的EDS结果列于表5中.结合XRD图谱对C1涂层进行分析,深灰色层片状结构A含有较多的Cr、Fe和Co元素,原子分数分别为45.08%、10.74%和9.59%,说明该区域主要含有富Cr碳化物Cr7C3以及(Fe, Ni)固溶体.灰色等轴晶B中拥有含量最高的Fe和Ni元素,推测该区域主要是(Fe, Ni)固溶体.黑色晶界C中的C含量最多,还有大量Cr元素,推测该区域主要为化合物Cr7C3.同时结合三种涂层分析,随着Ti3SiC2含量增加,涂层中的Fe和Ni元素的含量随之增加,原因是Ti3SiC2的加入促进了激光熔覆过程中熔池对激光能量的吸收,从而促进了Fe和Ni元素从基材向涂层的扩散,使涂层稀释率上升.但C含量逐渐降低,说明涂层中含有的硬质相碳化物减少.

表5 三种复合涂层中部典型组织的EDS结果Table 5 EDS results of typical structure in the middle of the three composite coatings

2.3 显微硬度分析

由图4可知,三种复合涂层的平均显微硬度相比基体(262.7 HV0.5)均有所提高,分别为662.74 HV0.5、521.47 HV0.5和419.44 HV0.5,为基体的1.6~2.5倍.可归因于以下3个方面:一是熔池中的强对流作用使硬质相和金属间化合物在熔覆层内均匀分布,在涂层中产生弥散强化;二是激光熔覆冷却速度快导致固溶强化的形成[13]以及冷度过大产生细晶强化;三是因为Ti3SiC2结构的特殊性对复合涂层的性能有改善作用[14].另外观察到C1、C2和C3涂层的显微硬度逐步降低,结合XRD (图1)和EDS (表5)分析:涂层中Ti3SiC2的增加促使基体中的Fe、Ni元素向涂层扩散,使涂层中(Fe,Ni)固溶体和Cr2Ni3化合物增多,涂层稀释率上升.同时C含量降低,即硬质相碳化物如Cr7C3含量减少,导致涂层组织相对疏松、致密性降低和显微硬度下降[15].因此只有适量添加Ti3SiC2才能有效改善复合涂层的显微硬度.

Fig.4 Microhardness of the matrix and the cladding layer图4 基体与熔覆层的显微硬度

2.4 摩擦学性能

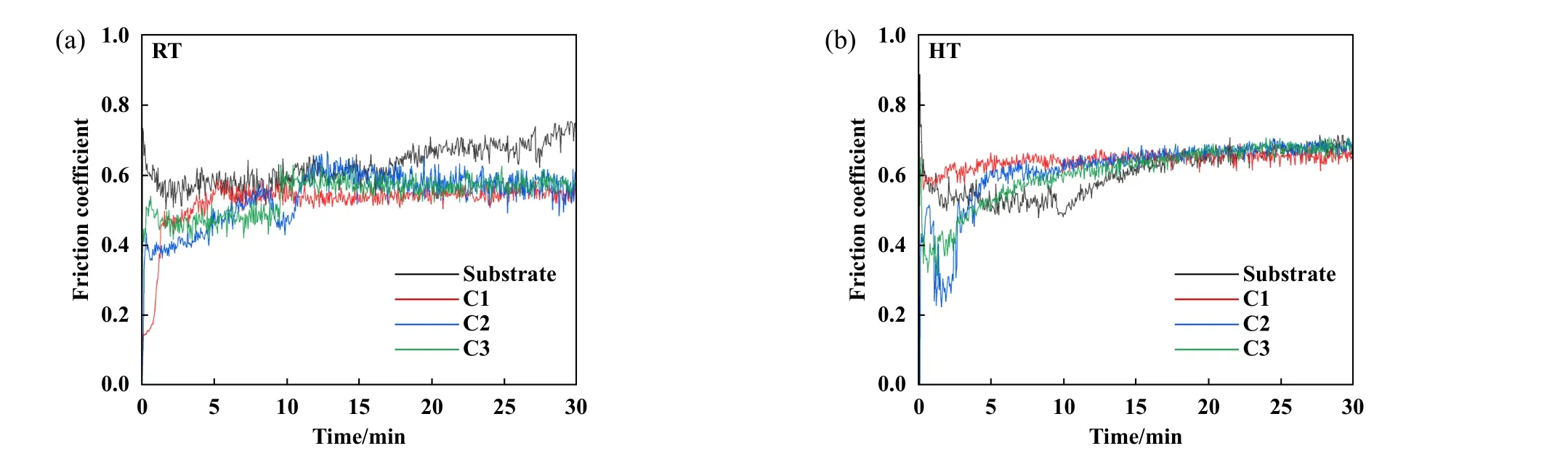

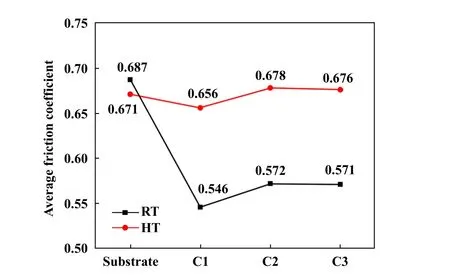

图5所示为不同温度下Inconel 718基体与涂层的摩擦系数曲线,由图5可知,磨损初期摩擦系数上升较快且不稳定,因为涂层表面在Si3N4陶瓷球的摩擦下产生碎屑,发生点接触摩擦.随着磨损时间的增加,摩擦接触面积逐渐扩大,变成面接触摩擦,使摩擦系数趋于稳定[16].通过计算得到20~30 min的平均摩擦系数值如图6所示,室温下C1、C2和C3涂层的平均摩擦系数分别为0.546、0.572和0.571,均小于基体(0.687).其中C1涂层的摩擦系数比基体降低20.52%,减摩性能最好.而C2、C3涂层摩擦系数比C1涂层略高,可能是Ti3SiC2添加量较多,使涂层显微硬度降低,影响了减摩效果.高温下基体与C1、C2和C3涂层的平均摩擦系数分别为0.671、0.656、0.678和0.676,减摩效果不明显,但摩擦系数曲线的稳定性得到提高.

Fig.5 Friction coefficient curves of Inconel 718 substrate and coatings: (a) RT; (b) HT图5 Inconel 718基体与涂层的摩擦系数曲线:(a)室温;(b)高温

Fig.6 Average friction coefficient between Inconel 718 substrate and coatings图6 Inconel 718基体与涂层的平均摩擦系数

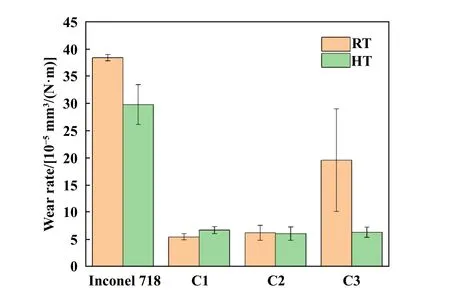

如图7所示,基体的磨损率最大,室温下为38.4×10-5mm3/(N·m),高温下为29.8×10-5mm3/(N·m),三种复合涂层的磨损率与之相比均有明显降低,室温下为5.5×10-5、6.2×10-5和19.6×10-5mm3/(N·m),其中C1涂层磨损率最低,耐磨性提高85.68%,可能是加入的Ti3SiC2自润滑效应降低了复合涂层的磨损[17].高温时三种涂层的磨损率分别为6.8×10-5、6.1×10-5和6.4×10-5mm3/(N·m),其中C2涂层耐磨性提高了79.53%.分析原因可能是复合涂层中γ-Co、(Fe, Ni)的固溶强化和各种碳化物弥散分布,提高了涂层硬度,进而提升其耐磨性[18].但随着Ti3SiC2含量上升,涂层的磨损率反而增加,可能是由于Stellite3是碳化物强化合金,碳化物的含量决定了其性能,复合涂层的硬度和耐磨性随着碳化物含量的减少而降低[19].

Fig.7 Wear rates of Inconel 718 substrate and coatings:(a) RT; (b) HT图7 Inconel 718基体与涂层的磨损率:(a)室温;(b)高温

2.5 磨损机理分析

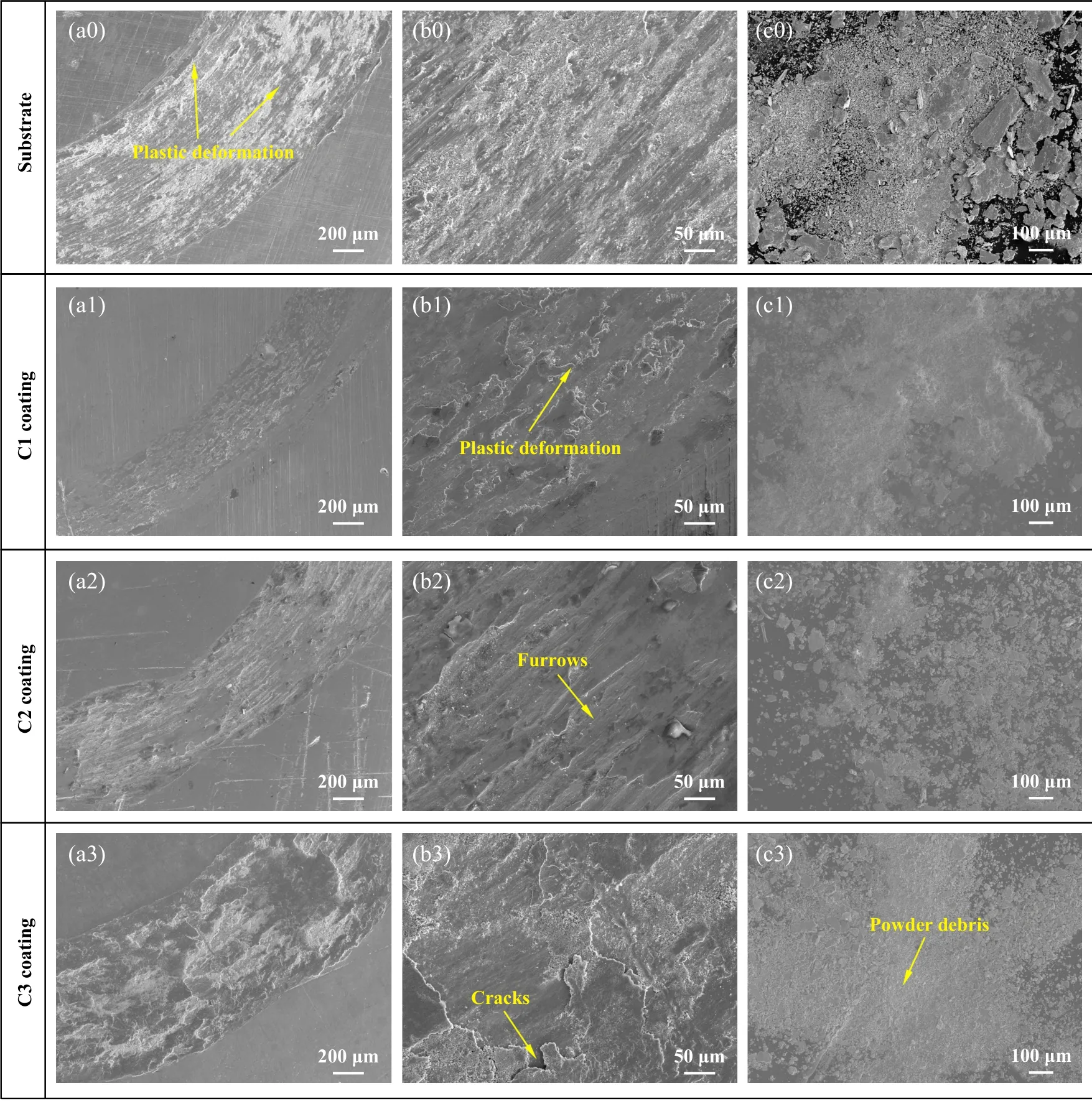

由图8(a0)和(b0)磨损形貌的SEM照片可知,室温下Inconel 718合金表面出现严重的塑性变形,由图8(c0)观察到磨屑呈颗粒状和少量块状,因为Inconel 718基体表面硬度低,磨损过程中与Si3N4陶瓷球接触摩擦产生塑性变形,表面物质被撕裂成为块状磨屑,剥落后经反复挤压形成团聚状颗粒,与磨球以及磨损面一起形成三体磨粒磨损,从而导致基体摩擦系数较高,摩擦系数曲线波动严重.相比之下,复合涂层的显微硬度较高,能够有效抑制磨损过程中的微切削和塑性变形,从而减少摩擦损伤[20].另外基体的磨损表面存在大量分散的白色磨粒,白色磨粒通过EDS分析可知,主要有Cr、Ni和O元素(表6),推测白色磨粒为Cr和Ni的氧化物.即基体可能发生轻微氧化,但生成的氧化膜较薄且不致密,与涂层之间的界面结合强度较低,在交变应力的作用下容易脱落成为磨屑[21],无法对材料表面形成保护作用.因此基体表面存在严重的塑性变形、磨粒磨损及微氧化磨损.

Fig.8 SEM micrographs of the substrate and coatings wear morphology at room temperature: (a0~a3) wear marks;(b0~b3) wear morphology; (c0~c3) wear debris图8 室温下基体和涂层磨损形貌的SEM照片:(a0~a3)磨痕;(b0~b3)磨损形貌;(c0~c3)磨屑

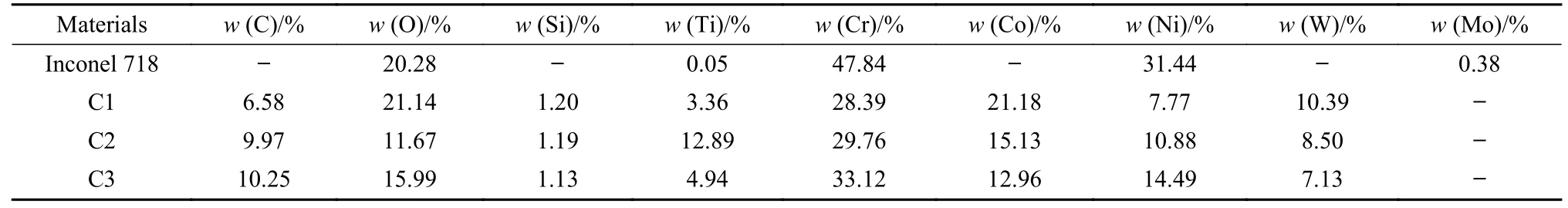

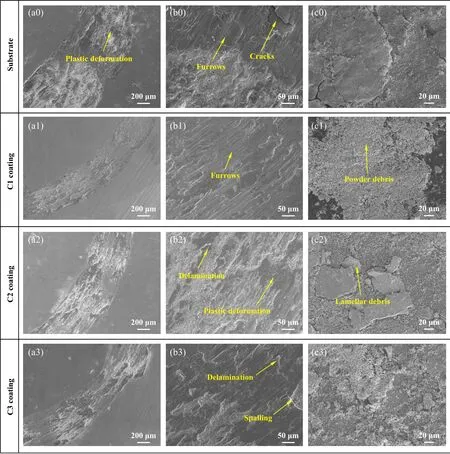

表6 室温中基体与涂层的磨屑EDS结果Table 6 EDS results of matrix and coating at room temperature

由图8(a1)和(b1)观察到C1涂层表面发生轻微的塑性变形,与Inconel 718基体相比,C1涂层的磨痕明显减轻,原因可能为Ti3SiC2的层片状结构具有良好的自润滑性,可以有效减轻摩擦磨损[22];另外EDS结果显示磨屑中出现C、Co和W等元素,说明涂层中存在WCx和Cr7C3等硬质相碳化物,提高了Stellite3/Ti3SiC2复合涂层的显微硬度,从而使C1涂层拥有最低的摩擦系数和磨损率,减轻了磨损.由图8(c1)可知磨屑呈粉末状和颗粒状,由于对Si3N4陶瓷球施加荷载,其与涂层接触点处出现应力集中,容易导致塑性变形,使涂层表面物质受挤压脱落形成颗粒状磨屑.所以C1涂层主要出现塑性变形和磨粒磨损.

由图8(a2)和(b2)表面形貌的SEM照片可知,C2涂层表面在磨损中存在犁沟、划痕和物质断裂,由上文显微硬度分析可知,Ti3SiC2含量增加使C2涂层的显微硬度降低,涂层表面变软,在摩擦对偶球的竖向压力下受到剪切力的作用,易产生塑性变形.EDS显示磨屑中C元素质量比增加(表6),说明涂层中碳化物含量减少,涂层稀释率增大,在交变应力下容易形成微裂纹,导致材料表面物质结合强度降低,产生剥落现象[23],并且脱落的硬质相颗粒如TiC会在涂层表面摩擦形成犁沟,C2涂层的磨损机理与C1涂层相似.

由图8(a3)和(b3)看出,C3涂层的磨损形貌中出现了层状剥落和大块的材料丢失,磨损较为严重.原因可能是:1.添加的Ti3SiC2含量过多降低了细晶强化的效果,导致涂层的硬度降低[24],加剧了磨损表面的微切削,使涂层表面更容易产生磨损痕迹.2.随着涂层抵抗物体侵入的能力降低,摩擦对偶球易被压入涂层表面,发生较为严重的黏着磨损.3.EDS结果显示,磨屑中C元素的质量分数为10.25%,大于C1和C2涂层的6.58%和9.97%,说明C3涂层存在大量硬质相脱落,使材料硬度降低,因此磨损较为严重.图8(c3)显示磨屑呈碎屑状和少量块状.综上所述,C3涂层存在塑性变形、磨粒和黏着磨损.复合涂层室温下很难发生氧化,因此氧化磨损并不是室温下的主要磨损机理.

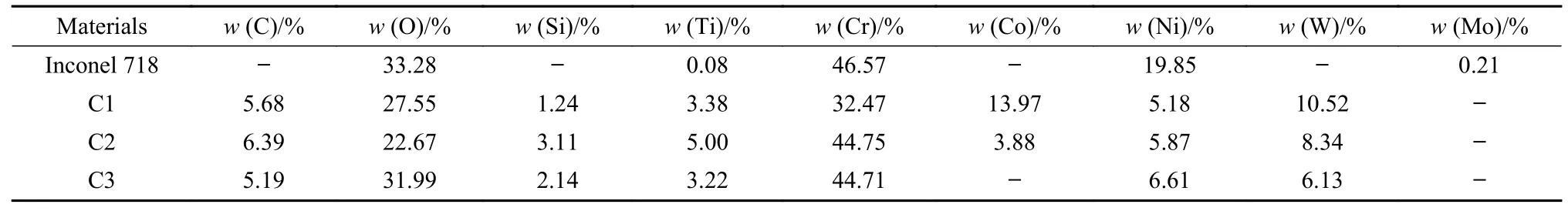

图9(a0)和(b0)所示为基体高温磨损形貌的SEM照片,由图9可知,基体表面存在犁沟、断裂和塑性变形.在磨损过程中随温度升高,低显微硬度的基体表面持续变软,无法为硬质相提供可靠的附着点,摩擦对偶球更容易嵌入基体产生犁沟,同时不连续的表面也加剧了基体摩擦系数的波动.高温下基体与涂层的磨屑EDS结果(表7)显示,磨屑中O元素质量分数为33.28%,同时存在Cr (46.57%)和Ni (19.85%)等元素,推测基体在高温下发生氧化,表面的白色磨屑是Cr和Ni的氧化物,根据上文可知基体在600 ℃下摩擦系数和磨损率均低于室温,说明生成的氧化膜可以提高基体耐磨性.由图9(c0)可知磨屑尺寸较大,主要呈块状和板状,因为基体硬度低,容易发生黏着磨损形成凹坑,Si3N4研磨球也更容易嵌入基体,使基体本身材料被挤出,形成块状磨屑.综上,基体存在严重的塑性变形、氧化和黏着磨损.

Fig.9 Wear morphology at high temperature: (a) wear scar; (b) wear morphology; (c) wear debris图9 高温下基体和涂层磨损形貌的SEM照片:(a)磨痕;(b)磨损形貌;(c)磨屑

表7 高温下基体与涂层的磨屑EDS结果Table 7 EDS results of matrix and coating at high temperature

由图9(a1)和(b1)可知C1涂层表面磨屑较少,犁沟痕迹浅,磨损较轻.分析原因为固体润滑剂Ti3SiC2在高温下具有各向异性,法向承载力优于切向方向,因此抗剪能力较差,在磨损过程中容易出现晶格滑移从而起到润滑作用;同时涂层的高硬度提高了其承载能力,导致磨损减轻.结合EDS结果分析可知,磨屑主要由Cr2O3、CoO和NiO等氧化物组成,说明涂层在磨损过程发生氧化[25].由图9(c1)可知磨屑呈颗粒状,说明其磨损主要是由小磨粒导致的.因此C1涂层为轻微的氧化及磨粒磨损.

由图9(a2)和(b2)观察到C2涂层的表面出现严重的塑性流动,并且出现大量白色磨屑以及磨削后产生的微裂纹,由图9(c2)可以看出磨屑为粉末状颗粒和片状剥落物.磨屑EDS显示C元素质量分数从5.68%增加到6.39%(表7),说明脱落的碳化物硬质相增多,并且600 ℃高温下涂层表面硬度降低,更容易发生黏着磨损现象.因此C2涂层存在黏着及氧化磨损.

图9(a3)和(b3)所示为C3涂层表面形貌的SEM照片,其磨损表面主要存在剥落坑和明显的层状剥落,图9(c3)磨屑为块状和颗粒状.磨屑中O元素的质量分数相比C1和C2涂层大量增加(31.99%,表7),推测磨损过程为涂层在高温下发生氧化,形成氧化膜,但随着磨损时间的延长,涂层表面在应力作用下形成裂纹,并发生扩展导致氧化层出现严重脱落[26-27],难以保护涂层表面,脱落的氧化膜在摩擦对偶球的反复摩擦下形成磨粒对涂层表面产生严重磨削.C3涂层主要为磨粒和氧化磨损.

3 结论

a.用激光熔覆在Inconel 718合金表面制备Stellite3/Ti3SiC2复合涂层,分别为Stellite3-5%Ti3SiC2、Stellite3-10%Ti3SiC2和Stellite3-15%Ti3SiC2.经物相分析得复合涂层中含有γ-Co、(Fe, Ni)固溶体,硬质相WCx、TiC和Cr7C3,以及金属间化合物Cr2Ni3.

b.由于碳化物硬质相的存在,使得复合涂层的平均显微硬度均高于基体,为基体(262.7 HV0.5)的1.6~2.5倍,并且摩擦学性能也有所改善,其中室温下C1涂层的效果最好,摩擦系数比基体降低20.52%,耐磨性提高85.45%,600 ℃时C2涂层的耐磨性提高了79.53%.

c.室温下基体的磨损最严重,C1和C2涂层主要为塑性变形及磨粒磨损,C3涂层由于硬度较低而出现黏着磨损.600 ℃下各样品均发生氧化,其中三种复合涂层由于Stellite3/Ti3SiC2的综合作用,导致磨损减轻,只出现氧化及磨粒磨损,而基体除氧化外还存在黏着磨损以及严重塑性变形.