碳纤维和氟化钙协同提高PTFE摩擦学性能研究

2023-07-10车清论郑少梅

王 壮, 喻 萍, 刘 根, 车清论, 张 嘎*, 郑少梅

(1.青岛理工大学 机械与汽车工程学院, 山东 青岛 266033;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000)

在运输和工业生产领域中,机械转动过程中因摩擦磨损而引起的能量损耗造成巨大的经济损失,占到世界总能源消耗的23%,因此,当前对高性能润滑材料的需求比以往任何时候都更加紧迫[1-2].聚合物复合材料因其优异的自润滑性能而广泛应用于汽车、机械加工和航空航天工业(如滑动轴承、密封构件)等领域.由于在这些工作环境中,存在温度较高、需要真空环境以及设备难以维护等苛刻条件,聚合物自润滑材料比其他工程材料具有更大优势[3-4].

聚四氟乙烯(PTFE)由于其具有低摩擦系数、低表面能、高的化学和热稳定性而受到了广泛关注.然而,纯PTFE耐磨性极差,其高磨损率[10-4mm3/(N·m)]限制了PTFE应用范围[5-6].Tevrüz等[7-8]通过引入粒径为10~20 μm的填料(例如氧化锆、青铜、玻璃纤维和碳纤维等)提高PTFE的承载能力并抑制裂纹的大量产生,从而将PTFE磨损降低了两个数量级.近年来研究表明向PTFE内加入特定的纳米级填料氧化铝、石墨烯或氧化铍可实现PTFE复合材料的超低磨损,PTFE复合材料实现超低磨损的机制可归因于金属对偶界面上形成了1层较薄、附着力强且富含全氟羧酸盐的保护性转移膜[9-11].

大量研究表明,摩擦界面所形成的保护性转移膜是提高材料的使用寿命和降低摩擦系数的关键[12-14],然而影响转移膜生长的界面摩擦物理化学作用极其复杂.在剪切力作用下,聚合物复合材料摩擦界面释放的功能纳米颗粒发生物理化学反应,促进摩擦界面转移膜的生长,从而保护基体免受磨损.Lei等[15]从分子动力学方面证实氮化碳的引入可提高PTFE分子链段对于金属界面的吸附性.Krick等[9]表明多孔微米氧化铝在磨擦过程中解离成纳米氧化铝,并参与转移膜的形成,从而实现PTFE的超低磨损.此外,Sun等[16]在PTFE中加入易剪切的微米级GaN纤维,其在外力作用下解离为纳米GaN颗粒,起到了促进摩擦化学反应及支撑负载的协同作用.

氟化钙(CaF2)晶体点阵是面心立方结构,是一种非层状结构的离子化合物,其(111)晶面的面间距较大,面间结合力弱,尤其在高温条件下,原子间结合会进一步降低,从而使(111)晶面变得更易解离,剪切强度低,从而可达到降低摩擦系数的效果[17].此外,CaF2在高温下会形成一定的氧化物,促进高性能转移膜的生成[18].Liu等[17]研究表明在摩擦过程中,分布于硬质合金表面的CaF2颗粒可实现持续供给,从而在摩擦副之间形成固体润滑膜,起到显著的润滑承载特性.Kong等[19]通过在陶瓷材料中加入MoS2和CaF2中证明,CaF2及其摩擦化学产物在高温条件下容易转移至摩擦界面,有效改善了复合材料的摩擦学性能.然而,目前CaF2改性聚合物及其复合材料的研究较少,对其摩擦学机制尚未全面了解.本研究中进一步对比考察了添加CaF2颗粒的CF/PTFE自润滑复合材料和传统CF/PTFE自润滑复合材料在不同载荷条件下摩擦学行为,全面分析了转移膜的结构及摩擦化学反应机理,为制备超低磨损的PTFE新型自润滑复合材料奠定了研究基础.

1 试验部分

1.1 试验材料

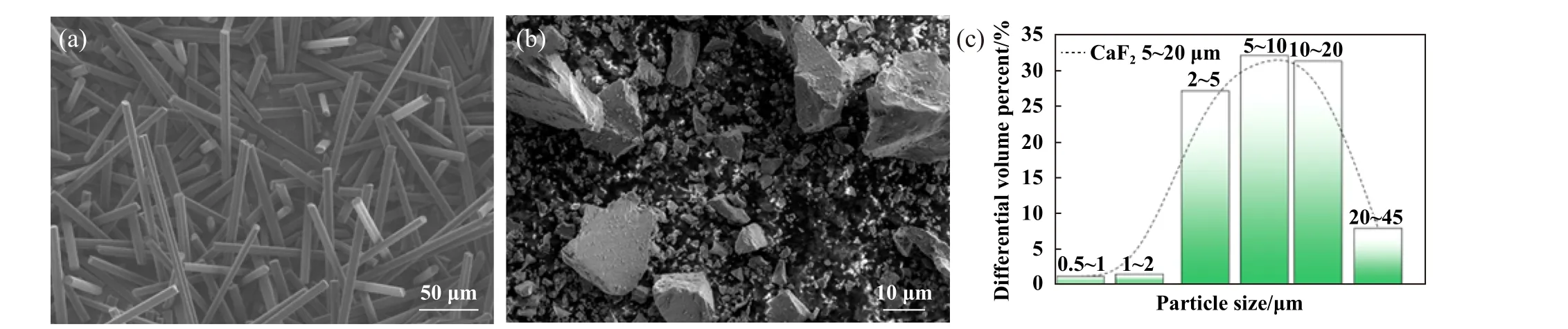

聚四氟乙烯(PTFE)悬浮细粉由山东东岳化工有限公司提供,粒度为300~450 μm.聚丙烯腈基短切碳纤维(CF)由Sigrafil,Germany提供,直径为7 μm,长度约为80 μm.氟化钙(CaF2)颗粒购于北京德科岛金科技有限公司,利用激光粒度分布仪对CaF2粒径进行检测,测定其粉体D50粒径为7.97 μm,CF和CaF2表面形貌的扫描电子显微镜(SEM)照片以及CaF2粒度分布如图1所示.

Fig.1 SEM micrographs of the surface morphology of (a) CF and (b) CaF2 and (c) particle size distribution picture of CaF2图1 (a) CF和(b) CaF2表面形貌的SEM照片和(c) CaF2的粒径分布图

1.2 PTFE复合材料的制备

将PTFE粉末、CF和CaF2颗粒放置于80 ℃烘箱内干燥5 h,以去除表面吸附的水分.将原料按表1中所列比例进行配置后,使用高速粉碎机进行充分混合后转移到金属模具中并在45 MPa的压力下保压1 h.然后以60 ℃/h的加热速率加热至370 ℃后,在烧结炉中保温2 h,随后使其自然冷却,并切割成尺寸为25 mm×10 mm×5 mm样品备用.

表1 PTFE复合材料的成分组成Table 1 Composition of PTFE composites

1.3 摩擦学性能测试

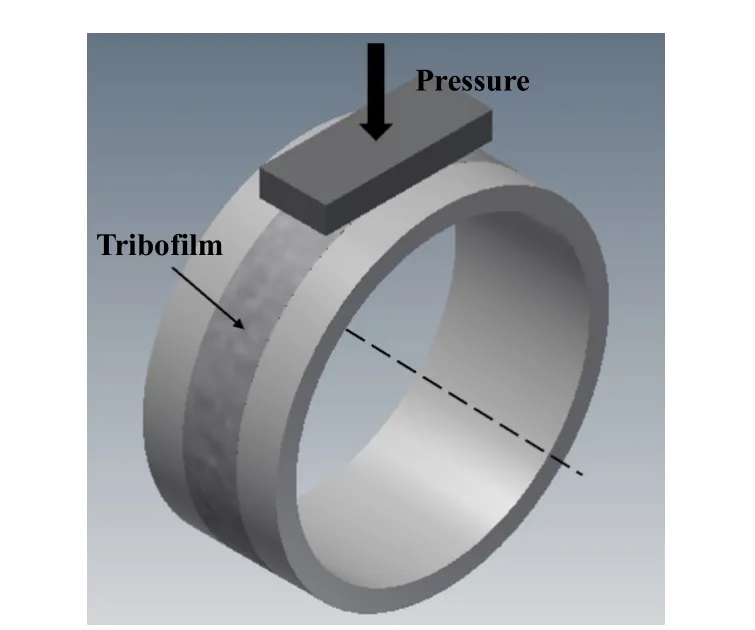

使用MRH-1A环块式(Plate-On-Ring, POR,济南益华科技有限公司)摩擦试验机对PTFE复合材料进行摩擦学性能测试,摩擦副结构如图2所示.试样尺寸为25 mm×10 mm×5 mm,轴承钢(GCr15)作为对偶件,圆环直径为50 mm,试验前用W28金相砂纸对对偶件进行打磨,控制其表面粗糙度约为0.2 μm.最后用乙醇对所用试样和对偶件进行超声清洗以去除样品表面的油渍和磨屑.摩擦试验载荷的变化范围为30~100 N,速度为0.2~1.0 m/s,每次测试时间为2 h,每个样本重复3次,试验所得摩擦系数由设备自动记录,取试验结束前1 h的平均值作为测试结果.在称量前使用乙醇对样品进行清洁,使用电子天平(精度为0.1 mg)记录样品磨损前后的质量变化后,由公式(1)获得PTFE复合材料的磨损率Ws[mm3/(N·m)].

Fig.2 Contact schematic of plate-on-ring test图2 滑块式的摩擦接触方式

其中:m1和m2分别为PTFE试样试验前后的质量(mg),ρ为PTFE复合材料的密度(mg/mm3),N为施加PTFE试样的力(N),L为总滑动距离(m).

1.4 微观形貌表征及化学成分分析

利用激光粒度分布仪(Bettersize2600, 丹东百特)对CaF2粒径进行检测,使用场发射扫描电子显微镜(FE-SEM, Carl Zeiss)对PTFE复合材料和相应的GCr15对偶表面进行形貌表征,并通过附带的能量色散射线光谱仪(EDS)观察GCr15对偶表面的元素成分,利用傅立叶变换衰减全反射红外光谱(ATR-FTIR, Bruker)和X射线光电子能谱仪(XPS, Perkin-Elemer)对PTFE复合材料和GCr15对偶金属表面的化学元素状态变化进行表征.此外,采用拉曼光谱仪(Raman spectra, thermo fisher scientific)分析GCr15表面的碳元素状态.

2 结果与讨论

2.1 摩擦学性能分析

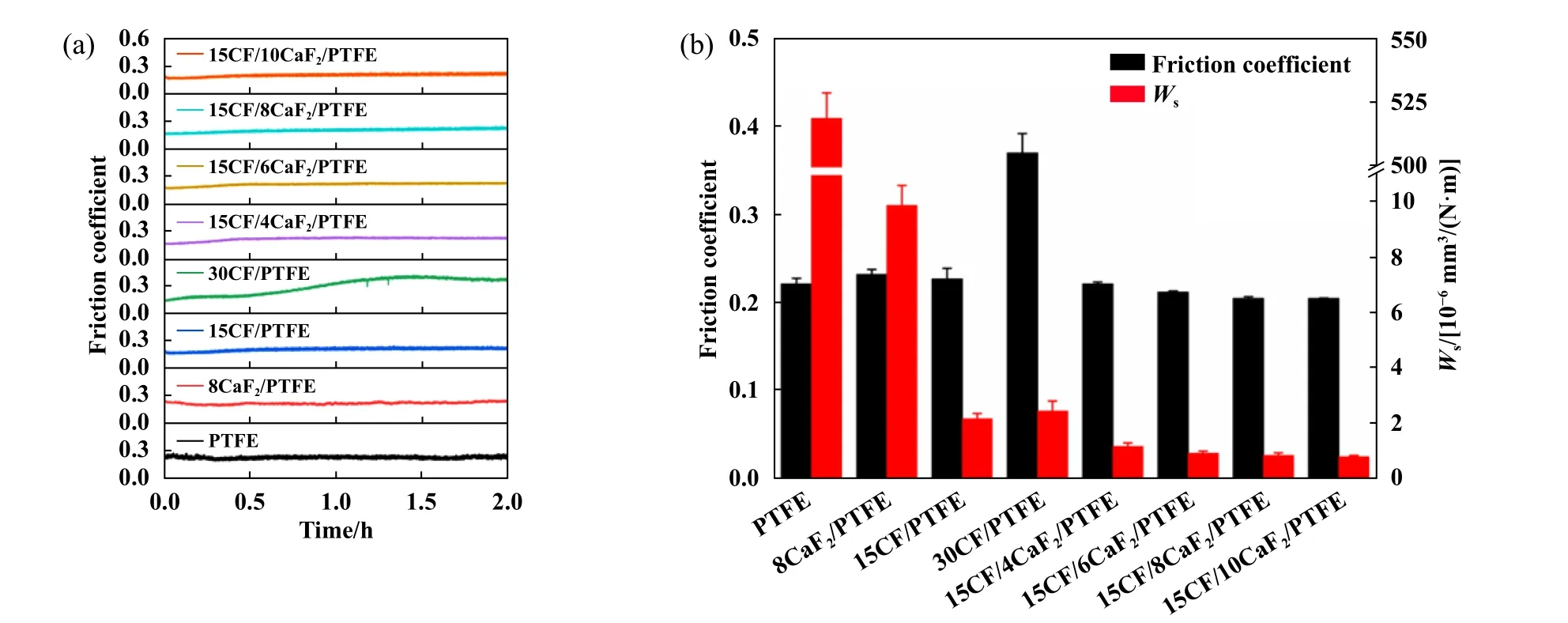

PTFE复合材料在100 N, 0.5 m/s条件下的摩擦系数与平均摩擦系数和磨损率(Ws)如图3所示.由图3(a)可知,相对于纯PTFE材料,由CF或CaF2分别添加的PTFE复合材料摩擦系数更稳定,而15CF/8CaF2/PTFE具有最低且最稳定的摩擦系数.由图3(b)可知,在PTFE基体中加入体积分数为8%的CaF2后,其平均摩擦系数没有明显变化,但磨损率出现了降低,从5.19×10-4降低至9.9×10-6mm3/(N·m).而需要指出的是,与8CaF2/PTFE相比,PTFE基体中加入体积分数为15%的CF后,起到的抗磨效果更加显著,磨损率降低至2.22×10-6mm3/(N·m).有趣的是,在CF增强的PTFE中加入体积分数为4%的CaF2进一步降低了其磨损率.与15CF/PTFE相比,15CF/4CaF2/PTFE磨损率降低了45%.此外,随着CaF2含量的逐渐升高,PTFE复合材料的摩擦系数和磨损率呈逐渐降低的趋势,15CF/8CaF2/PTFE磨损率为8.9×10-7mm3/(N·m),与15CF/PTFE相比,其磨损率降低了60%.进一步增加CaF2的体积分数到10%,PTFE复合材料的摩擦系数和磨损率几乎保持不变.因此,在CF增强的PTFE体系中,加入体积分数为8%的CaF2陶瓷颗粒,PTFE复合材料具有更优异的摩擦学性能.

Fig.3 Characterization of friction properties of PTFE composites: (a) friction coefficient; (b) average friction coefficient and wear rate图3 不同PTFE复合材料的摩擦性能表征:(a)摩擦系数;(b)平均摩擦系数和磨损率

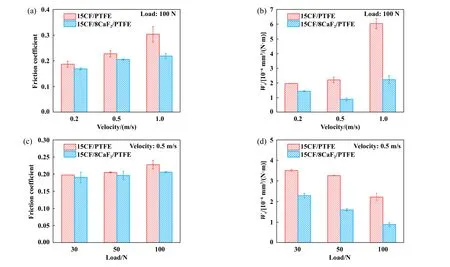

图4所示为不同速度和外加载荷对15CF/PTFE和15CF/8CaF2/PTFE复合材料摩擦学性能的影响.15CF/PTFE复合材料随着速度从0.2 m/s增加至1 m/s,其摩擦学性能出现了下降,平均摩擦系数和磨损量大幅增加[图4(a)和(b)],而CaF2颗粒的加入显著降低了PTFE复合材料的摩擦系数和磨损率,尤其是在载荷为100 N,速度为0.5 m/s条件下磨损率降低至8.9×10-7mm3/(N·m)[图4(a)和(b)].此外,还研究了载荷对于PTFE复合材料摩擦学性能的影响.如图4(c)所示,与15CF/PTFE相比,速度为0.5 m/s,载荷为30、50和100 N条件下,进一步添加体积分数为8%的CaF2陶瓷颗粒均能降低PTFE复合材料的摩擦系数.然而,随着载荷升高,15CF/PTFE复合材料摩擦系数在100 N条件下增加到0.23,与30 N条件下摩擦系数相比,增加了15%.15CF/8CaF2/PTFE复合材料摩擦系数变化不大.15CF/PTFE和15CF/8CaF2/PTFE复合材料随着载荷变化的磨损率如图4(d)所示,两种复合材料的磨损率都随着载荷的增加而降低.15CF/PTFE在30、50和100 N条件下的磨损率分别为3.5×10-6、3.25×10-6和2.22×10-6mm3/(N·m).15CF/8CaF2/PTFE复合材料的磨损率随着载荷的升高显著降低,尤其是在100 N时,15CF/8CaF2/PTFE表现极低磨损,其磨损率降至8.9×10-7mm3/(N·m).

Fig.4 (a, c) Average friction coefficient and Ws (b, d) of 15CF/PTFE and 15CF/8CaF2/PTFE composites under different velocity and load conditions图4 不同速度和负载条件下15CF/PTFE和15CF/8CaF2/PTFE的(a,c)平均摩擦系数和(b,d)磨损率

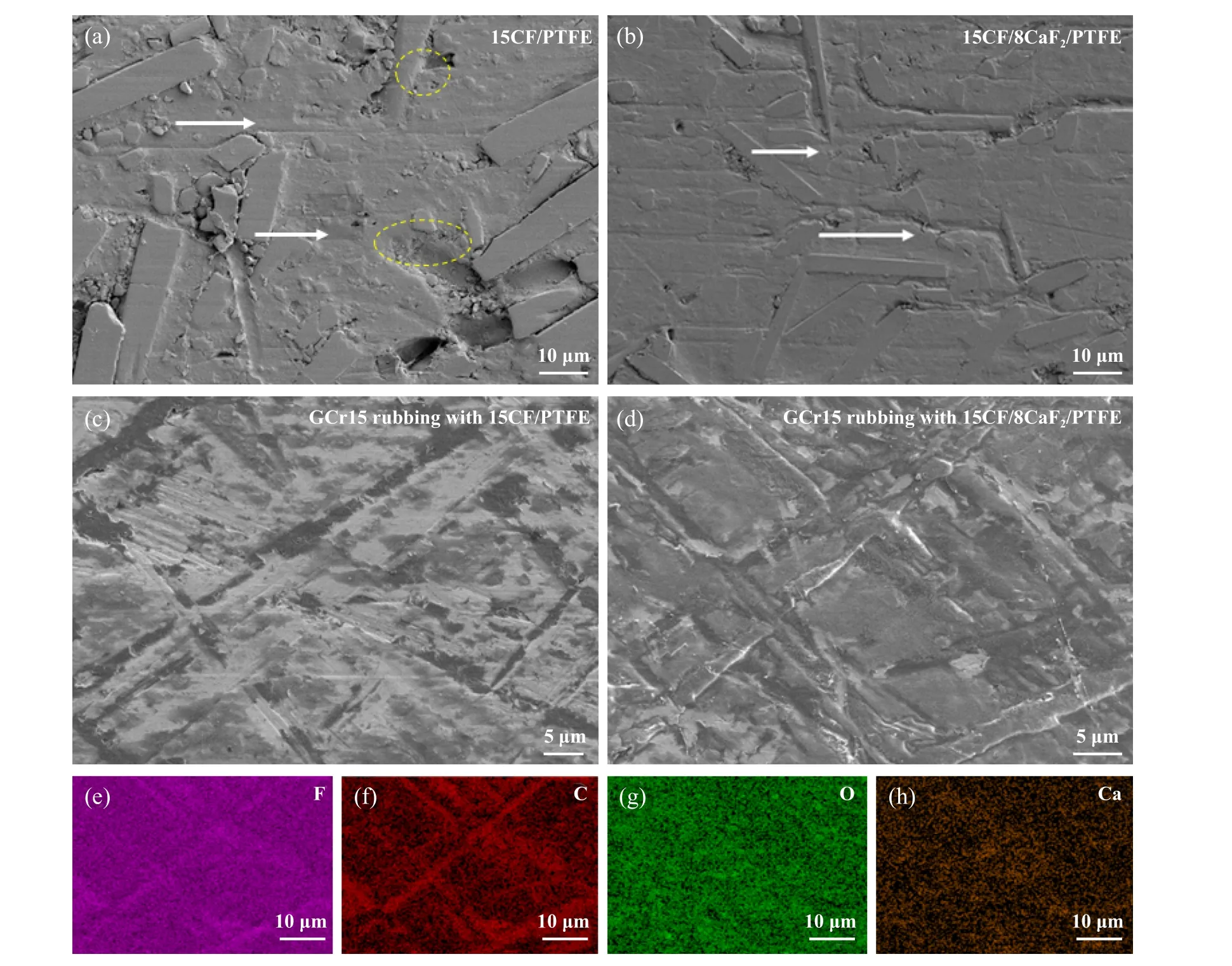

图5(a)和(b)所示为100 N,0.5 m/s条件下15CF/PTFE和15CF/8CaF2/PTFE聚合物磨损表面的SEM照片.如图5(a)黄色圆圈部位所示,聚合物磨损表面出现平行于摩擦方向的显著犁沟,并且出现了部分CF的脱落现象,使PTFE表面发生了破损.而15CF/8CaF2/PTFE的磨损表面形貌更为光滑,表面无磨屑堆积,没有明显的裂纹存在,聚合物表面也没有明显的破损,表明脆性的CaF2陶瓷颗粒参与了转移膜的形成,减小了CF和金属对偶的接触面积,从而降低了摩擦系数和磨损率.

Fig.5 SEM micrographs of the composite worn surfaces and the formed transfer film after rubbing with (a, c) GCr15 of 15CF/PTFE and (b, d) 15CF/8CaF2/PTFE; (e~f) EDS maps of the formed transfer film on GCr15 after rubbing with 15CF/8CaF2/PTFE图5 (a, c) 15CF/PTFE和(b, d) 15CF/8CaF2/PTFE复合材料磨损表面和与GCr15相对摩擦后形成转移膜的SEM照片;(e~h) 15CF/8CaF2/PTFE复合材料与GCr15相对摩擦后形成转移膜的EDS图

100 N,0.5 m/s条件下,GCr15与PTFE复合材料相对摩擦后,金属配副表面所形成转移膜的SEM照片如图5(c)和(d)所示.从图5(c)中可看出,与15CF/PTFE相对摩擦后,金属表面所形成的转移膜呈“补丁”状,表明在外界压力和速度作用下PTFE聚合物分子链段转移至金属配偶表面.然而,在摩擦过程中,由于暴露的CF不断刮擦金属表面[图5(a)],引起金属表面发生氧化,阻碍了PTFE羧化反应的发生,所形成的转移膜强度不高且易被破坏,从而导致较高的磨损率(图3)[10,11,20].如图5(d)所示,与15CF/8CaF2/PTFE相对摩擦后,金属对偶表面所形成转移膜连续且致密,几乎覆盖了整个表面,这可能归因于CaF2在高闪温条件下发生从脆性到塑性的转变,促进了对偶金属表面转移膜的形成[17].如图5(e~h)所示,EDS元素面扫描分析结果表明转移膜中除了含有来自于PTFE基体和CF中的C、F元素外,还含有大量的O和Ca元素.此外,从图5(h)中Ca元素的EDS面分布图发现对偶金属表面的CaF2和其摩擦产物粒径在亚微米甚至纳米尺度.分析认为摩擦过程中的高压力和高闪温不但促进PTFE的羧化和降解,而且可促使微米尺度CaF2颗粒向纳米级的转变,从而更容易使摩擦产物在界面发生摩擦烧结,形成高质量杂化转移膜[16,21].

2.2 转移膜摩擦化学成分分析

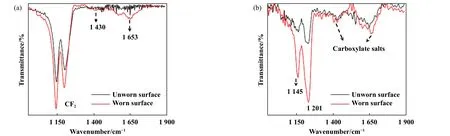

15CF/8CaF2/PTFE 复合材料未磨损表面及磨损表面红外谱图如图6(a)所示,由图6(a)可知,复合材料未磨损表面以及磨损表面存在1 201和1 145 cm-1处的特征峰,对应于PTFE骨架中CF2单元的不对称和对称伸缩振动.此外,复合材料磨损表面红外谱图中出现了1 653和1 430 cm-1两个特征峰,表明在摩擦过程中聚合物表面生成了全氟羧酸(CF3COOH).与图6(a)相比,图6(b)中15CF/PTFE和15CF/8CaF2/PTFE与GCr15相对摩擦后所形成转移膜同样在1 653和1 430 cm-1处的存在红外峰,表明摩擦过程中PTFE发生脱氟反应[22],进一步与环境中水和氧气反应,形成了大量的全氟羧酸并转移到金属界面,进一步参与转移膜的形成.与15CF/PTFE所形成转移膜相比,15CF/8CaF2/PTFE 所形成的转移膜在1 201和1 145 cm-1处的红外峰强显著增加,且羧酸峰强也有所加强[图6(b)],表明加入的CaF2颗粒促进了金属摩擦界面PTFE分子链段的转移和摩擦化学产物-全氟羧酸的生成和积累[16,23],形成了羧酸盐,从而提高了转移膜的黏附能力.

Fig.6 IR spectra: (a) unworn and worn surfaces of 15CF/8CaF2/PTFE composite; (b) transfer film formed on the GCr15 counter face after rubbing PTFE composites图6 红外光谱图:(a) 15CF/8CaF2/PTFE复合材料的未磨损表面和磨损表面;(b) PTFE复合材料同GCr15相对摩擦后所形成转移膜

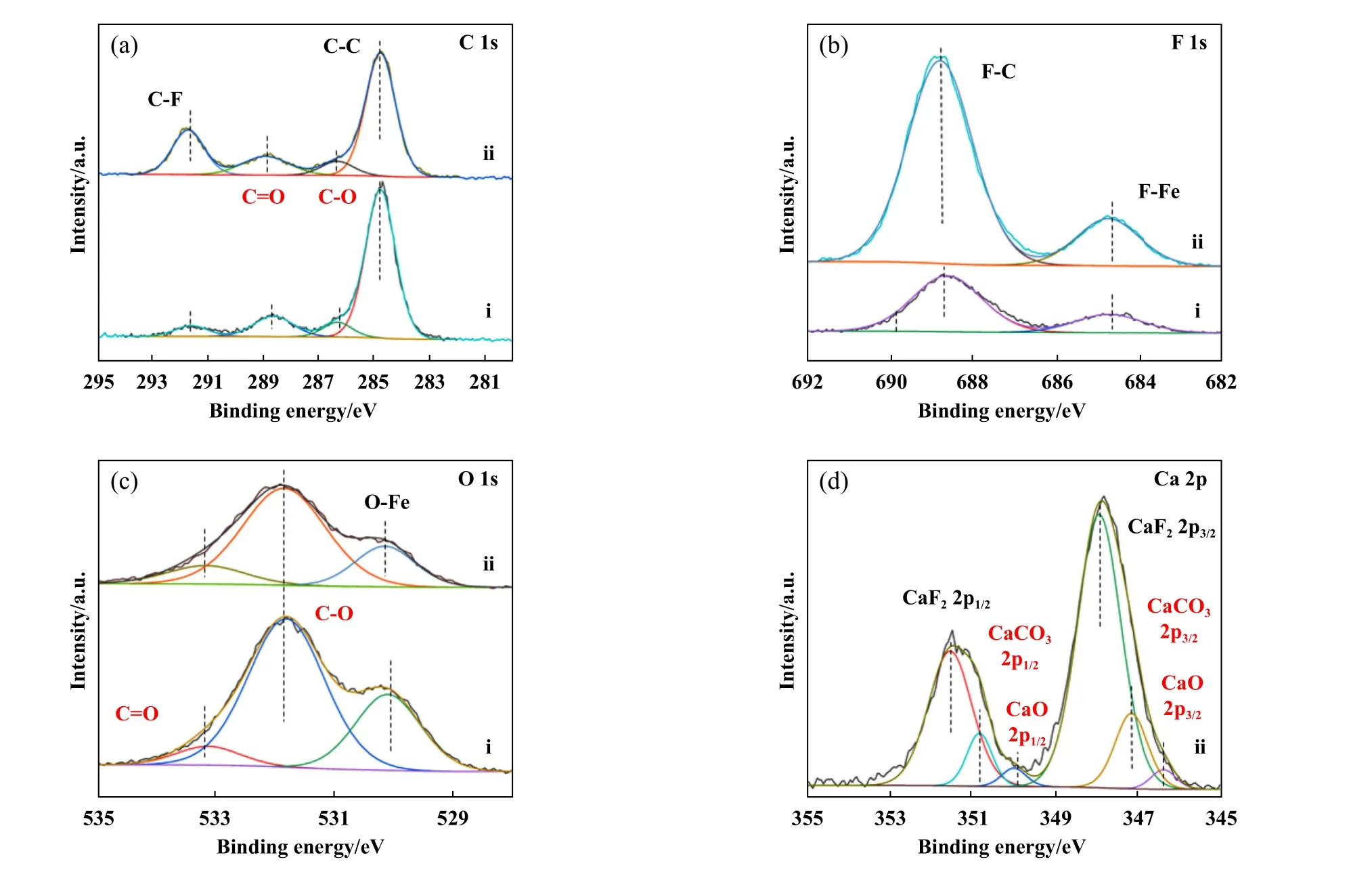

为进一步阐明金属对偶表面形成转移膜的元素化学状态,15CF/PTFE和15CF/8CaF2/PTFE复合材料与GCr15相对摩擦后所形成转移膜的XPS谱图如图7所示.C 1s谱图中曲线i和曲线ii中284.8和291.7 eV分别对应于C-C和C-F,表明CF和PTFE基体发生了转移.与15CF/PTFE所形成的转移膜[图7(a)中的曲线i]相比,15CF/8CaF2/PTFE所形成的转移膜[图7(a)中的曲线ii]中C-C键的峰值强度略有降低,而C-F键的强度则存在明显的增加,表明CaF2促进了转移膜的形成,抑制了CF对于PTFE聚合物转移膜的破坏.此外,曲线i和曲线ii中位于288.9和286.3 eV处的特征峰表明了摩擦过程中生成了C=O和C-O基团,进一步证明了羧酸根基团存在,与红外结果相符[22].F 1s的谱图如图7(b)所示,684.5和688.8 eV处的峰分别对应于和F-Fe键和C-F键,其中C-F键的形成归因于PTFE断裂所形成的有机氟CF2.此外,PTFE和CaF2可以在滑动过程中释放F离子,与金属反应后进一步生成FeF2或FeF3,金属氟化物的形成在促进转移膜与对偶金属的黏附方面发挥了关键作用[24-25]

Fig.7 The XPS spectra of 15CF (i) and 15CF/8CaF2 (ii) composites for forming transfer films after rubbing with GCr15 at 100 N and 0.5 m/s: (a) C 1s; (b) F 1s; (c) O 1s; (d) Ca 2p图7 在100 N,0.5 m/s条件下15CF (i)和15CF/8CaF2 (ii)复合材料与GCr15相对摩擦后表面形成转移膜的XPS谱图:(a) C 1s;(b) F 1s;(c) O 1s;(d) Ca 2p

O 1s图谱如图7(c)所示,与曲线i相比,曲线ii在529.0 eV (Fe-O键)峰处的强度显著降低,进一步表明CaF2的加入抑制了金属对偶表面氧化铁的形成[26].在Ca 2p图谱中[图7(d)],347.9、347.2和346.4 eV的峰对应于CaF22p3/2、CaCO32p3/2和CaO 2p3/2,表明部分CaF2被氧化并发生了摩擦化学反应[19,27].其中Ca离子在摩擦过程中生成CaO,部分产物在闪温驱动下反应形成CaCO3与羧酸盐共同摩擦烧结至金属界面,形成具有高承载力的转移膜,提高了PTFE基复合材料的摩擦学性能.

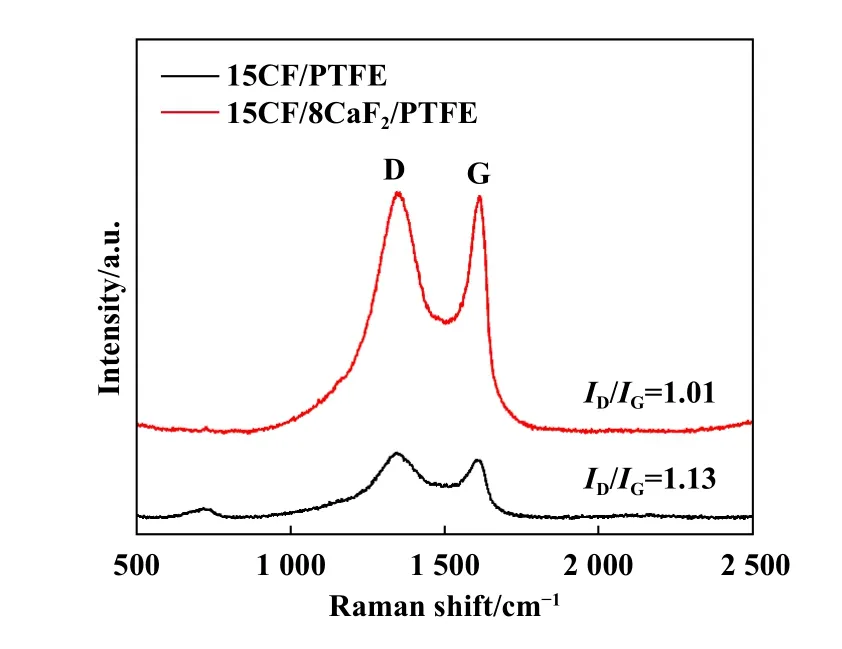

15CF/PTFE和15CF/8CaF2/PTFE同GCr15相对摩擦后形成转移膜的拉曼谱图如图8所示.其中,ID/IG(D峰与G峰的强度比)反映了转移膜中碳的缺陷程度[28].从Raman谱图中可看到,相对15CF/PTFE,15CF/8CaF2/PTFE所形成的转移膜中D峰和G峰含量更高,表明此时金属对偶表面存在大量的C元素,主要来自于CF和PTFE的转移.此外,15CF/PTFE和15CF/8CaF2/PTFE复合材料形成转移膜的ID/IG分别为1.13和1.01,表明在与金属相对摩擦后,15CF/8CaF2/PTFE所形成的转移膜中含有更多的石墨碳.这是因为在部分碳纤维转移至摩擦界面并形成了石墨纳米晶的过程中,CaF2的加入抑制了CF对于所形成转移膜的刮擦及破坏作用,进一步促进具有有序碳结构的转移膜生成,赋予转移膜易剪切特性,降低了PTFE复合材料的摩擦系数.

Fig.8 Raman spectra of transfer films formed on the GCr15 after sliding against 15CF/PTFE and 15CF/8CaF2/PTFE图8 15CF/PTFE与15CF/8CaF2/PTFE同GCr15相对摩擦后形成转移膜的拉曼谱图

综上所述,在摩擦过程中,复合材料中的纤维填料有效地抑制了基体表面的破损,起到了承载作用.同时PTFE在闪温及剪切力作用下发生脱氟和断链,与周围的氧和水反应产生了全氟羧酸,所得的全氟羧酸进一步与对偶金属相互作用形成羧酸盐.随后,在外界机械力和闪温作用下,释放至界面的CaF2发生了摩擦物理化学反应,产生了由脆性至塑性的转变,生成了CaCO3和CaO,促进了FeF2的生成,与羧酸盐和石墨碳共同形成了具有高鲁棒性和结合强度的杂化结构转移膜.

3 结论

a.在PTFE基体中添加CaF2微米颗粒明显提高了PTFE的耐磨性能.尤其,在常规CF增强PTFE复合材料中进一步添加CaF2微米颗粒可大幅提高常规复合材料的耐磨性能.同时填充CF与CaF2的多元复合材料表现出极低的特征磨损率[8.9×10-7mm3/(N·m)].与分别填充CaF2或CF的PTFE相比,该PTFE多元复合材料的耐磨性能分别提高了11.1和2.47倍,CF和CaF2在提高PTFE的耐磨性能方面具有显著的协同作用.

b.对摩擦物理与化学作用的深入研究发现,PTFE多元复合材料与轴承钢对偶摩擦时,PTFE分子断裂并发生羧化反应,促使全氟羧酸在摩擦界面的积累,同时CaF2在摩擦过程中释放了F离子,促进了金属氟化物的生成,并在剪切力和闪温作用下发生了由脆性至塑性的转变,反应生成了CaO和CaCO3.多元复合材料中CF端部与金属对偶摩擦界面产生高的闪温和摩擦应力,CF磨粒、CaF2颗粒以及PTFE和CaF2的摩擦化学产物混合并摩擦烧结成易剪切特性与高承载能力的转移膜,对于降低材料的摩擦与磨损起到重要的作用.

c.本文中设计的PTFE基多元复合材料具有重要的应用前景,本研究为发展极耐磨聚合物自润滑复合材料提供了新思路与新途径.