多壁碳纳米管/聚醚醚酮(MWCNT/PEEK)复合材料的制备及其性能研究

2023-07-10黄素玲逄显娟岳世伟谢金梦赵若凡宋晨飞陈德强张永振

黄素玲, 逄显娟*, 岳世伟, 谢金梦, 赵若凡, 王 帅, 宋晨飞, 陈德强, 张永振

(1.河南科技大学 化工与制药学院, 河南 洛阳 471023;2.河南科技大学 高端轴承摩擦学技术与应用国家地方联合工程实验室, 河南 洛阳 471023)

聚醚醚酮(PEEK)是一种半结晶性的全芳香族热塑性工程塑料,因其具有自润滑性好、耐高温及耐水解等优异的性能[1-3],被广泛应用于航空航天、电子器件、汽车零件以及医疗器械等技术领域[4-6].随着制造工业的迅速发展,动力机械的速度和负荷愈发提高.单一的高分子聚合物材料的承载力和摩擦磨损等性能不足以满足不同的使用需求,要优化其综合性能,材料复合化是最行之有效的方法[7-9].多壁碳纳米管(MWCNT)是一种由石墨碳原子结晶而成的无缝、中空的管状纳米碳材料,其具有优异的力学及较高的热传导率,将MWCNT作为聚合物的增强体,可能为复合材料的性能带来一次质的飞跃[10-11].

近年来,国内外研究者们开展了大量有关金属基耐磨材料的研究,但对高分子基材料的摩擦磨损以及热学等综合性能的探索还不够全面.目前开展的相关PEEK基的研究工作,主要改性手段包括填充改性(添加纤维[12-13]、无机材料[14]及纳米材料[15]等)、高聚物共混改性[16]及表面改性[17](如等离子处理法[18-19]或激光处理法[20]).Zhang等[21]研究了类石墨相氮化碳(g-C3N4)增强PEEK的摩擦学行为.结果表明,表面羟基化石墨相氮化碳微米颗粒的加入提高了PEEK的耐磨性,没有对对偶件产生明显的损伤.Burris等[22]用烧结法制备了PEEK/PTFE(聚四氟乙烯)共混物样品,质量分数50% PEEK的平均摩擦系数最低(0.111).在实际摩擦磨损过程中,PEEK复合材料的摩擦性能受填充材料[23-24]、加工工艺[25-26]、使用环境[27-28]和使用工况[29]等众多因素的影响,各种影响因素相互关联并相互作用.

目前,填料的含量对PEEK复合材料的结构、导热和热稳定性等综合性能及不同填料含量下实际工况对摩擦性能的影响鲜有报道.因此,本文中采用热压成型法制备了PEEK及MWCNT/PEEK复合材料,优化了PEEK基复合材料的成型工艺,并对复合材料的结构、热稳定性及不同载荷和速度下的摩擦磨损性能进行了分析与研究.

1 试验部分

1.1 试验材料

聚醚醚酮(PEEK),450 G,粒径:1 200#,购于东莞市川澳工程塑胶原料有限公司;多壁碳纳米管(MWCNT),纯度(质量分数)为97%,管径:3~15 nm,管长:15~30 μm,购于佳兆业(广东)新材料有限公司;无水乙醇,分析纯,购于天津市永大化学试剂有限公司.

1.2 PEEK及MWCNT/PEEK复合材料的制备

按照MWCNT在复合材料中的质量分数(0.5%、1%、2%和4%)分别称取相应质量的MWCNT和PEEK粉末,置于QM-3SP04型行星式球磨机中对物料进行混合,采用中、小型球混合搭配的使用方法,物料与磨球的质量比为1:1.5,设定转速为200 r/min,共混时间为6 h.将混合均匀后的MWCNT/PEEK复合材料粉末和PEEK纯粉分别置于烧杯中,放于DZF-6020型干燥箱中120 ℃干燥处理3 h.

使用FHP-828型快速热压烧结炉制备PEEK及MWCNT/PEEK复合材料,首先在模具内侧、粉料与垫片接触处、垫片与压头接触处垫0.2 mm厚的石墨纸以保证样品顺利脱模,首先在3 MPa的压力下预压成块,烧结环境保证真空度为100~101Pa,此过程采取两段式升温的方式:首先以27.5 ℃/min和1 MPa/min的速度持续升温加压,温度和压力分别达到300 ℃和13 MPa,然后保持压力不变,再以10 ℃/min的速率升温至350 ℃,在350 ℃、13 MPa条件下保温保压10 min,然后以16.7 ℃/min和1.1 MPa/min的速度降温卸压至200 ℃和3 MPa,最后随炉冷却温度到150 ℃以下取出模具、脱模.试样表面依次经过400#、800#、1 000#、1 200#、1 500#和2 000#砂纸打磨,在MP-2B型金相磨抛机上逐一抛光,经超声波环境丙酮溶液清洗后进行检测.

1.3 分析表征

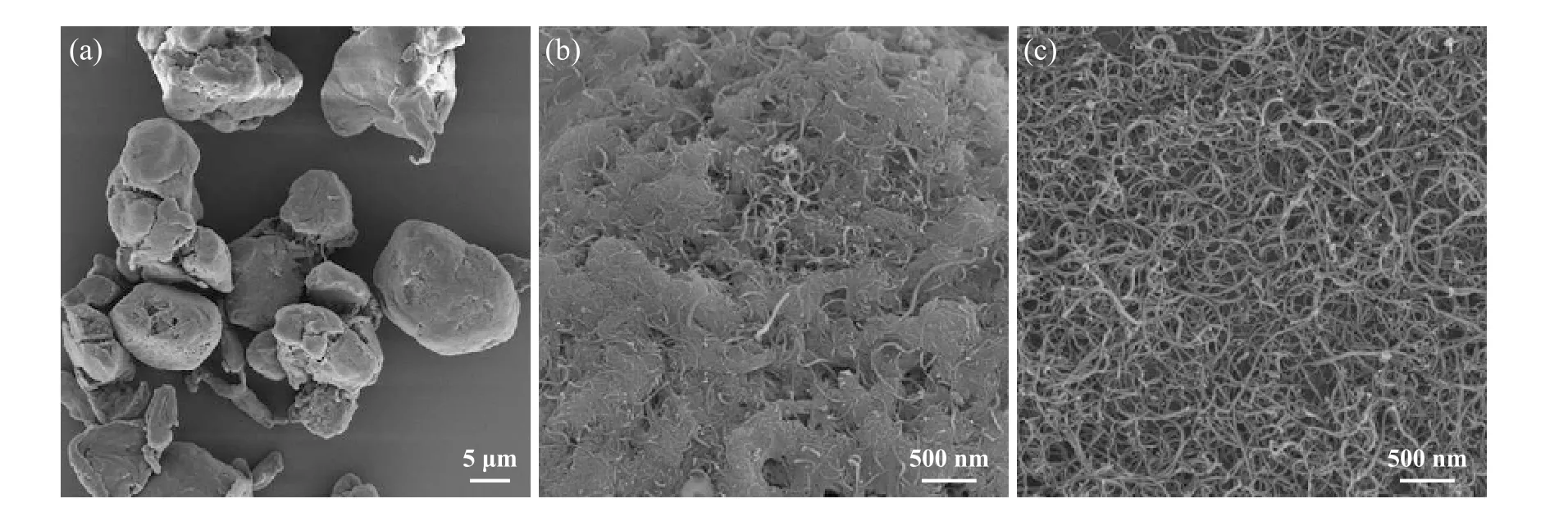

结构测试:采用D8 Advance 型X射线衍射仪(XRD)分别对PEEK、MWCNT/PEEK原料粉和制得的样品进行物相分析.测试条件:扫描步长为0.02°;扫描速度为6 (°)/min;扫描范围为10°~60°.利用IR Tracer-100型傅里叶红外光谱仪对样品的特征官能团进行分析,测试范围为500~4 000 cm-1.通过TESCAN MIRA4场发射扫描电镜(SEM)对MWCNT/PEEK复合材料断面结构,PEEK、MWCNT和1% MWCNT/PEEK粉末进行表征(图1).

Fig.1 SEM micrographs of powder sample: (a) PEEK; (b) 1% MWCNT/PEEK; (c) MWCNT图1 粉料样品的SEM照片:(a) PEEK;(b) 1% MWCNT/PEEK;(c) MWCNT

示差扫描量热(DSC)和热重分析测试(TG):分别称取13 mg的PEEK和MWCNT/PEEK复合材料样品,置于坩埚中,用STA449 F5同步热分析仪进行检测,测试样品在气流速度为50 ml/min的氮气氛围中,40 ℃下稳定20 min,再以10 ℃/min的升温速率从40 ℃升至800 ℃,等待降到40 ℃以下.

摩擦性能表征:在UMT-2型多功能摩擦磨损试验机上完成,以GCr15轴承钢球和所制试样为摩擦配副,钢球直径为6.35 mm.试验参数:固定转速200 r/min,载荷为40、80和100 N;固定载荷40 N,转速为200、400和600 r/min;旋转半径为4 mm;测试时间为30 min,摩擦状态:干摩擦.样品尺寸:Φ40 mm×6 mm.用nano focus三维形貌轮廓仪测量磨损深度并计算PEEK和MWCNT/PEEK复合材料的磨损率,计算方法为

式中:ω为磨损率,是单位载荷、单位滑动距离的磨损体积[mm3/(N·m)];ΔV为磨损体积(mm3),ΔV=2πr·A;r为磨损半径(mm);A为磨损截面积(mm2);n为总转数,F为载荷(N).

表面形貌和其他性能测试:磨损表面形貌借助Flex SEM 1000型扫描电子显微镜(SEM)表征.用DR-Ⅲ导热系数测试仪、LXD-D型数显邵氏硬度计分别对PEEK和MWCNT/PEEK复合材料的导热系数、热阻和硬度进行检测,采用阿基米德排水法对密度进行测量,最终数据均取6个测定值的平均值,性能参数列于表1中.

表1 PEEK和MWCNT/PEEK复合材料的性能参数Table 1 Performance parameters of PEEK and MWCNT/PEEK composites

2 结果与讨论

2.1 MWCNT含量对材料结构的影响

2.1.1 XRD物相分析

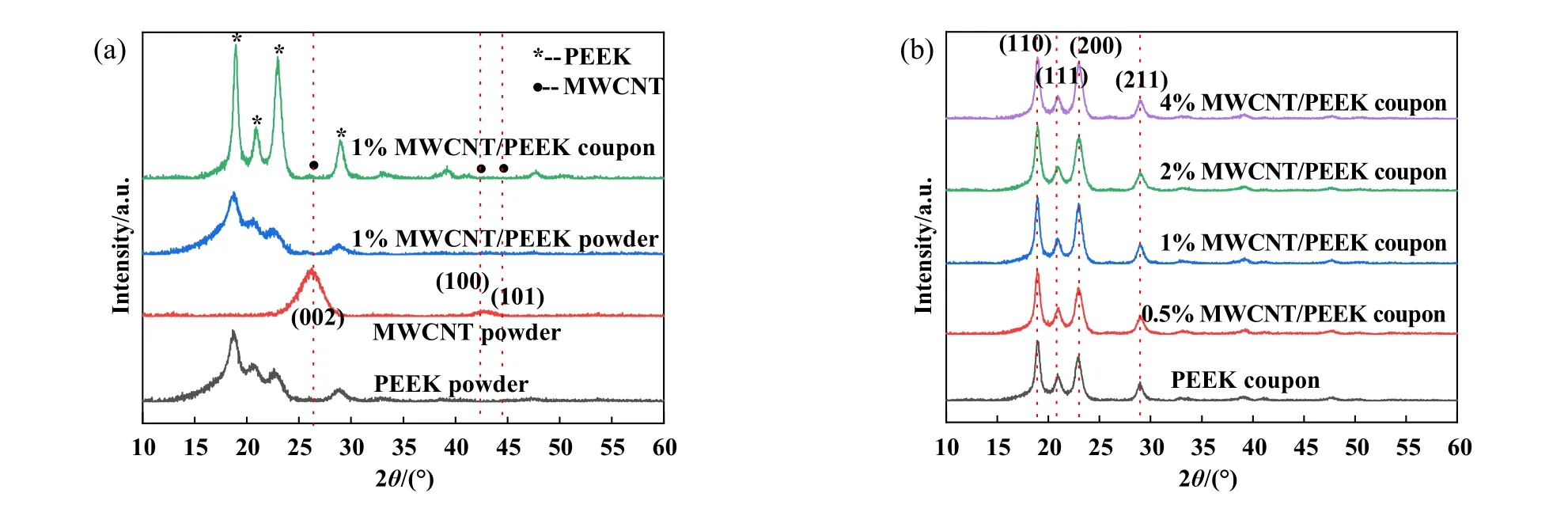

图2所示为PEEK、MWCNT、1% MWCNT/PEEK粉料和MWCNT/PEEK复合材料试样块的XRD谱图,由图2可知,除纯MWCNT外,所有的衍射谱图均出现4个因PEEK的结晶行为产生的衍射峰,且各试样衍射峰的位置和强度随MWCNT的加入均无明显变化,说明在此条件下,不同含量的MWCNT对PEEK的晶型没有影响,共混粉末和复合材料样块中的PEEK均为半晶体结构,4个结晶衍射峰的2θ值分别为18.8°、20.7°、22.9°和28.9°,分别对应的晶面指数为(110)、(111)、(200)和(211)[30].从图2(a)可以看出,MWCNT粉末的3个主要衍射峰26.4°、12.3°和44.5°,其分别对应(002)、(100)和(101)晶面.经350 ℃真空烧结成型后1% MWCNT/PEEK样块的XRD衍射峰的强度增大,半高宽变小,表明无定形区变小,结晶更加完善,结晶质量有所提高.这是由于在高温成型下,大分子运动更加自由,使其内部应力得以释放所引起的.从图2(b)可以看出,加入不同含量的MWCNT经烧结成型,并没有改变其特征峰位,说明经350 ℃加工成型并没有使PEEK发生分解或裂解反应.

Fig.2 XRD patterns: (a) different powder samples; (b) composite samples with different MWCNT contents图2 XRD谱图:(a)不同粉料样品;(b)不同MWCNT含量复合材料样块

2.1.2 红外光谱分析

PEEK和MWCNT/PEEK复合材料的红外光谱如图3所示,由图3(a)对比可以看出,加入不同含量MWCNT后,样品吸收峰位置没有发生明显变化,5种材料特征峰的位置和形状大致相同,这是因为MWCNT无官能团键的振动,故红外谱图中均表现出PEEK官能团键的振动.由图3(b)所示,对于PEEK的峰位而言,在4 000~1 300 cm-1的官能团区中,1 652 cm-1代表C=O的伸缩振动峰;1 597和1 490 cm-1代表芳香环C=C骨架振动峰;1 308 cm-1代表R-CO-R苯环平面内振动峰;在指纹区中,1 225 cm-1代表R-O-R的不对称伸缩振动峰;1 159和1 188 cm-1代表芳酮或者芳醚结构中苯环的C-H弯曲振动峰;928 cm-1代表R-O-R的对称伸缩振动峰;767和840 cm-1代表苯环的C-H振动峰.

Fig.3 Infrared spectra: (a) PEEK and MWCNT/PEEK composite; (b) PEEK图3 红外光谱图:(a) PEEK及MWCNT/PEEK复合材料;(b) PEEK

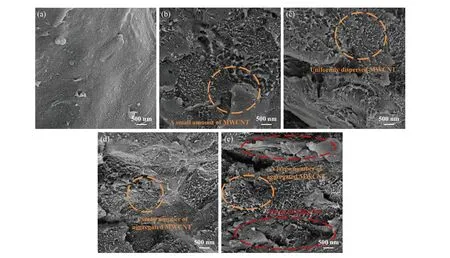

2.1.3 MWCNT在PEEK基体中的分散性分析

图4所示为PEEK及MWCNT/PEEK复合材料断面形貌的SEM照片,从图4(a)可以明显看出,纯PEEK表面因外力作用变化易发生撕裂破坏.由图4(b)可知,添加0.5% MWCNT,MWCNT/PEEK复合材料裸露的MWCNT较少,承受作用力能力较低.当MWCNT质量分数增加至1%时[图4(c)],MWCNT均匀分散在PEEK基体材料中,无明显的团聚现象,断裂处有大量裸露的MWCNT,可阻止MWCNT/PEEK复合材料表面翘起和剥落.MWCNT与PEEK基体连接处未出现明显的分层,MWCNT处于被基体包裹的状态,与基体结合较为紧密,且管状结构良好,未因机械共混或加工成型遭到破坏.当加入2% MWCNT时[图4(d)],MWCNT/PEEK复合材料出现轻微的团聚现象,其在基体中的分散性变差.当MWCNT质量分数为4%时[图4(e)],MWCNT的团聚作用明显加大,并可以看到MWCNT与PEEK基体连接处有明显的剥层,PEEK基体呈现层状剥落态,从而说明此含量下MWCNT与PEEK基体结合较弱.

Fig.4 SEM micrographs of cross sections of composites with different MWCNT contents: (a) PEEK; (b) 0.5% MWCNT/PEEK;(c) 1% MWCNT/PEEK; (d) 2% MWCNT/PEEK; (e) 4% MWCNT/PEEK图4 不同MWCNT含量复合材料断面表面形貌的SEM照片:(a) PEEK;(b) 0.5% MWCNT/PEEK;(c) 1% MWCNT/PEEK;(d) 2% MWCNT/PEEK;(e) 4% MWCNT/PEEK

2.2 MWCNT含量对复合材料热学性能的影响

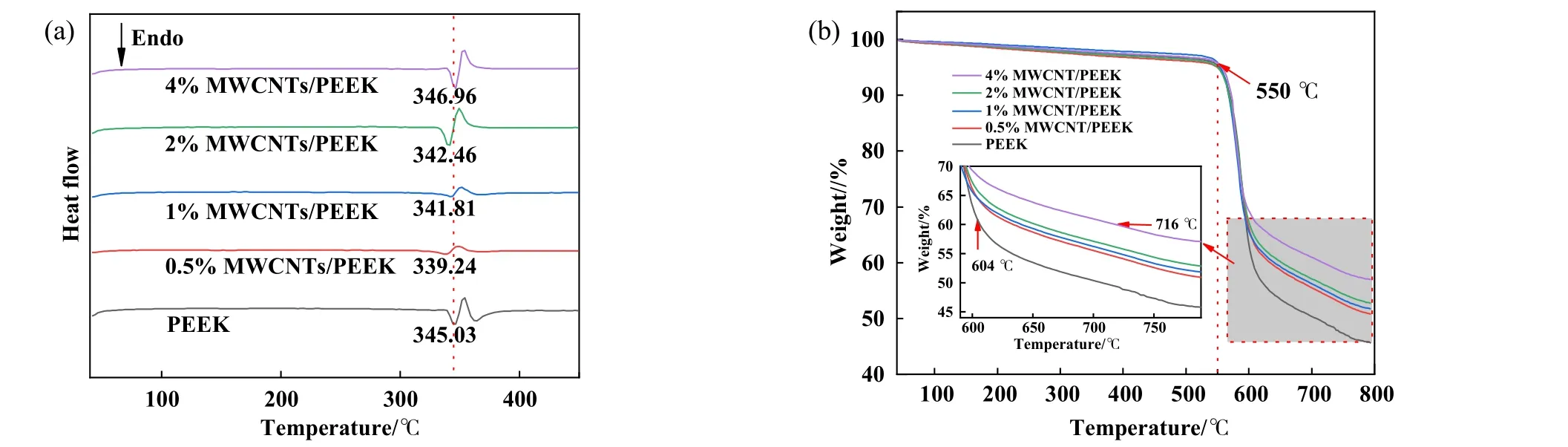

图5所示为PEEK及MWCNT/PEEK复合材料的DSC测试曲线和热重分析曲线,从图5(a)中可以发现,MWCNT/PEEK复合材料的热行为和纯PEEK相似.添加MWCNT会引起MWCNT/PEEK熔融温度发生微小变化,但PEEK及MWCNT/PEEK复合材料的熔融温度均小于成型保温温度350 ℃,可保证材料受热均匀,完全熔融.MWCNT/PEEK熔融温度发生变化的原因可能为当添加MWCNT质量分数≤2%时,MWCNT/PEEK复合材料中MWCNT在PEEK中具有较好的分散性,对分子链段阻碍作用较大,使熔融温度较纯PEEK略微降低.当添加MWCNT质量分数为4%时,4% MWCNT/PEEK复合材料中较多的MWCNT会降低其对分子链段的阻碍作用,从而使熔融温度升高并超过纯PEEK.

Fig.5 Characterization of composites PEEK and MWCNT/PEEK: (a) DSC test curve; (b) TG analysis curve图5 PEEK及MWCNT/PEEK复合材料表征:(a) DSC测试曲线;(b)热重分析曲线

如图5(b)所示,加入MWCNT,MWCNT/PEEK的初始热分解温度较纯PEEK有微小浮动,但其复合材料在550 ℃之前均未发生分解,仍保持优异的热稳定性.随着MWCNT含量的增加,热重曲线向高温区移动,失重百分比不断减小,复合材料的热稳定性不断升高,其中4% MWCNT/PEEK复合材料的40%热失重温度提高到716 ℃,较纯PEEK提高了112 ℃.主要是因为刚性的MWCNT阻碍了PEEK的链段运动,从而使MWCNT/PEEK复合材料表现出优异的热稳定性.在800 ℃时,MWCNT/PEEK复合材料的残碳率均高于纯PEEK,这可能是因为MWCNT含量的增加,阻碍PEEK中的挥发性分解物向气相迁移的能力增高,物理屏蔽作用越大,阻碍产物逸出,从而使残碳率上升[31].

2.3 MWCNT/PEEK复合材料的摩擦性能分析

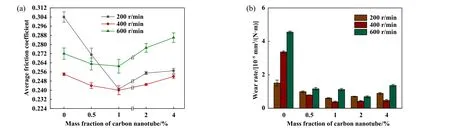

MWCNT/PEEK复合材料在不同载荷下稳定阶段的平均摩擦系数及磨损率如图6所示.固定转速200 r/min,载荷分别为40和80 N时,MWCNT/PEEK复合材料的摩擦系数和磨损率随着MWCNT含量的增加呈现出先降低后升高的趋势,且当MWCNT质量分数为1%时,其摩擦系数和磨损率最小,摩擦系数分别为0.241和0.235,磨损率分别较纯PEEK降低了60%和56%.载荷为100 N时,与纯PEEK材料相比,0.5% MWCNT/PEEK复合材料的摩擦系数略有升高.这可能是因为在100 N高载作用下破损的MWCNT不足以在摩擦副表面形成1层薄而坚韧的转移膜,反而增大了样品表面的粗糙度,从而导致摩擦系数增大,但不影响其耐磨性.当MWCNT质量分数为2%时,2% MWCNT/PEEK复合材料的摩擦系数最低,磨损率较纯PEEK降低89%.

Fig.6 Properties of MWCNT/PEEK composites at the stable stage under different loads:(a) average friction coefficient; (b) and wear rate图6 MWCNT/PEEK复合材料在不同载荷条件下稳定阶段的性能:(a)平均摩擦系数;(b)磨损率

分析认为出现以上情况的原因有三方面:在载荷和摩擦力的作用下,一方面分散在PEEK中的MWCNT起到承载作用,降低了摩擦副和PEEK基体材料的相互作用;另一方面MWCNT/PEEK复合材料的导热率和硬度均有所提高,将摩擦过程中产生的热量及时导出,并可能在一定程度上降低摩擦副对复合材料的犁削作用,进而使MWCNT/PEEK复合材料的磨损量减少,耐磨性能得到增强[32].此外,MWCNT在基体中的分散状态也影响其复合材料的摩擦学性能,当添加MWCNT质量分数<2%时,MWCNT均匀分散在PEEK基体材料中,在载荷和摩擦力的作用下,破损的MWCNT在摩擦副表面富集,减少了样品与转移膜之间的黏滞,分布在PEEK中的MWCNT起到了增强基体和减摩耐磨的作用.当添加MWCNT质量分数增大到2%和4%时,MWCNT/PEEK复合材料的机械分散及热压成型过程不足以有效分散MWCNT,此时MWCNT出现团聚现象,使MWCNT与基体间的结合变差,在摩擦力和摩擦热的作用下易从基体中剥落,从而使摩擦系数升高,磨损增大,磨损率的变化与上述图4中不同含量的MWCNT在PEEK基体中的分散性相吻合.

如图6(a)所示,对于同一种材料而言,纯PEEK及MWCNT/PEEK复合材料的摩擦系数均随着载荷的增加先减小后增大,由于摩擦系数受施加载荷和接触面积的影响,在固定转速为200 r/min,载荷为40 N条件下,材料表面处于弹性接触状态,黏着和变形导致摩擦力较大,摩擦系数较高.当载荷增大到80 N时,摩擦热使得聚合物表面热应力软化现象明显,容易在相对摩擦球表面形成转移膜,从而使摩擦系数显著降低.在100 N条件下,接触面积增大,相应的摩擦剪切力增大,摩擦热显著增加,黏着加剧,聚合物表面会发生明显的塑性变形,摩擦系数升高[33].由图6(b)可知,纯PEEK和MWCNT/PEEK复合材料的磨损率随载荷的增加呈现不同程度的增大.纯PEEK材料在100 N条件下已接近承载极限.而MWCNT的加入,明显提高了MWCNT/PEEK复合材料的承载能力,即使在100 N条件下,MWCNT/PEEK复合材料的磨损率也明显低于纯PEEK.但随着载荷增加,MWCNT与PEEK界面处的应力传递和应力集中也会使MWCNT/PEEK复合材料沿摩擦方向发生变形,增加材料的磨损程度[34];此外,添加MWCNT质量分数为4%时,MWCNT/PEEK复合材料的分散性较差,载荷加大更易使MWCNT从PEEK基体中分离,从而对复合材料表面造成破坏.

MWCNT/PEEK复合材料在不同转速下稳定阶段的平均摩擦系数和磨损率如图7所示,由图7(a)可知,固定载荷40 N,在同一转速条件下,MWCNT/PEEK复合材料的摩擦系数随MWCNT含量的增加先减小后增大,当添加MWCNT质量分数为1%时,MWCNT/PEEK复合材料的摩擦系数最低,分别为0.241 (200 r/min)、0.240 (400 r/min)和0.261 (600 r/min).如 图7(b)所示,固定载荷40 N,转速为200和400 r/min时,磨损率变化趋势与摩擦系数相同,1% MWCNT/PEEK复合材料的磨损率最低,分别为6.0×10-6和3.8×10-6mm3/(N·m),较纯PEEK分别降低了60%和89%,改性效果十分显著.在600 r/min条件下,当添加MWCNT质量分数为2%时,磨损率较纯PEEK降低了85%.

Fig.7 Properties of MWCNT/PEEK composites at stable stage under different rotational speeds:(a) average friction coefficient; (b) wear rate图7 不同转速下MWCNT/PEEK复合材料的稳定阶段性能:(a)平均摩擦系数;(b)磨损率

固定载荷,在不同转速下,纯PEEK的摩擦系数和MWCNT/PEEK复合材料的摩擦系数以及磨损率随着滑动速度的增加均先降低后增加(图7),分析原因如下:在200 r/min试验条件下,磨屑易在磨损表面上积累,不能及时去除.摩擦表面切削作用严重,黏着严重,没有形成转移膜,导致摩擦系数和磨损率均较大.当转速增加到400 r/min时,干摩擦表面瞬时温度升高,摩擦热增加,MWCNT和PEEK基体大分子链段向金属对偶面转移,加速形成具有润滑特性的转移膜,可避免或者减轻摩擦副材料的直接刮擦,从而达到显著降低摩擦系数和磨损率的效果.当转速继续增加到600 r/min时,材料的剪切力增大,MWCNT/PEEK复合材料的接触区域持续承受高温,反而会加剧接触部位结构失效,从而引起磨损加剧[35].

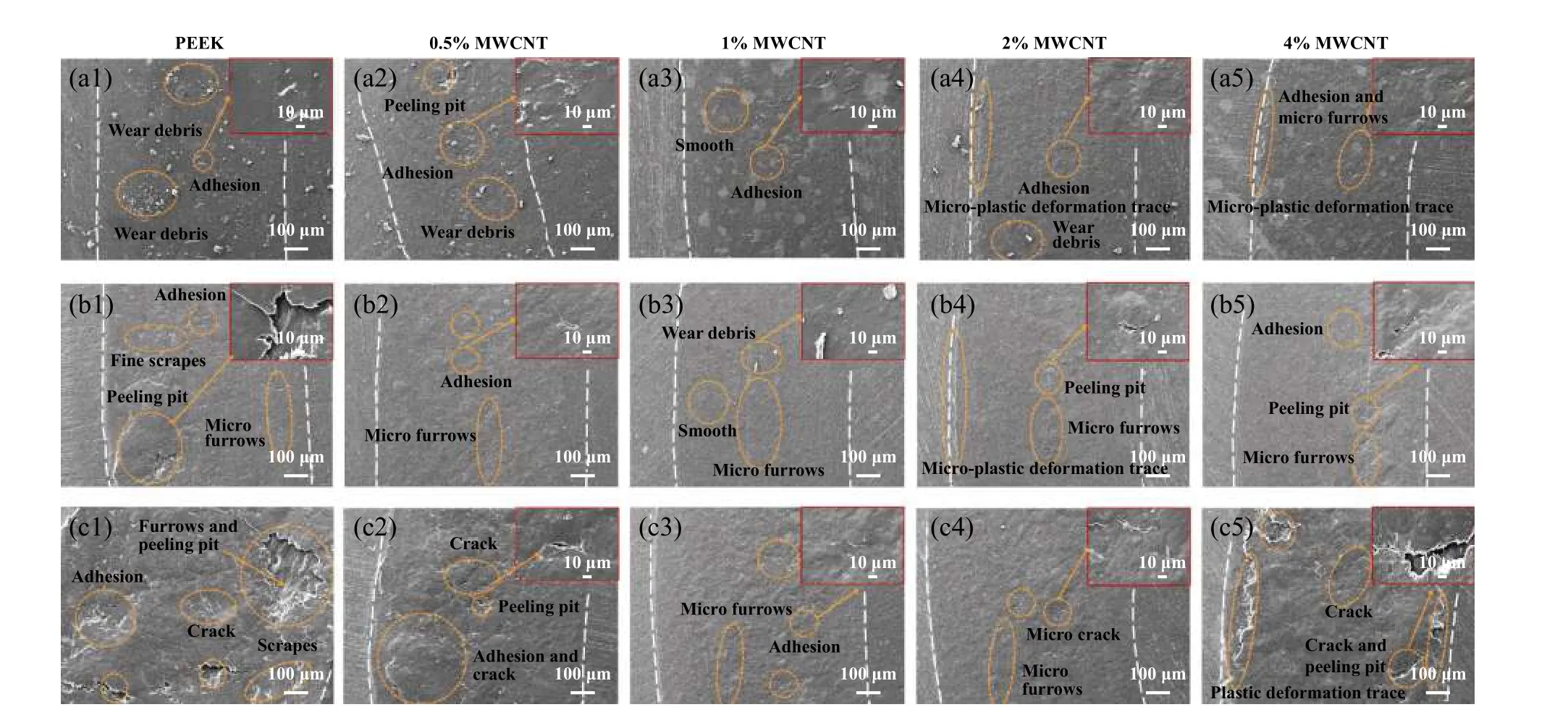

2.4 MWCNT/PEEK复合材料磨损表面及断面的SEM分析

图8所示为在固定转速200 r/min以及不同载荷条件下,不同MWCNT含量的MWCNT/PEEK复合材料磨损表面形貌的SEM照片,在40 N条件下,从图8(a1)中可以明显看到,纯PEEK材料磨损表面出现了鳞状的褶子形貌,还存在大量的片状磨屑,这可能是由于黏着效应所形成的黏着结点发生剪切断裂,被剪切的材料或脱落成磨屑,产生黏着磨损.在80 N条件下,如图8(b1)所示,纯PEEK材料的磨损程度增加,表面仍有褶子形貌存在,可能是因为在载荷作用下压入材料表面产生压痕,表面挤压出了鳞片状的形貌,还出现了微擦伤、微犁沟和轻微剥落等现象,可能由于滑动时的摩擦力使表面剪切、犁皱和切削,从而发生黏着磨损和磨粒磨损;在100 N条件下,如图8(c1)所示,纯PEEK材料的表面变形更为明显,出现了严重的剥落、犁沟、擦伤和裂纹,可能是因为载荷增大引起材料表面弹性变形,伴随大量摩擦热产生,而基体材料的导热性能较差,在一定程度上阻碍了热量的及时传递,在循环应力的作用下使材料发生疲劳磨损,并伴随着黏着磨损和磨粒磨损[36].

Fig.8 SEM micrographs of wear surface morphology of MWCNT/PEEK composite at a fixed speed of 200 r/min under different loading conditions: (a1~a5) 40 N; (b1~b5) 80 N; ( c1~c5) 100 N图8 在固定转速200 r/min以及不同载荷条件下,MWCNT/PEEK复合材料磨损表面形貌的SEM照片:(a1~a5) 40 N;(b1~b5) 80 N;( c1~c5) 100 N

当添加MWCNT的质量分数为0.5%时,如图8(a2)和(b2)所示,仍有微犁沟和剥落现象存在,但复合材料磨损表面较为光滑,其中磨屑减少,未出现擦伤现象,磨损量也减少,这可能是因为随着MWCNT的加入,其在摩擦过程中承载部分载荷,且自润滑效果明显,从而使剥削程度减弱,有磨粒磨损产生;在100 N条件下,如图8(c2)所示,裂纹及剥落程度较纯PEEK材料有所降低,疲劳磨损、磨粒磨损及黏着磨损共存.加入质量分数为1%的MWCNT后,从图8(a3)、(b3)和(c3)可以看出,磨损表面相对于其他试样更为平滑,仅存在轻微的黏着和微犁沟.当添加MWCNT质量分数为2%时,表现出轻微的塑性变形和微裂纹,可能是因为MWCNT的团聚作用所致,产生疲劳磨损和磨粒磨损,在40 N条件下,如图8(a4)所示,还出现了少量磨屑,表明疲劳磨损和黏着磨损同时存在.在80 N条件下,如图8(b4)所示,有剥落现象,其磨损量较100 N条件下变化不大.当添加MWCNT质量分数增加到4%时,如图8(a5)、(b5)和(c5)可知,出现了微犁沟、剥落以及裂纹等现象,这主要是因为随着MWCNT含量的增加,其团聚作用更加明显,影响MWCNT与基体之间的结合.在摩擦力及摩擦热的作用下,MWCNT易从基体中拔出,抗磨粒磨损和疲劳磨损的能力也随之降低,磨损增大.

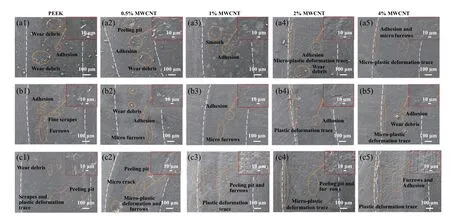

图9所示为在固定载荷40 N、不同转速下,不同MWCNT含量下MWCNT/PEEK复合材料磨损表面形貌的SEM照片,在400 r/min条件下,从图9(b1)可以看出,出现了犁沟和大量微擦伤,可能是因为表面材料脱落,继而变为细小磨粒,经滚动运动形成,此时磨粒与表面接触处的应力较低,固体材料表面产生微小的擦伤或犁沟痕迹,磨粒磨损程度加大,黏着磨损与磨粒磨损共存.当转速增大到600 r/min,如图9(c1)所示,PEEK材料表面发生严重的擦伤、剥落及塑性变形,黏着磨损和磨粒磨损均有不同程度的加重,还伴随有疲劳磨损,此时可能是因为其滑动速度影响了接触疲劳,因其表面每次接触均会产生热量,当滑动速度变大时,表面聚集的热量和温度就越高,从而加速了表面疲劳磨损.

Fig.9 SEM micrographs of wear surface morphology of MWCNT/PEEK composite at a fixed load of 40 N under different speed conditions: (a1~a5) 200 r/min; (b1~b5) 400 r/min; (c1~c5) 600 r/min图9 在固定载荷40 N以及不同转速条件下,MWCNT/PEEK复合材料磨损表面形貌的SEM照片:(a1~a5) 200 r/min;(b1~b5) 400 r/min;(c1~c5) 600 r/min

MWCNT的质量分数为0.5%和1%时,在400 r/min条件下,MWCNT/PEEK复合材料磨损表面均有轻微的划痕,产生磨粒磨损,但磨屑含量相对降低,表面也更为平滑[图9(b2~b3)];在600 r/min条件下,如图9(c2~c3)所示,摩擦材料表面出现塑性变形、微裂纹及剥落等现象,表明疲劳磨损与磨粒磨损共存.当添加MWCNT的质量分数为2%时,在200和400 r/min条件下MWCNT/PEEK复合材料均有轻微的塑性变形,发生疲劳磨损,此时疲劳磨损与黏着磨损共存[图9(a4~b4)];在600 r/min条件下,2% MWCNT/PEEK复合材料磨损表面发生轻微的塑性变形,磨损量相对降低[图9(c4)].当添加MWCNT的质量分数继续增加到4%时,其相对质量分数为2%时磨损程度增大,出现微犁沟[图9(a5)]、磨屑[图9(b5)]再次转化为塑性变形[图9(c5)].

3 结论

a.采用热压烧结法制备了纯PEEK及MWCNT/PEEK复合材料.通过结构、力学和热学表征发现:材料的导热系数和热稳定性随MWCNT含量的增加而增大;硬度较纯PEEK有所提高;加工成型后PEEK及MWCNT/PEEK复合材料的结晶状态没有改变,PEEK也没有发生分解或裂解反应,此外MWCNT也未发生其他化学反应.

b.室温干摩擦条件下,MWCNT的加入均可有效降低MWCNT/PEEK复合材料的摩擦系数和磨损率.固定转速200 r/min,载荷分别为40和80 N,MWCNT质量分数为1%时,摩擦系数和磨损率最低,摩擦系数分别为0.241和0.235,磨损率分别较纯PEEK降低了60%和56%.载荷增加到100 N时,当添加MWCNT质量分数为2%时,摩擦系数最低,磨损率较纯PEEK降低89%.固定载荷40 N,转速为200和400 r/min时,磨损率变化趋势与摩擦系数相同,1% MWCNT/PEEK复合材料的磨损率最低,分别为6.0×10-6和3.8×10-6mm3/(N·m),较纯PEEK分别降低了60%和89%,改性效果十分显著.在600 r/min条件下,当MWCNT质量分数为2%时,磨损率较纯PEEK降低了85%.

c.固定转速200 r/min、载荷为40 N,MWCNT的质量分数较低时(<2%),MWCNT/PEEK复合材料的磨损机理主要是黏着磨损,MWCNT的质量分数(≥2%)较高时,磨损机理发生黏着磨损和塑性变形;载荷增加到80 N,低MWCNT含量复合材料主要发生黏着磨损和磨粒磨损;载荷增加到100 N时,高MWCNT含量复合材料磨损机理为黏着磨损、磨粒磨损和塑性变形共存.固定载荷40 N,转速为400 r/min时,低MWCNT含量复合材料也发生了磨粒磨损;转速为600 r/min时,高MWCNT含量复合材料磨损机理也为黏着磨损、磨粒磨损和塑性变形共存.