三维碳毡支撑型聚酰胺纳米复合材料的摩擦学行为

2023-07-10潘炳力周毓璇黄赛赛贺学剑刘敬超台玉萍王卓娅

潘炳力, 周毓璇, 黄赛赛, 贺学剑, 刘敬超, 台玉萍, 马 乐, 王卓娅, 赵 龙

(1.河南科技大学 河南省高分子复合材料重点实验室, 河南 洛阳 471023;2.河南科技大学 高端轴承摩擦学技术与应用国家地方联合工程实验室, 河南 洛阳 471023)

摩擦消耗了世界上的主要能源,磨损会导致机器零件失效;同时,许多机械设备恶性事故是由于润滑失效造成的,而高分子自润滑复合材料具有轻质、高强度和耐腐蚀等突出性能,已经得到广泛应用[1-2].单体浇铸聚酰胺6 (MCPA6),又称MC尼龙,作为一种高性能热塑性塑料,具有轻质、耐磨和自润滑等性能,已广泛应用于航空航天、汽车以及机械设备等领域[3-6].聚酰胺材料有很多优异的性能,但是在高负载和严苛的工况条件下,聚酰胺材料零件磨损率高、自润滑和耐磨性能不足以满足应用要求[7].因此,通常添加各种填料如纤维、纳米粒子和固体润滑剂等到聚酰胺基体中,以获得具备更优异的力学性能和摩擦学性能的复合材料[8-10].

纳米材料以其独特的结构、纳米尺寸和优异的性能,被广泛用作界面增强材料,以改善界面结合力,从而提高力学性能、热性能和摩擦学性能[11-12].石墨烯作为一种纳米材料,其高强度和优异的抗磨性能等先进特性,使其得到了广泛的应用,有研究指出,石墨烯具有超润滑性[13-15],说明石墨烯在工程应用方面具有一定发展前景.许多聚合物基体也已通过石墨烯改性进行了广泛研究[16-18].氧化石墨烯(GO)是一种表面含有许多含氧基团的石墨烯衍生物,如羧基、环氧基和羟基.因此,GO在水和有机溶剂(两亲性)中都具有极好的溶解性[19],在摩擦材料、纳米材料和复合材料中显现出良好的应用前景[20-21].然而,研究表明,GO填充聚合物的减摩性能远低于预期,甚至在某些情况下,GO的加入甚至增加了摩擦系数,因此,有必要加入其他组分,与GO协同作用,用来增强聚合物复合材料的耐磨性和润滑性能[22].

然而,由于填料的密度与基体的密度不同以及GO类填料较高的表面能,添加填料时经常会在基体中出现团聚现象.目前,有人将二维纳米材料设计成三维结构,从而可在复合材料内部形成连续的填料网络,例如三维支撑型GO是由支撑材料作为增强骨架制备而成的一种三维材料,相比普通GO复合材料,其结构稳定性好,机械强度高,并被用作摩擦材料[23-24].我们课题组使用柔性三聚氰胺海绵和聚氨酯海绵作为支撑材料构筑三维支撑型GO复合材料,发现海绵的三维骨架可以改善填料在基体中的分布均匀性,添加低含量的填料可以显著改善复合材料的摩擦学性能[25-26].碳毡由碳纤维制成,具有良好的三维交联结构,且具有机械强度高、吸附性好和重量轻等优点[27],其增强复合材料具有各向同性[28],使其成为摩擦学应用中1个有吸引力的候选材料.

本文中以MCPA6为基体,选择刚性的碳纤维毡作为支撑材料,氧化石墨烯和石蜡作为被支撑的填料,制备了三维支撑型石墨烯润滑增强体改性MCPA6复合材料,对复合材料进行了表征测试,研究了填料对MCPA6复合材料摩擦磨损及力学性能的影响,并探究了复合材料的摩擦磨损机理.

1 试验部分

1.1 试验材料

碳毡(工业级)购自北京晶龙特碳科技有限公司;环己烷(分析纯)购自天津市德恩化学试剂有限公司;固体石蜡(病理级)购自阿拉丁试剂有限公司;无水乙醇(分析纯)购自天津市凯通化学试剂有限公司;己内酰胺(工业级)购自巴陵石化公司;氢氧化钠(分析纯)购自天津市大茂化学试剂厂;甲苯-2,4-二异氰酸酯(TDI)(分析纯)购自西亚化学科技有限公司;氧化石墨烯为实验室自制.

1.2 材料制备

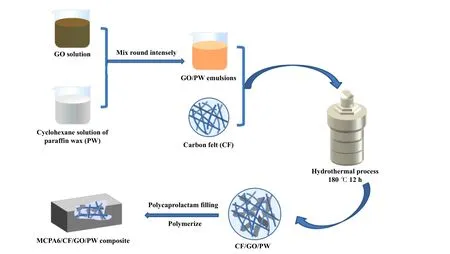

CF/GO/PW润滑增强体的制备:氧化石墨烯是由天然石墨通过改良的Hummers方法制备的[27].首先将支撑材料CF依次用丙酮和去离子水清洗去除表面杂质,然后在100 ℃烘箱中干燥12 h,然后将不同质量的PW溶在30 ml环己烷溶液中,配置40 ml浓度为5 mg/ml的GO水溶液,将配置好的GO水溶液超声处理30 min,再将含有PW的环己烷溶液和GO溶液混合并搅拌1 h,形成稳定乳液[29];将乳液和CF一起加入到水热反应釜中,在180 ℃下反应12 h;然后冷却至室温后在90 ℃去离子水中水洗1 h,除去残留的环己烷.然后进行冷冻干燥,即可获得CF/GO/PW润滑增强体.根据GO和PW的质量比,CF/GO/PW润滑增强体分别标记为CF/GO/PW (1:1)、CF/GO/PW (1:3)、CF/GO/PW (1:5).

CF/GO/PW润滑增强体改性MCPA6复合材料的制备:称取100 g己内酰胺,倒入含有转子的500 ml三口烧瓶中,然后将三口烧瓶置于油浴锅中加热至140 ℃,使己内酰胺完全融化;待其完全融化后,连接抽真空装置,打开真空泵,在140 ℃下真空脱水40 min,随后关闭真空泵,解除真空.然后称取1.0 g NaOH作为催化剂,加入三口烧瓶中,再抽真空30 min.之后解除真空,取下三口烧瓶,向其中加入1 ml甲苯-2,4-二异氰酸酯,迅速摇匀并快速浇铸到预热至160 ℃、放置有CF/GO/PW润滑增强体的模具中,将模具继续置于烘箱中,在160 ℃下保温2 h,而后冷却至室温,脱模.

用同样方法制备不同GO和PW质量比的CF/GO/PW润滑增强体改性MCPA6复合材料.MCPA6/CF/GO/PW复合材料的制备流程如图1所示;根据实际负载在CF上的GO和PW含量,将制备的CF/GO/PW润滑增强体改性MCPA6的含量列于表1中.

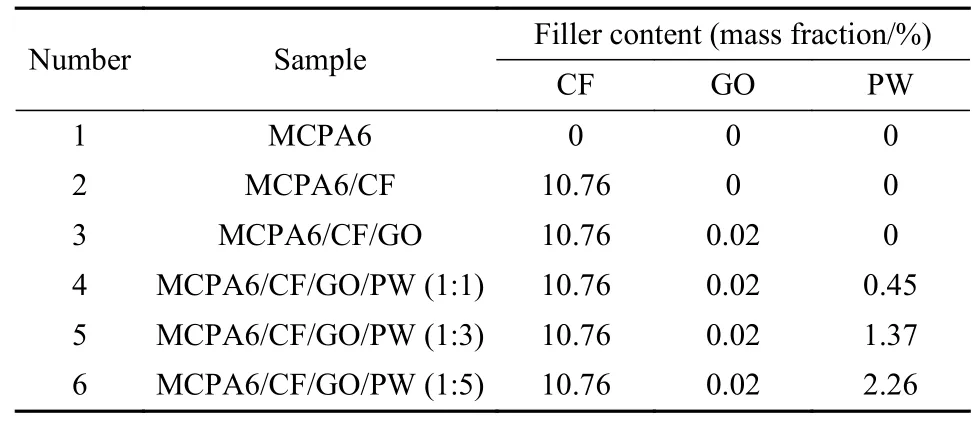

表1 MCPA6复合材料的组成Table 1 Composition of MCPA6 composites

Fig.1 Schematic illustration of the synthesizing process of MCPA6/Me/GO/PW composites图1 MCPA6/CF/GO/PW复合材料的合成过程示意图

1.3 结构表征

用扫描电子显微镜(SEM,JSM-IT1000)对CF、CF/GO/PW润滑增强体的微观形貌以及MCPA6复合材料断面形貌和磨损表面形貌进行了表征.采用傅里叶红外变换光谱仪(FTIR,IRTracer-100),在波数范围为400~4 000 cm-1下对样品的分子结构和化学基团进行表征测试.采用X射线光谱仪(XRD,D8 ADVANCE)对材料结构进行了表征,扫描速度为10 (°)/min,扫描角度为5°~40°.使用三维形貌轮廓仪(μsurf explorer)对材料磨损轨迹的三维表面形貌进行表征.

1.4 性能测试

采用WDW-10型微机控制电子万能试验机参照GB/T1040.1-2006对MCPA6及其复合材料进行拉伸强度测试,测试时设定拉伸速度为10 mm/min.采用微机控制电子万能试验机(CMT4304),根据国标GB/T 9341-2000对MCPA6及其复合材料进行弯曲性能测试,测试时设定试验速度为2 mm/min.采用XJU-22型数显式悬臂梁冲击试验机,根据GB/T1843-2008进行冲击性能测试.在MM-2HL环块试验机上,根据GB 3960-1983的试验方法对材料的摩擦磨损性能进行了评估,试验时间选择1 h.

2 结果与讨论

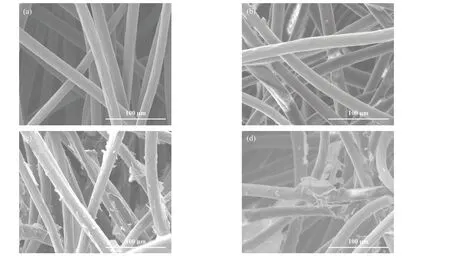

通过扫描电镜(SEM)观察CF、CF/PW、CF/GO和CF/GO/PW的微观形貌.从图2(a)可以看出,CF纤维呈3D无规则网状排列,纤维表面相对干净,沿纤维的轴向方向存在一些浅的沟槽,纤维直径约为20 μm.如图2(b)所示,加入石蜡后,CF/PW表面形貌变得相对平滑,可明显看到碳毡纤维上以及纤维搭接处附着的石蜡.从图2(c)和(d)中可以看到,GO片和石蜡已经成功负载到CF上.但石蜡的存在,会在一定程度上影响GO在CF表面的负载,因此负载在材料CF/GO/PW上的GO片并没有CF/GO上的均匀,推测是GO片吸附石蜡后影响到了其在碳毡上的负载.

Fig.2 SEM micrographs of lubrication reinforcement: (a) CF; (b) CF/PW; (c) CF/GO; (d) CF/GO/PW图2 润滑增强体的SEM照片:(a) CF;(b) CF/PW;(c) CF/GO;(d) CF/GO/PW

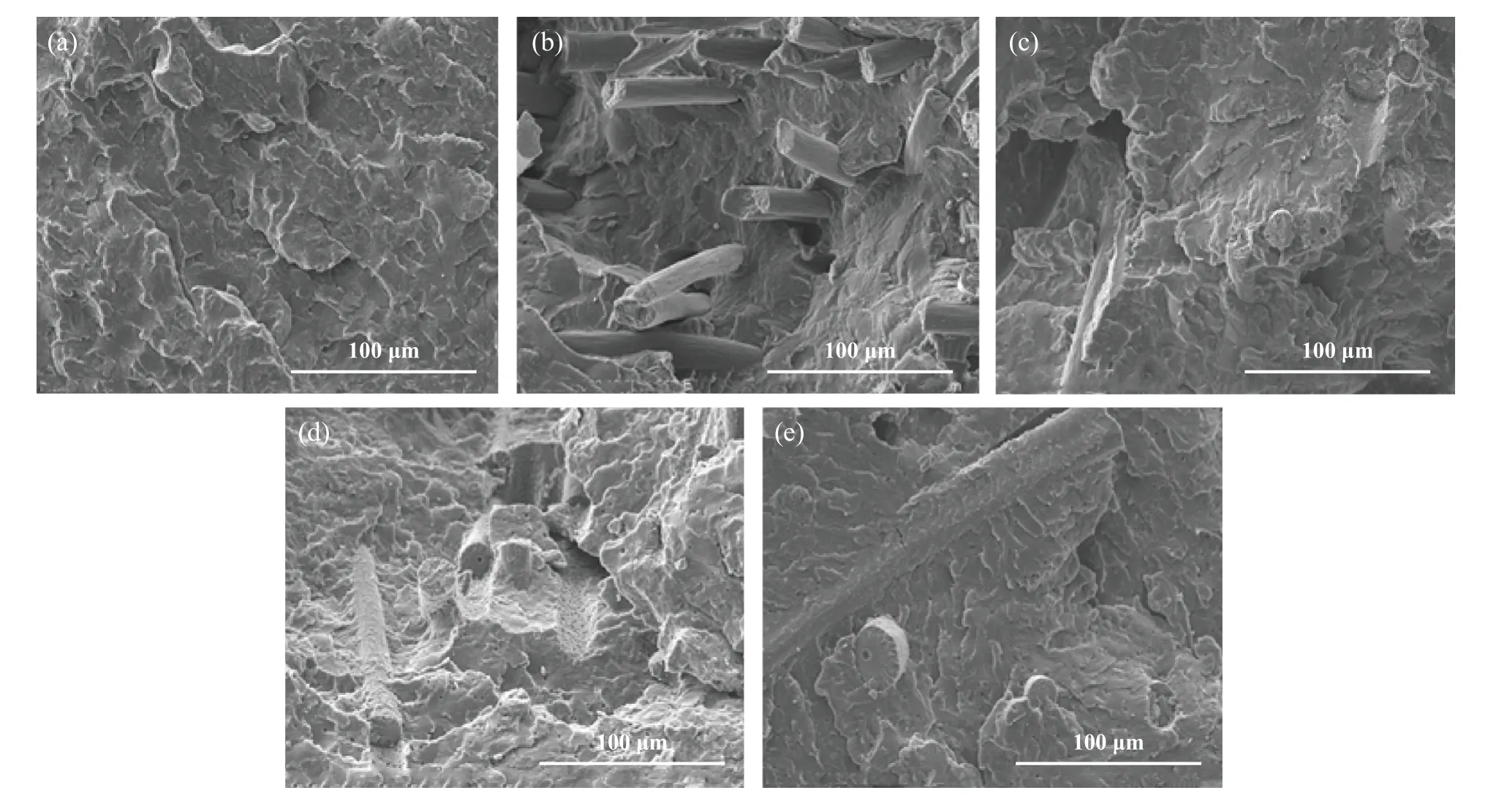

使用扫描电镜对MCPA6复合材料断裂表面进行观察,如图3所示,纯MCPA6的断裂面没有明显的塑性变形[图3(a)],显示出典型的脆性断裂.从图3(b)可以看出,原始碳毡和基体的界面结合力较弱,而且纤维表面比较干净,基本没有基体的包覆.从图3(c)可以看出,在MCPA6/CF/GO复合材料的断裂表面上未观察到明显的团聚现象或其他缺陷,表明GO在基体中具有良好的分散性.而如图3(c~e)所示,纤维和基体的结合力较强,断面上没有明显纤维被拔出的现象,且纤维表面存在基体包裹,说明GO和PW的加入可以显著改善CF与基体间的界面结合强度.CF作为支撑材料使石墨烯和石蜡润滑剂均匀分散在基体材料中,有效改善了填料的分散性.

Fig.3 SEM micrographs of fractured surfaces of composite: (a) pure MCPA6; (b) MCPA6/CF; (c) MCPA6/CF/GO;(d) MCPA6/CF/PW; (e) MCPA6/CF/GO/PW (1:3)图3 复合材料断面的SEM照片:(a)纯MCPA6;(b) MCPA6/CF;(c) MCPA6/CF/GO;(d) MCPA6/CF/PW;(e) MCPA6/CF/GO/PW (1:3)

图4所示为MCPA6及其复合材料的红外光谱图,由图4可知,3 305 cm-1处为N-H的伸缩振动峰,2 937和2 860 cm-1处为-CH2-的不对称和对称伸缩振动峰,1 641 cm-1是C=O的伸缩振动峰,1 548 cm-1处是N-H的弯曲振动峰[30].由于碳毡在生产过程中经过高温碳化,GO经过水热反应,上面的官能团大多被去除,而且作为有机物的MCPA6的吸收峰要明显强于无机物的,所以在图4中碳毡和GO的特征峰并不明显[26].

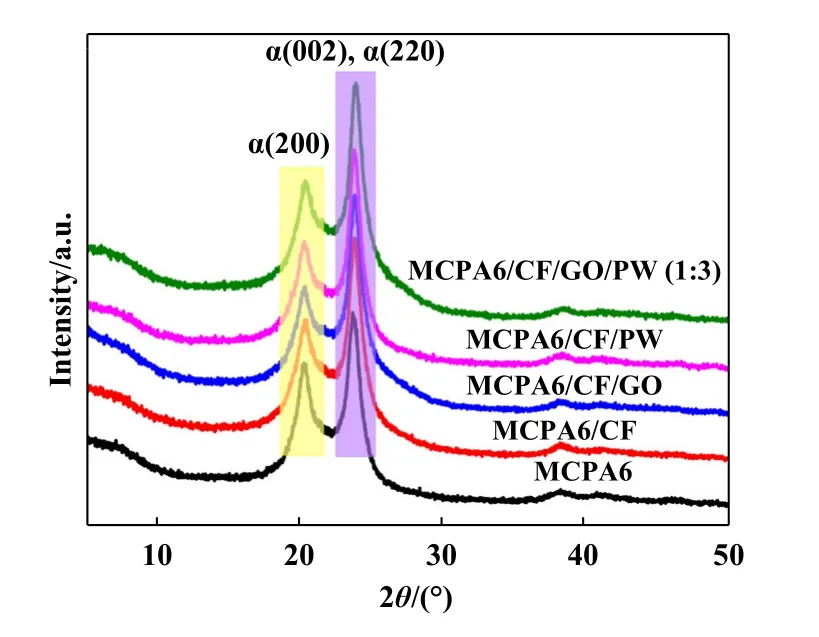

图5所示为纯MCPA6及其复合材料的XRD图,纯MCPA6在2θ=20.3°和23.7°处的衍射峰属于MCPA6典型的α晶型,对应的分别为(200)和(002)晶面衍射[25].碳毡在生产过程中经过高温碳化处理,其结晶和取向变差,衍射峰会变弱,因此在复合材料中碳毡的衍射峰并不明显[30].MCPA6/CF/PW复合材料中没有出现固体石蜡的衍射峰,推测是由于石蜡渗入到碳毡中影响到了石蜡的结晶,而且石蜡和GO的添加量少,因此没有衍射峰出现.从图5中可以看出,填料的加入并没有影响基体的结晶类型.

Fig.5 XRD pattern of pure MCPA6 and the composites图5 纯MCPA6及其复合材料的XRD图

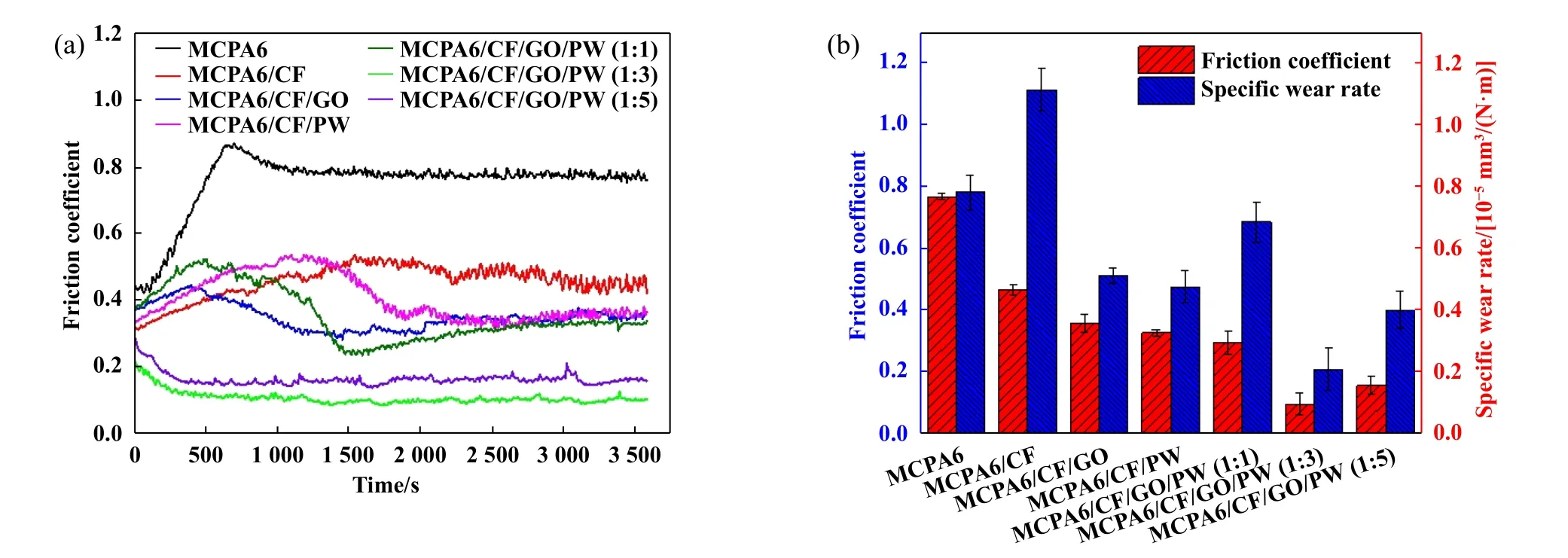

图6所示为MCPA6及其复合材料的摩擦学性能测试,由图6(a)可知,纯MCPA6的摩擦系数较高,最终稳定在0.8左右;而碳毡的加入可以降低材料的摩擦系数,因为碳毡纤维的石墨微晶结构[31],可以表现出减摩性能,但由于纯碳毡和基体的界面结合力差,在摩擦过程中暴露出来的碳毡纤维没有基体的支撑和保护发生破裂并脱落,这有可能造成三体磨损,导致MCPA6/CF复合材料的磨损率增大.MCPA6/CF/GO和MCPA6/CF/PW复合材料由于GO的加入可以改善碳毡与基体的界面结合性能,提高材料的承载能力,在摩擦过程中,GO可以在摩擦界面形成转移膜,有效减少磨损,减低摩擦系数;而PW可以起到润滑作用,所以复合材料的摩擦系数和磨损率相比MCPA6/CF有所改善[图6(b)].同时含有GO与PW复合材料的摩擦系数随着PW含量的增加先降低后增加,在GO/PW质量为1:3时摩擦学性能达到最佳,与纯MCPA6相比摩擦系数降低了87%,比磨损率减少了73%.石蜡含量较低时润滑效果不理想,而石蜡含量太高时由于过量的PW和MCPA6之间的相容性较差导致力学强度的恶化,在一定程度上影响了基体的硬度,从而导致基体的耐磨性变差,磨损增加.

Fig.6 Tribological properties of pure MCPA6 and the composites: (a) curve of friction coefficient over time; (b) average friction coefficient and specific wear rate (140 N, 0.42 m/s, 60 min)图6 纯MCPA6及其复合材料的摩擦性能测试:(a)摩擦系数随时间的变化曲线;(b)平均摩擦系数和比磨损率(140 N, 0.42 m/s, 60 min)

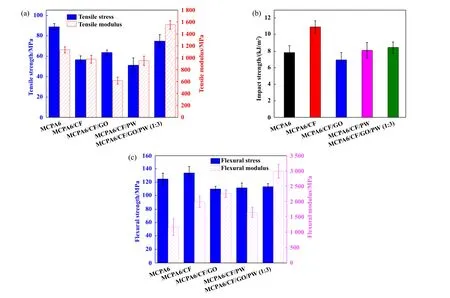

对CF/GO/PW润滑增强体改性MCPA6复合材料进行力学性能测试的结果如图7所示,因为CF和基体的界面结合较差,所以MCPA6/CF复合材料的拉伸性能比纯MCPA6降低很多,但CF对基体起到增韧作用,因此MCPA6/CF复合材料的冲击强度和弯曲性能均有提高.而MCPA6/CF/GO复合材料内部,出现了团聚,可能是负载在CF上的GO片分布不均匀所导致的.受到外力作用时,这些区域成为复合材料中的薄弱环节,导致复合材料拉伸性能和冲击强度降低.但由于GO的加入改善了CF和基体的结合强度,MCPA6/CF/GO复合材料的弯曲模量有很大提高.与纯MCPA6相比,MCPA6/CF/PW复合材料拉伸性能降低,弯曲强度略有降低,而冲击强度升高,表明石蜡的加入使MCPA6材料变得柔软和脆弱.与纯MCPA6相比,MCPA6/CF/GO/PW复合材料的拉伸强度和弯曲强度略有降低,但拉伸模量和弯曲模量分别提高了37%和155%,表明GO和石蜡的加入提高了CF和基体的结合强度,适量的GO对材料的力学性能具有增强作用.

Fig.7 Mechanical properties of pure MCPA6 and the composites: (a) tensile strength and modulus; (b) impact strength;(c) flexural strength and modulus图7 纯MCPA6及其复合材料的力学性能:(a)拉伸强度和拉伸模量;(b)冲击强度;(c)弯曲强度和弯曲模量

3 摩擦学机理分析

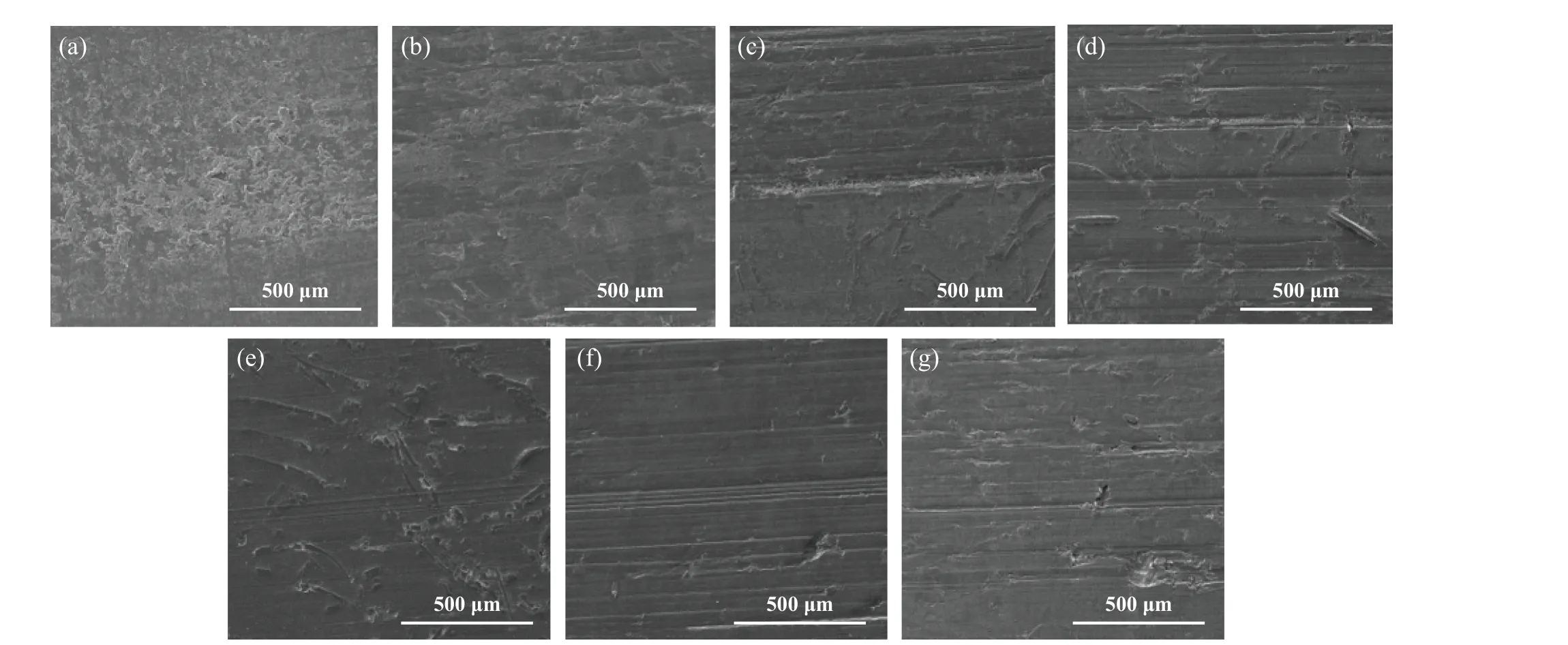

由材料磨损表面形貌的SEM照片可以看出材料的磨损机理,纯MCPA6磨损表面存在大量磨屑[图8(a)],属于典型的黏着磨损[26];由图8(b)可知,MCPA6/CF复合材料在基体磨损后,由于没有基体的支撑和保护,纤维破裂脱落,复合材料脱落的纤维和基体的磨屑在界面间反复挤压,形成黏着磨损和磨粒磨损的特征.MCPA6/CF/GO复合材料的磨损表面存在露出基体表面的纤维以及挤压变形后的少量磨屑和一些犁沟[图8(c)],推测是由于磨损产生的纤维碎屑和石墨烯碎片对材料造成了磨粒磨损,GO加入后CF和基体的界面结合较好,没有出现大量的纤维破裂脱落,因此磨损没有增大.MCPA6/CF/PW复合材料的磨损表面上存在较多纤维磨损碎屑和少量犁沟,磨屑对材料也造成了磨粒磨损[图8(d)],碳毡对石蜡具有保留能力,在磨损过程中,石蜡会被释放出来从而起到润滑作用,减轻磨损.添加不同GO和PW含量的MCPA6/CF/GO/PW复合材料,当石蜡含量较少时,润滑效果并不明显,磨损比较严重,纤维在磨损表面暴露较多[图8(e)].而当GO与PW质量为1:3时,材料磨损表面存在极少量纤维磨屑,磨损表面比较干净[图8(f)],磨损机制主要为磨粒磨损,磨损程度较轻.这是碳毡与基体界面性能的改善和GO/PW起到协同增强润滑的结果[26].当GO与PW质量为1:5时,石蜡加入量过多,会导致材料表面硬度降低,磨损表面出现黏着磨损和磨粒磨损,导致材料磨损增加[图8(g)].

Fig.8 SEM micrographs of the composite wear surface morphology: (a) pure MCPA6; (b) MCPA6/CF; (c) MCPA6/CF/GO;(d) MCPA6/CF/PW; (e) MCPA6/CF/GO/PW (1:1); (f) MCPA6/CF/GO/PW (1:3); (g) MCPA6/CF/GO/PW (1:5)(140 N, 0.42 m/s, 60 min)图8 复合材料磨损表面形貌的SEM照片:(a)纯MCPA6;(b) MCPA6/CF;(c) MCPA6/CF/GO;(d) MCPA6/CF/PW;(e) MCPA6/CF/GO/PW (1:1);(f) MCPA6/CF/GO/PW (1:3);(g) MCPA6/CF/GO/PW (1:5) (140 N, 0.42 m/s, 60 min)

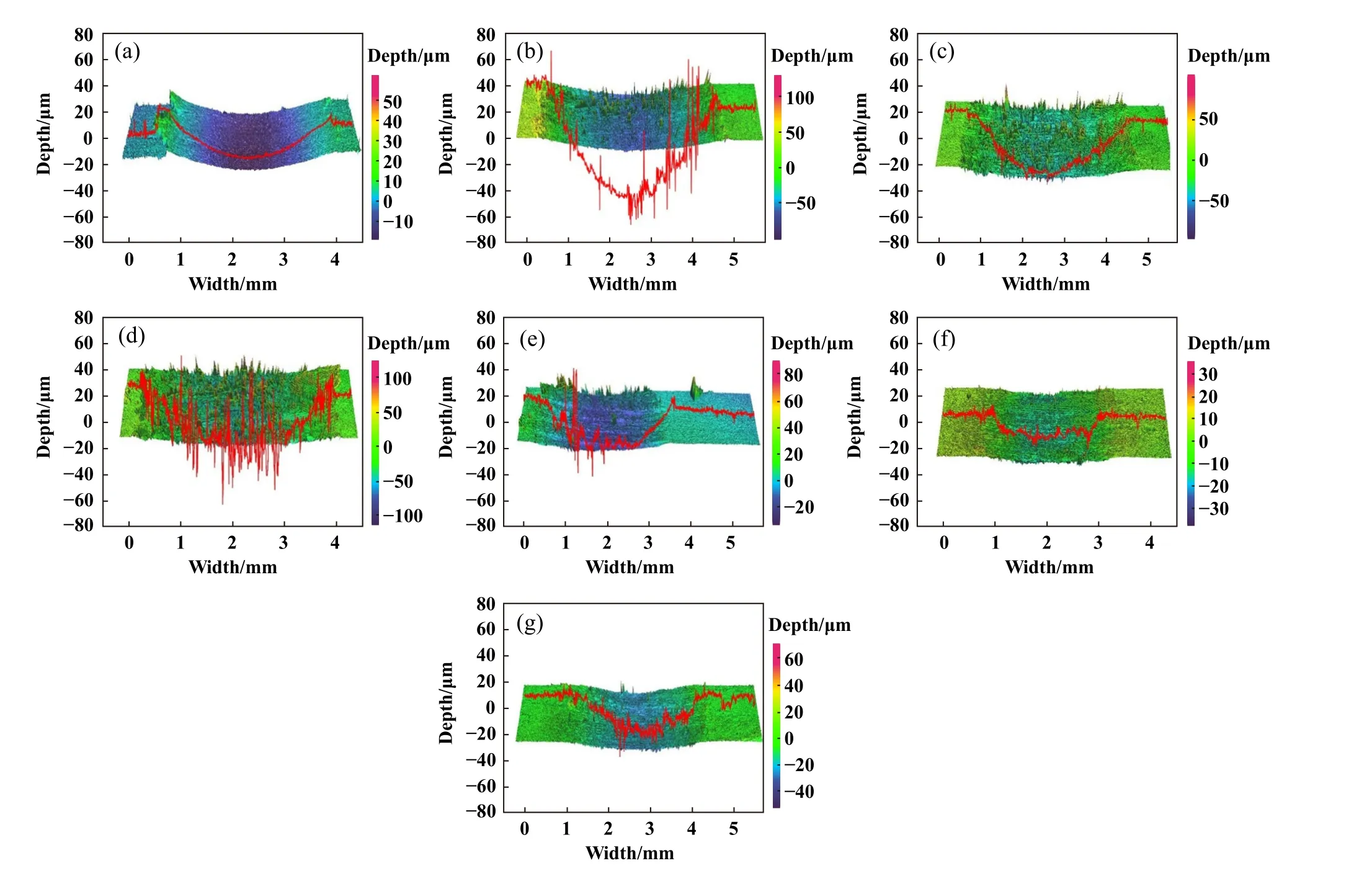

为了进一步了解材料的摩擦磨损行为,对MCPA6复合材料样品在磨损试验后磨损表面的三维轮廓图进行分析.由图9可知,复合材料的磨损表面由于纤维的存在,磨损表面的三维轮廓相对粗糙.MCPA6/CF材料的磨损最严重,磨痕深度达到了60 μm左右,而MCPA6/CF/GO/PW (1:3)复合材料的磨痕深度为15 μm,因此,CF/GO/PW三维润滑增强体的加入可以有效提高MCPA6的摩擦学性能,降低摩擦磨损,当GO与PW质量比为1:3时,润滑和抗磨效果达到最佳.

Fig.9 3D profile images of the composite wear surface morphology: (a) pure MCPA6; (b) MCPA6/CF; (c) MCPA6/CF/GO;(d) MCPA6/CF/PW; (e) MCPA6/CF/GO/PW (1:1); (f) MCPA6/CF/GO/PW (1:3); (g) MCPA6/CF/GO/PW (1:5)(140 N, 0.42 m/s, 60 min)图9 复合材料磨损表面的三维轮廓图:(a)纯MCPA6;(b) MCPA6/CF;(c) MCPA6/CF/GO;(d) MCPA6/CF/PW;(e) MCPA6/CF/GO/PW (1:1);(f) MCPA6/CF/GO/PW (1:3);(g) MCPA6/CF/GO/PW (1:5) (140 N, 0.42 m/s, 60 min)

4 结论

a.通过一步水热法将GO和PW负载在三维碳毡上制备了CF/GO/PW三维润滑增强体,再通过原位聚合的方法制备了MCPA6/CF/GO/PW复合材料.

b.通过研究填充不同GO与PW质量比的MCPA6/CF/GO/PW复合材料的摩擦学性能,发现当GO与PW的质量比为1:3时,复合材料的摩擦学性能达到最佳水平,其在载荷为140 N,线速度为0.42 m/s的工况下,平均摩擦系数为0.096,与纯MCPA6相比,复合材料的摩擦系数和比磨损率分别降低了87%和73%,这是碳毡与基体界面性能的改善和GO/PW与CF协同增强润滑的结果.

c.通过对复合材料的力学性能测试发现,与纯MCPA6相比,MCPA6/CF/GO/PW复合材料的拉伸模量和弯曲模量分别提高了37%和155%,表明CF/GO/PW三维润滑增强体对复合材料具有增韧增强的作用.