基于近红外光谱技术的银杏叶滴丸熔融物料混合过程监测方法的开发

2023-07-06瞿海斌

田 莹,赵 洁,瞿海斌*

基于近红外光谱技术的银杏叶滴丸熔融物料混合过程监测方法的开发

田 莹1, 2,赵 洁1, 2,瞿海斌1, 2*

1. 浙江大学药学院,浙江 杭州 310058 2. 组分中药国家重点实验室浙江大学交叉创新中心,浙江 杭州 310058

混合过程是滴丸制备过程中的关键工艺,为保证药物均匀分散在熔融基质中,提出一种基于近红外光谱(near-infrared spectroscopy,NIRS)技术的混合过程监测方法。以银杏叶滴丸(Dripping Pills,GFDP)料液的混合过程为研究对象,基于近红外光谱技术并结合化学计量学手段,开发了一种适用于GFDP料液混合过程的在线监测方法。通过移动块标准偏差法来评价熔融物料的混合均匀度,并对混合终点进行判断。在波长900~1650 nm,采集的光谱最大偏差值为0.013 81,最大标准偏差值为0.005 54,所建立的监测方法具有较好的重复性和稳健性,不同取样点的总黄酮苷含量RSD小于5%,验证了终点判断的可靠性。为熔融物料混合过程监测及终点判断提供了思路,提高了滴丸制备过程关键环节的监控能力。

固体分散体;银杏叶滴丸;近红外光谱;化学计量学;混合过程;在线监测;终点判断

固体分散体(solid dispersion,SD)是一种药物高度分散于载体材料中形成的固态物质,其制备过程的关键是通过混合将药物均匀分散于固体载体中[1]。SD的制备过程可分为药物的分散和固化2个阶段,其中分散的方法主要包括熔融分散法、溶剂分散法以及机械分散法。熔融分散法是将药物与载体材料加热至熔融,通过搅拌混合均匀,是制备SD的常用方法。混合不均匀将影响产品最终的质量,使产品单位剂量载药量不一,进而影响药效的发挥与用药安全[2]。因此,关注熔融分散法制备SD的混合过程,对提升SD的质量水平,保证其质量一致性,对进一步保证其临床用药的安全性和稳定性具有重要意义。

中药滴丸剂是SD的一种典型代表,滴丸剂的制备一般是使用熔融分散法将中药提取物与基质混合均匀,然后将其滴入与之不相混溶的冷凝液中,收缩冷凝制成丸剂[3]。保证中药提取物均匀分散于基质中是确保中药滴丸剂安全、稳定、有效的基础。为提高中药滴丸剂的质量,有必要对滴丸生产过程中熔融物料混合过程进行实时监测并建立其混合终点的判定方法。

目前,判断混合均匀度的方法通常是对单一批次的物料进行取样,采用HPLC法来分析物料组分的含量差异,进而判别均匀性[4]。然而,此方法取样具有破坏性,且分析过程耗时费力。随着在线监测技术的发展,越来越多的分析技术被用于混合过程监测,如近红外光谱(near-infrared spectroscopy,NIRS)技术[5]、热传感技术[6]、拉曼光谱技术[7]和化学成像技术[2]等,结合化学计量学对过程数据进行分析,采用定性或者定量的方法判断物料的混合均匀度。其中,NIRS技术以其快速、高效、无损的优势,在农业、制药、食品等行业中应用最为广泛[8-11]。

国内外学者对NIRS在线监测技术在混合过程中的应用开展了相关研究。Wang等[12]采用NIRS对含能材料混合均匀性进行研究,建立了正交偏最小二乘法-判别分析模型,并以欧氏距离和移动块标准偏差法(moving block standard deviation,MBSD)验证了模型的预测性能,保证了结果的准确性。Fonteyne等[13]提出了一种基于移动窗F检验的方法来评价粉末混合过程的共混均匀性。Hattori等[14]监测了硬脂酸镁和马铃薯淀粉的混合过程,保证了粉末的均匀性。然而,目前利用NIRS判断物料混合均匀性的研究,多集中在颗粒、粉末、片剂等系统[15-17],对于熔融物料混合体系的研究较少。龚益飞等[18]采用透反射光纤探头以直接接触物料的形式在线采集复方丹参滴丸料液混合过程中的NIRS,以光谱偏差作为混合均匀度指标来判断混合终点。但是,采取探头与熔融物料直接接触的检测方式,容易出现物料黏附探头的问题,从而无法准确获取物料的状态信息,给混合过程的在线监测带来困难。

本研究以银杏叶滴丸(Dripping Pills,GFDP)料液的混合过程为研究对象,以非侵入性的方式对中药滴丸剂制备过程中熔融物料的混合过程进行在线监测,建立了熔融分散法制备中药滴丸剂混合过程终点的判断方法,并对在线监测系统进行了性能评估,为熔融物料的混合过程监控提供了思路和方法,对提升SD的质量具有重要意义。

1 仪器与材料

银杏叶提取物,批号190333、201001、181207,浙江康恩贝制药股份有限公司;聚乙二醇(PEG)4000,批号FS210322071,辽宁奥克医药辅料有限公司。对照品槲皮素(批号200510,质量分数≥98%)、山柰酚(批号200524,质量分数≥98%)、异鼠李素(批号200326,质量分数≥98%)均购于上海融禾医药科技有限公司;盐酸,分析纯,购于上海国药集团化学试剂有限公司。

2 方法与结果

2.1 实验装置

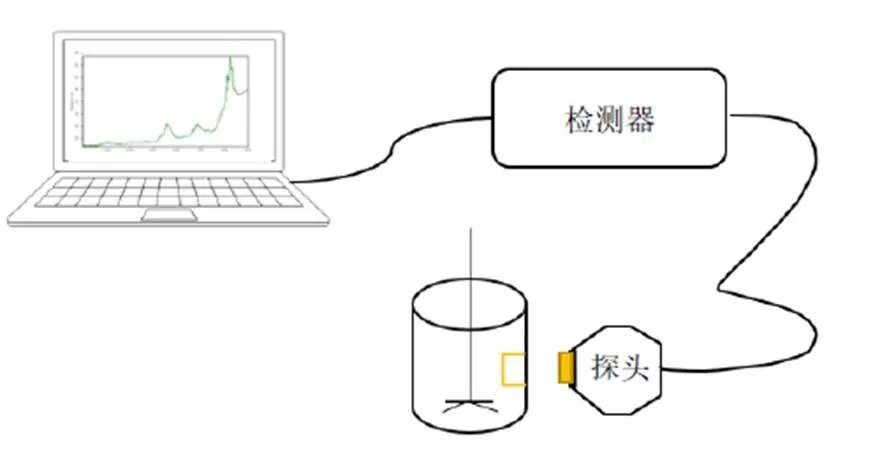

将自制探头置于双层玻璃夹套罐的玻璃视窗上,采集熔融物料混合过程中的NIRS,实验装置见图1。本研究所使用的便携式近红外光谱仪具有双光源,两枚光源发出的平行光束透过视窗玻璃聚焦于视窗玻璃的第2端面,使所汇集成的光斑照射到玻璃夹套罐内的熔融物料上,且光斑正好位于近红外光谱仪的回收光路上,通过分析反射回来的光谱,获取所监测物料的信息。采用LabVIEW(美国National Instruments公司)软件平台开发了一套针对本实验混合过程的在线监测系统,系统功能包括数据实时分析处理、光谱背景校正、数据显示和数据保存等,可以满足熔融物料混合过程中,监测实时数据处理的需求。

图1 实验装置示意图

2.2 混合均匀度的计算

MBSD法[20]能定量呈现不同时刻光谱之间的差异,采用MBSD法对过程光谱进行处理,在线监测熔融物料的混合过程,并判断混合过程终点。即通过计算连续光谱的MBSD来判断熔融物料的混合状态,当MBSD趋向于某个阈值并且逐渐稳定时,认为达到混合终点,计算方法如公式(1)(2)所示。

2代表第-+1至第张光谱在第个波长处吸光度()值的方差;代表窗口内的连续光谱数,即窗口值;表示当前采集的光谱数;代表光谱波长变量数;代表第张光谱的第个波长处的值

MBSD代表移动块标准偏差;表示波长点数目

2.3 在线监测系统的评估方法

2.3.1 重复性 光谱的重复性是指在尽量相同的条件下,包括程序、人员、仪器、环境等条件不变的情况下,在一定的时间间隔内对同一物质重复测量,评价光谱之间的一致性,通常用整个光谱区间的值的最大偏差或者标准偏差来衡量[21]。采用标准白板作为参照物,设置恒温槽温度为90 ℃,将白板置于双层玻璃夹套罐内紧贴视窗,模拟真实情况下熔融物料的混合条件,重复采集其NIRS 6次,以变异系数来衡量各个波长点下光强值的变化,如公式(3)所示。

2.3.2 稳定性 以混合均匀的物料为研究对象,设置恒温槽温度为90 ℃,按照“2.1”项下所述的方法进行实验,即在静止状态下,连续采集其60 min内的NIRS,以MBSD值判断光谱的波动程度从而评估光谱的稳定性,MBSD值的计算方式参照公式(2)。

(3)树立危机意识。危机意识是企业财务管理人员必须时刻具备的,正所谓“生于忧患”,企业财务管理人员在新时期更需要重视自身理论观念的充实、丰富与发展,培养接纳新事物,勇于挑战的心理素质,要充分意识到经济开放性所带来的机遇与挑战,梳理企业发展面临的困难,树立危机管理意识,积极向外开拓新的业务与对外合资渠道,全方位、多层面的促进企业资本的多元化发展,将“鸡蛋”放在尽可能多的“篮子”里,降低企业财务风险。

2.4 NIRS分析

2.4.1 NIRS采集 参照《中国药典》2020年版一部中GFDP的制备方法:连接夹套装置与恒温槽,启动恒温槽,待温度稳定后,打开循环泵,将PEG 4000基质加入夹套装置至完全熔融,启动电动搅拌桨,加入一定量的银杏叶提取物进行实验,直至混合均匀[22]。采用“2.1”项下的NIRS在线监测系统,以标准白板为参比,波长范围900~1650 nm,扫描次数32,分辨率8 cm−1,积分时间50 ms。

2.4.2 影响因素的考察 熔融物料属于非牛顿流体,会随温度的升高呈现剪切变稀的性质,即温度升高,黏度降低。黏度直接关系到物料的流动状态,熔融物料流动性好则混合过程更易进行,因此,温度是影响混合过程的重要参数;原辅料比例即银杏叶提取物与基质的比例同样影响熔融物料的黏度,当提取物粉末占比减小时,熔融物料黏度降低,流动性好。在混合过程中,搅拌桨转速越快,剪切力越大,熔融物料流动性越好。因此,本实验中,在其他操作条件固定的前提下,考察温度、搅拌桨转速、银杏叶提取物与基质的比例对混合过程的影响。

2.4.3 标准均匀度分析方法 在实验温度90 ℃、搅拌转速400 r/min、原辅料比为4∶11的条件下,对混合均匀的熔融物料进行分层取样,即设置上中下3层,每层取对角2个点,共6个取样点。测定所取样品中的总黄酮醇苷含量,当总黄酮醇苷含量的相对标准偏差(relative standard deviation,RSD)小于5%时[23],则认为混合均匀。

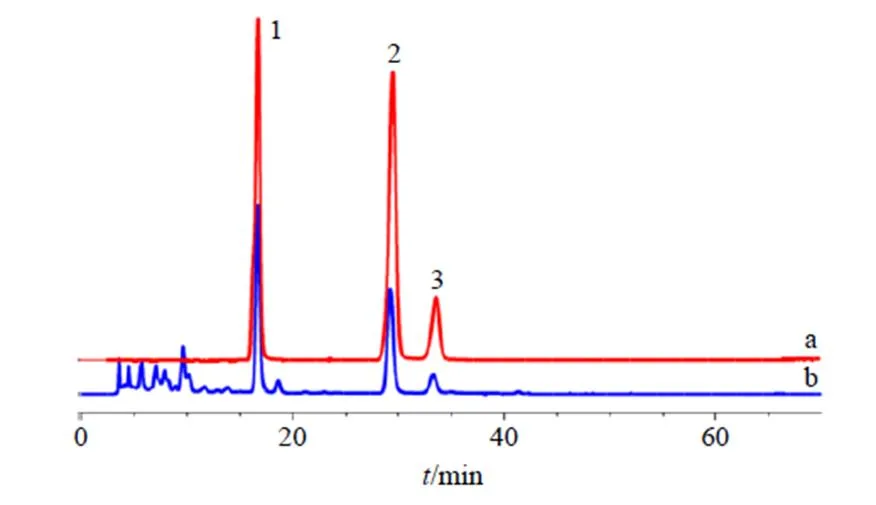

(1)色谱条件:采用Agilent 1100型高效液相色谱仪和Agilent Zorbax SB-C18色谱柱(250 mm×4.6 mm,5 µm),柱温30 ℃,体积流量0.7 mL/min,检测波长360 nm,进样量10 µL,流动相为0.4%磷酸水溶液-甲醇(52∶48)。典型色谱图见图2。

(2)对照品溶液制备:精密称取槲皮素、山柰酚、异鼠李素对照品适量,加入甲醇溶解并定容至50 mL量瓶中,分别制成30、30、10 μg/mL的混合对照品储备液。

(3)供试品溶液制备:将收集到的样品研细,取0.15 g,精密称定,置于圆底烧瓶中,加入20 mL甲醇超声溶解后,再加入5 mL 25%盐酸,在90 ℃水浴条件下加热冷凝回流30 min,然后迅速冷却至室温后转移到50 mL量瓶中定容,取续滤液,即得供试品溶液。

1-槲皮素 2-山柰酚 3-异鼠李素

(4)线性关系考察:精密量取混合对照品溶液,分别加入甲醇将其稀释成2、5、10、12.5、25、50倍的对照品溶液,将以上系列对照品溶液进样检测,以峰面积积分值为纵坐标(),对照品溶液质量浓度为横坐标()进行线性回归,得回归方程:槲皮素=49.083+29.901,=0.999 2;山柰酚=54.312+7.823,=0.999 9;异鼠李素=51.663+1.557,=0.999 7;结果表明,槲皮素在7.136~89.200 μg/mL,山柰酚在7.392~92.400 μg/mL,异鼠李素在1.856~23.200 μg/mL时峰面积和质量浓度呈线性相关。

(5)精密度、重复性、稳定性考察:取滴丸料液制备得到的供试品溶液,连续进样6次,测定3种成分的峰面积,考察精密度;精密称取同一滴丸料液样品6份,按照“2.4.3”项下色谱条件进样检测,测定计算各成分的含量,考察重复性;取同一供试品溶液,分别在0、2、4、8、12、24 h进样分析,计算各成分的峰面积,考察稳定性。结果显示,各成分精密度的RSD均小于2%,表明仪器精密度良好;重复性RSD均小于3.5%,表明方法重复性良好;稳定性RSD均小于2%,表明样品在24 h内稳定。

(6)加样回收率试验:分别取已测定含量的供试品溶液9份,分为3组,每组3份。按照1∶0.8、1∶1、1∶1.2的比例分别依次精密加入混合对照品溶液,按“2.4.3”项下色谱条件进样检测,结果槲皮素的平均加样回收率为102.88%,RSD为1.19%,山柰酚的平均加样回收率为102.76%,RSD为1.13%,异鼠李素的平均加样回收率为99.79%,RSD为1.54%,说明建立的分析方法准确,可用于GFDP熔融物料的含量测定。

2.5 系统评估结果

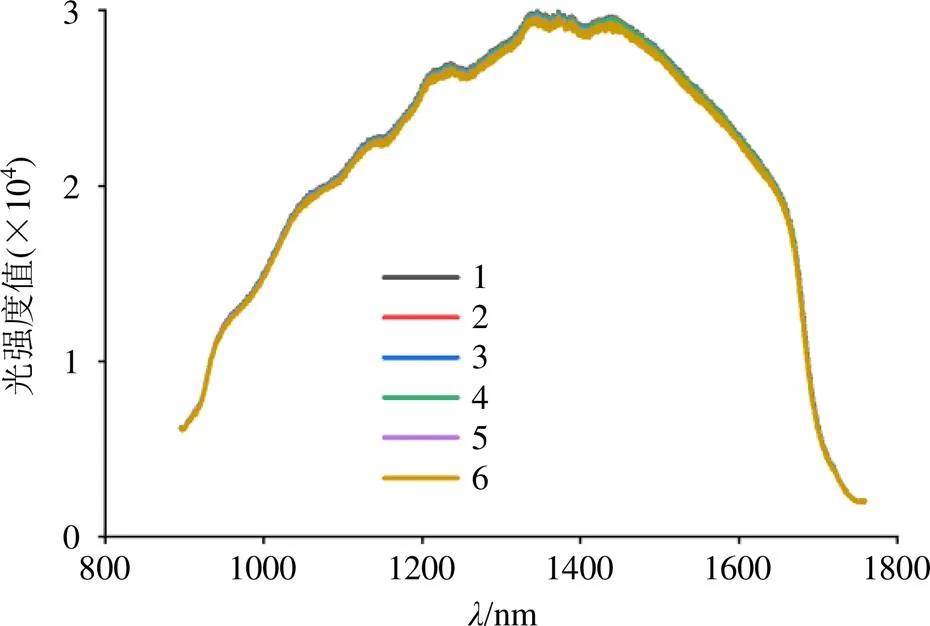

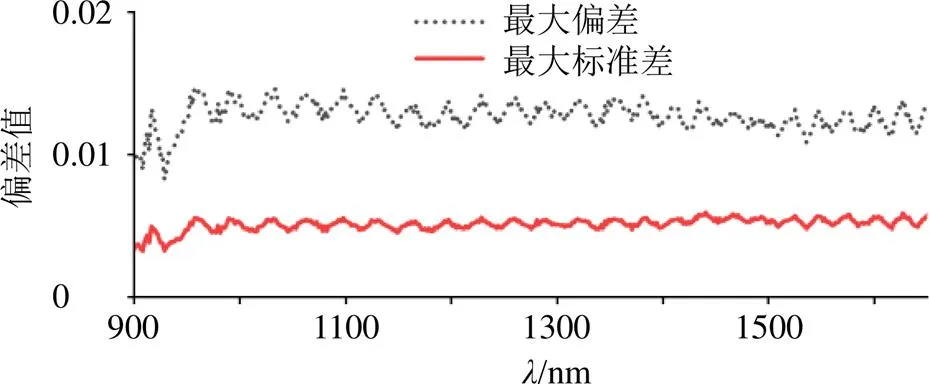

2.5.1 重复性考察 按照“2.3.1”项下方法获得的光谱见图3,计算各波长点处的吸光度最大偏差和标准偏差,结果见图4。在波长900~1650 nm内最大偏差值为0.013 81,最大标准偏差值为0.005 54,表明所采集的光谱重复性较好,满足实验需求。

图3 重复性光谱

图4 各波长处最大偏差和标准偏差

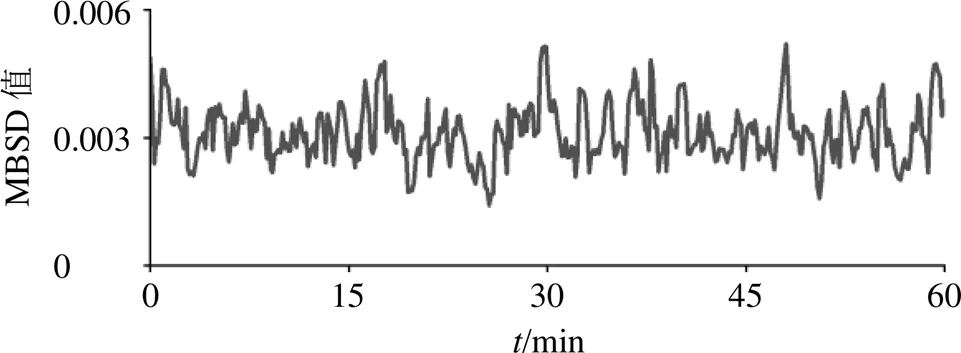

2.5.2 稳定性考察 按照“2.3.2”项下进行稳定性实验,计算得MBSD值波动范围为0.003~0.005,结果见图5,所监测到的光谱稳定性较好,满足实验需求。对已混合均匀的物料进行连续过程监测,NIRS系统所能达到的范围在0.003~0.005,表明在熔融物料的混合过程MBSD值达到该范围时,即认为混合均匀。

2.6 NIRS在线监测熔融物料混合过程

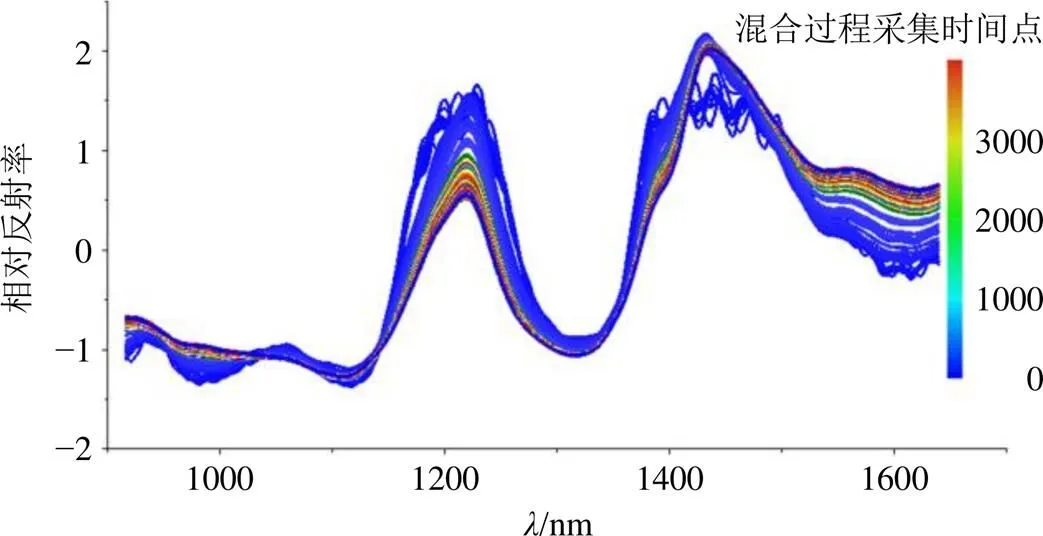

2.6.1 数据处理 采用NIRS监测熔融物料混合过程时,光谱分析中产生的误差主要来自高频随机噪声、基线飘移、光散射等[24]。为减少干扰,充分提取有效特征信息,须对光谱进行预处理。本实验采用标准正则变换(standard normal variate,SNV)结合Savitzky-Golay平滑法进行光谱预处理,消除光谱的基线漂移并减小噪声。预处理后的光谱见图6,混合前期为蓝色光谱,混合后期为红色光谱,可以看到随着混合过程的进行,NIRS最终几乎重叠在一起,表明熔融物料已完成混合过程。

图5 静止状态下均匀的熔融物料的光谱波动情况

图6 预处理后混合过程光谱

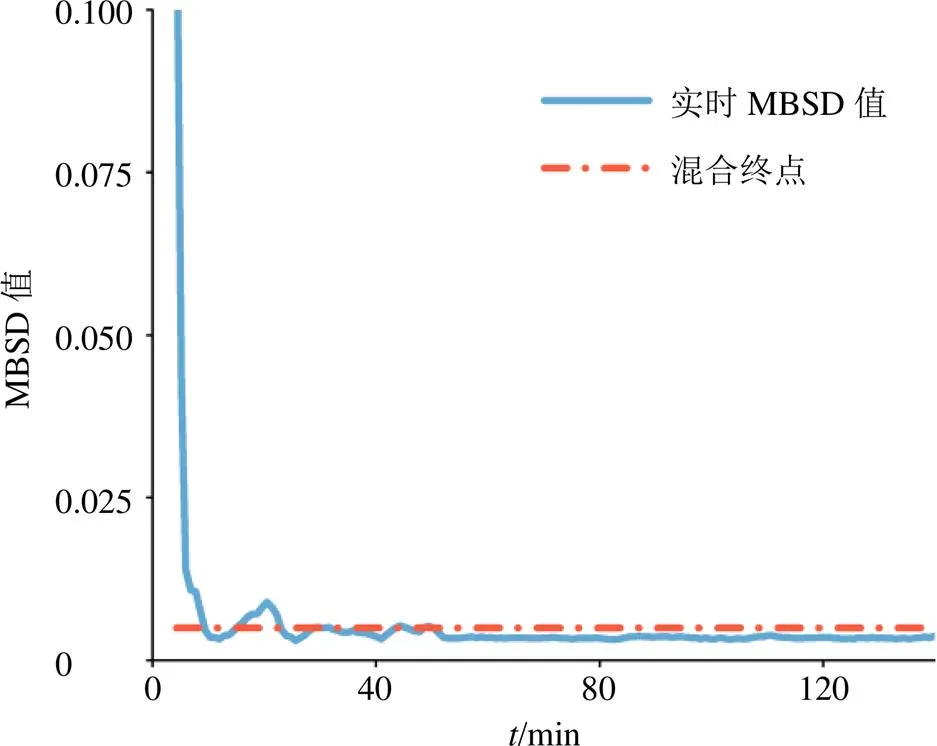

2.6.2 终点判定 MBSD值的大小反映了相邻光谱之间差异的大小,当MBSD值小于某个阈值并趋于稳定时,表明混合体系达到稳态。考虑到单张光谱采样时间较短,本研究中,将窗宽设定为25,即计算40 s的光谱差异。根据混合过程光谱计算得到MSBD值的变化趋势见图7,混合初期的MBSD值的变化程度较大,40 min后MBSD值变化程度逐渐减小,最终趋于稳定,并达到阈值范围0.003~0.005,即认为达到混合终点。

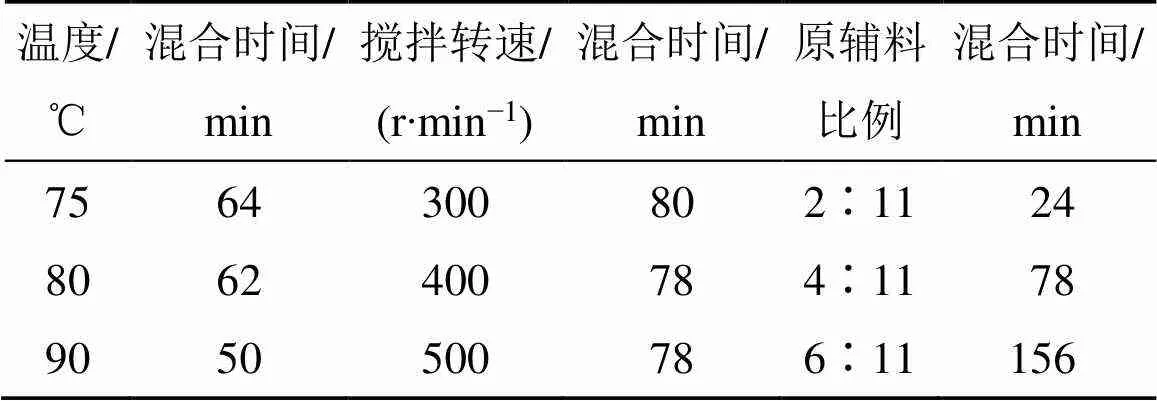

2.6.3 监测系统的稳健性 按照“2.4.2”项下对GFDP料液混合过程的影响因素进行考察,以评估监测系统的稳健性。如表1所示,在混合过程中,随着温度的升高,熔融物料黏度减小,流动性变好,混合过程更容易进行,随着温度升高,混合时间逐渐缩短,监测系统能对不同温度下的混合过程终点进行判定。随着搅拌速度的增加,剪切力变大,熔融物料流动性变好。在本实验所设置的实验条件下,当搅拌速度为300~500 r/min时,不同搅拌速度对于混合过程影响较小,随着搅拌速度的增加,混合时间变化不明显。更改原辅料比例,影响熔融物料的黏度,进而影响物料的流动性。原辅料比从2∶11增加到6∶11,随着原辅料比例的增加,混合时间也相应增加。而且原料粉末增加,熔融物料黏度增大,混合过程阻力就越大,那么达到混合终点所需时间也就越长。该监测系统能对不同原辅料比例的混合过程进行终点判定。

图7 混合过程MBSD值变化趋势图

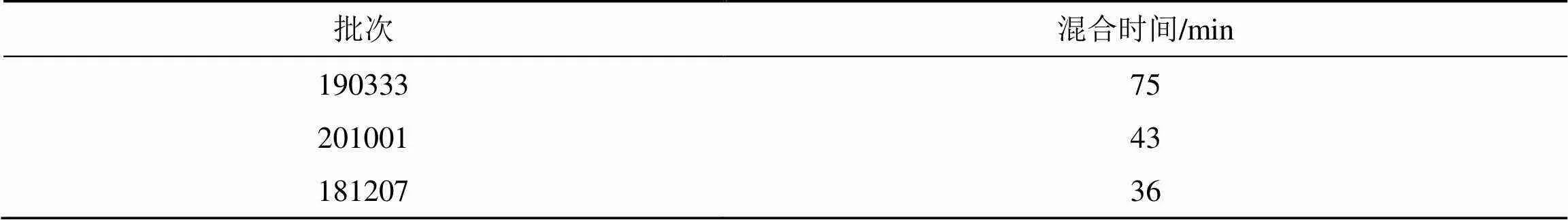

表1 不同工艺条件下熔融物料的混合时间

综上所述,本研究开发的监测系统不受温度、搅拌速度、原辅料比例变化的影响,能够正常监测熔融物料的混合过程,且判断的混合终点结果符合实际生产的过程规律。

2.7 验证实验

2.7.1 标准均匀度分析方法结果 使用HPLC测量“2.4.3”项下样本中总黄酮醇苷的含量,实验结果见表2,对GFDP料液中的槲皮素、山柰酚、异鼠李素的含量进行测定,取样点之间含量的RSD分别为2.1%、2.3%、5.1%,总黄酮醇苷成分含量的RSD为2.5%,符合实际生产中的质量控制标准,进一步证明了所建立的监测系统对熔融物料混合终点的判断准确。

2.7.2 不同批次熔融物料混合过程 为了验证所搭建在线监测系统可以监测不同物料的混合过程,选取了3批银杏叶提取物,在90 ℃、400 r/min、原辅料比4∶11的情况下监测其混合过程并进行终点判断,结果见图8。

表2 GFDP料液中黄酮醇苷类成分含量测定结果

如表3所示,不同批次的银杏叶提取物的混合过程,因物料组成、粉末粒径等差异,达到混合终点的时间不同。

3 讨论

为了提升SD的质量控制水平,本研究以GFDP的混料过程为研究对象,搭建了熔融物料的NIRS在线监测系统,采用非侵入性的方式对中药滴丸剂制备过程中熔融物料的混合过程进行在线监测,结合MBSD法建立了熔融分散法制备中药滴丸剂混合终点的判断方法。在线监控系统的性能评估结果表明所建立的方法具有良好的稳健性,能对熔融物料的混合过程进行监控,并能准确对其混合过程终点进行判定。本研究为熔融物料的混合过程监控提供了思路和方法,对提升SD的质量具有重要意义。

图8 不同批次熔融物料混合过程

表3 不同批次熔融物料混合时间

本研究以非侵入式的方式对熔融类物料的混合过程进行监测,避免了物料及探头的污染,有利于工业生产的过程分析,便携式的近红外光谱仪小巧方便,实用性强。本研究的不足之处包括:第一,因探头的焦距为10 mm,需要通过固定支架进行安装,在实验室小试时容易实现,但当放大应用于工业现场可能还存在更多的实际问题,工业上的混料罐多为电加热式的不锈钢罐体,透明视窗限制了其应用。第二,采用移动窗标准偏差法作为混合均匀度的评价指标,不同类型的物料混合过程存在阈值设定的随机性和模糊性,定性判别混合均匀度可结合主成分分析、马氏距离等综合分析对比,提高混合过程的质量控制水平。

利益冲突 所有作者均声明不存在利益冲突

[1] 崔福德. 药剂学 [M]. 第7版. 北京: 人民卫生出版社, 2011: 347.

[2] Oliveira R R D, Juan A D. SWiVIA-Sliding window variographic image analysis for real-time assessment of heterogeneity indices in blending processes monitored with hyperspectral imaging [J]., 2021, 1180: 338852.

[3] 任晓文. 滴丸剂的开发和生产 [M]. 北京: 化学工业出版社, 2008: 3.

[4] Food U S D A. Guidance for industry powder blends and finished dosage units—Stratified in-process dosage unit sampling and assessment. Draft guidance [EB/OL]. https://pqri.org/wp-content/uploads/2015/12/FDADraftGuide.pdf.

[5] Velez N L, Drennen J K, Anderson C A. Challenges, opportunities and recent advances in near infrared spectroscopy applications for monitoring blend uniformity in the continuous manufacturing of solid oral dosage forms [J]., 2022, 615: 121462.

[6] Emanuel M. Effusivity sensor package (ESP) system for process monitoring and control [A] // Proceedings of the 28th international thermal conductivity conference and 16th international thermal expansion symposium [C]: Bristol: Research and Markets, 2006: 28, 256-268.

[7] Nagy B, Farkas A, Gyürkés M,. In-line Raman spectroscopic monitoring and feedback control of a continuous twin-screw pharmaceutical powder blending and tableting process [J]., 2017, 530(1/2): 21-29.

[8] Barone A, Glassey J, Montague G. Towards online near-infrared spectroscopy to optimise food product mixing [J]., 2019, 263: 227-236.

[9] Palmer J, O’Malley C J, Wade M J,. Opportunities for process control and quality assurance using online NIR analysis to a continuous wet granulation tableting line [J]., 2020, 15(1): 26-40.

[10] 金叶, 杨凯, 陈木洲, 等. 微型近红外仪用于众生丸粉末混合过程的在线监测研究 [J]. 中国中药杂志, 2011, 36(21): 2963-2966.

[11] 尚献召, 孟昭平, 李德坤, 等. 近红外光谱技术在注射用益气复脉(冻干)生产过程分析系统中的应用进展[J]. 药物评价研究, 2021, 44(11): 2314-2321.

[12] Wang W B, Xie L, Wang Z X,. Establishment of a NIR-based methodology for tracking the blend homogeneity of HTPB propellant slurry in the mixing process [J]., 2023, 285: 121869.

[13] Fonteyne M, Vercruysse J, De Leersnyder F,. Blend uniformity evaluation during continuous mixing in a twin screw granulator by in-line NIR using a moving-test [J]., 2016, 935: 213-223.

[14] Hattori Y, Otsuka M. ATR/FT-IR and NIR auto- correlation spectroscopic analysis of powder blending uniformity of low-content magnesium stearate and potato starch [J]., 2017, 33(1): 65-68.

[15] Sierra-Vega N O, Román-Ospino A, Scicolone J,. Assessment of blend uniformity in a continuous tablet manufacturing process [J]., 2019, 560: 322-333.

[16] Shi Z Q, Rao K S, Thool P,. Development of a near- infrared spectroscopy (NIRS)-based characterization approach for inherent powder blend heterogeneity in direct compression formulations [J]., 2022, 25(1): 9.

[17] Biagi D, Nencioni P, Valleri M,. Development of a near infrared spectroscopy method for the in-line quantitative bilastine drug determination during pharmaceutical powders blending [J]., 2021, 204: 114277.

[18] 龚益飞, 刘雪松, 章顺楠, 等. 近红外光谱法在线判断滴丸料液混合终点 [J]. 中国药学杂志, 2007, 42(7): 509-511.

[19] 瞿海斌, 赵洁, 傅豪. 一种检测传感器及其非插入式在线检测应用: CN111443059A [P]. 2020-07-24.

[20] Momose W, Imai K, Yokota S,. Process analytical technology applied for end-point detection of pharmaceutical blending by combining two calibration-free methods: Simultaneously monitoring specific near-infrared peak intensity and moving block standard deviation [J]., 2011, 210(2): 122-131.

[21] 冯帮, 陈斌, 颜辉. 便携式近红外光谱检测系统的开发 [J]. 现代仪器与医疗, 2014, 20(2): 12-16.

[22] 申基琛, 王青青, 陈安, 等. 设计空间法优化银杏叶滴丸滴制工艺 [J]. 中国中药杂志, 2017, 42(13): 2479- 2483.

[23] 薛忠, 徐冰, 张志强, 等. 药物粉末混合过程在线监控技术研究进展 [J]. 中国药学杂志, 2016, 51(2): 91-95.

[24] 高荣强, 范世福, 严衍禄, 等. 近红外光谱的数据预处理研究[J]. 光谱学与光谱分析, 2004(12): 1563-1565.

Development of monitoring method forDripping Pills molten material blending process based on near-infrared spectroscopy

TIAN Ying1, 2, ZHAO Jie1, 2, QU Hai-bin1, 2

1. College of Pharmaceutical Sciences, Zhejiang University, Hangzhou 310058, China 2. State Key Laboratory of Component-Based Chinese Medicine, Innovation Centerof Zhejiang University,Hangzhou 310058, China

The blending process is a crucial process in the preparation of dripping pills. To ensure the homogeneous dispersion of drugs in the molten matrix, a blending process monitoring method based on near-infrared spectroscopy (NIRS) technology was proposed.This study focused on the blending process ofDripping Pills (GFDP). An on-line monitoring method for this process was developed using near-infrared spectroscopy and chemometrics. The blending uniformity of molten materials was evaluated by moving block standard deviation method to determine the end-point.In the wavelength range of 900—1650 nm, the maximum deviation value of the acquired spectrum was 0.013 81, and the maximum standard deviation value was 0.005 54. The established monitoring method showed good repeatability and robustness. The RSD (relative standard deviation) of total flavonoid glycosides content at different sampling points were below 5%, which verified the reliability of end-point determination.This study provides insights into monitoring and determining end-point during the blending process of molten materials, thereby improving capabilities for monitoring bottlenecks in the preparation of dripping pills.

solid dispersion;Dripping Pills; near-infrared spectroscopy; chemometrics; blending process; on-line monitoring; end-point determination

R283.6

A

0253 - 2670(2023)13 - 4137 - 07

10.7501/j.issn.0253-2670.2023.13.007

2023-01-10

国家中医药管理局“组分中药与智能制药多学科交叉创新团队”项目(ZYYCXTD-D-2020002)

田 莹(1998—),女,博士研究生,研究方向为中药科学与工程学。E-mail: 12019040@zju.edu.cn

通信作者:瞿海斌(1969—),男,博士生导师,主要从事中药制药过程分析技术研究。Tel: (0571)88208428 E-mail: quhb@zju.edu.cn

[责任编辑 郑礼胜]