旋转爆轰燃烧室内煤油裂解气冷流掺混特性研究

2023-07-03白桥栋翁春生

陈 昊,白桥栋,翁春生

(南京理工大学 瞬态物理国家重点实验室,江苏 南京 210094)

爆轰燃烧近似等容燃烧,热循环效率理论上最高可提升近50%[1]。基于爆轰的新型发动机具有熵增小、热效率和比冲高等优点,近年来受到国内外学者的广泛关注[2]。在多种爆轰发动机中,旋转爆轰发动机(Rotating Detonation Engine,RDE)由于结构简单,工作频率高及只需单次点火等诸多优势,逐渐成为研究热点[3]。

RDE一般采用煤油作燃料,使用液态燃料进行实验时存在液态燃料雾化以及液态燃料与气态氧化剂两相掺混等诸多难点[4],常见的解决办法有燃料掺氢[5]、使用富氧空气作氧化剂[6]及提高喷注温度[7]等。对液态煤油预热裂解或预燃形成小分子气态烃类是近年来提出的降低起爆难度的新思路,这种方法既可以提高燃料活性,又将难度大的气液两相掺混转换成难度较低的气气掺混,显著改善了燃料与氧化剂之间的掺混效果。王丹等[8]对煤油裂解气旋转爆轰进行二维数值模拟,结果表明煤油裂解气的组分对形成稳定旋转爆轰波所需的时间及传播方向均有影响。胡洪波等[9]发现与液态煤油相比,煤油富燃燃气能够在更低氧含量的富氧空气中实现旋转爆轰波的稳定传播。上述研究都是针对煤油裂解气的旋转爆轰过程,针对煤油裂解气与氧化剂的掺混过程,仅有岳松辰等[10]以C2H4/C2H2/H2混合气作为煤油裂解气的替代燃料研究了RDE燃烧室内混合气与空气的喷注掺混过程。

目前国内外对RDE的大部分数值研究均采用预混喷注模型,即假设燃料与氧化剂按一定当量比预混好后喷入燃烧室,忽略掺混过程对旋转爆轰的影响。基于预混喷注模型,ZHAO等[11]、WANG等[12]、和SHAO等[13]分别研究了总压、总温以及尾喷管类型等对旋转爆轰的影响,揭示了旋转爆轰的基本规律。但在实际实验条件下,为防止回火,RDE多采用非预混喷注结构,即燃料与氧化剂分别进入燃烧室,边掺混边燃烧。BIGLER等[14]通过改变燃料喷孔间距和排列方式来分析掺混效果对爆轰的影响,发现不充分掺混会导致发动机推力与比冲下降、旋转爆轰波数目与传播速度减小且更易产生对向传播的旋转爆轰波。ZHOU等[15]发现喷注环缝宽度过大时燃料与氧化剂的掺混效果太差是造成旋转爆轰不稳定的主要原因。FROLOV等[16]在2013年首次在燃料和氧化剂分别通过小孔和环缝供应的方案下实现了三维非预混喷注旋转爆轰数值模拟,非预混喷注下RDE的数值模拟工作逐渐展开。GAILLARD等[17]对比了预混均匀喷注、预混小孔喷注和非预混小孔喷注3种喷注结构下的旋转爆轰流场,发现非预混小孔喷注下燃料与氧化剂存在分层现象,混合效果最差,旋转爆轰波速度和压力最低。徐雪阳等[18]对小孔-环缝型非预混RDE进行数值模拟,结果表明旋转爆轰波的速度、RDE的推力和比冲随着掺混效果的提高而增大。上述研究结果均表明:燃料与氧化剂的掺混效果对旋转爆轰波的传播特性、RDE稳定工作范围及推力、比冲均有较大影响,在燃烧室的高压环境中实现燃料和氧化剂的充分掺混是RDE研究的关键问题。

研究人员也在燃料与氧化剂的混合机制以及混合效果的影响因素方面开展了相关研究。RANKIN等[19]采用平面激光诱导荧光法观察了小孔-环缝型非预混RDE燃烧室内H2和空气的冷态掺混过程,发现外壁面附近存在回流区且回流区位置H2浓度较低。WEISS等[20]深入分析了小孔-环缝型非预混喷注结构下空气与燃料射流混合过程中的涡结构形成、转化以及脱落过程。徐雪阳等[21]研究了燃料喷注位置、喷注角度、单双侧喷注、入口总压及出口反压对小孔-环缝型RDE燃烧室内冷流掺混效果的影响。但上述研究与文献[10]均采用雷诺时均方法,所获得的流场数据时空分辨率较低,不足以全面揭示非预混RDE燃烧室内燃料和氧化剂的非定常湍流掺混过程。周蕊等[22]采用大涡模拟(Large Eddy Simulations,LES)方法开展了非预混RDE燃烧室内氢氧混合特性研究,但计算模型仅为一个二维方腔。

本文在上述背景下,采用LES方法,以煤油裂解气与空气分别作为燃料和氧化剂,开展小孔-环缝型喷注结构非预混RDE燃烧室内冷流掺混特性研究,同时考察喷注压力、燃料喷注位置以及喷注角度对掺混效果的影响。本文研究结果可为煤油裂解气RDE的喷注结构设计提供参考。

1 物理模型与计算方法

1.1 物理模型

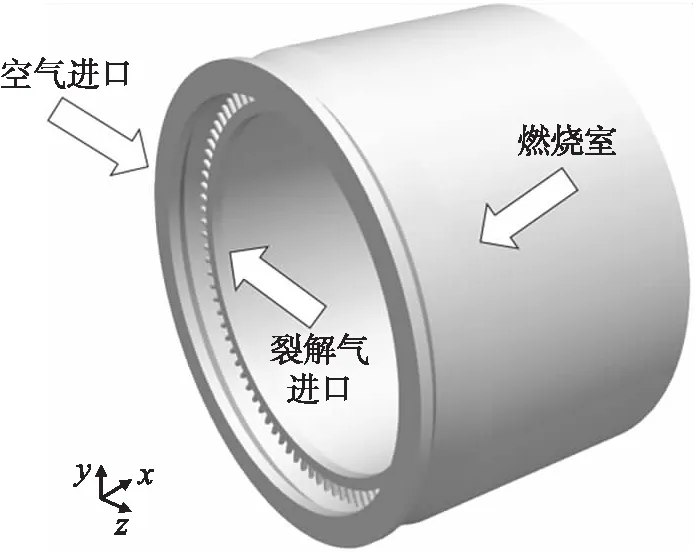

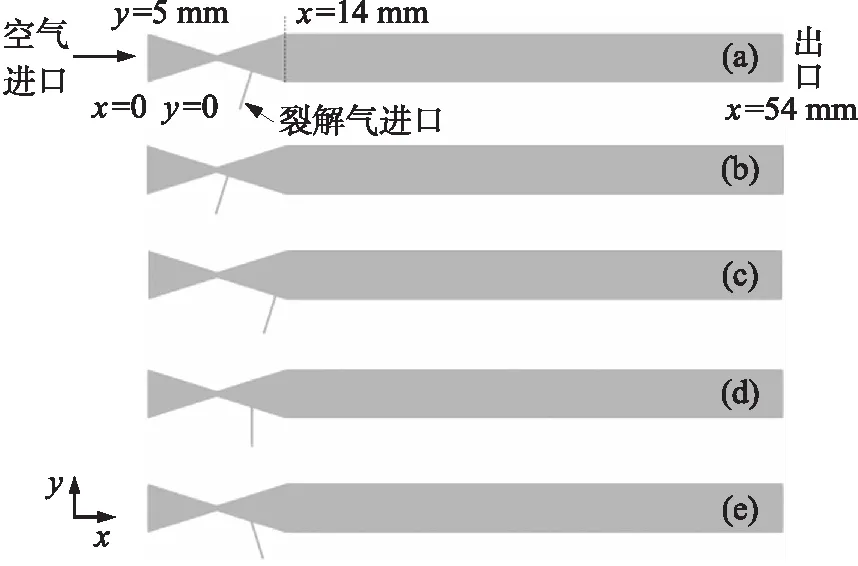

三维小孔-环缝型非预混RDE模型如图1所示,煤油裂解气通过120个均匀分布的0.8 mm小孔供应,空气通过收扩环缝供应,环缝入口宽度为5 mm,喉部宽度为0.6 mm。燃烧室内、外径分别为70 mm、80 mm,燃烧室入口位于x=14 mm,燃烧室出口位于x=54 mm。为节省计算资源,忽略燃料与氧化剂集气腔的影响,将小孔用喷注面积相等的环缝代替后取截面进行二维大涡模拟研究,计算模型如图2所示。该处理只会使近场的部分涡结构无法呈现,而对整体掺混效果的影响可以忽略[23]。图2(a)中,左侧为空气入口,下侧为裂解气入口,右侧为出口,其余为固壁。为探究燃料喷注位置与喷注角度对冷流场掺混效果的影响,本文另外设计了4种喷注结构,如图2(b)-(e)所示。

图1 RDE三维模型示意图Fig.1 3D model of RDE

图2 计算模型示意图Fig.2 Computational model

1.2 控制方程

(1)

过滤函数F(x,Δ)需满足归一化条件:

(2)

本文研究的非反应多组分可压缩流LES控制方程可以通过对质量守恒、动量守恒、能量守恒、组分输运和理想气体状态方程过滤后得到,具体如下[24]:

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

LES方法的关键是对亚格子通量进行建模封闭,亚网格应力模型反映了未解析的亚过滤尺度分量对解析尺度分量的影响,包括湍流能量的耗散作用和能量的传递作用。本文采用Smagorinsky亚网格应力模型,亚格子湍动能和亚格子涡粘系数由下式计算得到[25]:

(12)

(13)

1.3 数值计算设置及网格无关性验证

本文使用开源数值模拟软件OpenFOAM中的rhoReactingCentralFoam求解器对旋转爆轰燃烧室内煤油裂解气冷态掺混过程进行研究。DUNCAN对该求解器进行了验证[26]。热物性参数和输运参数分别采用JANAF热力学表和Sutherland公式进行计算。对流项的离散采用了Kurganov的二阶Godunov型中心格式和迎风中心格式[27]。时间项采用二阶向后差分,通过设置最大Courant数为0.1来自动调整时间步长,实际计算时间步长在10-9量级。

空气入口和裂解气入口为压力入口边界。出口为压力出口边界,当出口为超音速时,所有守恒变量由内部流场外推得到;当出口为亚音速时,边界点压力等于外界背压,而其他守恒变量由内部流场外推得到,外界背压为101 325 Pa。

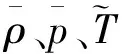

为适应黏性计算,捕获激波与主要掺混区域的精细流场结构,对裂解气出口以及燃烧室前段主要掺混区域的网格进行了加密。以图2(a)中计算模型为例进行网格无关性验证,分别在总网格数为130 540、178 450以及213 410时得到燃烧室中轴线上的温度分布如图3所示。结果表明总网格数在178 450以上的计算结果相差很小,满足精度的要求。综合计算精度和计算时间,最终选择总数为178 450的网格进行模拟,该网格总数下壁面第一层网格高度为0.001 mm,满足壁面y+小于1。

图3 网格无关性验证图Fig.3 Independence of meshing

2 结果与讨论

本文所有工况中空气和煤油裂解气的喷注温度分别为300 K和720 K。煤油裂解气替代组分以及它们的质量分数之比为CCH4∶CC2H4∶CC2H6∶CC3H6∶CC3H8=0.195∶0.146∶0.209∶0.220∶0.230,该混合物的平均分子量为28.7,绝热指数为1.314[28]。计算中,忽略燃料和氧化剂气体组成成分之间的相互影响,同时忽略重力的作用。

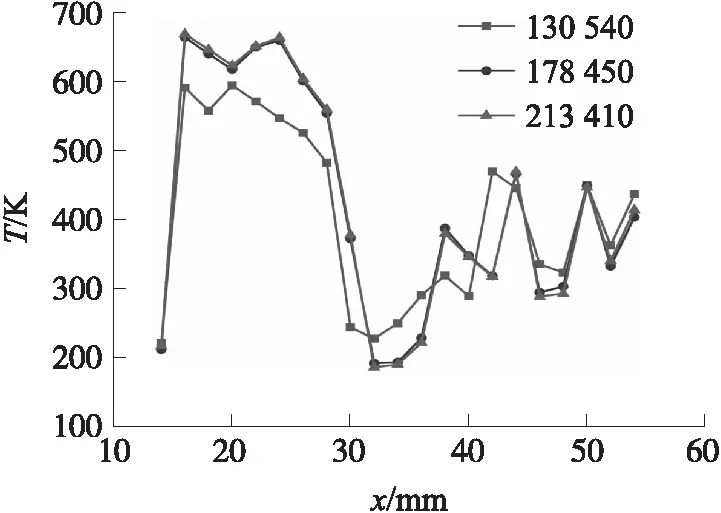

工况1、工况2、工况3为研究喷注压力对掺混效果影响的对比工况(保持当量比为1),空气和裂解气的喷注压力分别为pair、pgas;工况1、工况4、工况5为研究裂解气喷注位置对掺混效果影响的对比工况;工况1、工况6、工况7为研究裂解气喷注角度对掺混效果影响的对比工况。本文所有计算工况的参数如表1所示。

表1 计算工况表Table 1 Calculation condition

2.1 煤油裂解气掺混流场结构

2.1.1 整体流场分析

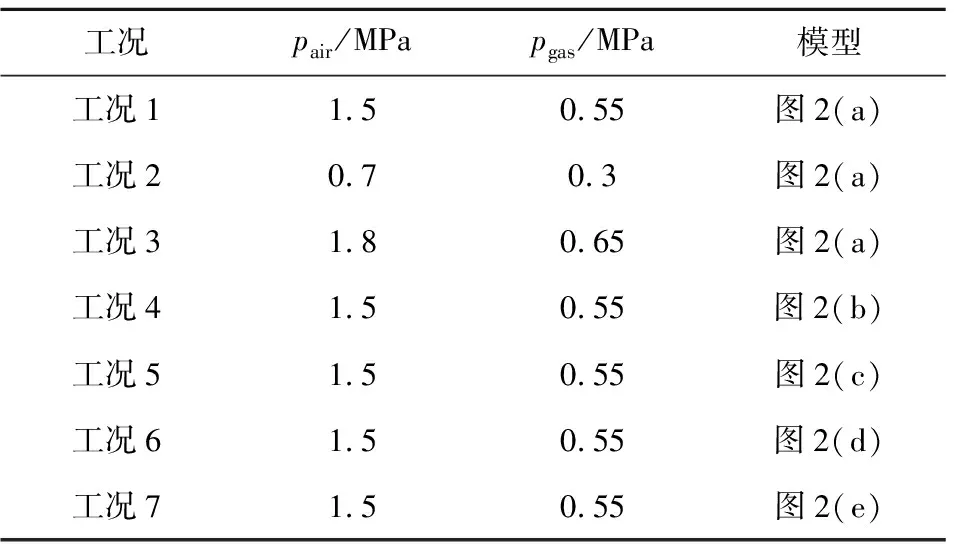

工况1在1 ms内的速度以及湍动能耗散率残差曲线如图4所示,由图可见1 ms时流场已到达准稳态。

图4 1 ms内的残差图Fig.4 Residuals within 1 ms

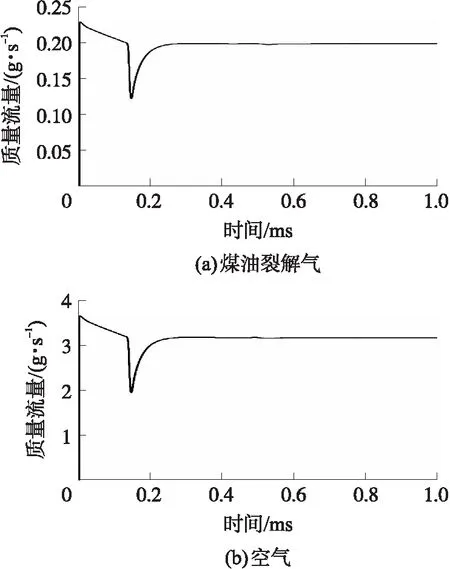

图5给出了工况1中两进口流量随时间的变化曲线。由图可知:固定总压以及总温喷注条件下,煤油裂解气流量与空气流量有着相同的波动趋势,且都在刚开始时波动剧烈,但在经过一段时间后到达稳定,其中煤油裂解气稳定时的平均流量为0.198 g/s,空气稳定时的平均流量为3.172 g/s,经计算工况1的喷注当量比为1 左右。其他工况下喷注当量比的计算方式类似。

图5 工况1燃料和氧化剂进口流量随时间变化曲线图Fig.5 Curve of inlet flow rate of fuel and oxidizer with time under condition 1

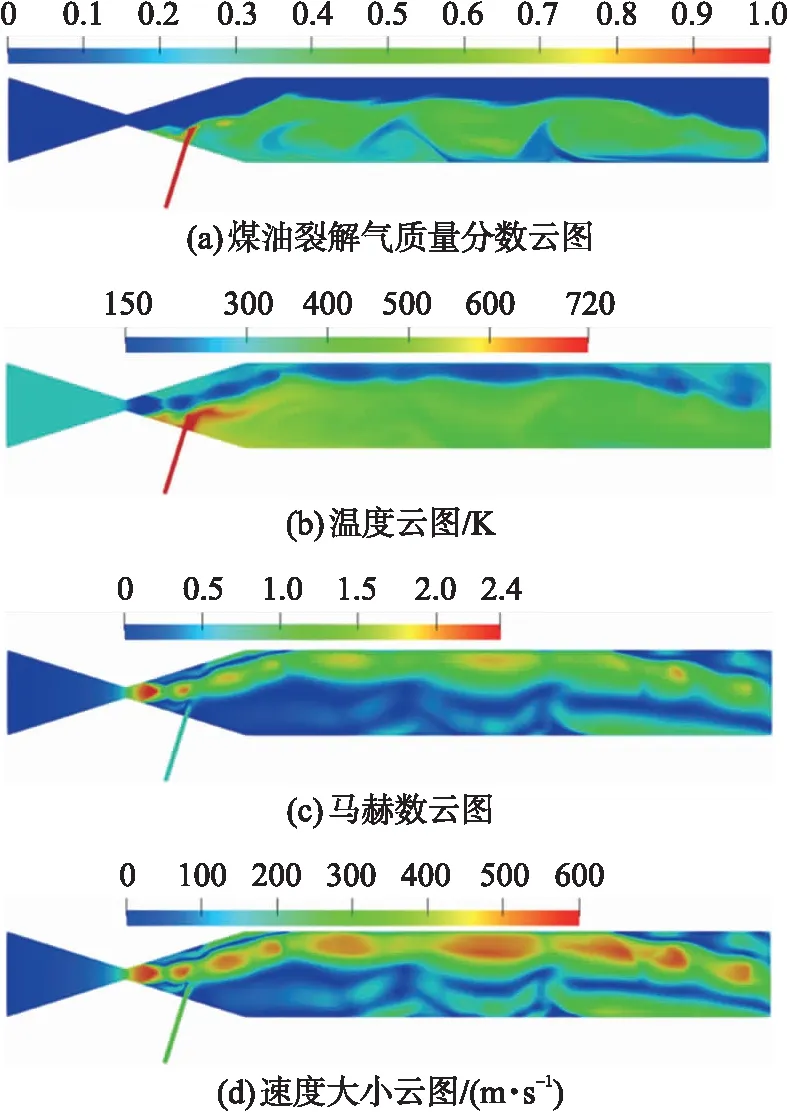

以工况1为例说明煤油裂解气/空气掺混流场的整体结构。该工况下,裂解气射流从喷入到完全喷出大约需要0.15 ms。图6为1 ms时,裂解气质量分数、温度、马赫数以及速度大小分布云图。

图6 1 ms时的流场结构Fig.6 Flow field characteristics at 1 ms

由云图可见,裂解气喷出后穿透深度只能达到燃烧室宽度的3/4左右,主要分布在喷注侧,且在燃烧室中分布极不均匀;流场中的最大速度提高至590 m/s,大于裂解气和空气入流速度;高速流动使得流场中的温度降低;高压的裂解气和空气射流分别在喷注出口和收扩喷管喉部附近极速膨胀,形成了马赫盘等波系结构。总之,整个流场呈现出典型的低温、高速等欠膨胀特征。

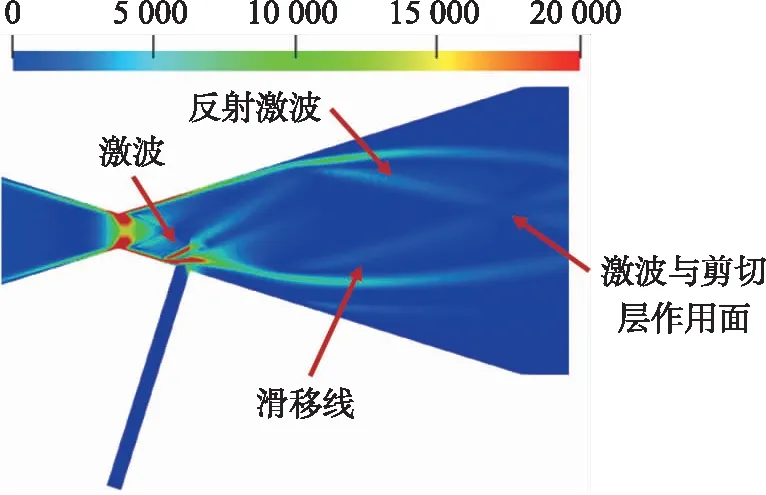

以工况4为例说明冷流场稳定时的波系结构。图7为1 ms时空气喷管喉部和裂解气喷注出口附近的密度梯度云图。由图可见,裂解气出口的上游产生了激波,强度与裂解气和空气的喷注压力有关,其在遇到壁面后反射,反射激波与滑移线相互作用,产生激波与剪切层的作用面。计算结果与使用标准k-ε模型的文献[24]观察到的波系结构类似。

图7 1 ms时的密度梯度云图Fig.7 Density gradient at 1 ms

2.1.2 时均流场分析

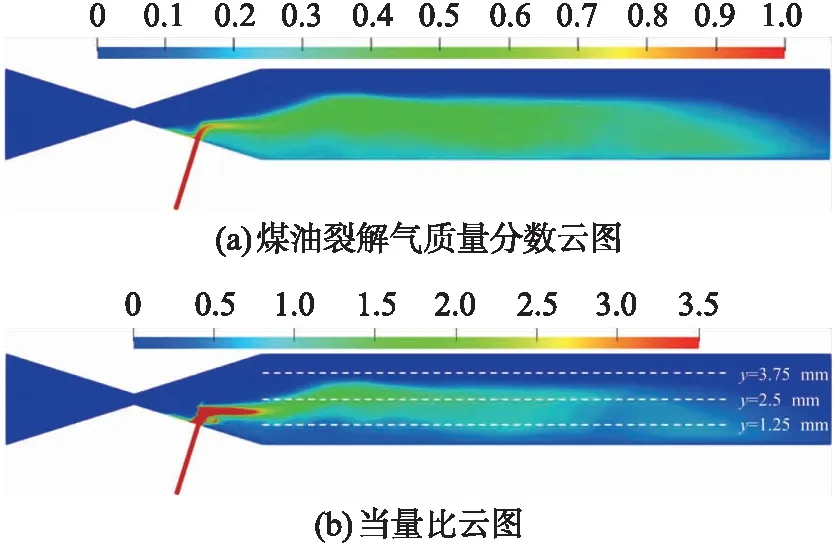

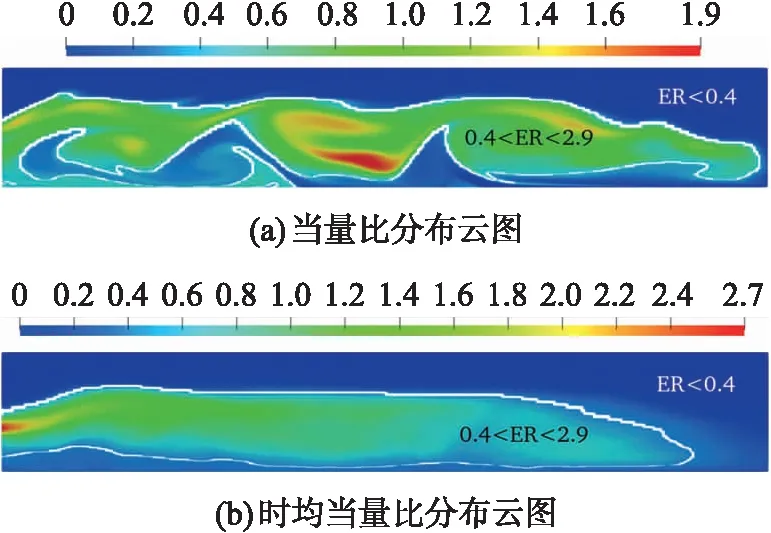

为了更直观地观察冷流场中裂解气与当量比ER的整体分布情况,对工况1在1 ms内的裂解气质量分数及当量比分布作时均处理,结果如图8所示。

图8 1 ms内的时均分布云图Fig.8 Time average distribution within 1 ms

由图8可知,裂解气射流的穿透深度只能达到燃烧室宽度的3/4左右,且在燃烧室中部附近裂解气分布最多,靠近喷注侧次之,远离喷注侧最少,在燃烧室外壁面附近裂解气分布几乎为零;沿燃烧室轴向方向,裂解气分布有一个先增加后减少的过程,且越靠近燃烧室出口裂解气分布越均匀,时均当量比的分布规律与时均裂解气的分布规律类似。

为了便于定量分析裂解气与当量比的分布情况,从燃烧室入口处(x=14 mm)开始,对工况1取y=1.25 mm,y=2.5 mm,y=3.75 mm这3条截线上的1 ms内裂解气时均质量分数以及时均当量比进行分析,结果如图9所示。可知:当y=2.5 mm时,沿燃烧室轴向方向,裂解气先增加后减少,裂解气质量分数最高可达0.56左右,裂解气质量分数最大的位置距离燃烧室入口约3 mm;y=2.5 mm截线上裂解气质量分数的最高值最大,y=1.25 mm截线次之,y=3.75 mm最小且y=3.75 mm截线上的裂解气质量分数远小于另外两条截线,这与裂解气时均分布云图观察到的规律一致;对于y=1.25 mm截线和y=3.75 mm截线,沿燃烧室轴向方向裂解气分布的整体规律都是先增加后减少,但在部分区域会出现震荡,原因是这些区域是湍流涡结构的多发区,涡两侧裂解气的质量分数高于涡中心裂解气的质量分数,所取截线恰好穿过了某些涡结构。当量比截线上的规律与裂解气截线上的规律类似。

图9 所取截线上的分布图Fig.9 Distribution on the section lines

2.1.3 瞬时流场分析

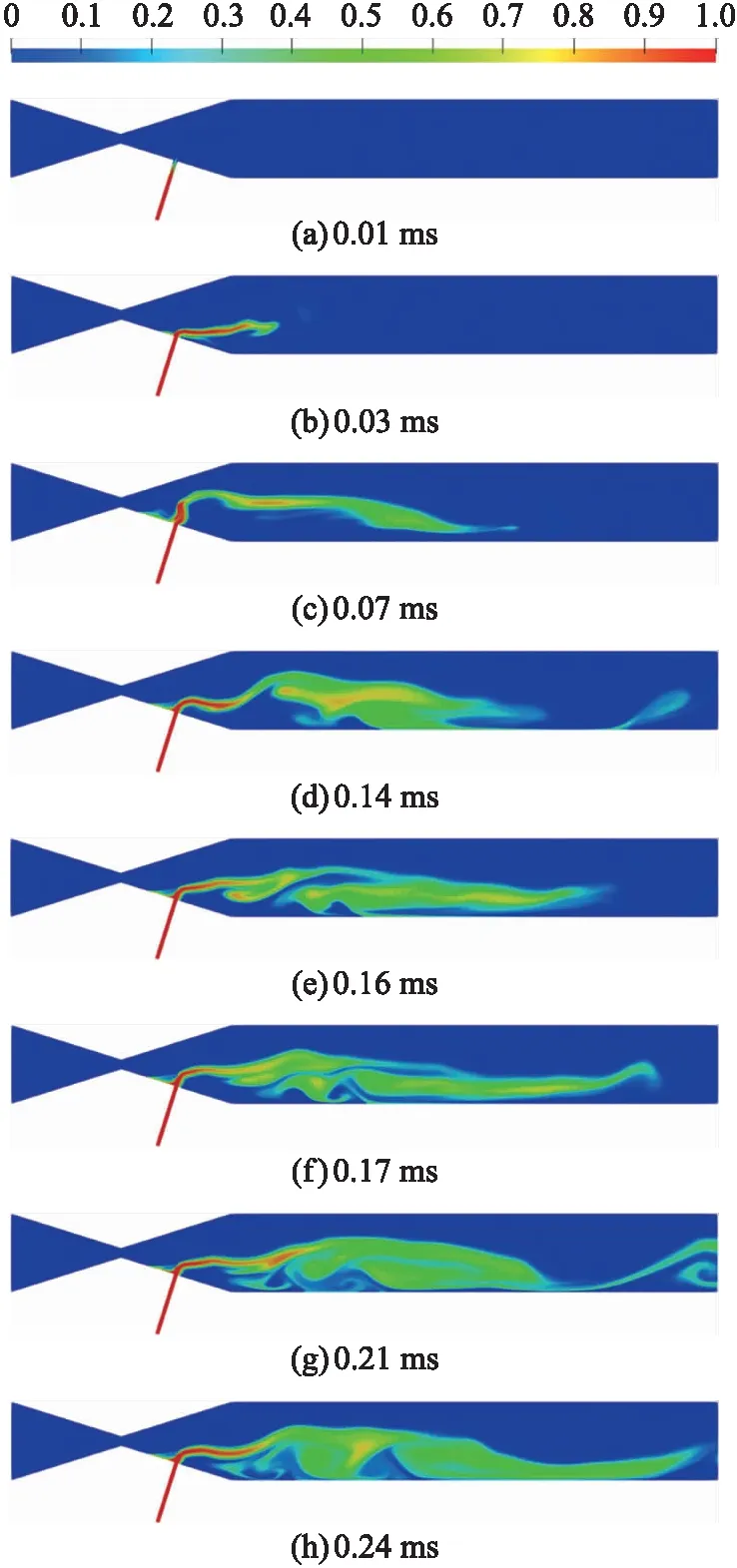

以工况1为例说明裂解气射流涡结构的形成与脱落过程。图10为各个时刻冷流场中的裂解气质量分数分布云图。

图10 各个时刻的裂解气质量分数分布云图Fig.10 Mass fraction distribution of kerosene pyrolysis gas at each time

如图10所示,0.01 ms时,裂解气射流即将流出燃料喷孔;0.03 ms时,裂解气射流受到空气射流的撞击,角度发生改变,偏向燃烧室轴向方向;0.07 ms时,裂解气射流在惯性作用下保持偏转的趋势并向燃烧室出口方向传播,随着向下游发展,沿流向的裂解气质量分数逐渐减少,惯性偏转作用会导致在燃烧室内侧附近形成一个低压区,在压力梯度的作用下裂解气射流角度的偏转已越来越大,有回转形成涡结构的趋势;0.14 ms时,第一个涡结构已经形成并充分发展,在靠近燃烧室内侧处由于压力梯度的影响减小,少部分裂解气开始往外剥离;0.16 ms时,部分裂解气与第一个涡结构剥离完成,剥离出的这部分裂解气继续在压力梯度的作用下发生角度偏转,以形成第二个涡结构;0.17 ms时,第二个涡结构已经形成,同时又有部分裂解气即将剥离出去;0.21 ms时,前几个形成的涡结构在空气的推动下融合成为一个大涡,同时也有少量的裂解气往外剥离,继续向燃烧室出口方向传播;0.24 ms时,又有部分裂解气即将从新融合形成的大涡中剥离出去。总之,在裂解气和空气射流剪切层上,由于Kelvin-Helmholtz(K-H)不稳定性形成了大尺度的湍流涡结构,它们交替地形成、脱落以及融合,使得流场具有很强的非定常性。裂解气和空气之间的混合在这些涡结构的卷带作用下大幅增强,这正是两者混合的主要机制。这些涡结构随着流动的发展向下游输运,并逐渐变大。此外,流场中的低压回流区也可以促进裂解气与空气的混合。计算结果与使用LES方法的文献[22]中观察到的流场特征类似,从侧面验证了本文计算结果的可靠性。

2.2 煤油裂解气掺混可爆轰区域分析

采用有限速率模型和表2中的一步化学反应机理计算一维爆轰传播过程。如图11所示,爆轰管总长为500 mm,内部充满0.1 MPa,300 K的当量比可调的煤油裂解气/空气混合物。左边界为无滑移壁面,右边界为出口,通过在爆轰管左侧设置长为5 mm的高温高压(3 000 K,2.5 MPa)点火区来起爆。

表2 化学反应参数表Table 2 Chemical reaction

图11 一维爆轰传播过程计算模型图Fig.11 Calculation model diagram of one-dimensional detonation propagation process

化学反应速率常数kf通过Arrhenius公式计算,如式(14)所示,其中A为指前因子,Ea为反应活化能,温度指数b为0。初步得到煤油裂解气/空气可爆轰当量比ER的上、下限分别为2.9和0.4。

(14)

为描述冷流场中可爆轰区域的位置,图12给出了工况1燃烧室内冷流场的当量比分布,图12(a)为1 ms时的瞬时分布,图12(b)为1 ms内的时均分布。图12(a)中的当量比最大值为1.9,图12(b)中的当量比最大值为2.7,均无当量比大于2.9的区域,这说明该工况下掺混效果较为理想,未出现当量比过大的区域。由图可知,在燃烧室入口的中部,有一个当量比过大的区域,燃烧室内壁面附近当量比较低,燃烧室外壁面附近当量比过低。当量比过大或过小时,爆轰波可能无法起爆或稳定传播。随着裂解气和空气射流的剪切、涡结构卷带等作用,可爆轰区域沿流向方向由刚开始剪切层附近较窄的区域逐渐变宽,在燃烧室中部基本保持不变。由于上游剪切层上形成的大尺度涡结构向下游输运,在下游的可爆轰区域内也存在着一些高当量比的流体团,它们可能造成爆轰波多次熄灭或重新起爆。图12(a)和图12(b)也表明,燃烧室内冷流场湍流脉动强烈,燃料和氧化剂之间的掺混有着很强的非定常性。

图12 1 ms时燃烧室内的当量比分布云图Fig.12 Equivalent ratio distribution within 1 ms

2.3 喷注压力对掺混效果的影响

根据本文喷注条件,由CEA软件估算的旋转爆轰波的传播速度为1 800 m/s,假设其以稳定单波模态传播,由本文燃烧室尺寸可得出每次循环燃料和氧化剂的掺混时间小于0.14 ms。

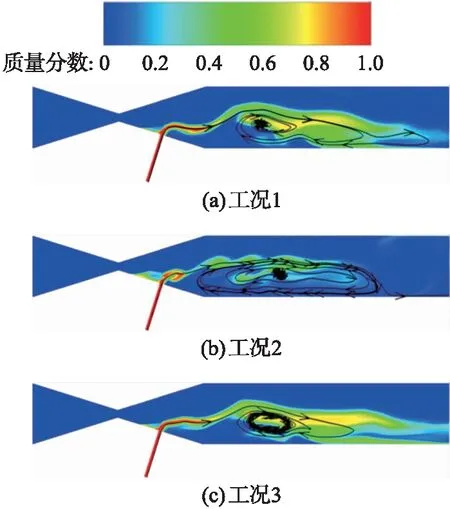

为分析喷注压力对燃烧室内冷流场掺混效果的影响,图13对比了3种工况下燃烧室前段在0.14 ms时主要掺混区域的流线图,染色使用煤油裂解气的质量分数。由图可知:3种工况下燃烧室前段在0.14 ms时均在靠近裂解气喷注侧形成了回流区和大尺度的湍流涡结构,但随着喷注压力的增大,即从工况2-工况1-工况3,回流区和湍流涡结构的大小在逐渐减小。这是由于随着喷注压力的提高,裂解气与空气的入流速度增大,裂解气射流与空气射流之间的撞击变得更加剧烈,裂解气射流在进入燃烧室时的惯性增大,角度偏转更加严重,回转形成回流区和湍流涡结构的距离缩短。而回流区和湍流涡结构是裂解气与空气混合的主要驱动力,因此提高喷注压力,两者之间的掺混效果将会下降。

图13 不同喷注压力下主要掺混区域的流线图Fig.13 Streamline diagram under different injection pressure

可利用掺混不均匀度s来定量评价裂解气与空气的掺混程度[29],即:

(15)

根据旋转爆轰发动机的工作特性可知,旋转爆轰波的产生及传播主要发生在燃烧室前段[30],故可以只取燃烧室前段各截面的掺混效果进行比较[10,21]。0.14 ms时3种喷注压力下掺混不均匀度沿燃烧室轴向位置变化曲线如图14所示。由图可知:沿燃烧室轴向方向,三个工况下掺混不均匀度的整体变化规律都是逐渐下降的,即掺混效果逐渐变好,但有局部区域会出现震荡,原因是该处位于湍流涡结构的多发区,涡结构两侧的混合效果比中心处均匀。并且三个工况下掺混不均匀度整体上均在燃烧室前段快速下降,随后下降速度变缓,这说明燃烧室前段为裂解气与空气的快速掺混区域,随后掺混效果相差不大,为了提高旋转爆轰发动机成功起爆几率,点火位置应在快速掺混区域之后。此外,由于高喷注压力工况3较中等喷注压力工况1喷注压力的增大幅度不是很大,它们的掺混不均匀度曲线在燃烧室前段差别不大,随后工况3开始明显高于工况1。低喷注压力工况2的掺混不均匀度曲线在燃烧室前段显著低于工况1,但随后趋于一致或稍高于工况1。从整体而言,工况2的掺混效果要好于工况1。掺混不均匀度曲线图与流线图得出的结论一致:提高喷注压力会降低掺混效果,并且该结论与使用雷诺时均方法的文献[21]中得出的结论一致,从侧面验证了本文计算结果的可靠性。

图14 不同喷注压力下的掺混不均匀度图Fig.14 Mixing non-uniformity under different injection pressure

2.4 裂解气喷注位置对掺混效果的影响

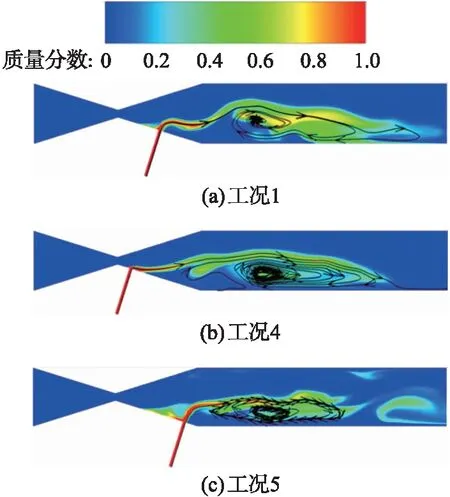

为分析裂解气喷注位置对燃烧室内冷流场掺混效果的影响,图15给出了3种不同工况下燃烧室前段在0.14 ms时主要掺混区域的流线图。由图可知:随着裂解气喷注位置远离燃烧室入口,即从工况5-工况1-工况4,3种工况下燃烧室前段在0.14 ms时靠近裂解气喷注侧形成的回流区和湍流涡结构逐渐往燃烧室入口处移动,这有利于裂解气与空气在燃烧室前段的掺混。其次,裂解气喷注位置远离燃烧室入口会增大裂解气射流与空气射流在到达燃烧室前的掺混距离和掺混时间,使得燃烧室入口处的初始掺混效果提高。旋转爆轰波的产生及传播主要发生在燃烧室前段,因此燃烧室前段掺混效果的提高对于RDE的成功起爆和稳定工作十分有利。另外,裂解气喷注位置远离燃烧室入口会提高裂解气射流在燃烧室中的穿透深度,即裂解气射流在受到空气射流撞击后角度偏转最终回转形成的回流区和湍流涡结构的宽度增大,这同样有利于提高掺混效果。因此可以认为:裂解气远离燃烧室入口喷注有助于提高掺混效果。

图15 不同裂解气喷注位置下主要掺混区域的流线图Fig.15 Streamline diagram under different injection position

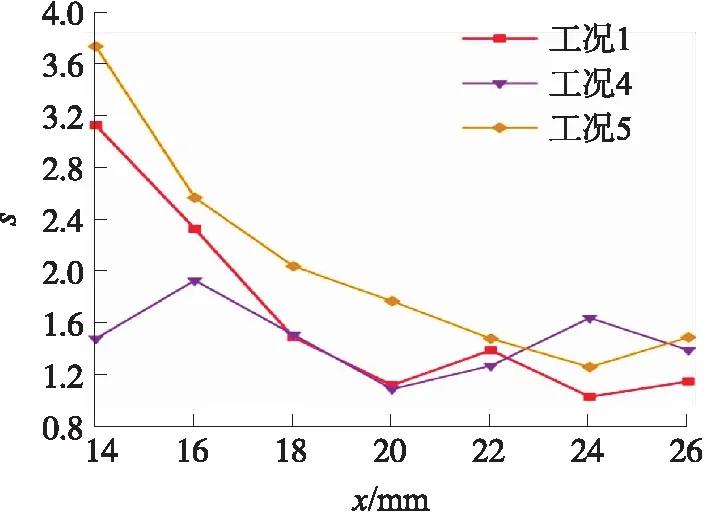

0.14 ms时3种裂解气喷注位置下掺混不均匀度沿燃烧室轴向位置变化曲线如图16所示。

图16 不同裂解气喷注位置下的掺混不均匀度图Fig.16 Mixing non-uniformity under different injection position

由图16可知:与不同喷注压力下掺混不均匀度的变化规律一样,沿燃烧室轴向方向,三个工况下掺混不均匀度的整体变化规律均逐渐下降,且有局部区域会出现震荡。3个工况下掺混不均匀度整体上也均在燃烧室前段快速下降,随后下降速度变缓。此外,裂解气靠近燃烧室入口喷注时的工况5掺混不均匀度全高于基础工况1;裂解气远离燃烧室入口喷注时的工况4掺混不均匀度波动剧烈,这可能是该工况下回流区和湍流涡结构往燃烧室入口移动造成的,并且工况4裂解气在燃烧室入口的掺混不均匀度就已经非常低,这说明该工况下掺混距离与掺混时间的提高让裂解气与空气在到达燃烧室入口时就已经有了较好的掺混程度。从整体而言,裂解气远离燃烧室入口喷注时的掺混不均匀度明显低于另两种工况。因此可以得出结论:裂解气远离燃烧室入口喷注有助于提高掺混效果,与流线图得出的结论一致。

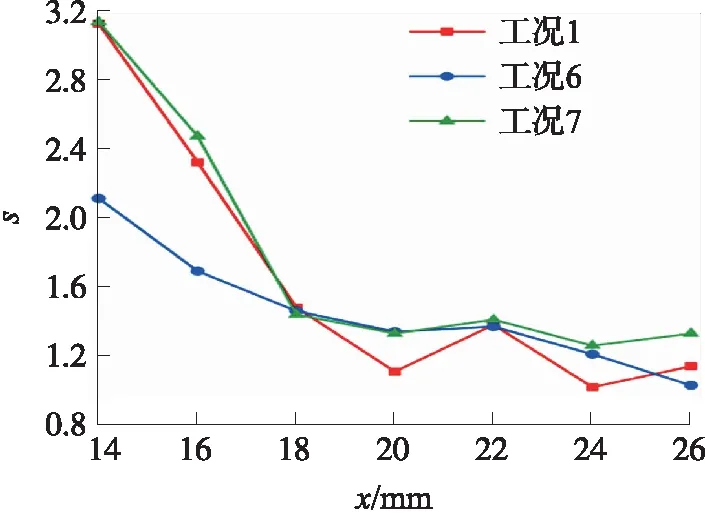

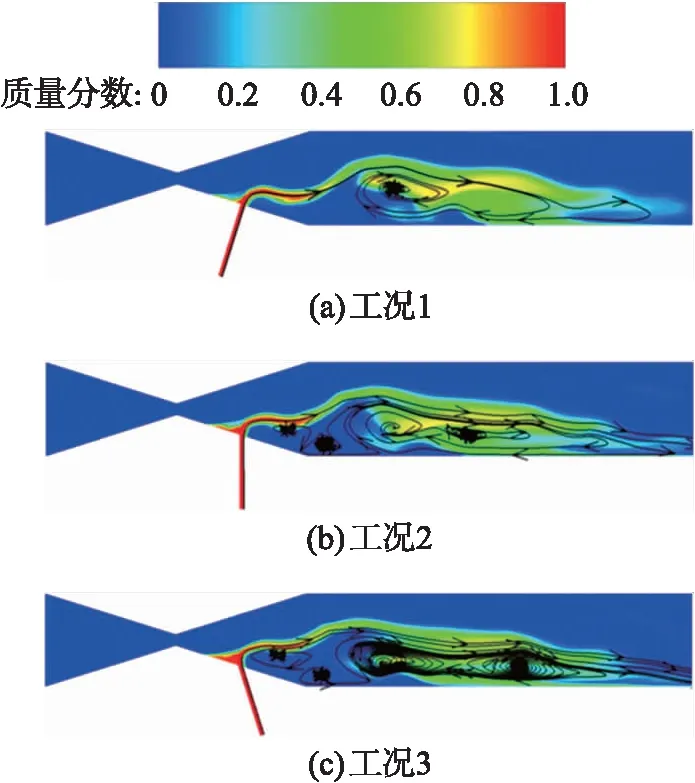

2.5 裂解气喷注角度对掺混效果的影响

为分析裂解气喷注角度对燃烧室内冷流场掺混效果的影响,图17给出了3种不同工况下燃烧室前段在0.14 ms时主要掺混区域的流线图。由图可知:3种工况下燃烧室前段在0.14 ms时靠近裂解气喷注侧形成的回流区和湍流涡结构的大小以及裂解气射流的穿透深度均相差不大,但随着裂解气喷注角度由顺喷到垂喷再到逆喷,即从工况1-工况6-工况7,回流区和湍流涡结构逐渐变密,这是由于随着裂解气与空气喷注角度由同向到逆向,裂解气射流与空气射流之间的撞击变得更加剧烈,造成燃烧室前段回流区的数量增多,湍流涡结构更加复杂。而回流区和湍流涡结构是裂解气与空气混合的主要驱动力,因此,可以定性地认为:裂解气与空气逆向喷注有助于提高掺混效果。

图17 不同裂解气喷注角度下主要掺混区域的流线图Fig.17 Streamline diagram under different injection angle

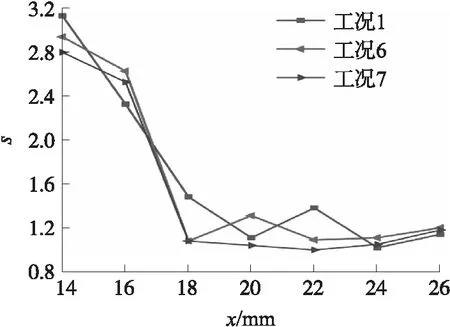

0.14 ms时3种工况下掺混不均匀度沿燃烧室轴向位置变化曲线如图18所示。由图可知:与不同喷注压力下掺混不均匀度的变化规律一样,沿燃烧室轴向方向,三个工况下掺混不均匀度的整体变化规律都是逐渐下降的且有局部区域会出现震荡。同样三个工况下掺混不均匀度整体上也均在燃烧室前段快速下降,随后下降速度变缓。此外,裂解气与空气逆向喷注工况7与裂解气与空气垂向喷注工况6在燃烧室前段掺混不均匀度差别不大,随后明显低于后者。从整体而言,裂解气与空气顺向喷注工况工况1的掺混不均匀度高于垂向喷注及逆向喷注工况。因此,可以得出结论:裂解气与空气逆向喷注有助于提高掺混效果。

图18 不同裂解气喷注角度下的掺混不均匀度图Fig.18 Mixing non-uniformity under different injection angle

3 结论

本文通过对简化后的二维小孔-环缝型旋转爆轰发动机燃烧室内煤油裂解气/空气冷态掺混过程进行LES数值模拟,并分析喷注压力、裂解气喷注位置和角度对流场结构及掺混效果的影响,得出如下结论:

①大涡模拟方法与雷诺时均方法在流场波系结构与整体掺混效果评价上所得结论类似,但使用大涡模拟方法能够捕捉到燃料与空气射流的湍流涡结构的形成、融合、转化以及脱落等过程,也能捕捉到局部掺混效果的不均匀性,更符合实际情况。

②小孔-环缝型煤油裂解气/空气旋转爆轰发动机燃烧室内冷流场具有明显的欠膨胀特征和很强的非定常性。其中由于K-H不稳定性产生的大尺度湍流涡结构的卷带作用是裂解气与空气混合的主要机制。

③从整体而言,在煤油裂解气与空气的流动混合过程中,时均裂解气质量分数与时均当量比的分布规律为:沿燃烧室轴向方向先增大后减小;在燃烧室周向方向上,中部最大,靠近喷注侧次之,远离喷注侧最小。

④采用有限速率模型和一步化学反应机理计算得到的煤油裂解气/空气一维可爆轰当量比上、下限分别为2.9和0.4。

⑤从整体而言,沿燃烧室轴向方向,裂解气与空气的掺混效果逐渐提高,且提高速度先增大后变缓,为了提高成功起爆几率,点火位置应位于快速掺混区域之后。

⑥在保证当量比不变的情况下,增大喷注压力,掺混效果降低;裂解气喷注位置远离燃烧室入口,掺混效果提高;裂解气与空气喷注角度由同向到逆向,掺混效果提高。