某型离心传感器对发动机放气带工作稳定性影响分析

2023-07-01黄亚文张一航

李 扬,黄亚文,张一航

(中国航发西安航空动力控制有限公司 设计研究所,西安 710077)

0 引言

某型离心传感器是控制涡轮喷气发动机放气机构开、关的部件之一,该发动机在外厂(场)地面试车或飞行过程中,频繁发生放气带信号灯闪亮、放气带打开转速漂移等故障,检查发现离心传感器是导致上述故障诱因之一[1-2]。放气带工作严重不稳定时可能导致发动机喘振[3],影响飞行安全[4],因此研究离心传感器对发动机放气带工作稳定性的影响具有重要意义。

本文根据某型离心传感器工作原理、产品结构,从传动链动态特性和内部流场方面进行分析,研究该离心传感器对发动机放气带工作稳定性的影响,为后续的相关技术攻关提供理论支撑。

1 离心传感器工作原理

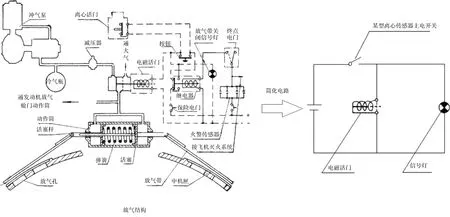

某型离心传感器是涡轮喷气发动机放气机构组成部件之一,其功用是感受发动机转速,控制放气机构电磁活门电路的接通与断开,从而控制发动机放气带的关闭和打开。放气机构示意图如图1所示。

图1 放气机构示意图

1.1 结构原理

离心传感器结构示意图如图2所示。某型离心传感器由壳体、上盖、离心飞重、分油活门、传动轴、弹簧、调整螺钉、薄膜、薄膜顶杆、插座和微动开关等组成,微动开关与插座间由导线连接,插座与发动机电插头连接。分油活门在离心飞重和弹簧力的作用下轴向移动,控制薄膜滑油腔油路通断,最终控制微动开关的通断,实现对放气带开关的控制,其传动链输入轴与轴套截面结构如图3所示。

图2 离心传感器结构示意图

图3 传动链输入轴与轴套截面结构

1.2 工作机理

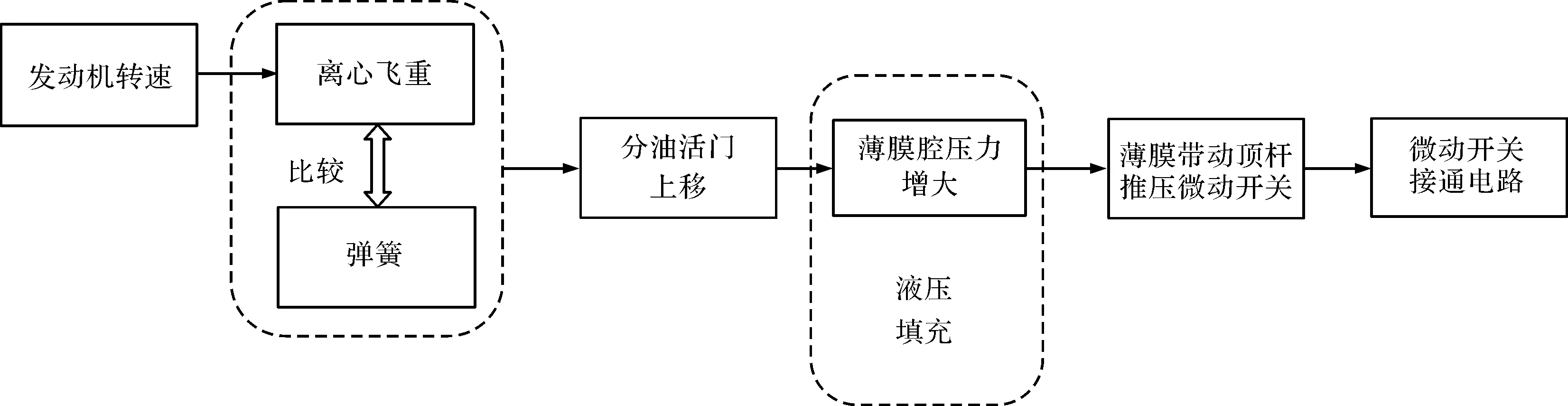

1.2.1 放气带关闭机理

推油门放气带关闭机理如图4所示。当发动机转速大于3 800+50r·min-1时,弹簧压紧力小于离心飞重产生的离心力,分油活门上移,发动机滑油系统通向离心传感器薄膜腔的滑油通路连通,此时转换装置内薄膜顶杆在0.44 MPa滑油压力作用下与转换装置壳体面止靠,薄膜顶杆推动微动开关按钮,接通放气机构电磁活门电路,放气带关闭。

图4 推油门放气带关闭机理

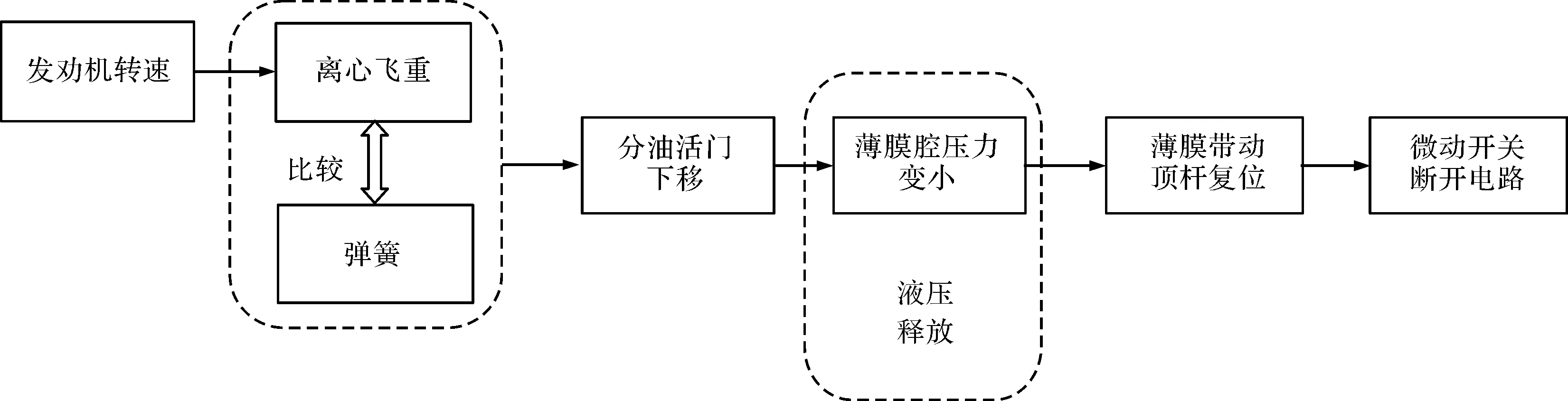

1.2.2 放气带打开机理

收油门放气带打开机理如图5所示。当发动机转速小于3 800+50r·min-1时,弹簧压紧力大于离心飞重产生的离心力,分油活门下移,发动机滑油系统通向离心传感器薄膜腔的滑油通路被分油活门的分油凸边堵住,此时转换装置内薄膜顶杆在弹簧力作用下恢复初始位置,微动开关的按钮断开放气机构电磁活门电路,放气带打开。

图5 收油门放气带打开机理

2 传动链影响分析

某型离心传感器输入轴与传动轴的轴套存在间隙,通过RecurDyn多体动力学仿真[5-8],分析不同的输入轴与轴套间隙对离心传感器传动轴转速的影响。离心传感器输入轴与轴套配合尺寸如下:

输入轴和轴套间隙(双边):0.410~0.570 mm。

2.1 建模仿真

使用RecurDyn软件对离心传感器进行多体动力学仿真,假设:

(1)输入轴与轴套配合部位均为方形;

(2)各运动件间无摩擦。

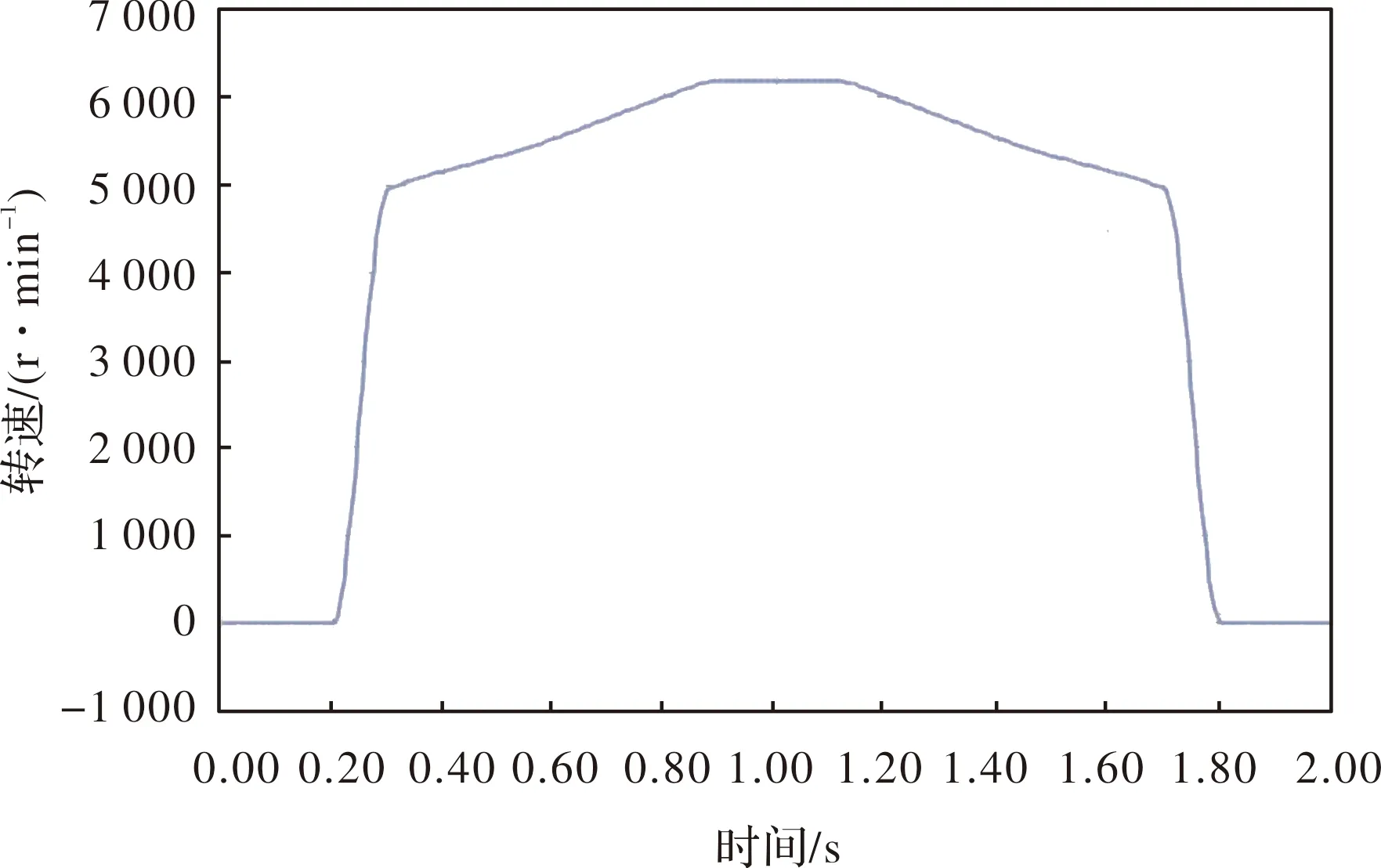

输入转速曲线如图6所示。

图6 输入转速曲线

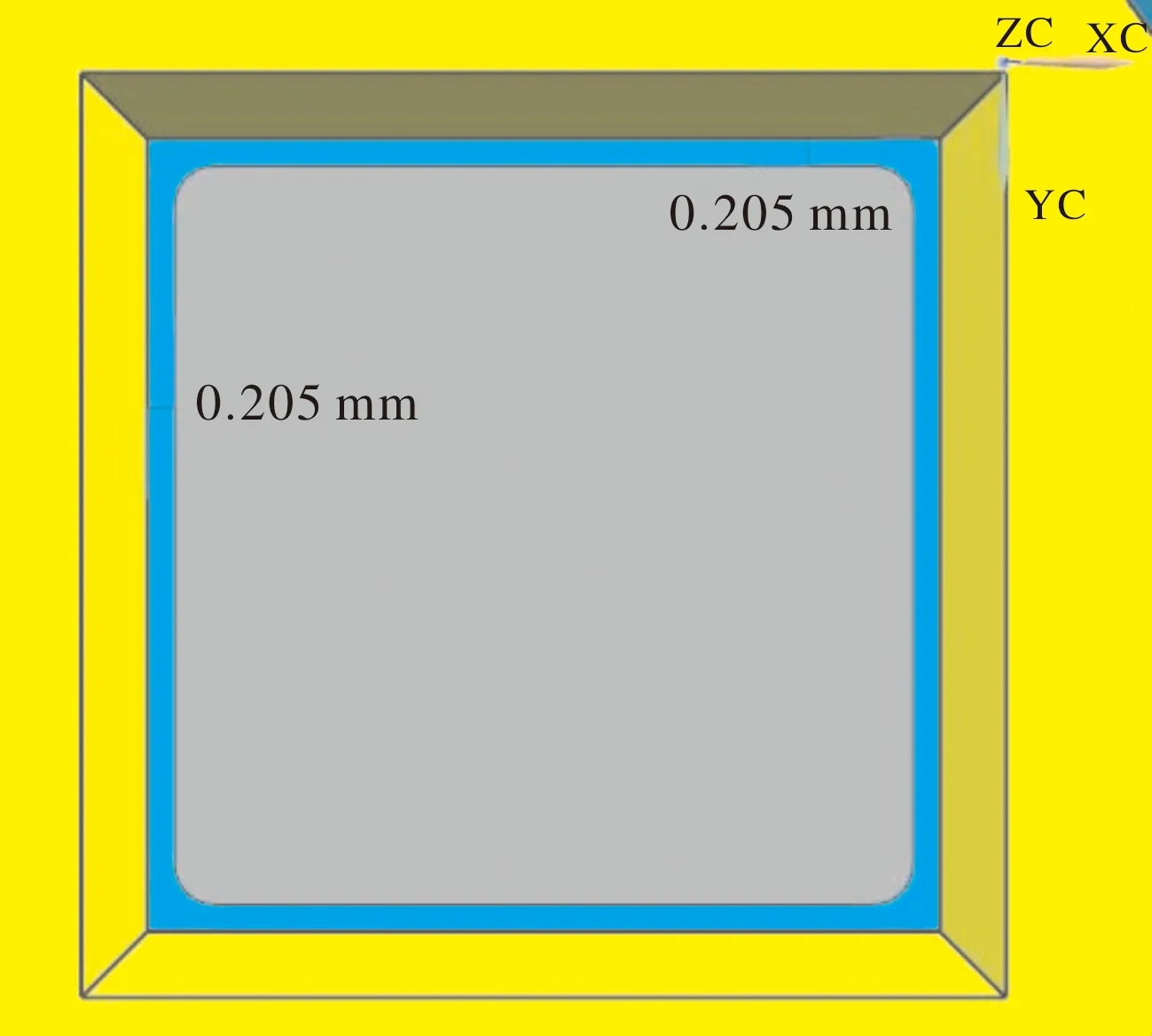

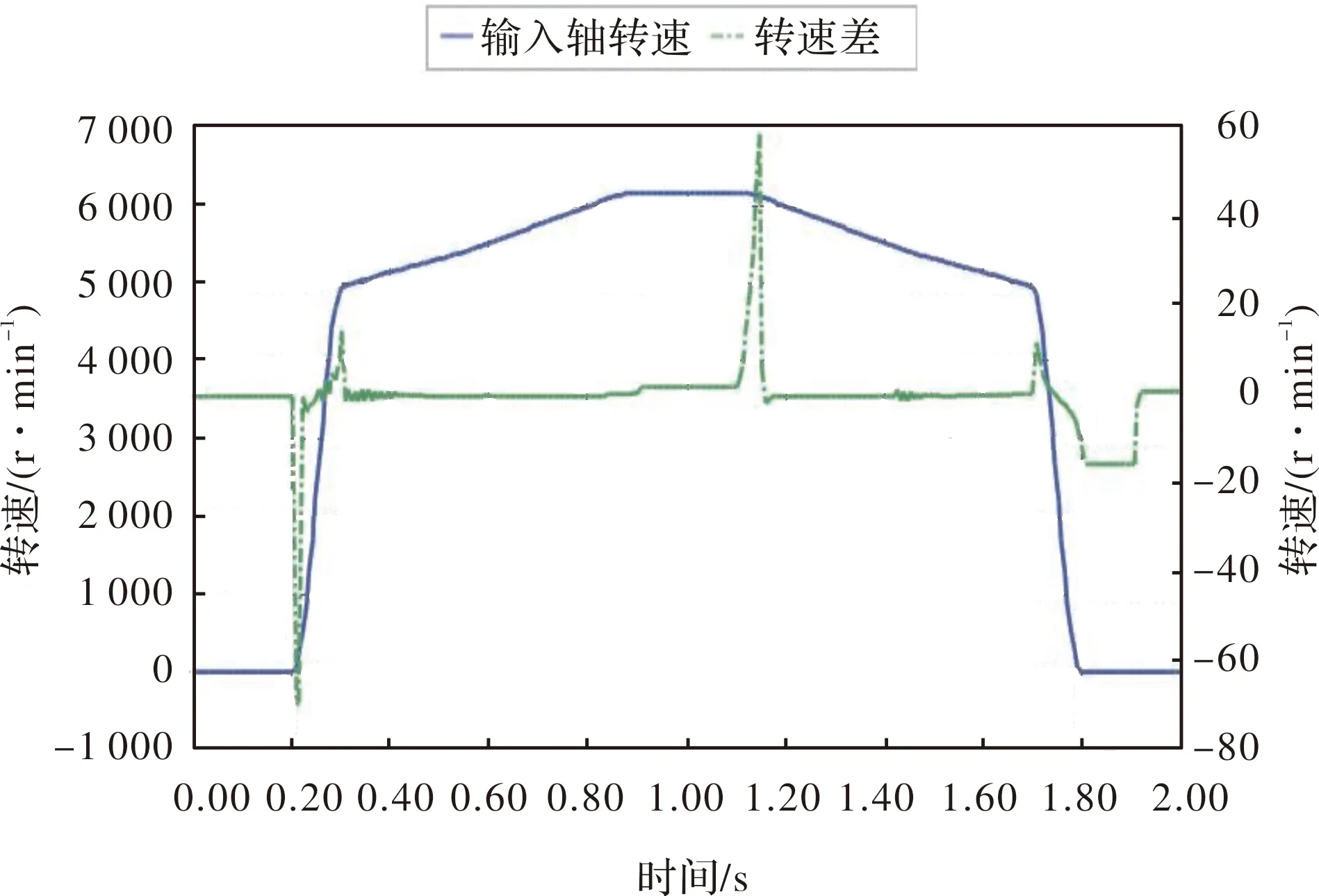

转轴间隙为0.205 mm时输入轴转速和转速差曲线如图7所示,转轴间隙为0.285 mm时输入轴转速和转速差曲线如图8所示:

图7 转轴间隙为0.205 mm时输入轴转速和转速差曲线

图8 转轴间隙为0.285 mm时输入轴转速和转速差曲线

(1)当输入轴转速的变化速率发生波动时,离心传感器输入轴转速与传动轴转速产生转速差。

(2)当输入轴转速较小发生突变时,转速差幅值较小;当输入转速较大发生突变时,转速差幅值较大。

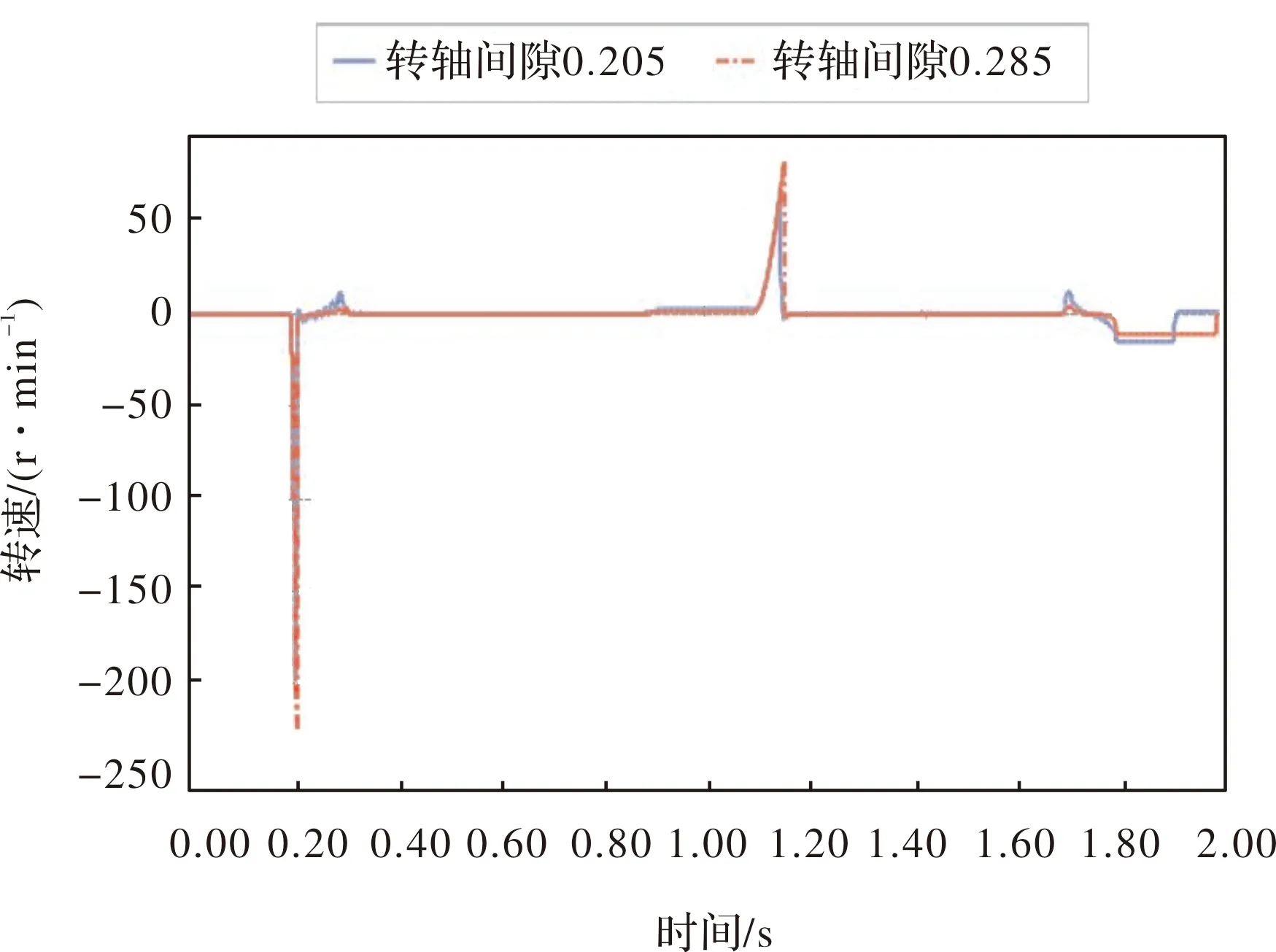

(3)离心传感器输入轴与轴套的单边间隙为0.205 mm时,起动最大转速差为-196 r·min-1,额定转速下的最大转速差为68 r·min-1;离心传感器输入轴与轴套的单边间隙为0.285 mm时,起动最大转速差为-224 r·min-1,额定转速下的最大转速差为82 r·min-1。两种转轴间隙下转速差仿真结果对比如图9所示。

图9 两种转轴间隙下转速差仿真结果对比

(4)离心传感器系统稳定时,输入轴与轴套的接触关系如图10所示。

图10 输入轴与轴套的接触关系

2.2 仿真结果分析

当转速变化速率发生突变时,才会产生转速差。因为某型离心传感器的传动轴为惯性体,系统开始启动时,从动轴转速由0逐渐增加至与输入轴转速相等,因间隙的存在,在达到转速同步的过程中,从动轴转速会发生数次震荡。

系统达到稳定后,输入轴转速以恒定的速率增加,输入轴与从动轴的转动加速度相同,始终如图10所示接触。当输入轴转速突然减小,从动轴因为惯性的作用还保持原来的转速,两者之间产生转速差,因输入轴与轴套间存在间隙,在达到新的稳态前,输入轴与轴套产生相对转动,不再维持如图10所示接触关系。

通过对不同转轴间隙的仿真可知,相同的输入转速波动下,输入轴与轴套的间隙越大,转速差幅值越大,可能会导致发动机放气带工作稳定性变差。

3 内部流场影响分析

根据某型离心传感器的结构原理,引入发动机定压滑油作为控制油,在工作时通过内部流道控制薄膜腔的压力大小,从而使薄膜杆输出位移,因此滑油在离心传感器的内部流动情况对其工作稳定性也有一定影响。采用Fluent软件对某型离心传感器内部流道的流场进行仿真分析[9-11],深入认识离心传感器内部流动情况,探索内部流场对其工作稳定性的影响。

3.1 仿真模型建立

湍流模型使用k-epsilon模型,近壁面使用标准壁面函数进行处理[12]。按某型离心传感器专用技术条件,给定离心传感器进口滑油压力0.44 MPa,出口滑油压力0 MPa。某型离心传感器内部流道如图11所示。

图11 某型离心传感器内部流道

3.2 结果分析

3.2.1 不同分油活门开度对比

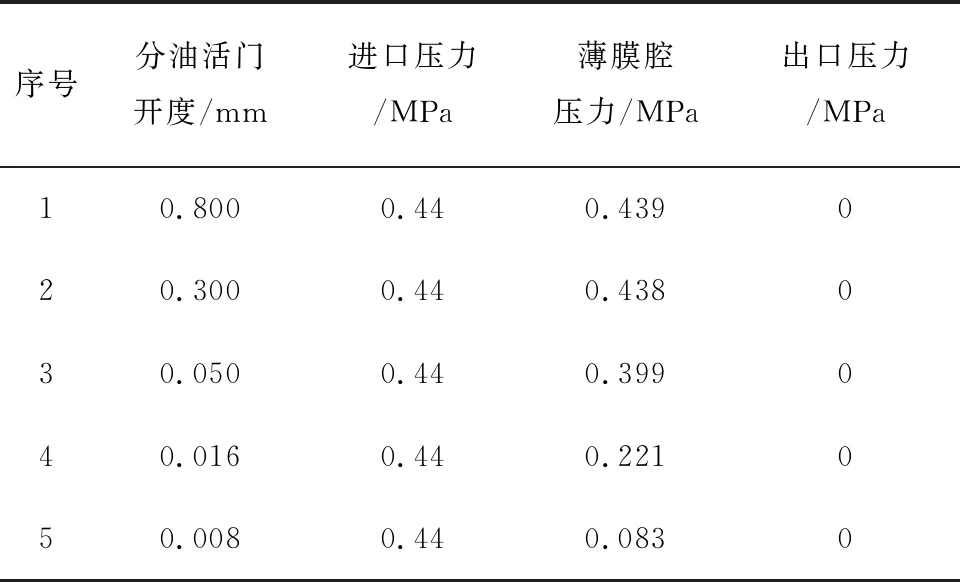

分油活门开度分别按0.800 mm、0.300 mm、0.050 mm、0.016 mm、0.008 mm进行仿真分析。不同分油活门开度时各腔压力如表1所示;不同分油活门开度下的压力云图如图12所示;不同分油活门开度下的速度云图如图13所示。

表1 不同分油活门开度时各腔压力

图12 不同分油活门开度下的压力云图

根据仿真结果,可以得出:

(1)根据前期离心传感器微动开关接通、断开试验结果,微动开关接通时薄膜腔压力在0.120~0.140 MPa范围内,断开时薄膜腔压力在0.078~0.091 MPa范围内,则离心传感器微动开关接通时分油活门开度位于0.008~0.016 mm之间,断开时分油活门开度位于0.008 mm附近。离心传感器微动开关接通、断开时分油活门开度较小,当发动机转速或滑油压力波动较大时,薄膜腔容易发生突变,引发离心传感器信号灯闪亮。同时,离心传感器微动开关接通、断开时分油活门开度过小,滑油流动容易受到分油活门控制边质量的影响;

(2)离心传感器内部滑油整体流速较低,高流速区域主要集中在离心传感器薄膜腔的节流孔和节流孔出口处。

3.2.2 工作时分油活门液动力分析

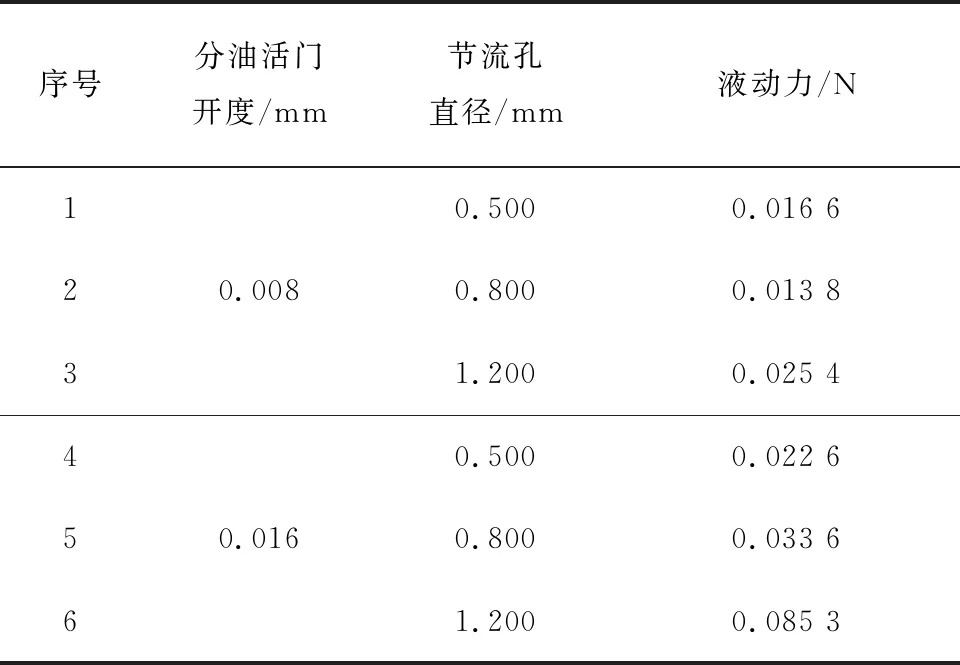

根据流场仿真结果,对分油活门开度为0.008 mm和0.016 mm时不同节流嘴直径作用在分油活门上的液动力进行统计,作用在分油活门上的液动力如表2所示。在分油活门开度为0.008 mm和0.016 mm时,不同节流嘴直径作用分油活门上的液动力均小于0.1 N,远小于此时的弹簧力,因此基本可忽略作用在分油活门上的液动力对分油活门运动的影响。

表2 作用在分油活门上的液动力

4 结论

本文从传动链动态特性和内部流场对某型离心传感器进行分析,根据仿真结果,两者对发动机放气带工作稳定性均存在一定影响,基于此对后续改进提出建议:

(1)减小离心传感器输入轴与轴套的间隙,可有效降低离心传感器传动轴与输入轴的转速差,提高发动机放气带的工作稳定性;

(2)离心传感器微动开关接通、断开时分油活门开度较小,微动开关接通时分油活门开度位于0.008~0.016 mm之间,断开时分油活门开度位于0.008 mm附近;分油活门开度越小对发动机放气带的工作稳定性影响越大,可适当增大工作时分油活门的开度;

(3)离心传感器微动开关接通、断开时作用在分油活门上的液动力远小于此时的弹簧力,基本可忽略其对分油活门运动的影响。