真空压力浸渗法制备B4C/ZL301复合材料的组织与性能

2023-07-01王晓东胡耀政汪志太

王晓东,骆 毅,胡耀政,汪志太

(1.中国航空发动机集团有限公司,北京 100097;2.南昌航空大学 轻合金加工科学与技术国防重点学科实验室 南昌 330063)

0 引言

铝合金在工业领域应用广泛,但弹性模量低、耐磨性较差等缺点,限制了其应用范围的进一步拓展。复合材料是改善和提高铝合金性能的有效手段之一,复合材料通过将不同性能的基体和增强体复合到一起,能够充分发挥基体和增强体材料的优势性能[1]。碳化硼(B4C)是一种重要的工程材料,其硬度仅次于金刚石和立方氮化硼,具有弹性模量高、耐磨性好、密度低(2.53 g·cm-3)、熔点高(2 350 ℃)等优点,广泛用作防弹材料和研磨材料等。B4C强化铝基复合材料具有比模量高、比强度高、耐磨性和耐蚀性好、尺寸稳定、热膨胀系数小等优点,是一种性能优异的铝基复合材料,在航空航天等领域应用前景广阔[2-5]。

目前,B4C增强铝基复合材料制备方法主要有无压浸渗法和粉末冶金法。虽然无压浸渗法制备的复合材料强度和韧性性能良好,但是由于成型温度较高,存在界面反应,限制了其在工业中的应用。研究人员尝试采用各种不同的方法,如调整制备温度、缩短保温时间以及对增强相颗粒进行表面镀层等[6],以减少界面反应的发生。Lee等[7]采用无压浸渗法制备了B4C/Al复合材料,先用溶胶凝胶法在B4C颗粒表面覆盖TiO2涂层,该涂层可有效提高铝液与B4C颗粒之间的湿润性,进而使铝液能够更好地渗透到B4C颗粒内部,减少界面反应的发生,在此基础上制备出了力学性能良好的铝基复合材料。

采用粉末冶金法制备铝基复合材料时,在空气中形成的Al2O3薄膜会影响铝粉的润湿性,从而导致复合材料在烧结或热压后的界面结合较差[8]。为解决此问题,通常需二次加工(如锻造、挤压、轧制等)打破氧化物薄膜以增强粉末之间以及粉末与增强体颗粒之间的结合,形成结合良好的界面,并使增强体颗粒分布更加均匀,获得性能更好的复合材料[9]。Li等[10]采用粉末冶金法制备了B4C体积分数为26%的B4C/6061Al复合材料,在热压温度为620 ℃时发现存在明显的界面反应,Al3BC、Al12BC2和合金元素Mg、Si的反应产物为界面反应的生成物。

真空压力浸渗法是一种制备近净成型复杂形状产品的技术,且制备成本比粉末冶金法低。真空压力浸渗法制备的复合材料致密度高于无压浸渗法制备的材料,且能有效避免铝基体熔体在空气中氧化的问题。真空压力浸渗法是制备以轻金属(Al、Mg、Ti)及其合金为基体复合材料的非常有前景的方法,但有关真空压力浸渗法的研究还不够充分。本文采用真空压力浸渗法制备了B4C/ZL301复合材料,并对其结构和力学性能进行了分析测试,以探讨此法制备近净形B4C/ZL301复合材料的可行性。

1 实验材料和方法

1.1 实验材料

选用平均粒径为3.0 μm 和36.5 μm的两种B4C颗粒,按1∶1比例制备预制体,以ZL301合金为基体材料,采用真空压力浸渗工艺制备高体积分数B4C/ZL301复合材料。为防止B4C颗粒表面吸附杂质对真空压力浸渗法制备的B4C/ZL301复合材料产生影响,实验前采用无水乙醇超声清洗B4C颗粒,再放入真空干燥箱烘干(烘干温度为120 °C,烘干时间为3 h)。ZL301合金成分示于表1。

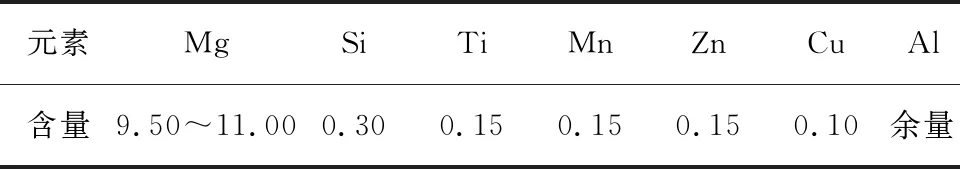

表1 ZL301合金的化学成分(wt%)

1.2 复合材料的制备

将预制体紧密地放入石墨模具中并用石墨模具盖板覆盖。将压实的预制体和石墨模具整体装入不锈钢模具中,用不锈钢模具盖板覆盖后焊接在一起。真空压力浸渗封装示意图如图1所示。不锈钢模具侧面开一个孔,开口处与圆形不锈钢管连接作为液体提升管。完成后需进行气密性测试,以确保其密封性。

图1 真空压力浸渗封装示意图

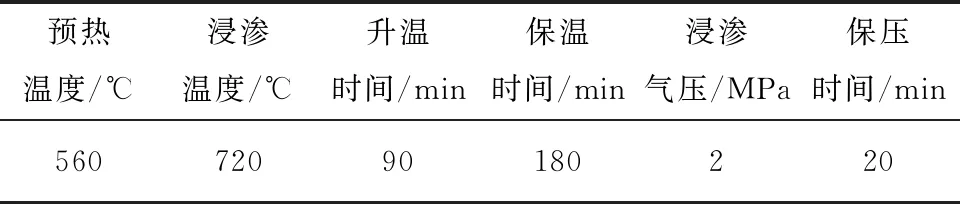

ZL301合金熔化后加入精炼剂,除去其中的杂质,获得纯净的合金液,再进行真空压力浸渗。真空压力浸渗设备示意图如图2所示,该工艺利用双热电偶进行合金液与炉膛温度的实时调控,可实现预热时间、基体合金温度、浸渍压力与保压时间的高效精确调控,操作简单方便,可满足复合材料高质量生产要求[11-13]。将合金液和封装的预制体放置在真空压力渗透设备的不同位置,升液管竖直向下,密封和抽真空后向设备内充氩气,升温到设定温度并保温一段时间,然后排出氩气并再次抽真空,提升坩埚,将升液管下端浸入合金液中,在充填气体压力作用下,合金液被压入封装的预制体中并与之结合。待冷却后,除去不锈钢和石墨模具,即得到B4C/ZL301复合材料,具体制备工艺参数示于表2。根据预制体的模具形状和尺寸,估算B4C/ZL301复合材料中预制体体积分数约为60%。

图2 真空压力浸渗设备示意图

表2 B4C/ZL301复合材料的制备工艺参数

1.3 分析测试方法

B4C/ZL301复合材料试样经过打磨、抛光后,使用Keller试剂(2.5 mL硝酸,1.5 mL盐酸,1.0 mL氢氟酸和95.0 mL去离子水)腐蚀15 s后,用去离子水冲洗并吹干。采用SU1510型扫描电子显微镜对试样微观组织及形貌进行观察。采用D8ADVANCE-A25 X-ray衍射仪对试样进行定性物相分析,衍射仪靶材为Cu靶,电压为40 kV,电流为40 mA,扫描角度范围为20°~90°,扫描步长为4 (°)·min-1。采用DureScan型维氏显微硬度计测量试样的显微硬度,测试载荷为50 g,加载时间为20 s,在试样表面不同区域取8个点进行测量,求平均值作为试样的平均维氏硬度值。采用CFT-Ⅰ型材料表面性能综合测试仪对试样和基体材料进行摩擦学性能测试,所用载荷为500 g,时间为120 min,转速为200 r·min-1。采用CP225D型电子天平称量试样质量,由摩擦磨损实验前后的试样质量差值确定试样的质量损失。

2 实验结果与分析

2.1 微观组织和XRD分析

图3所示为通过真空压力浸渗制备的B4C/ZL301复合材料的扫描电子显微镜(SEM)像,图3(b)为图3(a)中间区域的放大像。由图3(a)可见,B4C颗粒在复合材料中分布比较均匀。由图3(b)可见,距离比较近的B4C颗粒也未出现聚集现象,且复合材料组织致密,未见有微孔等显微缺陷。此外,由图3还可见,B4C颗粒结构较为完整,增强体颗粒与基体材料之间结合紧密且存在浅色过渡层。

图3 复合材料显微组织图

图4所示为基体材料(ZL301合金)和B4C/ZL301复合材料X射线衍射(XRD)图谱。由图4可见,基体材料的XRD图谱仅分辨出Al的衍射峰,而制备的B4C/ZL301复合材料的组成除Al和B4C外,还有Al3BC。根据文献[10]可知,Al3BC为增强体颗粒与基体材料界面反应的产物。结合前述微观组织分析,可知Al3BC分布在增强体颗粒与基体材料之间的过渡层。

图4 基体材料和复合材料的XRD图谱

2.2 B4C/ZL301复合材料显微硬度测试

图5所示为基体材料和复合材料显微硬度测试结果。由图5可知:复合材料的显微硬度值明显高于基体材料;基体材料的显微硬度值比较稳定,而复合材料的显微硬度值波动范围比较大。计算得复合材料显微硬度平均值由ZL301的72.08 HV提高至252.00 HV,提高了249.6%。

图5 基体材料和复合材料的硬度对比图

复合材料平均显微硬度值明显高于基体材料可由以下因素导致:(1)ZL301合金与B4C颗粒之间的变形能力差异大,变形后在界面处形成大量位错,残余应力较大,形成位错密度高、梯度大的颗粒变形区域(PDZ)。PDZ利于再结晶形成晶粒度小的再结晶晶粒,晶粒细化的结果使显微硬度提高;(2)增强体B4C颗粒的显微硬度明显高于基体材料;(3)界面反应生成物Al3BC的显微硬度明显高于基体材料。在上述因素的共同作用下,复合材料的显微硬度值明显提高。

2.3 B4C/ZL301复合材料摩擦磨损测试

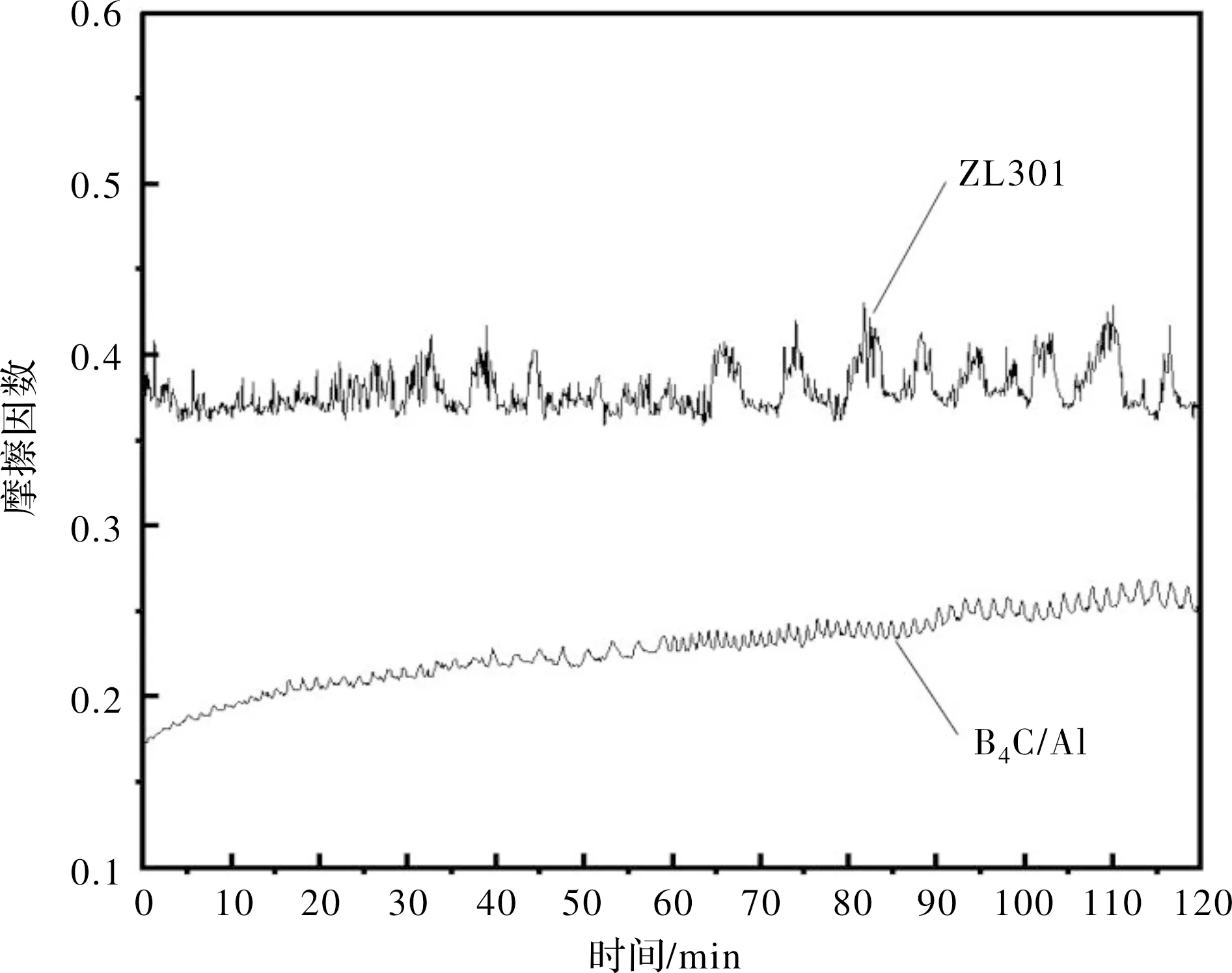

图6所示为ZL301合金和B4C/ZL301复合材料摩擦因数随时间的变化。从图6可以看出,复合材料的摩擦因数明显小于基体材料。计算结果表明,基体材料的平均摩擦因数为0.385,而复合材料的平均摩擦因数为0.214。

图6 ZL301合金和B4C/ZL301摩擦因数的对比

由于复合材料中B4C体积分数较高,在摩擦磨损实验过程中,B4C会与氧发生反应

B4C+4O2→2B2O3+CO2

(1)

当生成的B2O3遇到水蒸气时又会发生如下反应

B2O3+3H2O→2H3BO2

(2)

生成的B2O3和H3BO2在摩擦磨损实验过程中起固体润滑剂的作用,从而降低了复合材料的摩擦因数。

图7所示为ZL301合金和B4C/ZL301复合材料在摩擦磨损实验后的质量损失对比结果。由图7可见,复合材料经摩擦磨损实验后的质量损失明显小于基体材料。由于制备的复合材料B4C强化相的体积分数较高,且其具有硬度高、耐磨性好等优点,在摩擦磨损过程中B4C增强体粒子承担了主要载荷,而基体材料主要起连接增强体粒子的作用,因而,制备的复合材料质量损失明显小于基体材料。

图7 ZL301合金和B4C/ZL301材料质量损失对比

图8所示为ZL301合金和B4C/ZL301复合材料磨损表面的微观形貌,其中,图8(a)和(c)为ZL301铝合金的磨损微观形貌,图8(b)和(d)为复合材料的磨损微观形貌。由图8(a)可见,ZL301铝合金表面的磨损较为严重,磨损表面布满宽度不同、深度不同的犁沟状条纹。由图8(c)可见,在犁沟的表面覆有磨屑。可知,ZL301合金磨损是由于基体材料硬度较低塑性较好所引起的粘着磨损,并导致基体材料的犁削形成犁沟和磨屑。

图8 ZL301(a、c)和B4C/ZL301复合材料(b,d)磨损表面微观形貌

图8(b)与图8(a)形成鲜明的对比,由图8(b)可见,B4C/ZL301复合材料表面比较平整,没有明显的犁沟状条纹,磨损痕迹不明显。与图3(b)比较,由图8(d)可知,经历摩擦磨损后的B4C颗粒形貌未有明显改变,且B4C颗粒间的基体材料未见磨损,表明在实验过程中,由于载荷主要由B4C增强体颗粒承担载荷。基体材料未与摩擦介质直接接触,在摩擦磨损实验过程中起连接和支撑B4C增强体颗粒的作用。

2.4 B4C/ZL301复合材料压缩性能测试

图9所示为ZL301基体材料和B4C/ZL301复合材料压缩实验应力应变曲线。从图9可以看出,ZL301基体材料试样的屈服强度约为240 MPa,抗压强度约为504 MPa,断裂应变为0.40,而B4C/ZL301复合材料抗压强度约为550 MPa, 断裂应变为0.05。复合材料的抗压强度相对于基体材料提升9.1%。

图9清楚表明,复合材料的塑性变形能力较差。因复合材料中B4C体积分数较高,当外力作用于复合材料时,金属基体和B4C颗粒对载荷的变形响应不同:金属基体塑性和韧性优于陶瓷,因此在外力作用下金属材料发生塑性变形,而B4C颗粒则倾向于保持原来的形状。当外力持续增大时,金属基体和陶瓷颗粒之间的结合遭到破坏,导致复合材料发生脆性断裂。此外,由于B4C颗粒的硬度比基体材料高,会在复合材料内形成应力集中区域。当外力作用于这些应力集中区域时,可能会导致材料的局部破坏,也可导致复合材料发生脆性断裂。

3 结论

(1)采用真空压力浸渗法制备了B4C体积分数约为60%的B4C/ZL301复合材料,复合材料组织致密,B4C颗粒分散均匀,界面结合良好,未见明显微孔缺陷。

(2)B4C/ZL301复合材料主要由B4C增强体颗粒、ZL301合金和Al3BC组成。微观组织和XRD分析结果表明增强体颗粒与基体材料存在界面反应产物,反应产物为Al3BC。

(3)B4C/ZL301复合材料的显微硬度较基体材料提高了249.6%,达252.00 HV;B4C/ZL301复合材料的平均摩擦因数较基体材料下降了44.4%,为0.214;B4C/ZL301复合材料的耐磨性明显优于基体材料;B4C/ZL301复合材料的抗压强度较基体材料提高了9.1%,但断裂应变较基体材料明显下降,为脆性断裂。