关于某电厂主进水阀枢轴卡塞问题的分析与处理

2019-03-08伍常林肖维宝王大强熊续平

伍常林,肖维宝,王大强,熊续平

(华东琅琊山抽水蓄能有限责任公司,安徽省滁州市 239000)

0 引言

某电厂于2014年12月底出现主进水阀枢轴卡塞,检查发现原钢基轴套与进水阀体间发生相对转动,碾碎了它们间的固定销,导致轴套变形抱死枢轴,主进水阀不能正常关闭。针对该故障,一般会把原钢基轴套更换为相同尺寸的铜基轴套,以保护主进水阀体。因此,该电厂于2015年根据轴套加工设计图纸将原钢基轴套更换为铜基轴套,取消了轴套和阀体间的固定销钉。2015年11月对该轴套进行回装,回装后测得轴套和枢轴之间的间隙以及主进水阀的关闭时间都满足设计要求。然而,在2016年1月至5月运行期间,发现主进水阀关闭时间随着运行环境温度的升高而变长,直至发生主进水阀不能正常关闭。

针对上述故障分析发现,常规直接更换旧轴套方法不能解决轴套和枢轴的配合问题,往往会因轴套材质、温度等因素变化引起轴套、阀体和枢轴之间的间隙发生改变,导致主进水阀卡塞。因此,本文对轴套尺寸进行重新设计和研究,以解决主进水阀枢轴卡塞问题具有一定的理论和实践意义。

1 新轴套尺寸设计目标

1.1 原轴套尺寸配合

主进水阀轴套、枢轴和阀体尺寸,如图1所示。根据图纸设计轴套与主进水阀体为过盈配合:ϕ953H7/r7,轴套与枢轴为间隙配合:ϕ900H8/d8,见表1所示。

图1 主进水阀轴套、枢轴和阀体孔洞配合尺寸Figure 1 The size of main inlet valve shaft sleeve,pivot and valve body hole

厂家根据轴套图纸尺寸提供相应的铜基轴套(材质:GZ-CuAL10Ni),安装前对新铜基轴套测得外径平均值为ϕ953.17mm,内径平均值为ϕ900.55mm,满足公差要求,见表1。

1.2 影响轴套尺寸配合的因素

通过对新铜基轴套投运后的数据分析,发现存在以下三方面问题:

表1 轴套、枢轴和阀体孔洞配合尺寸mmTable 1 The mating dimensions of main inlet valve bushing,pivot and valve body hole

(1)轴套加工时没有进行温度控制,且现场测量轴套尺寸数据没有归算到20℃(注:公差配合中的数据都是在一个试验标准温度即换算到20℃时的公差。);

(2)没能考虑设备实际运行环境温度(即该厂实际运行环境温度在7℃到30℃之间)影响,未对轴套尺寸进行修正;

(3)没有考虑过盈配合轴套压入时收缩量对轴套内径的影响。

由于新轴套尺寸设计时忽略了上述温度等因素的影响,导致轴套与枢轴之间的间隙在极端运行环境温度中不满足设计要求。因此,新轴套尺寸设计需要同时考虑和解决运行环境温度、轴套材质和轴套压入时收缩量等因素的影响。

2 新轴套尺寸设计方案

2.1 解决环境温度因素对轴套尺寸的影响

因轴套直径较大,容易受运行环境温度影响,导致了轴套和枢轴间间隙发生变化。根据金属热胀冷缩原理[1],解决环境温度对轴套膨胀量的影响。为确保轴套在最低环境温度运行时不发生轴套与阀体间相对位移,依据金属热胀冷缩公式(1),计算出轴套收缩量为:

式中t——加热温度;

t0——室温,即归算温度(20℃);

i——实测过盈量;

d——孔的名义直径;

ka——膨胀系数。

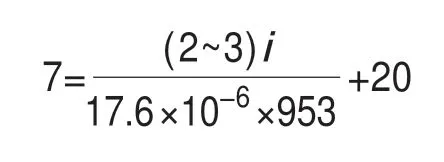

将某厂实际运行数据代入公式(1)中,如下所示:

式中ka=17.6×10-6表示铜的膨胀系数,d=953mm。为确保轴套与阀体间仍有过盈量且轴套冷缩后不与阀体发生相当转动,t0归算到20℃。

从上述等式中,可以推导出当最低t=7℃时,铜轴套的冷缩量为:

另外,为了确保最低运行环境温度时轴套冷缩后不转动,轴套与阀体间过盈配合至少应满足:

过盈量δ=[(+0.130)~(+0.310)]和收缩量i=(0.073~0.109)间的配合量即:

由于受到现场安装条件限制,该厂实际过盈量选择了靠下限值0.24mm。

2.2 弹性压缩量对轴套尺寸的影响

轴套和阀体间为过盈配合,轴套安装过程中发生弹性压缩量,导致轴套内径缩小。根据过盈双层组合圆筒原理和压入轴套收缩系统计算原理[2],解决了过盈双层组合圆筒回装后弹性压缩量对轴套内径的影响。即在最高温度30℃运行时轴套与枢轴间的间隙应满足公差要求。

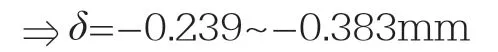

根据过盈双层组合圆筒原理(见图2)和压入轴套收缩系统简化公式[3],结合图1计算该厂轴套回装后压缩量。

压入轴套收缩系统简化公式:

图2 过盈双层组合圆筒原理Figure 2 Principle of interference double layer combined cylinder

图2 中,ra表示轴套内径,rc表示轴套外径,rb表示机体外径。实际该厂ra=900mm/2,rb=1310mm/2,rc=953mm/2。

(2)查阅轴套与机体泊松比:μ1(铜)=0.4;μ2(钢)=0.3;弹性模量:E1(铜)=104kg/mm2,E2(钢)=2×104kg/mm2。将这些带入公式(2)中得到k=0.93。

得出轴套安装后向枢轴侧的压缩量为Δ=0.93×δ,其中δ为过盈量。即轴套安装后轴套与枢轴间的单边间隙将减少为:

为确保轴套和枢轴间配合间隙在最高温度30℃下运行且不发生卡塞,故折算到20℃轴套内径尺寸理论上为:

另外,为确保轴套与枢轴间的密封效果,该厂选择了靠下限附近的值:ϕ900.90mm。

综合上述计算,该厂新轴套根据实际安装工艺和运行环境选择了合适尺寸即轴套与阀体间过盈量选择0.24mm(换算到20℃),轴套与枢轴间隙选择0.90mm(换算到20℃)。

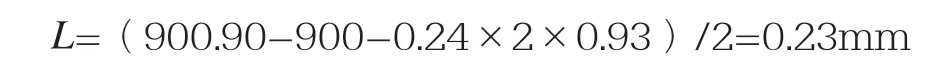

在轴套回装后,除去金属热胀冷缩和弹性压缩量影响,在20℃时,轴套回装后与枢轴间的单边间隙应为:

2.3 轴套加工时热量会对轴套尺寸产生影响

因轴套材质和轴套半径较大等因素,轴套尺寸易受温度影响,故采用多层多次加工方式,解决轴套加工时产生的热量对轴套尺寸的影响。该厂为减少轴套加工热量对轴套尺寸影响,每次加工完成后,将铜套静止24小时(注:确保铜套内外与环境温度保持一致),并用红外测温枪测温后立即测量铜套尺寸,并核算加工量后立即进行加工,多次往复,不断计算调整加工尺寸。该厂轴套加工后最终尺寸内直径为ϕ900.91mm,外直径为ϕ953.244mm(换算到20℃)。

3 实施效果验证

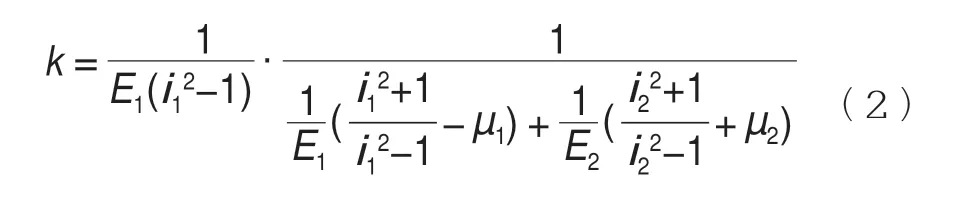

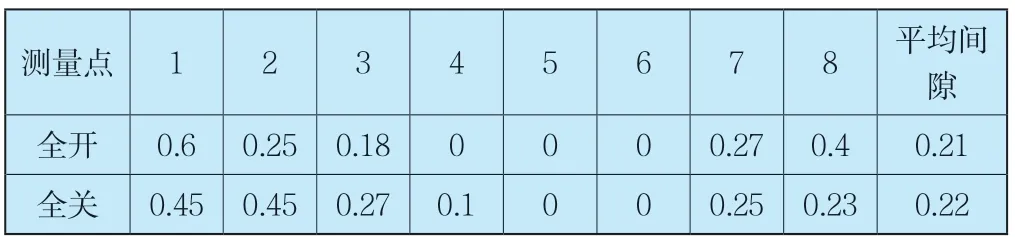

通过对环境温度、回弹压缩量和加工产生的热量三个方面进行控制,某电站轴套回装后恢复到环境温度20℃,对轴套与枢轴间的8个对称点进行测量(见图3),测量轴套和枢轴对称平均单边间隙为0.22mm,与计算值相吻合,证明了本方案的有效性,见表2。

图3 轴套与枢轴间的间隙测量点Figure 3 Measuring point of clearance between shaft sleeve and pivot

表2 轴套回装后轴套和枢轴间的间隙测量尺寸mmTable 2 Measuring clearance between shaft sleeve and pivot after installation

新轴套投运2年多,历经7℃至30℃的运行环境温度变化,主进水阀关闭时间稳定在89~98s左右,彻底解决了主进水阀轴套卡塞问题。

4 结束语

本文通过某电厂主进水阀轴套卡塞问题分析,根据现场轴套实际运行数据,找出了影响轴套尺寸的相关因素,以金属热胀冷缩、轴套过盈双层组合圆筒原理和理论计算为理论基础,并提出了多层多次加工轴套的方法,彻底解决了该厂主进水阀枢轴卡塞问题,为其他电站类似的问题解决具有示范意义。