白车身总成包边胶品技术标准及质量判定

2023-06-30仝辉王知任立芳冯小斌邵金金张逸

仝辉 王知 任立芳 冯小斌 邵金金 张逸

摘要:焊装包边胶主要应用于车门、发动机罩、行李舱盖及顶盖天窗、后轮罩内外板等包边结构处的黏接,不仅起到取代焊点、消除凹坑及保证车身平滑美观的作用,还能够增强结构、密封车体并防止黏接部分锈蚀。重点介绍了焊装包边用胶的分类、性能及工艺特点。

关键词:包边;胶品;技术标准;质量判定

包边胶品也称为包边黏接剂,是用于车身钣金件包边处黏接剂的通称。主要应用在车门、发动机罩、行李舱盖、顶盖天窗及后轮罩内外板等包边结构处的黏接,不仅起到取代焊点、消除凹坑、保证车身平滑美观的作用,还能够增强结构、密封车体并防止黏接部分锈蚀。

技术要求

涂胶PDM图要求胶品型号、涂胶尺寸定义须完整,其中尺寸定义需包括胶体的直径(或胶高、胶宽)、胶中心离边距离、开始位置、结束位置及各尺寸的公差,并标注每段胶的总长度,不同部位的胶须有典型断面图。

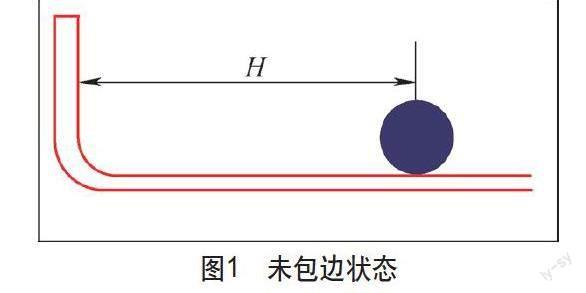

包边胶的直径和胶中心离外板棱线距离H(见图1)需尽量满足涂装烘烤后不溢胶、不会导致PVC气泡,折边胶的直径定义要有相应的公差要求;建议离边距离H≥6mm。

对于四门总成门锁扣一侧立面包边、前盖和后盖总成与侧围配合的两侧包边及其他一些包边宽度较小部位,建议增大离边距离H,实现包边内部空洞化以免涂装烘烤后溢胶导致PVC气泡。

门盖四周包边位置原则上都定义涂胶,针对复杂造型和R角过渡等包边宽度不足的位置,可以不定义涂胶。车身结构设计时,门盖内板包边牙边和外板翻边棱线距离h建议定义1~2mm,如图2所示。

涂胶工艺要求

1.工艺实现方式

建议采用机器人实现包边胶的涂抹,以便保证涂胶轨迹和尺寸的一致性。特别是同一个涂胶部位定义不同的涂胶尺寸和位置度要求的,尽量使用机器人。

2.涂胶工装

1)手工涂胶须有专用的涂胶支架或者涂胶夹具(见图3),针对一些特殊部位无法使用涂胶夹具或涂胶支架的,在涂胶工具上增加对应的辅助限位装置,避免手持涂胶或者无钣金定位条件下涂胶。

2)涂胶处,零件的装配方向应该沿涂胶面的垂直方向,否则侧面的滑动会把胶蹭掉,定位设置时需考虑。

3.涂胶施工条件

由于胶品中的环氧树脂会随温度降低而黏度增大,冬季气温较低时会增大打胶难度。结合工厂温度差异,冬季需做好胶品加热工作。

人工打胶需根据胶品的黏度和打胶方式确认是否需要对胶品进行预加热。烘烤箱的加热温度一般情况下设置在40~55℃,加热温度推荐45℃,具体根据现场实际情况在范围内调整,累计烘烤时间不得超过8h。

手工涂胶一般采用小支胶。对于单支用量大于3台份的涂胶工位,须在操作停顿间隙对胶品进行保温,以免胶品黏度下降,出胶困难。可以在工位增加保温设备(见图4)。

专用涂胶机涂胶一般采用桶装胶。涂胶机必须有加热功能和温度报警功能。加热温度设置范围一般情况下在20~40℃,加热温度推荐30℃。具体根据现场实际情况在范围内调整。 在涂胶机上安装一个低位极限开关,压盘下表面与桶底内表面的距离为2cm左右时换桶,以免空打吸入空气导致断胶。换桶时要注意清洁度,避免杂质混入材料之中,导致出胶嘴堵塞。

4.环境要求

涂胶设备、操作工位设置和现场要满足ISO14000∶2004环境体系要求。胶枪在不使用时,必须有专用枪架。枪架上设计残胶收集盒,便于处理,以免影响现场环境(见图5)。

包边胶品质量评价

涂胶质量评价分为外观质量评价和内部质量评价。外观质量评价主要通过目视进行检验评价,内部评价通过对固化后的总成零件进行破坏性检验评价。

1.胶品外观质量评价

1)工位自检:涂胶后对涂胶的位置、涂胶直径进行100%自检,且不能出现断胶情况,判定标准参考作业指导书要求及涂胶样板。

2)检验点检验:针对过程检验点或CP5检验点能够识别的涂胶部位,须进行100%检查,特别要重点控制溢胶的处置。

3)溢胶处置:原则上出现溢胶必须进行清擦,对经过涂装和总装工艺分析无影响的溢胶部位,不会导致涂装工艺实施困难和质量问题的(如PVC涂抹和制件装配),可经过评审后不用清擦。

2.胶品内部质量评价

以单个总成零件为单位,总成零件上合格的涂胶条数除以总涂胶条数即为胶品合格率。产品PDM图上明确定义涂胶起止点的涂胶条称为一条涂胶。评价时每条涂胶,缺陷数为0判定为该条合格,缺陷数≥1判定为该条不合格。

胶品(折边胶)合格率评价主要通过对固化后的总成零件破坏性折边打开、折边垂直方向锯开对涂胶部位进行检验,以确认涂胶内部质量,内部质量评价时两种评价方式均需进行。

3.胶品折边打开评价

(1)评价方式 使用打磨工具对四门两盖及后轮罩折边圆角进行打磨,以使内板和外板在折边处进行分离,如图6所示,评价标准参考如下。

1)在外板涂胶面上(下部)100% 覆盖到胶水。

2)朝内侧方向的胶水溢出(涂胶缝道)。

3)在外板和内板间的通道必须被胶水填满(折边圆弧)。

4)胶水须覆盖到内板不小于30%的部位(边沿)。

(2)评价标准 针对折边打开方式的折边胶质量评价标准,允许涂胶部位存在一定的缺陷。胶接区域a,100%被胶水覆盖,缺陷区域周围需要被胶水包围,单个的缺陷长度≤200mm,缺陷面积的要求视胶接宽度而定,具体标准见表1,超出表1中规定范围的判定为不合格。朝内侧区域b的胶水溢出可见(胶水缝道),单个的缺陷(例如无可见的胶水溢出区域、小孔、洞等)长度总和不能超过总长度的15%,缺陷之间不能连接,超出此范围的判定为不合格。折边圆弧区域c需要被胶水填满,胶接区域d部分被胶水覆盖,表2和表3作为涂胶质量提升和改进参考依据。

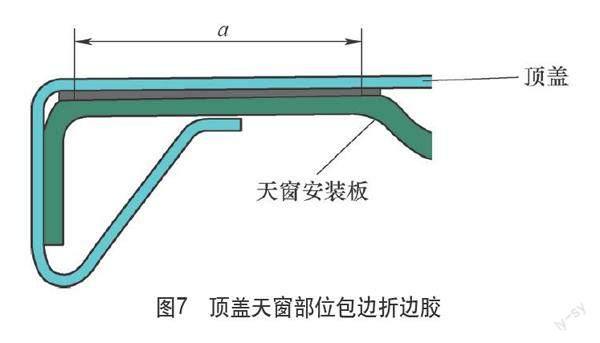

(3)顶盖天窗部位包边折边胶评价方式 对折边圆角进行打磨,以使顶盖和天窗安装板在折边处进行分离,如图7所示,在顶盖涂胶面上需保证4mm以上宽度被胶水覆盖。

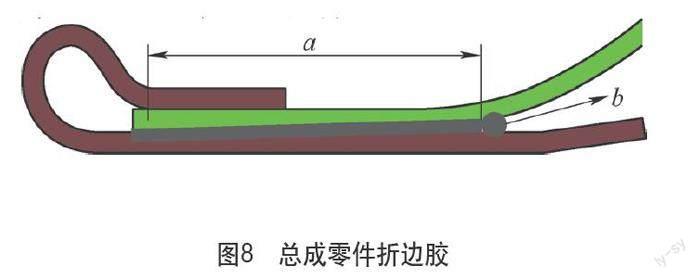

(4)水滴包邊折边胶评价方式 使用打磨工具对折边圆角进行打磨,总成零件折边胶胶品质量评价只评价a 、b 部位的涂胶质量。如图8所示,a区域指在外板涂胶面上(下部)100% 覆盖到胶水,b处置朝内侧方向的胶水溢出(涂胶缝道)

折边打开方式评价零件折边胶接为不合格时,需要立即对生产线涂胶情况进行调查,以确定产生的原因并且采取纠正措施。

4.折边胶品切片打开评价

通过锯开的方式从零部件上对涂胶部位分开,所锯开检验区域必须和折边边缘垂直;在没有特别要求的情况下,针对检验零件涂胶部位每300~500mm进行一次取样,<300mm长度的涂胶部位结合需要至少取样一次,并将锯开的部位从零件上分离出来进行评价。

(1)切片打开检查评价部位 包含折边圆弧区域、折边重叠区域(即内板与外板非折边区域匹配位置)、折边打开区域(即内板与外板折边区域匹配位置)、以及胶接区域各部分的相对位置(内板和外板间)。

(2)切片打开折边胶胶接参考标准 包含以下4点:

1)内外板间的全胶接面必须被保证(100%胶接)。

2)可见的胶水朝内侧溢出(涂胶缝道)。

3)在外板和内板间的通道需要完全被胶水填充(折边弯曲区域)或者在许可范围内,空隙被胶水完全包围。

4)外板和内板的折边匹配面需要30%的胶接。

(3)评价标准 切片打开涂胶部位评价判定标准,如图9所示,需满足区域a、b要求标准,区域c、d要求标准作为涂胶质量提升和涂胶质量改进的参考依据,且针对水滴包边形式的涂胶质量c和d部位不做评价要求。

结语

未来汽车的发展方向是节能环保和轻量化,车身用胶也必然朝着绿色、环保和节能的方向发展。考虑目前大部分车身胶粘剂均为流体膏状物,易污染环境,固体胶逐渐代替流体胶应用在车身,例如密封用胶条、隔振胶带、补强胶片、结构胶片和膨胀胶块等,已在部分车企得到了应用与推广。