碳纤维复合材料及其连接技术在汽车白车身的应用

2023-06-30杨洪期王金培冯杨高海东

杨洪期 王金培 冯杨 高海东

摘要:随着碳中和和碳达峰目标的提出,如何实现汽车行业的节能减排,成为汽车行业的热点和话题。轻量化是实现节能减排的关键技术之一,碳纤维复合材料由于其优异的性能,具有良好的发展和应用前景。介绍了碳纤维复合材料在汽车白车身上的应用现状、优缺点和相关连接技术。

关键词:等离子钎焊;焊接设备;白车身

自进入21世纪以来,能源危机越来越严重。减少能源消耗和排放,成为汽车行业的重要发展方向。当前,一辆汽车半数以上是铸铁或钢,塑料件约占11%,铝合金约占9%,橡胶约占7%,玻璃约占3%。镁、钛、铜和锌合金共同约占1%,油漆、电缆和表面材料等约占13.5%,如下图1所示[1]。

为解决能源效率问题,研究人员提出了观点——车身不同部位用不同的轻量化材料来减轻汽车整备质量。每减重10kg,能耗和碳排放就减少1g/km。

碳纤维作为增强材料和树脂基体复合而成的复合材料,优势明显。例如:低密度,高比强,高比模,耐疲劳性能好,耐腐蚀性能好,可设计性以及强减震。 碳纤维复合材料可使车身质量至少降低60%,续驶里程提高25%以上,既降低了整车的质量及油耗,又不失轻便、灵巧。

但新材料的应用需要开发新的加工工艺、连接工艺来满足装配的需求,随着科学技术的发展,目前已经开发出了不少具备工业化的连接技术。

随着碳纤维加工成本的降低和连接技术的成熟,必将推动碳纤维在汽车行业的应用迅速可持续发展。

碳纤维复合材料在白车身的应用

随着汽车的发展,车身尺寸不断增大,安全系数不断提高,配置越来越丰富,结构越来越复杂。这种情况下,要保持合理的车重,选择合适的材料至关重要。可以说,轻量化材料的选择,真正体现了汽车品牌之间的研发核心技术差距。碳纤维复合材料的应用主要是为了能满足汽车刚性性能需求,又实现了汽车的轻量化。碳纤维不但能达到节能减排的全球性需求,也能解决消费者所关心的节能省油问题。

碳纤维在汽车领域应用之初,由于成本高、工艺复杂,仅在跑车和少量的昂贵车型上应用。但随着技术的进步,碳纤维在汽车车身上的应用越来越多。宝马i3 2013款车型的车身碳纤维用量达到了49.41%,宝马i8 2014款车身碳纤维用量为43%,这两款车也成为碳纤维复合材料在汽车构件大幅度应用的标杆车型。2018年,瑞典豪华品牌Polestar推出了Polestar1,该车上车身全部采用碳纤维复合材料,极大降低了整车的整备质量。随着技术的发展,国内车企也相继推出了碳纤维汽车构件应用的车型,如上汽荣威 E50的机盖、一汽红旗的翼子板、奇瑞艾瑞泽7的前保险杠横梁和吸能盒等[2]。

1. 优势

(1)减重 CFRP(碳纤维增强复合材料)的密度为1.45~1.6g/cm3,不到钢密度的25%,比铝还要轻,CFRP的使用可使汽车整备质量减少30%~60%。CFRP由于其优异的强度、刚度以及轻量化的特點,对提高燃料利用率、减少CO2排放具有重要意义,在汽车行业得到了广泛的研究和应用[3]。根据之前研究,如果用CFRP替代钢件的话,汽车整备质量可减少60%,燃料利用率提高30%,CO2排放量减少20%。此外,车身结构的减重还可以使得底盘、齿轮和刹车等结构减重。

(2)零部件的集成/减少 如果大量使用碳纤维零件,不仅能够减重,还能显著减少车身零件数量。欧洲汽车研究学会的研究表明复杂形状的碳纤维和连接技术可将车身零件数量减少30%左右。零件数量的减少也会使得生产工具和连接设备减少。当前车身设计和汽车制造还处于一个将零部件焊接到一起的阶段,但ACA的研究表明车身结构使用一体成型的碳纤维结构件,最多可减少70%的工具和设备投入。

(3)良好的抗冲击性和能量吸收能力 碳纤维复合材料具有良好的能量吸收能力。在碰撞时,热塑性复合材料吸能量为250kJ,热固性复合材料的吸能量为 120kJ/kg左右,而钢只有20kJ/kg。此外,碳纤维复合材料振动衰减系数大,吸振能力强,可减少振动和噪声[4]。

(4)可实现复杂的造型 大的复杂结构件都可以用碳纤维复合材料制作,且形状不受限制,这是金属材料所无法具备的。此外,和传统的纤维相比,CFRP可用于有外露面的结构件。

2. 劣势

(1)高成本 目前,成本是影响碳纤维复合材料在汽车行业批量应用的关键因素之一。虽然,世界各国的科学家都在努力降低碳纤维量产的成本,但目前和钢车身相比,碳纤维车身的成本是其15倍左右[5]。目前工业生产中,碳纤维前驱体来源受限,造成了碳纤维的高成本。而目前科学家也在研究可替代的前驱体和加工技术,从而降低碳纤维批量生产的成本。

(2)复杂且低效的生产工艺及技术 目前碳纤维复合材料普遍采用热压罐成型技术制备零件,具有质量稳定、成型模具简单、纤维体积含量高等优点,但存在周期长、能耗大等缺点,很难适应汽车工业的规模应用。

采用片状模塑料的碳纤维,由于其表面的喷涂气孔(高温喷涂中轻微的气体溢出造成的针孔)很难消除,所以也是个难题。

(3)可回收性低 碳纤维复合材料会分解为不同的树脂,而回收大量不同的树脂会增加拆卸成本,进而降低材料的回收价值。此外,这些数值大多是不可回收利用的,反而是通过填埋处理,这会对环境造成很大影响。

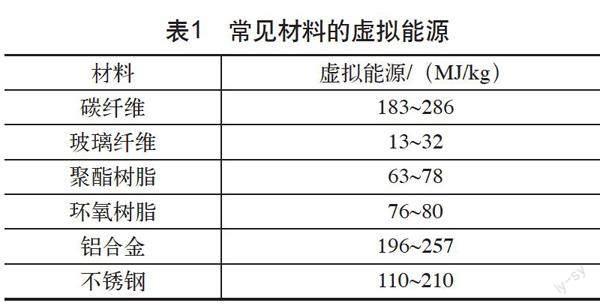

表1是不同材料的虚拟能源,可以看出,和其他材料相比,碳纤维复合材料是较高的,因此碳纤维的回收消耗的能源也是需要考虑的[6]。

碳纤维复合材料连接技术

碳纤维复合材料独特的力学、物理化学性能及加工工艺等,金属材料常见的连接技术很难应用于碳纤维复合材料的连接。目前碳纤维复合材料的连接技术主要有机械连接、胶结、焊接和混合连接技术等[7]。

1.机械连接

碳纤维的机械连接通常指通过铆接或螺栓将不同的碳纤维部件连接成一个整体。

采用机械连接时,需对复合材料进行打孔。采用机械连接具有以下优点:

1)连接简单可靠,方便检查质量。

2)可重复进行拆卸和安装。

3)可避免胶接固化后产能的残余应力。

4)对被连接的零件厚度要求没有特别限制。

但也存在以下缺点:

1)预打孔时,会导致孔四周的应力集中,降低连接性能。

2)由于紧固件的使用,会导致整个零件的质量增加。

3)紧固件和复合材料接触可能会产生电化学腐蚀。

4)紧固件易疲劳,造成结构失效。

5)预制孔时会对复合材料产生不同程度的损伤。

2.胶接

胶接,即使用结构胶将不同的零件连接成一个不可拆卸的整体。胶接目前广泛应用于CFRP和其他材料的连接,胶接需表面处理,且需要较长的固化时间。

然而胶接接头的强度对环境和结构胶的性能比较敏感,在严酷的环境下,接头强度会极具降低,尤其在潮湿条件下。

通常,由于CFRP和金属材料的热膨胀系数不同,所以粘接完成后,会产生较大的残余拉应力,接头的强度也会受影响。

有研究表明,使用超声波辅助涂胶技术,接头的强度最高可提高52%,但接头强度会受振动时间和和位置的影响[7]。

由于表面的清洁度、粗糙度和表面化学结构等因素直接影响最终的粘接强度,故在粘接前对碳纤维表面需进行预处理,以提高粘接的强度,常用的表面处理方式有三种:溶剂脱脂法、物理打磨法和化学处理法。溶剂脱脂法主要用于去除表面污染物和改善表面润湿性。物理打磨法用于提高表面粗糙度、增大实际接触面积和改善表面润湿性。化学处理用于改善表面内聚强度、改变表面活性和改变表面自由能。

3.焊接

焊接,即通过加热,将不同的母材连接成一个整体的加工技术。对于碳纤维材料,由于只有热塑性材料能熔化且二次成形,故碳纤维的焊接技术仅适用于热塑性碳纤维复合材料。碳纤维的焊接即通过热源,将碳纤维材料的界面融化,在零件中间形成焊缝,实现不同材料的焊接。

目前热塑性碳纤维复核材料焊接技术主要有超声波焊接、感应焊接、电阻焊和激光焊等。

4.混合连接

混合连接是采用最少两种连接方式将两个或者多个部件连接到一起。通常是将机械连接和胶接同时使用,如螺栓联接和胶接、铆接和胶接。如能保证部件受力时,两种连接技术的接头同时受力,同步变形,可明显起到组织或者延缓接头的损伤,提高抗冲击、抗疲劳和抗拉性能。但混合连接也会使得成本增加,结构质量增加以及孔应力集中等问题。

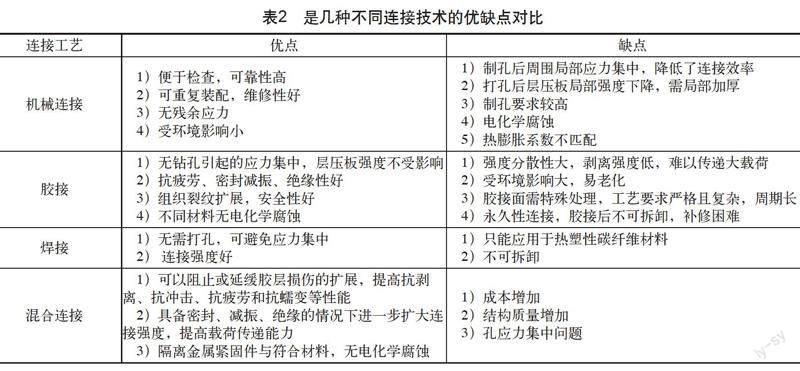

不同连接技术对比见表2,碳纤维复合材料的连接技术,要综合各方面因素,根据实际情况确定。通常,需要承受大的集中载荷,对可靠性要求较高时,优先考虑机械连接方式。对于承受均布载荷或承受剪切应力时,优先考虑胶接。而混合连接多用于要求多余度连接的部件,如中等厚度板的连接。

结语

碳纤维复合材料由于其轻质且刚度高和抗冲击能力好等优点,在汽车实现轻量化和节能减排的重要发展方向。但也存在生产工艺复杂、成本高、可回收性差等缺点。随着科技的进度,如果能将以上问题解决,相信碳纤维在汽车行业会得到批量应用,也会助推连接技术的发展。

参考文献

[1] Hovorun T. P.,Berladir K.V.,Pererva V.I.,et al.Modern materials for automotive industry[J]. Journal of engineering sciences,2017,4(2):8-18.

[2] 彭孟娜,马建伟.碳纤维及其在汽车轻量化中的应用[J].合成纤维工业,2018,41(01):53-57.

[3] 赵艳荣,胡平,梁继才,等.碳纤维复合材料在汽车工业中的应用[J].合成树脂及塑料,2015,32(5):95-98.

[4] Ahmad H , Markina A A , Porotnikov M V , et al. A review of carbon fiber materials in automotive industry[J]. IOP conference series: materials science and engineering,2020,971(3):7-11.

[5] 冶存良,李红娟. 汽车轻量化进程中碳纤维复合材料(CFRP)技术应用现状[J]. 时代汽车,2018(11):2.

[6] Howarth J,Mareddy S, Mativenga P T. Energy intensity and environmental analysis of mechanical recycling of carbon fibre composite[J]. Journal of cleaner production,2014,81(7):46-50.

[7] Zhang D W,Qi Z,Fan X,et al. Review on joining process of carbon fiber-reinforced polymer and metal:applications and outlook[J]. Rare metal materials and engineering,2019,48(1):44-54.

[8] 王輝,郝旭飞,华林,等. 超声振动辅助碳纤维复合材料胶接研究[J]. 华中科技大学学报:自然科学版,2016, 44(5):6.