基于ECU软件无线刷新的整车产线应用研究

2023-06-30侯炜

侯炜

摘要:针对目前软件刷新在产线应用上存在的难点与挑战,提出了一种数字化的软件在线刷新技术。创新性地采用无线刷新的方式,极大提升了产线的刷新效率和工位利用率。通过远程控制刷新进程,解决了线边空间干涉和装配工艺的干扰,确保了产线刷新的合格率。

关键词:数字化;刷新系统;无线刷新终端;远程控制

随着汽车智能化和网联化的发展,整车软件的复杂性和多样性需求增加,ECU的软件升级功能愈加重要。软件的更新在智能化车辆的开发及生产过程中是不可避免的,通过软件更新快速满足配置功能的升级,是问题修复最有效的方法。

技术概述

1. 软件定义汽车对产线制造的需求

伴随智能及数字化的浪潮,软件的加持为汽车行业和用户带来了更多的功能和应用。立足软件定义汽车的智能原点,为实现制造过程的软件快速迭代,提出了智能化的产线应对方案。

相比传统软件版本升级方式,现今愈加智能化的车辆软件基线升级方式具有“多模块同时升级”“基于整车同一功能基线的新版软件测试断点”和“软件更新频次高”的特点,因而对供应链以及制造端都提出了更高的要求。对于供应链而言,ECU软件升级频次和数量的增加,要求供应链能够高效实现基于整车基线的软件多模块切换并敏捷迅速断点;而制造端则需要应对产线刷新深度和刷新数据量的增加,提高产线的刷新能力。传统的刷新方式即主机厂仅刷新ECU模块标定数据层,已无法满足汽车智能化对产线制造刷新深度的要求,因而,突破标定数据层刷新并且完成应用层软件的刷新,是实现软件在产线上的快速迭代技术发展的必然趋势。

2. 业内常规解决方案对比

针对目前智能车辆的软件升级,行业内各主机厂均采用了软件版本基于基线工厂刷新的模式,软件版本工厂在线基线拉齐,多模块会基于基线同时升级,以支持软件版本的快速断点。如图1所示, 主机厂A、B、C采用在线刷新模式,在主线新建专用刷新区域于整车装配后进行刷新,通过诊断仪OBD刷新(约30min刷新量)+线下返修刷新的模式完成软件的升级,该模式刷新时间有限且线体工位设备占用长、代价大;主机厂D支持模块空壳进场,在产线边灌装行车电脑(Car-PC),待Car-PC装配完成后,其车机自动刷新下级控制器,该模式支持全线灌装但是对汽车电器架构提出了高度集中的更高要求。综上所述,目前业内刷新技术受限于刷新量不足、刷新工艺占用线体空间大,面对不断增加的刷新数据量和刷新深度,目前的软件刷新产线应用落地还面临着不少挑战。

3.技术难点

ECU数量的大幅增长对传统的分布式架构提出了挑战,越来越向集中式靠拢,因而汽车域控制器应运而生。域控制器因其高集成度的特点,内含微控制器单元系统等多个刷新目标,刷新数据量显著增加。相较传统车辆软件刷新,智能车辆软件基线刷新数据量大,持续工时长,无法确保刷新合格率。为攻克此难点,以实现最大的刷新效率为核心业务需求,对刷新系统中各组件提出了新的设计要求,尽最大能力提升刷新速率,并扩展产线刷新能力,提出一种基于产线工艺布局的多模式刷新组合方案,有效解决产线刷新的工时瓶颈。

此外,受工厂产线周边空间物理干涉影响,无法布置移动式供电终端和手持刷新仪以及车间混线生产部分特殊工艺与刷新工艺,还存在着空间限制和工艺干涉等难点,因此论文提出了一种新颖的软件在线刷新方法。即采用无线OBD和设备之间的远程控制,灵活布置工位,攻克空间限制问题,规避特殊工艺干涉,为汽车软件刷新技术的应用研究提供了新的思路。

产线无线刷新系统搭建

1.刷新系统介绍

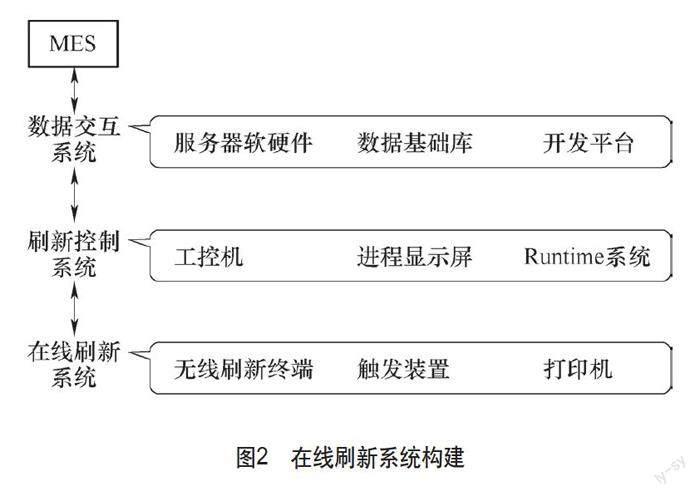

产线基于扩建刷新区域的现状,提出了针对性的在线刷新系统的构建。如图2所示,其核心组件包括数据交互系统、刷新控制系统及刷新设备。数据交互系统可以实现刷新程序脚本的开发与维护并将车辆数据及数据结果储存在本地服务器中;刷新控制系统可以提供Runtime系统虚拟运行环境运行刷新程序并实时显示刷新进程;刷新设备终端可通过无线OBD接口高速WiFi传输刷新报文并实现远程控制,保证刷新进程的精准实现。

2.数据交互系统

面对刷新数据量的增加,为解决产线刷新的工时瓶颈,新的数据交互系统基于DOIP车载以太网,IT布置车间无线(WiFi6)网络,采用5GHz频段,抗干扰性强,传输效率高,达到了6.25MB/s,大幅度有效改善产线的刷新效率。此外,数据交互系統将TCE下发的车辆数据和刷新文件同步至系统中,在系统开发平台开发并维护刷新程序脚本,再同步到Runtime系统中,推动刷新进程的进行。

3. 多模式刷新解决方案

随着车辆电器智驾、智舱功能增加, MPU刷新数据量较原方案的12G增加至22.3G,整车软件数据刷新时间较规划阶段也显著增加。因此软件基线拉齐的刷新量远远超过目前的刷新能力,需改造扩建产线刷新区域,在原方案的基础上提出了新的产线刷新策略。各控制器模块优先采用在线刷新模式,超出在线刷新能力且迭代频率高的控制器模块采用物料区离线刷新模式,S级零件或迭代频率低的控制器模块采用供应商控制版本模式。

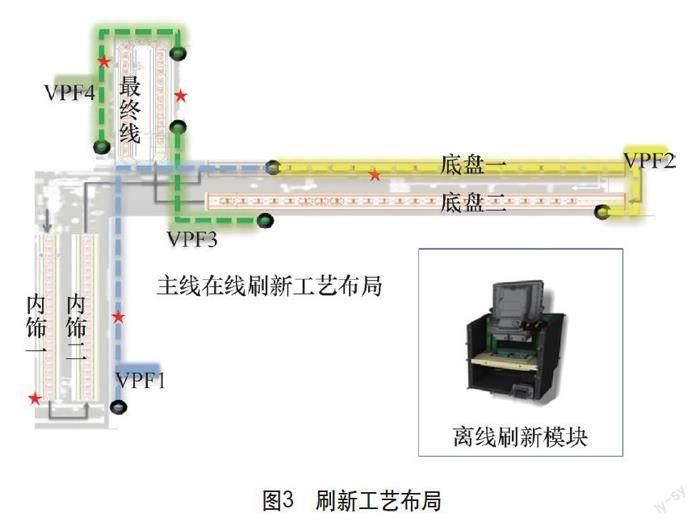

如图3所示,产线刷写新方案的整体布局,在主线扩展四个刷新区域72个在线刷新工位;在物流区新建1个离线刷新台,对数据量大、升级频次高的智驾IPD模块进行刷写;除此之外,由集成商对升级频次较低的集成仪表总成、智能座舱模块的软件版本进行控制,满足产线项目刷新数据量的需求。

4.刷新设备终端

通过无线刷新终端,高效传输刷新数据,满足下一代千兆整车网络架构的同时适应日益增加的刷新数据量。刷新设备终端通过HDT触发装置,触发刷新起始或终止,刷新进程精准控制,与Plug自动快速配对,Plug和runtime灵活分配绑定,可以应用于各种车型。刷新设备终端如图4所示,设备组成轻便,布置场景灵活,有效解决产线空间限制问题,规避特殊工艺干涉,扩展更多刷新工位,刷新工艺高效协同,完美融入原工艺,适应模块装配流程,极大促进了产能指标的提高。此外,刷新终端虚拟集中,刷新控制虚拟运行在云端便于软件集中处理,进程高效管理,满足产线智能化的需求,对软件刷新在产线上的应用有较大的价值。

刷新系统数字化管理

1. 刷新状态动态显示

针对单车状态,刷新系统会记录各线体所刷控制器模块的刷新进程,如图5所示的VPF2工位单车刷新状态展示。点击VIN号选择就可以看到该车详细的刷新状态。车体中ECU颜色与进度匹配,可以迅速直观地获取到当前车辆各ECU的刷新进度。单车所含的各个ECU及其对应的进度标识与完成率也会动态变化的展示在数字化大屏上,并以实时动态的能量图、饼图等形式显示单车刷新进程、完成度及合格状态。

此外,在进程显示屏主界面上会显示全局实时动态状态以及总体刷新数量统计。产线刷新的质量状态也会以饼图的形式反映总体合格率及不合格的故障类TOP问题展示,方便产线快速定位问题从而采取相应策略。

2 故障智能提示

由于产线刷新过程中某个ECU模块刷新数据量大,可能需要横跨多个工位,存在着诸如环境、人员因素等潜在的影响刷新进程的干扰。因此,为满足刷新进程的质量管控达标,提出了刷新系统具备故障自诊断的功能。刷新系统可对各区域刷新状态进行实时监控,精准定位报错车辆并对其故障信息如通信中断、刷新否定应答、车辆断电等准确识别,然后报警系统介入,通过可视化的声光报警的方式,QCOS接入并进行控线,最后通过人工干预补刷的方式解决故障,保证产线流程的顺利进行。

结语

硬件趋同、软件定义及数据驱动已成为智能网联化汽车的发展趋势,通过软件在线刷新的应用,实现预期功能并达到项目目标。

从在线刷新角度看,首用车型通过离线刷新+在线刷新融合方式,拓展产线70+刷新工位实现ECU零件装配同步刷新。在线可用刷新时间最大68min,实现40+ECU在线刷新,覆盖整车90%范围。通过移动无线通信网络完成对汽车ECU软件的远程在线刷写。本文的场景,有效地满足车辆智能化的软件快速迭代需求,更好地提升ECU的功能。

伴随着汽车网联化和智能化的发展,整车电器架构必将迎来千兆网关的时代。随着整车功能的不断增加以及功能集成度进一步提升,未来整车软件迭代速度将会大大加快,这对于产线整车刷写的设备功能的设计、响应和稳定性都带来了更大的机遇和挑战。

随着整车刷新产线覆盖范围和刷新合格率的提升,可实现整车软硬件解耦。供应商交样仅需提供ECU模块总成硬件及标准基础软件,产线实现各车型的差异化软件刷新,进一步降低零件成本,提高供应链敏捷断点。

参考文献

[1] 肖玉,殷方雷,于兴林,等.基于5G VXLAN技术的车辆软件远程群刷系统设计与实现[J].时代汽车,2022,394(22):126-128,198.

[2] 張震,尤伟强,肖利华,等.基于CANFD的智能汽车域控制器软件升级系统设计[J].中北大学学报(自然科学版),2022,43(4):321-326,334.

[3] 付年.整车静态气密性试验的分析及应用[J].企业科技与发展,2011,313(19):12-14.

[3] 吴进军,方继根,王西峰,等.基于CAN总线的新能源汽车ECU控制器程序刷写系统设计[J].机电产品开发与创新,2018,31(2):1-3,7.

[4] 谭密,黄兵峰.汽车电池传感器样件多路刷写系统设计[J].汽车实用技术,2017,252(21):60-62.

[5] 耿琦,葛亮,高东明等.基于OTA技术的车辆远程数据刷写研究及应用[J].电子测试,2017,373(15):74-75,82.

[6] 喻尚,杨艳.基于车联网的控制器远程诊断与刷写[J].汽车实用技术,2016,228(9):183-185.