数字模型气密性检测软件在汽车研发中的应用

2023-06-30陈利燕朱伟刘滨黄超

陈利燕 朱伟 刘滨 黄超

摘要:介绍了国内数字模型气密性检测软件leak finder的技术原理以及在汽车车身开发过程中的应用。

关键词:气密性;整车白车身;泄漏检测;拟探测

车辆的气密性问题,主要由设计缺陷和制造公差等原因引起。在现实的研发与生产实践中,汽车车身由上千个零部件组成,开发人员设计的数字模型中,组件之间配合常出现孔洞间隙等设计缺陷。设计缺陷主要是指协同设计之间的配合问题、设计失误等。在制造过程中也不可避免存在制造公差。主要是制造与设计不一致引起的不可控偏差;此外,借用其他车型相关部件时,继承了与本车型无关特征(如工艺孔等),在某些特殊条件下由于制造工艺方法受限,设计中必须留有余量间隙等。

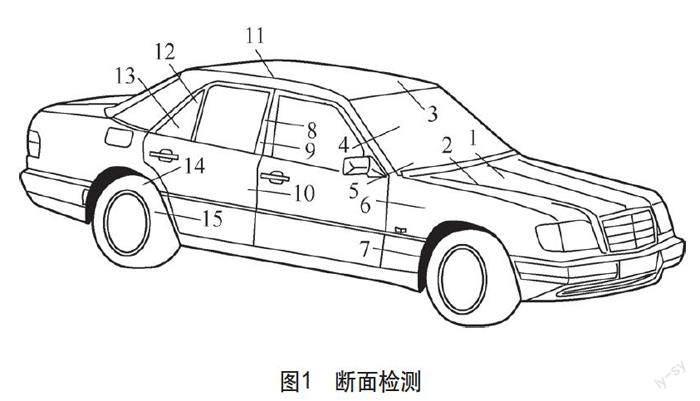

这些不同因素在相当大程度上会导致在未来生产中真实产品的气密性缺陷的存在。而气密性缺陷不仅导致产品的漏水漏气,更会导致噪声、空调泄漏、设备腐蚀以及耐久性等缺陷。如图1所示,图中序号1~15为断面示意图,数字样机制作过程中,一般可以通过断面检测检查出相对明显的间隙孔洞问题。物理样机制造完成之后再通过物理方法进行检测,泄漏实验或称烟雾试验(见图2),超声检测(见图3),或红外检测试验等探测(见图4)。但后期发现气密性缺陷的整改费用庞大。

在多数情况下,因为复杂设备产品零件间的关联性极强,很多设计问题在研发后期难以整改。被动的补救方式就是涂胶,然而涂胶不仅不环保、耐久性差,而且成本高昂。例如汽车研发生产实践中,当有30条产品间隙需要通过涂胶进行封堵。每条缝隙的物料成本超过5元,人工成本也多于5元,则30条缝隙涂胶成本超过300元。单一车型的总产量一般达到30~100万辆。因此,即便忽略相关涂胶设备及管理成本,物料和人工成本将在9000万~3亿元,甚至更多,所以产品设计初期孔洞间隙的检查显得非常重要。目前,对于产品设计阶段的孔洞间隙检查以人工检查为主,主要为人工数模检查和断面检查。人工检查不仅效率低,同时由于设备的结构复杂性,泄漏往往是在多层零部件“穿梭”,人工检查时孔洞间隙等设计缺陷的检出率极低。在汽车产品中,人工检出率仅30%左右。

为了提高产品的设计质量,高效全面地对三维设计数字模型进行孔洞间隙的检查,数字模型孔洞间隙的检测方法,或者数字模型气密性检测软件的开发和应用就十分必要了。本文主要介紹了国内数字模型气密性检测软件leak finder的技术原理以及在汽车车身开发过程中的应用。

技术优点

数字模型气密性检测技术,其原理即为通过对产品数字模型的计算解析,快速高效全面的识别出数字模型的孔洞间隙。该软件支持连续三角面片的STL或FBX格式的三维数字模型。

该软件用独有体网格自动划分不均等空间离散精度迭代细化空间分割法对空间进行划分,使得越接近数字模型(车体)的网格越小,而在远离车体的网格越大。因为孔洞间隙在数字模型(车体上)而不在车体空间。目前工程分析软件之所以难以识别孔洞间隙,最主要的原因是因为网格如果划分得太小则会使网格数成几何数量增长。进而使计算量无限大,使计算机无法计算。例如一辆汽车,长4m、宽2m、高1.5m,体积V≈12m3。当将其划分成边长1mm的网格,那么数量为120亿个。如此数量的网格,几乎没有计算机可以计算。然而用leak find的方法进行实际检测时,同样切分最小网格1mm时,网格数量仅6800万左右。相比于国外同类产品,该软件的计算速度要快200倍,即整车计算只需要10min左右,而国外同类软件约需要一周左右时间。

实施方法步骤

1.数学模型的准备

检验数据包括车身、四门后盖、相关的密封条、涂胶信息及相关堵盖等。数模清理如图5所示,主要为提高计算效率,对与气密性无关的部件进行清理,如发动机舱(前舱),底盘悬架等零件都可以清除。然后存成STL或者FXB格式的文件(见图6)。

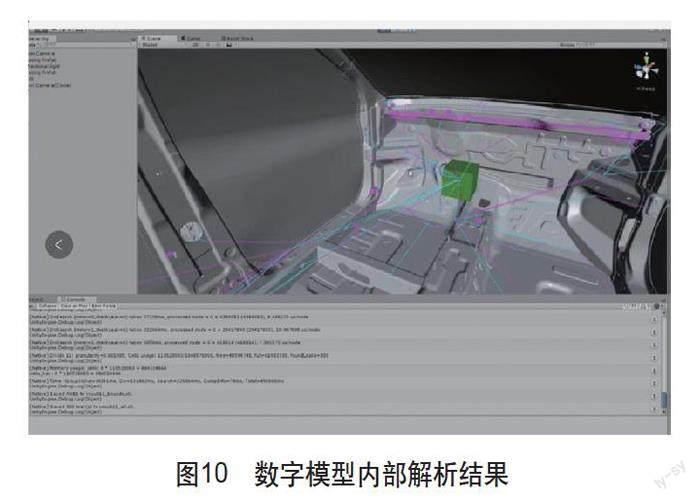

2.启动leak finder软件

导入整车三维数字模型(见图7),对模型进行初始化,手动指定位于数字模型内的一点为起始点,开始对模型进行逐级提高计算精度,该软件根据主机厂的精度要求,设置1~11级精度,每提高1级精度增加一倍。精度提升至7的解析结果,也就是1/27m(约7mm)的孔洞解析结果,如图8所示。最终到达项目预设的的精度是1/210m的孔洞解析精度的运算精度(即显示<1mm)。如图9所示,可以看车身防火墙上部和后围板以及侧围后部都是由于多层钣金的连接,形成比较多的孔洞,孔洞通过玫红色点、线高亮显示出来。如图10所示 ,通过旋转模型切换视角可清晰识别内部的孔洞以及孔洞的路径。

3.分析软件解析结果

结果筛选,总结报告。因为每个泄漏点均有坐标,所以可以轻松识别哪些零件形成的孔洞间隙,通过坐标捕捉位置,生成泄漏报告,作出相关的项目总结。

应用实例

以某项目白车身为例做模拟检测。为提高效率,对该白车身分成四个区域检测,对称部分不用重复计算,该项目要求的精度为检测<1mm的孔洞, 运用本软件经过解析,网格总数量不大于6000万,网格划分的优化是该软件检测效率提升的关键,与国外同类软件相比,网格数量减少两个数量级,计算负荷大幅降低,计算效率成倍提升,最终检测总孔洞数≥100个。由于整车数模不尽完整,各种闷头、胶条、紧固件等缺失,进一步筛选,整车孔洞间隙共60处。

通过实际项目中应用leakfinder软件对整车数字模型气密性进行检测,结果可高效、准确、全面地对孔洞间隙等设计缺陷进行识别,并作出相应的设计整改和优化。经过气密性检测和设计优化,可有效地提升整车的产品质量和性能。例如,乘客舱总体噪声下降1.5dB,且高频区域下降更为明显,经600h盐雾试验,确认车辆可提升一个防腐等级。

结语

随着汽车技术进步,客户对车辆质量和性能的要求越来越高。气密性缺陷的早期发现可有效地提升整车性能并提升汽车的市场竞争力,对汽车研发技术的提升有显著意义。

参考文献

[1] 孙文书,孟详新,程国中.浅谈乘用车整车气密性改进[J].汽车实用技术,2016(1):111-113.

[2] 龚将伟.某皮卡白车身静态气密性分析与提升[J].汽车零部件,2014(10):29-31.

[3] 付年.整车静态气密性试验的分析及应用[J].企业科技与发展,2011,313(19):12-14.