磁弹磨粒双磁盘磁力钝化仿真与实验研究

2023-06-30赵雪峰游科袁银殷小龙

赵雪峰 游科 袁银 殷小龙

磁弹磨粒双磁盘磁力钝化仿真与实验研究

赵雪峰 游科†袁银 殷小龙

(贵州大学 机械工程学院,贵州 贵阳 550025)

磁弹磨粒具有磁性、低弹性模量以及优良的研磨性能,能够提高加工效率和加工质量。首先,基于磁场基本理论和磁弹磨粒特性,分析了磁弹磨粒双磁盘磁力刀具钝化机制;然后,基于磁场中磁弹磨粒的磁场力对离散元软件EDEM进行二次开发,建立了磁弹磨粒双磁盘磁力刀具钝化过程仿真模型,研究了磨粒粒度、磁化率和磁盘间距对刃口碰撞次数和磨粒旋转速度的影响规律;最后,采用Matlab软件对刀具刃口轮廓进行重建,提出了基于钝化面积的改进形状因子表征方法,通过正交实验研究了磨粒粒度、磁化率和磁盘间距对刃口钝化量的影响规律,并验证了所提改进形状因子表征方法的可行性。结果表明:随着磁弹磨粒粒度的增大、磁化率的增加和磁盘间距的减小,刃口碰撞次数和磨粒旋转速度增大;钝化参数对刃口钝化量的影响程度大小依次为磨粒粒度、磁盘间距、磁化率,最优钝化参数组合为磨粒粒度40目、磁化率0.1、磁盘间距15 mm;仿真与实验钝化面积的最大相对误差为16.33%,最小相对误差为0.42%,仿真能够较好地预测刃口钝化形貌,且改进的刃口形状因子能够较好地表征刀具刃口钝化形貌。

磁弹磨粒;刀具;磁力钝化;EDEM二次开发;改进形状因子

刀具钝化能够获得光滑的刃口轮廓,并且消除刃口微观缺陷,提高刀具使用寿命和切削性能[1-3]。刀具磁力钝化是一种先进的刀具钝化方法。磁力加工通常使用磁性磨粒,由于柔性研磨刷随工件形状的变化而变化,并且可以进入任意形状的内部,因此,磁力光整加工不仅可以加工外圆、球面、平面等型面,而且可以加工自由曲面、内圆、内壁、微型凹槽面和管状等,使其在精密加工领域起着重要的作用[4-5]。

磁弹磨粒是将磁介质相、磨粒相和弹性聚合物基体按照比例以一定形式形成的一种新型复合磨粒,相对于普通的磁性磨粒,具有磁性、低弹性模量以及优良的研磨性能,能够提高加工效率和加工质量。Sankar等[6]将软苯乙烯聚合物、硅酮聚合物、添加剂和碳化硅研磨粒混合制成介质进行磨粒流加工,发现介质成分和数量的不同,流变性能和光整能力也有所不同,并且软化剂、增塑剂改变了磨料颗粒的黏性和弹性性能,在对铝合金/SiC(10%)金属基体复合材料进行旋转抛光实验中,混合磨粒获得的铝合金表面光洁度最佳。Chen等[7]制备了由磁性纳米颗粒(四氧化三铁)和弹性复合粒子(HIPS和碳化硅经过熔融处理的混合物)混合而成的一种新型磁弹性磨粒,研究了加工时间、磨粒粒径、工作间隙和旋转速度等对表面形貌的影响规律,实验结果表明,磁通量和磨粒配比影响表面粗糙度,并且使得研磨效率提高94%。Sooraj等[8-10]采用混合磁磨粒进行超精密抛光,通过实验研究了研磨力、研磨力矩、磨粒配比、磨粒粒径和加工时间等加工参数对材料去除率和表面粗糙度的影响规律,并采用混合磁磨粒对黄铜内表面进行抛光,使得表面粗糙度从0.168 μm降至0.064 μm。Li等[11]提出了采用半固体状态的磁性磨粒对6061铝合金进行研磨,根据磨损理论建立了材料去除率的数学模型,研究了磁通量、质量比率、旋转速度和粒径比对表面粗糙度的影响规律,结果表明最大粗糙度降低96.67%,材料去除率为1.916 mg/s。

磁力加工过程中,大量磨粒之间以及磨粒与工件的相互作用极为复杂,这种复杂性对磁力加工仿真造成了相当大的困难。采用离散元法(DEM)能够对颗粒系统的运动状态、动力学模型进行分析,模拟和分析颗粒物料的力学行为及其对处理设备性能的影响[12]。Sun等[13]利用EDEM仿真软件对钻孔过程中颗粒的速度和力进行分析,获得了钻孔过程中不同螺旋角下颗粒的最大排出速度、作用力以及最佳参数。Kim等[14]采用EDEM研究了球粉直径比(BPDR)和粉末颗粒形状对行星球磨仿真的影响,发现粉末颗粒形状越复杂,模拟时间越长,且模拟时间与组成粒子的球数呈线性关系。周大鹏等[15]利用EDEM-Fluent软件耦合对喷砂喷嘴内气固两相流运动状态进行仿真,获得了喷砂平均速度和出砂总量与喷嘴结构参数之间的关系,验证了耦合模拟的可行性。

文中将磁弹磨粒引入双磁盘磁力钝化中,分析了磁弹磨粒双磁盘磁力钝化机制,通过仿真和实验研究了磨粒粒度、磁化率和磁盘间距等钝化参数对刃口碰撞次数、磨粒旋转速度和刃口钝化量的影响规律。

1 磁弹磨粒双磁盘磁力钝化机制分析

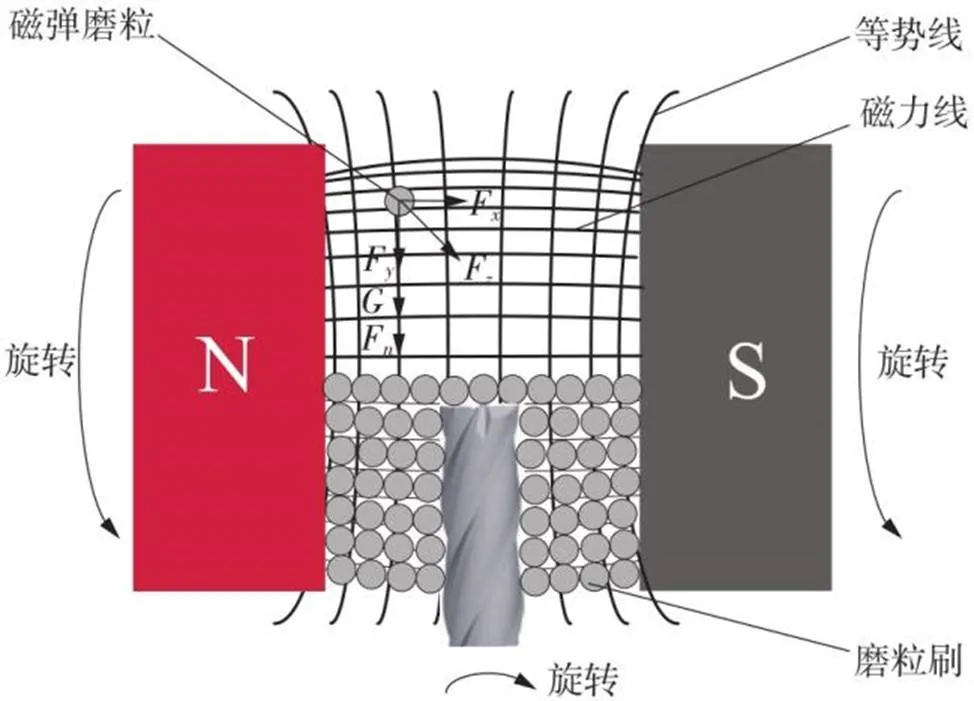

刀具磁力钝化是将磨粒填充于磁极与工件之间,采用磁场产生的磁力吸引磨粒形成柔性磨粒刷。通过柔性磨粒刷与刀具之间的相对运动,以及磁性磨粒刷的可变性和柔性,能够对复杂的刃口进行钝化,获得合适的刃口轮廓和刃口形貌,同时降低刃口表面粗糙度。双磁盘的同轴配置适合不同直径刀具的加工,刀具在磁盘间隙中的旋转运动使得可以同时加工所有刃口,极大地提高了钝化效率。磁弹磨粒双磁盘磁力钝化机制如图1所示。

图1 磁弹磨粒双磁盘磁力钝化机制

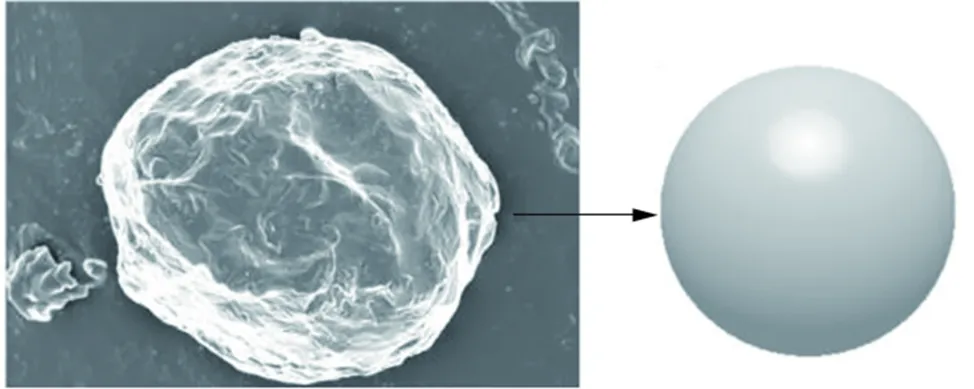

磁弹磨粒在加工过程中由多个磨粒共同参与,不仅会产生变形,而且具有滚动或滑动的趋势。磁弹磨粒拥有低弹性模量,在接触刀具时产生形变,如图2所示,增大了接触面积,从而减小磨粒切入深度,避免钝化时产生深划痕,提高了表面质量。与此同时,由于变形后磨粒与刀具的接触面积增大,并且新磨粒不断更替,多个磨粒共同参与,提高了钝化效率。

图2 磁弹磨粒的形变

Fig.2 Deformation of magneto-elastic abrasive

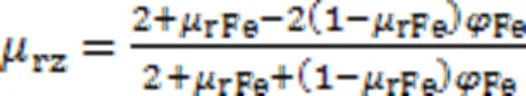

磨粒旋转是影响材料去除的重要因素之一。当磁弹磨粒与刀具刃口发生碰撞时,如果磨粒拥有不为0的旋转角速度,那么磨粒在切入刀具表面的同时,会与表面材料发生相对滚动,如图3所示。磁弹磨粒在滚动过程去除的刀具刃口材料比没有滚动的磨粒去除的刀具刃口材料更多,钝化效率更高。

图3 磁弹磨粒旋转对钝化的影响

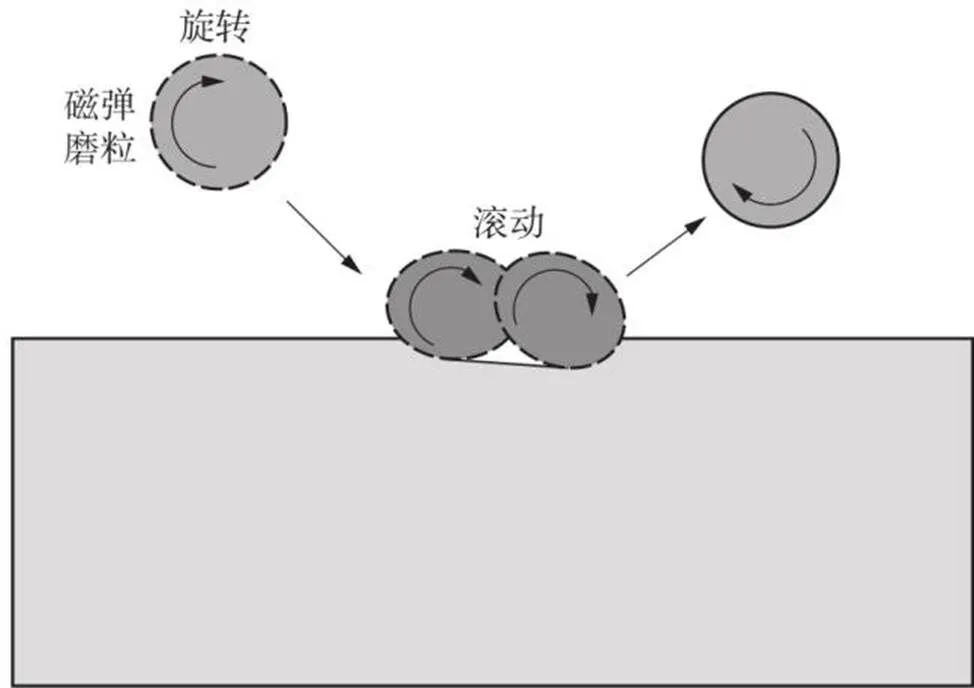

磁弹磨粒在刀具钝化过程,不断地恢复接触前的形状,并在工作间隙中自由翻滚,等待下次参与刀具切削,如图4所示。磁弹磨粒在接触工件表面时存储的部分弹性势能在磁弹磨粒与刀具表面分离后释放,产生动能。但是,由于磁弹磨粒切入材料需要消耗能量,因此,回弹动能将小于磁弹磨粒接触工件表面前的动能。

图4 磁弹磨粒作用机制

2 磁弹磨粒双磁盘磁力钝化仿真分析

2.1 仿真模型的建立及API二次开发

由于刀具模型比较复杂,先采用软件SolidWorks建立三维模型,再将模型导入离散元软件EDEM,建立磁弹磨粒双磁盘磁力钝化仿真模型。磁盘直径、厚度、转速分别为35 mm、70 mm、360 r/min,刀具直径、刀刃长度、刀具转速分别为10 mm、35 mm、60 r/min。

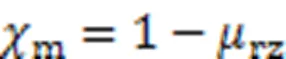

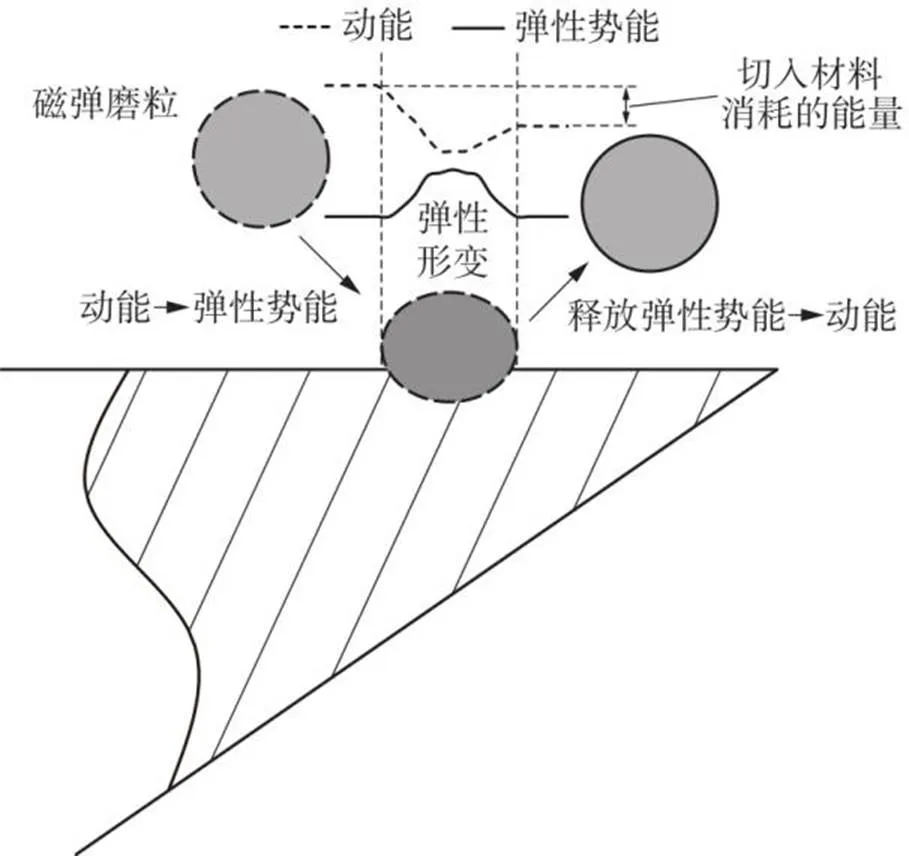

根据扫描电镜获得磁弹磨粒图像,将磁弹磨粒简化为理想球体,如图5所示。接触模型为Hertz-Midlin模型,模型考虑了弹性实体在接触时产生的椭圆形接触区域对力与位移的影响,能够较好地表示弹性实体的接触情况。磁弹磨粒与刀具之间的动摩擦系数为0.08,静摩擦系数为0.10,碰撞恢复系数为0.35;磁弹磨粒与磁盘之间的动摩擦系数为0.38,静摩擦系数为0.40。磁弹磨粒的剪切模量为1.15 MPa,密度为1.45 g/cm3,泊松比为0.34。刀具的剪切模量为610 GPa,密度为14.5 g/cm3,泊松比为0.25。设置合适的求解区域以及合适的解算步长和仿真时间,在求解器中,求解步长不能大于Rayleigh步长的35%,否则误差将增大,甚至导致结果失真。

图5 单颗磁弹磨粒模型

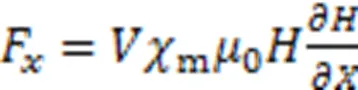

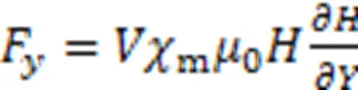

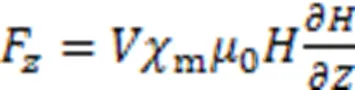

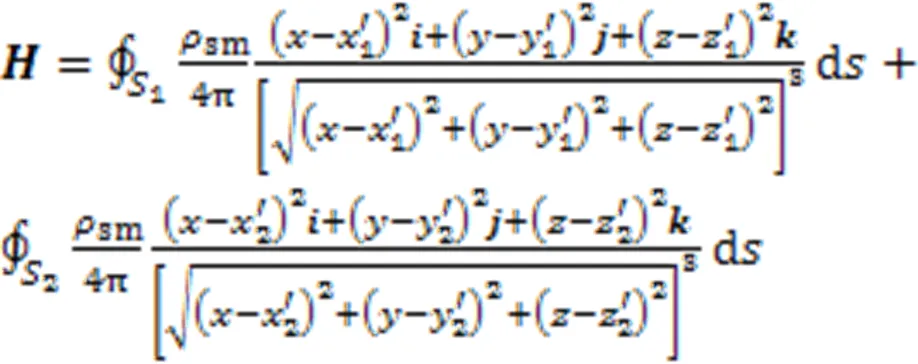

磁场是实现磁弹磨粒磁力钝化的前提,由于EDEM软件无磁场模块,不能计算磁场。因此,需要通过EDEM软件的API二次开发接口进行磁弹磨粒磁场体积力插件的开发[18]。基于等效电荷模型建立的双磁盘磁场强度数学模型为

结合磁弹磨粒磁力钝化机制,计算磁弹磨粒在永磁体空间磁场中所受到的磁场力。磁弹磨粒磁场体积力的导入结果如图6所示,红点代表磁场矢量。

图6 磁场导入结果

2.2 磁弹磨粒运动分析

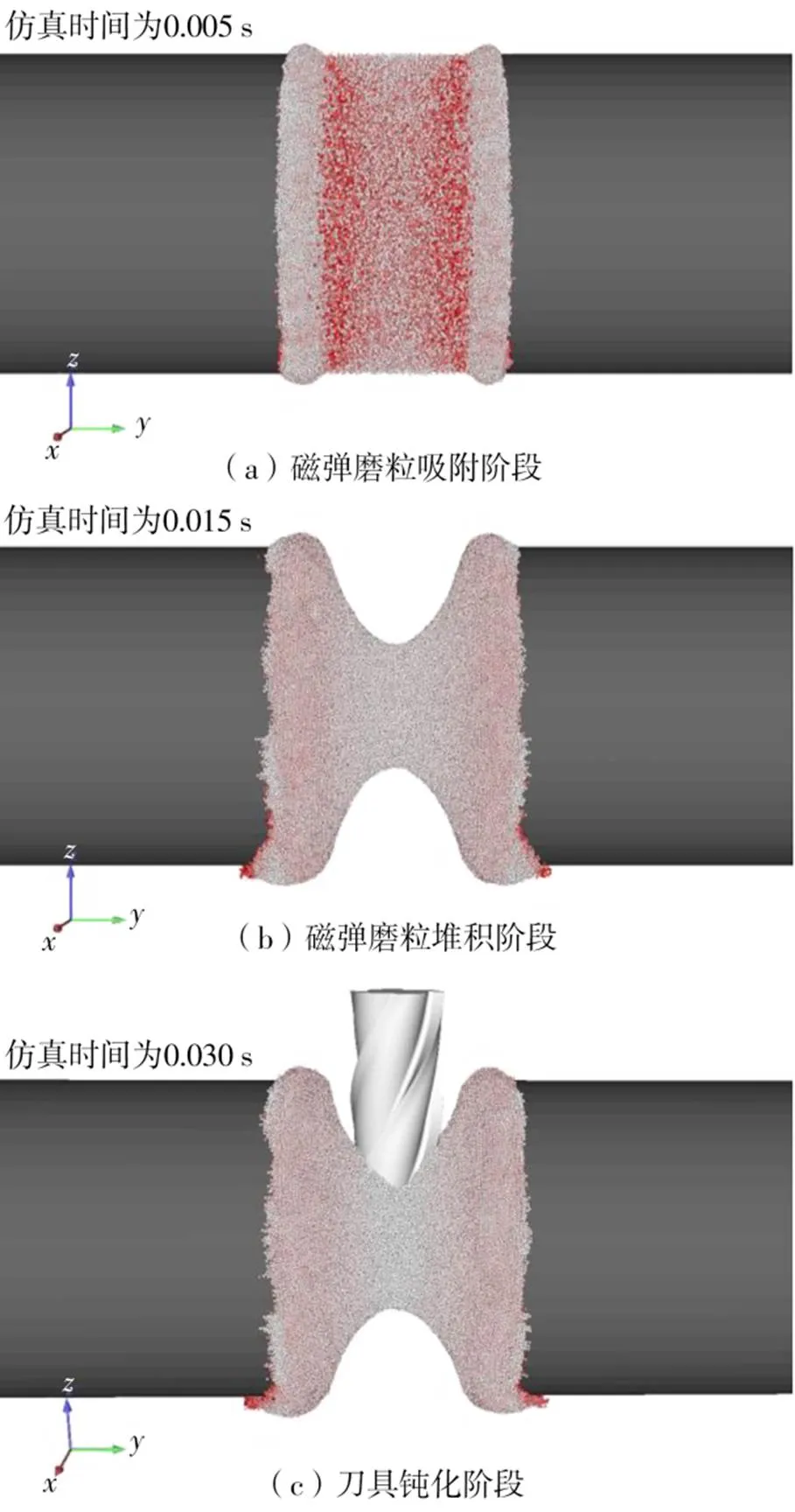

磁弹磨粒运动仿真结果如图7所示。磁弹磨粒在磁场中的运动轨迹分为以下3个阶段:

(1)磁弹磨粒吸附阶段。磨粒由颗粒工厂生成,并在磁场力作用下向N、S磁极移动,如图8(a)所示。磨粒颜色越深表示速度越大,在靠近磁极时速度最大,但受到磁极的阻碍,最终吸附到磁极表面。

(2)磁弹磨粒堆积阶段。当磁极表面吸满磁弹磨粒后,磨粒逐渐向两个磁极中心堆积。磨粒的磁场力使得磨粒排列形成柔性磨粒刷,此时磨粒的速度有所降低,如图8(b)所示。

(3)刀具钝化阶段。如图8(c)所示,刀具进入钝化空间,同时做旋转运动。磨粒与刀具刃口发生相对运动,实现刀具刃口钝化。

图7 磁弹磨粒运动仿真结果

图8 磁弹磨粒运动轨迹

钝化阶段的单颗磁弹磨粒运动轨迹如图9所示。磁弹磨粒在刀具刃口进行螺旋运动,实现材料去除的目的。当磁弹磨粒离开刀具刃口后,受到磁场力作用,被重新吸附到磁盘,实现堆积,进入下一次钝化过程。

图9 单颗磁弹磨粒运动轨迹

2.3 钝化参数对刃口碰撞次数的影响

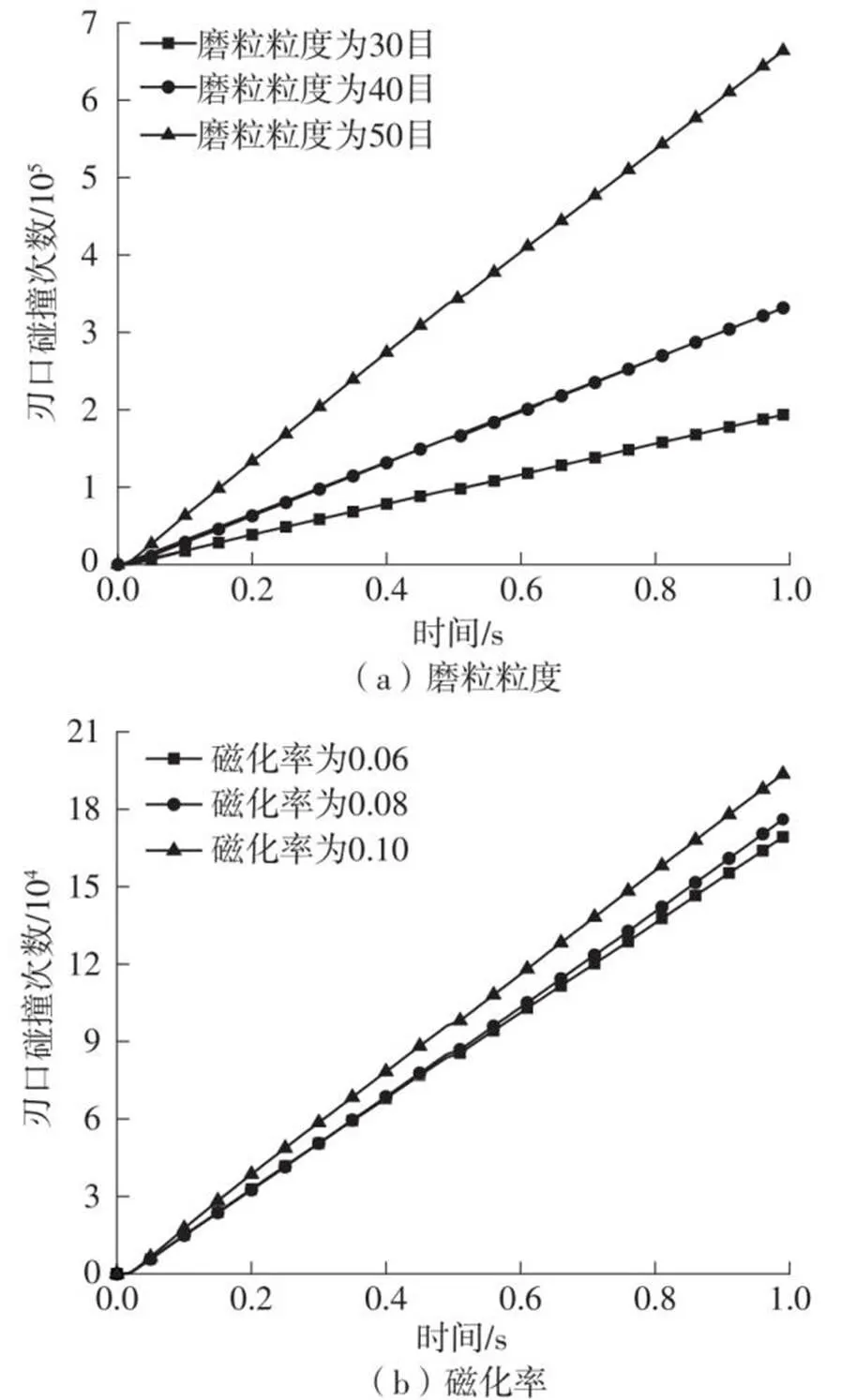

磨粒粒度对刃口碰撞次数的影响如图10(a)所示,磨粒碰撞刀具的次数随着磨粒粒度的增加而增加。50目的磁弹磨粒碰撞刃口次数是30目磁弹磨粒碰撞刃口次数的3倍。因为磨粒粒度越大,磨粒粒径越小,受刀具表面积的限制,粒径小的磨粒碰撞刀具刃口的总次数更多。

磁化率对刃口碰撞次数的影响如图10(b)所示,当磁化率为0.10时,磨粒与刀具刃口的碰撞次数最多;当磁化率为0.06时,磨粒与刀具刃口的碰撞次数最少。

磁盘间距对刃口碰撞次数的影响如图10(c)所示,磁盘间距越小,刀具刃口碰撞次数越多。这是因为磁盘间距的减小,使得单位空间的磨粒数量增多,磨粒与刀具刃口碰撞的次数增加。

2.4 钝化参数对磨粒旋转速度的影响

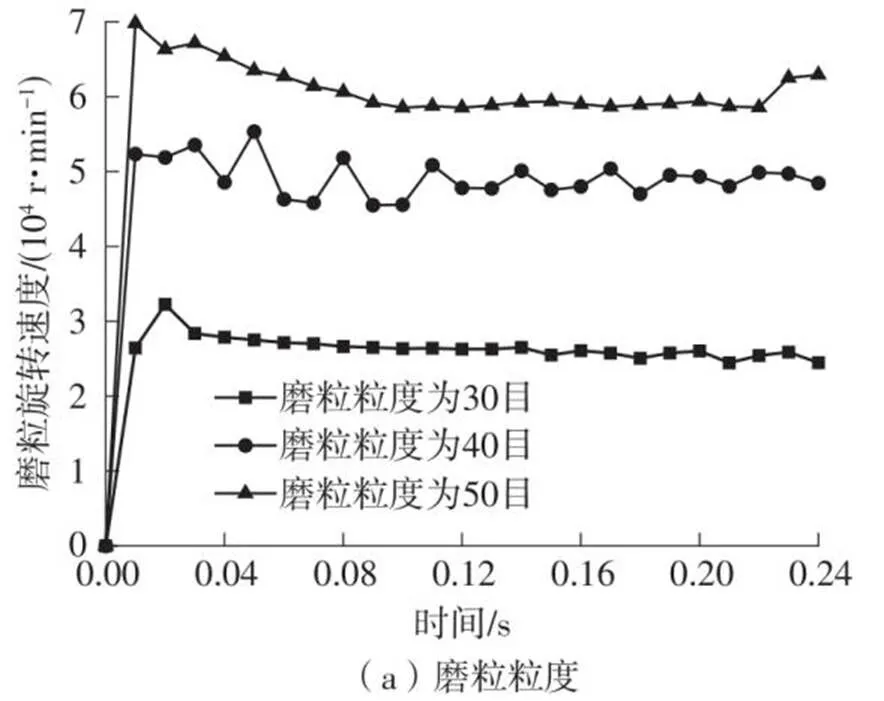

磨粒粒度对磨粒旋转速度的影响如图11(a)所示,磨粒旋转速度为钝化空间内所有磨粒的速度之和。随着磨粒粒径的减小,磨粒旋转速度将会增大。

磁化率对磨粒旋转速度的影响如图11(b)所示。随着磁化率的增加,磨粒在钝化空间中堆积,排列状态发生改变,磨粒旋转速度增加。在0.02 s时曲线出现最高点,可能是因为此时刀具进入钝化空间,迫使磁弹磨粒运动,导致磨粒转速增加。

如图11(c)所示,磁盘间距为15 mm时的磨粒转速高出磁盘间距为20 mm和25 mm时的磨粒转速。由式(6)可知,磁盘间距减小时,磁场强度将会增大,因此,磁弹磨粒在工作空间受到的磁场力增大,转速相应增大。

3 磁弹磨粒双磁盘磁力钝化实验研究

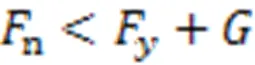

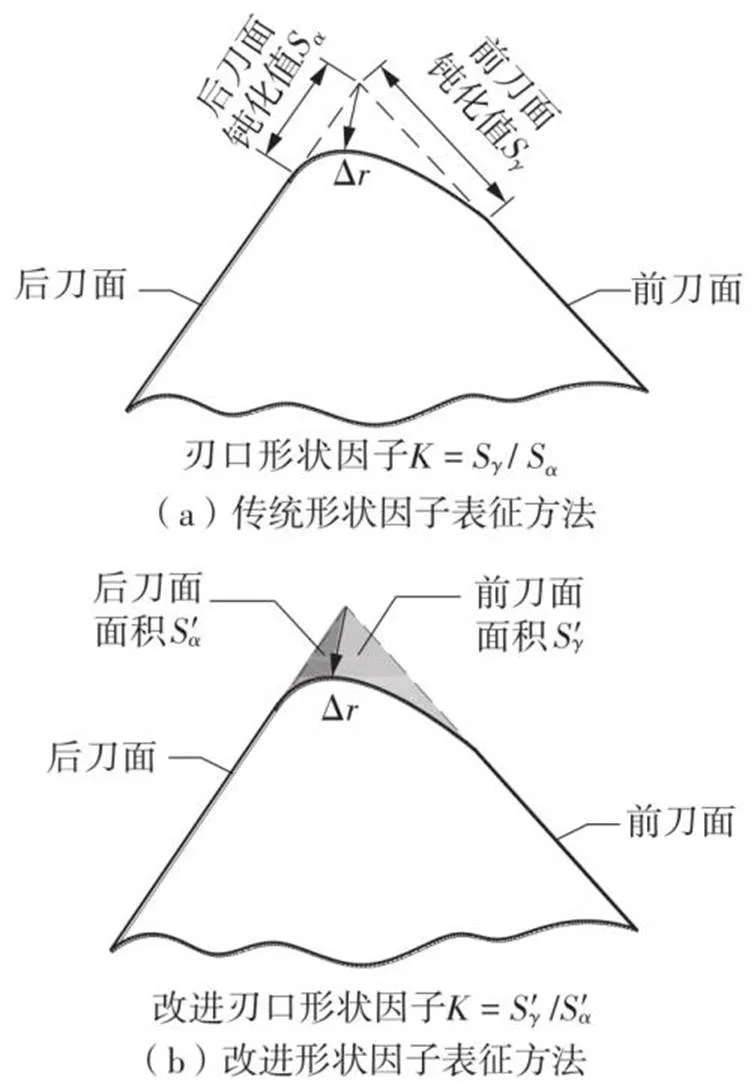

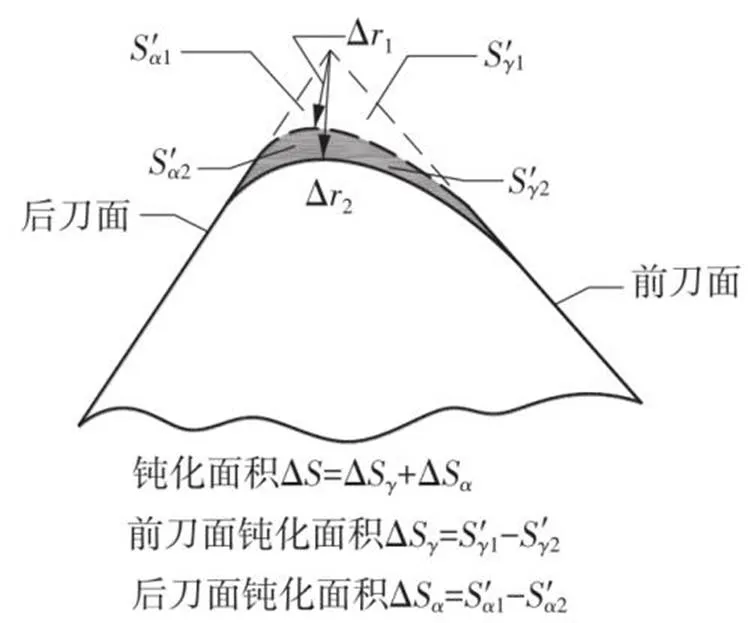

3.1 改进的刃口形状因子表征

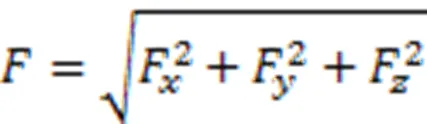

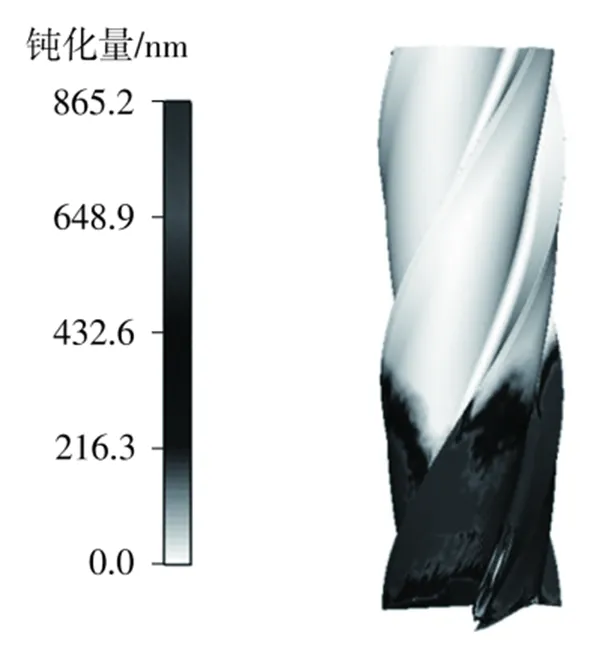

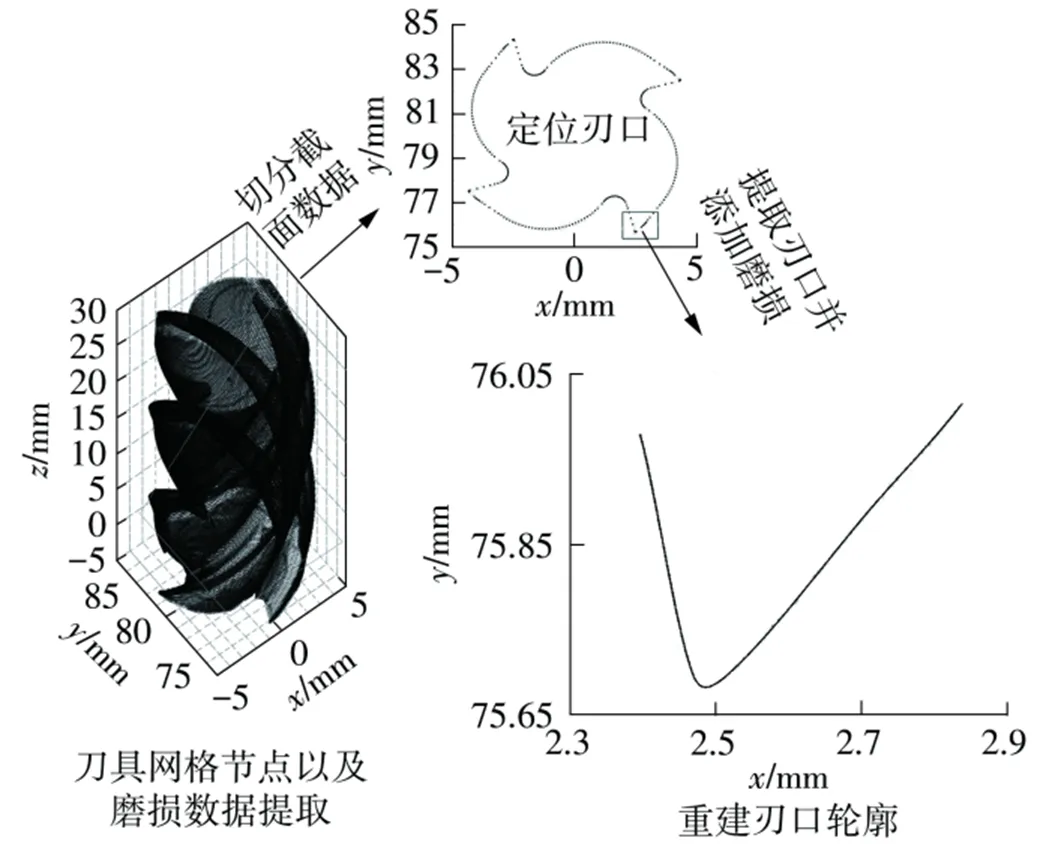

基于双磁盘磁力钝化仿真分析,刀具钝化情况如图12所示。由于目前仿真软件仅采用磨损量表示磨损结果,而对于刃口钝化前后的轮廓不能展现。为更好地描述刀具刃口钝化效果,将EDEM结果文件中的磨损数据导入Matlab软件,对钝化后的刃口轮廓进行三维重建,重建过程如图13所示。

图12 刀具钝化情况

图13 刃口轮廓重建

图14 形状因子表征示意图

图15 改进的形状因子表征的钝化面积

3.2 磁力钝化实验方案与结果分析

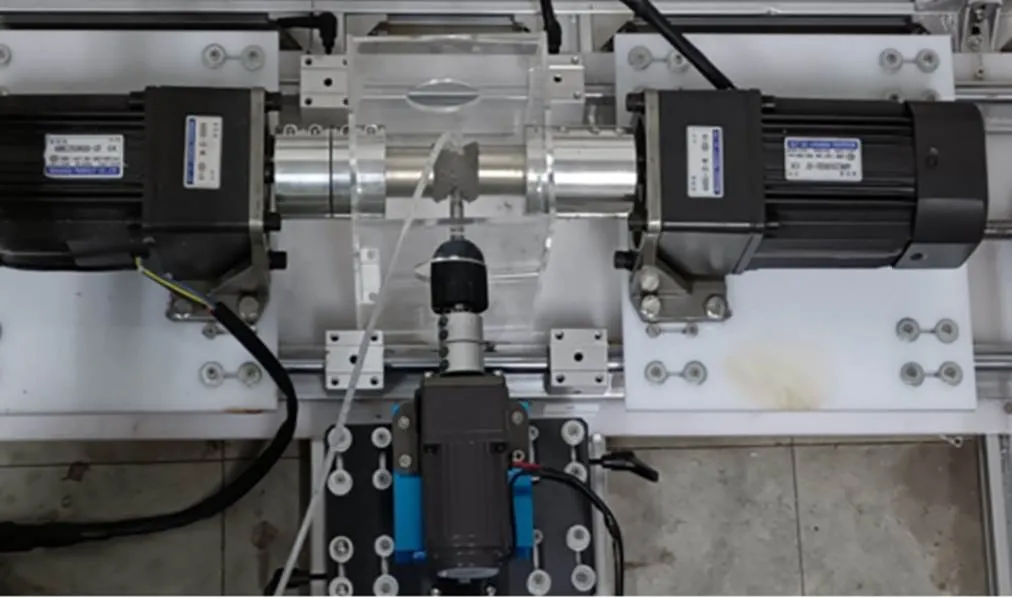

双磁盘磁力钝化设备如图16所示。采用环氧树脂型磁弹磨粒对硬质合金铣刀进行钝化,铁颗粒、碳化硅磨粒和环氧树脂的比例根据磁化率的不同进行调整。根据钝化参数设计三因素三水平正交实验,实验方案如表1所示。钝化后的刃口形貌采用Alicona公司的三维形貌测绘仪进行测量。

图16 双磁盘磁力钝化设备

表1 正交实验方案

Table 1 Orthogonal experimental scheme

实验编号磨粒粒度/目磁化率磁盘间距/mm 1300.0615 2300.0820 3300.1025 4400.0620 5400.0825 6400.1015 7500.0625 8500.0815 9500.1020

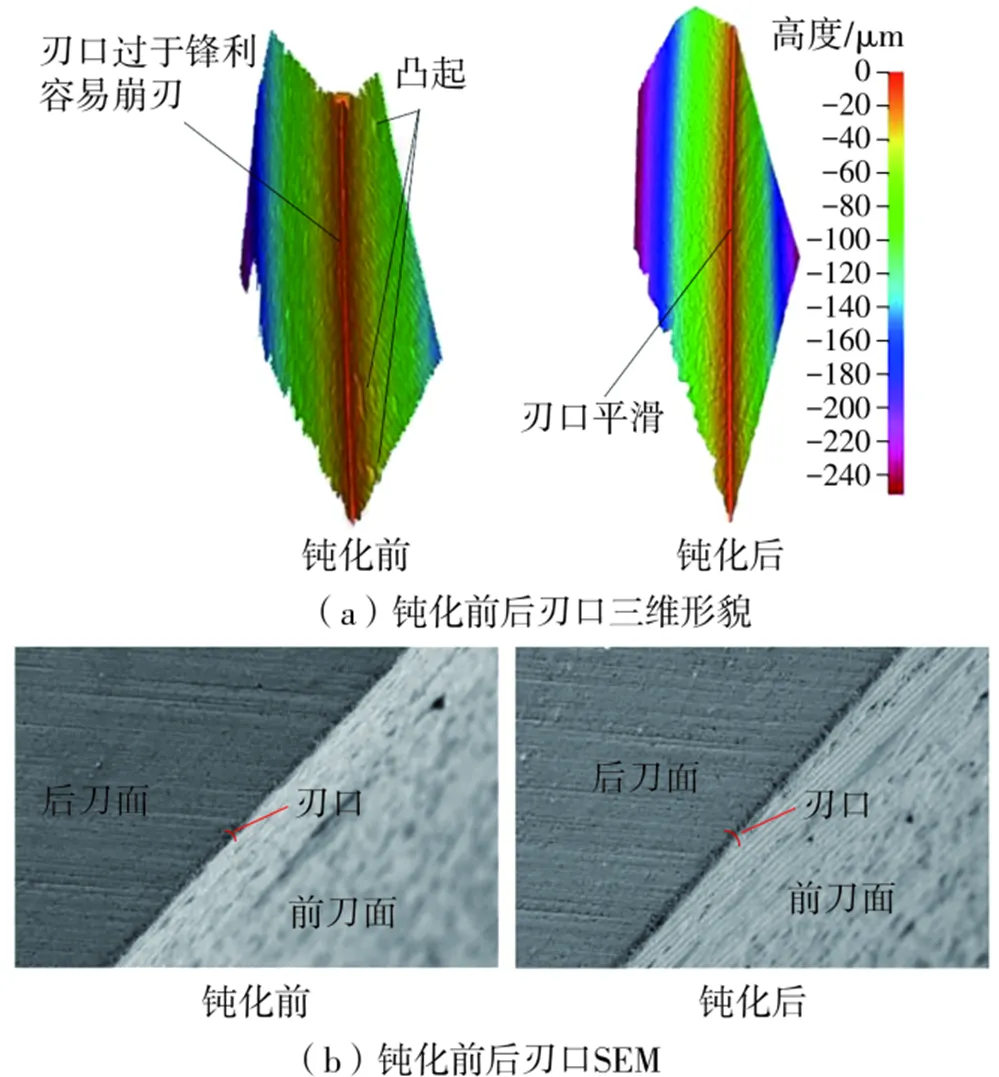

三维形貌测绘仪以及扫描电子显微镜(SEM)测量得到的钝化前后刀具刃口如图17所示,未钝化的刀具刃口存在微观缺陷,这些缺陷在加工时逐渐扩展,产生微崩刃,加快刀具磨损,影响加工表面的完整性[20]。可以明显观察到,经过磁力钝化后的刀具表面粗糙度显著降低,刃口处变得平滑,过渡圆弧半径更大。

图17 钝化前后刃口形貌

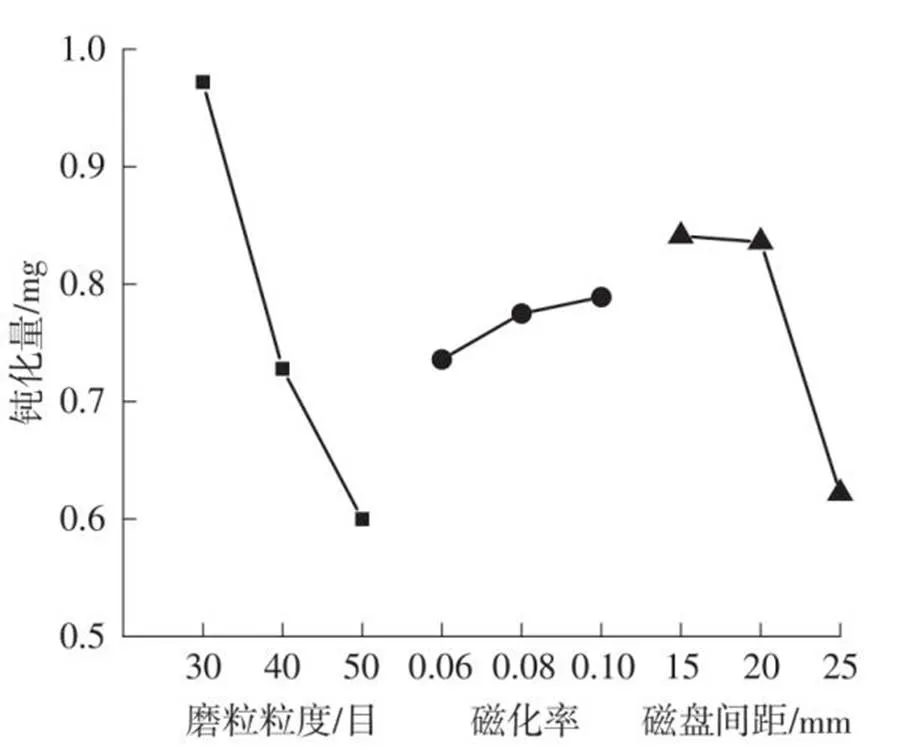

对磁弹磨粒双磁盘磁力钝化实验结果进行极差分析,结果如表2所示。磨粒粒度、磁化率、磁盘间距的极差分别为0.372、0.053、0.219,故对刀具刃口钝化量的影响程度顺序依次为磨粒粒度、磁盘间距、磁化率。

表2 刀具刃口钝化量极差分析

Table 2 Extreme difference analysis of tool edge preparation value

水平磨粒粒度磁化率磁盘间距 k10.9720.7360.841 k20.7280.7750.836 k30.6000.7890.622 极差0.3720.0530.219

磁弹磨粒双磁盘磁力钝化参数对刃口钝化量的影响如图18所示。由图中可知,随着磨粒粒度的增大,磨粒粒径减小,刀具刃口钝化量减小。虽然磨粒粒径减小使得单颗磁弹磨粒每次碰撞刀具刃口切入的深度减小,刃口钝化量减小,但是,磨粒粒径减小使得刃口碰撞次数增多(如图10(a)所示),更小的切入面积和更多的碰撞次数也意味着刃口钝化表面质量的提高。刃口钝化量随着磁弹磨粒磁化率的增加而增加,但磁弹磨粒磁化率对钝化量的影响相对较小,这与图10(b)刃口碰撞次数表现一致。随着磁盘间距的增大,钝化量逐渐减小,特别是当磁盘间距增加到20 mm以上时,刃口去除量剧烈降低,并且磁盘间距越大,磨粒旋转速度越小(如图11(c)所示),与钝化量变化一致。这是因为磁盘间距过大导致磁场强度太小,磁弹磨粒受到的磁场力过小,以至于磨粒与刀具刃口发生碰撞时的法向力太小,小于磨粒切入刀具刃口发生塑性形变的最小法向力,使得磁弹磨粒不能较好地切入刀具刃口。因此,为获得较大刃口钝化量并且同时提高表面质量,最优钝化参数组合为磨粒粒度40目、磁化率0.1、磁盘间距15 mm。

图18 钝化参数对钝化量的影响

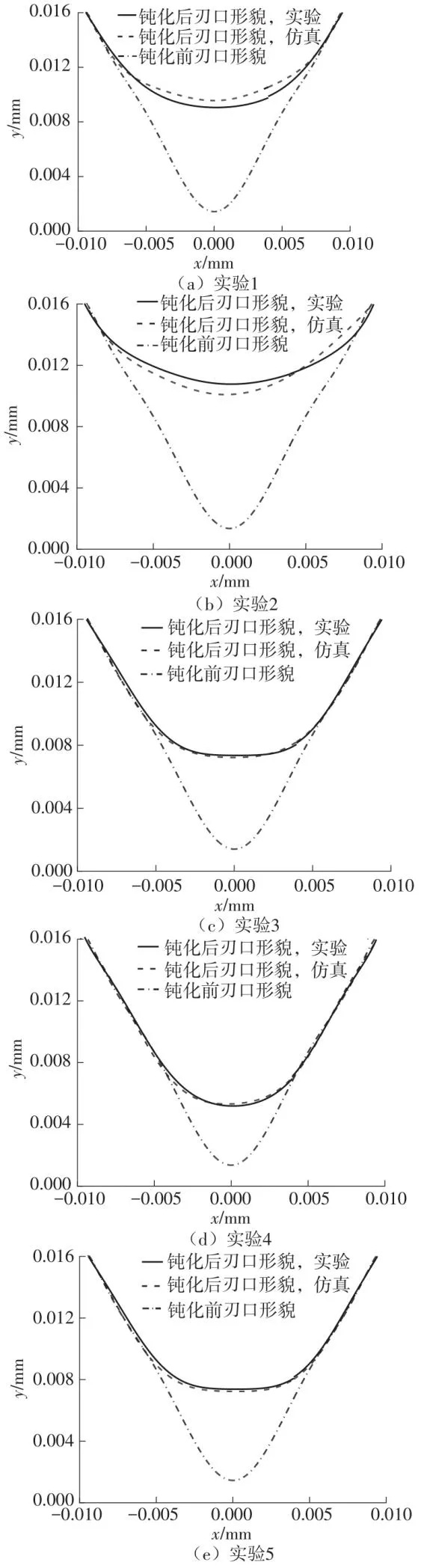

刀具刃口钝化前后刃口轮廓如图19所示,钝化后刃口变得平滑,在切削中不易发生微崩刃,使得刀具寿命延长。仿真钝化面积与实验钝化面积如表3所示,实验最大钝化面积为75.69 μm2、最小钝化面积为8.85 μm2,仿真最大钝化面积为80.77 μm2、最小钝化面积为9.39 μm2。由此可知,磨粒粒度对刃口的影响较大,刃口轮廓的变化与钝化量的变化一致。第7、8组实验中,刃口的非对称性也能很好地预测,且在对称刃口组中,仿真效果更佳。仿真与实验钝化面积的最大相对误差为16.33%,最小相对误差为0.42%,表明仿真能够较好地预测刃口钝化形貌,且改进的刃口形状因子能够较好地表征刀具刃口钝化形貌。

表3 仿真与实验钝化面积比较

Table 3 Comparison of preparation area between simulation and experiment

实验编号仿真钝化面积/μm2实验钝化面积/μm2相对误差/% 128.6928.6657.3531.2732.3363.609.83 240.3740.4080.7735.8639.8475.696.71 317.7617.7435.5017.5017.5135.011.40 49.679.6519.329.629.6219.240.42 517.9417.9135.8517.2017.0034.214.79 629.9229.9059.8229.2930.2859.570.42 75.684.6210.307.105.2112.3116.33 87.326.7214.048.627.2815.9011.70 94.804.599.394.584.278.856.10

4 结论

基于磁场基本理论和磁弹磨粒特性,文中分析了磁弹磨粒双磁盘磁力钝化机制,采用离散元软件EDEM建立磁弹磨粒双磁盘磁力钝化过程仿真模型,研究钝化参数对刃口碰撞次数和磨粒旋转速度的影响规律;基于离散元软件获得刃口钝化量,采用Matlab对刀具刃口轮廓进行重建,提出了基于钝化面积的改进形状因子表征方法;通过磁弹磨粒双磁盘磁力钝化实验,研究了钝化参数对刀具钝化的影响。仿真和实验结果表明:随着磁弹磨粒粒度的增大、磁化率的增加和磁盘间距的减小,刃口碰撞次数和磨粒旋转速度增大;钝化参数对刃口磨损量的影响程度大小依次为磨粒粒度、磁盘间距、磁化率,最优钝化参数组合为磨粒粒度40目、磁化率0.1、磁盘间距15 mm;仿真与实验钝化面积的相对误差最大为16.33%,最小为0.42%,说明仿真能够较好地预测刀具刃口钝化形貌,且改进的刃口形状因子能够较好地表征刃口的实际轮廓和定量研究刀具刃口的钝化程度。

[1] 高航,郭天博,彭灿,等.丝锥刀具旋转磨粒流去毛刺和钝化抛光技术[J].表面技术,2023,52(3):299-307.

GAO Hang,GUO Tian-bo,PENG Can,et al.Deburring and passivation polishing technology of tap tool with rotary abrasive flow [J].Surface Technology,2023,52(3):299-307.

[2] HARTIG J,KIRSCH B,AURICH J C.Analysis of the grinding wheel wear and machining result during cutting edge preparation with elastic bonded grinding wheels [J].Journal of Manufacturing Processes,2022,75:181-202.

[3] BERGS T,SCHNEIDER S A M,AMARA M,et al.Preparation of symmetrical and asymmetrical cutting edges on solid cutting tools using brushing tools with filament-integrated diamond grits[J].Procedia CIRP,2020,93:873-878.

[4] CAITANO T L,da SILVA L R R,MACHADO Á R,et al.Influence of finishing post-treatment on drill rake and margin surfaces in the drilling of SAE 4144M steel[J].CIRP Journal of Manufacturing Science and Technology,2022,37:81-91.

[5] FERNANDO M B,RODRIGO P Z.Effect of the cutting edge preparation on the surface integrity after dry drilling [J].Procedia CIRP,2014,13:103-107.

[6] SANKAR M R,JAIN V K,RAJURKAR K P.Nano-finishing studies using elastically dominant polymers blend abrasive flow finishing medium [J].Procedia CIRP,2018,68:529-534.

[7] CHEN Wei-Chan,WU Kun-Ling,YAN Biing-Hwa.A study on the application of newly developed magneto-elastic abrasive to improving the surface roughness of the bore [J].International Journal of Advanced Manufacturing Technology,2014,73:9-12.

[8] SOORAJ V S,RADHAKRISHNAN V.A study on fine finishing of hard workpiece surfaces using fluidized elastic abrasives [J].International Journal of Advanced Manufacturing Technology,2014,73:1495- 1509.

[9] SOORAJ V S,RADHAKRISHNAN V.Investigations on the application of elastomagnetic abrasive balls for fine finishing [J].Journal of Manufacturing Science and Engineering,2015,137(2):021018/1-9.

[10] SOORAJ V.Concept and mechanics of fine finishing circular internal surfaces using deployable magneto- elastic abrasive tool fine [J].Journal of Manufacturing Science and Engineering,2017,139(8):1-11.

[11] LI Wenhui,LI Xiuhong,YANG Shengqiang,et al.A newly developed media for magnetic abrasive finishing process:material removal behavior and finishing performance[J].Journal of Materials Processing Technology,2018,260:20-29.

[12] 胡国明.颗粒系统的离散元素法分析仿真[M].武汉:武汉理工大学出版社,2010.

[13] SUN Jianfeng,CHEN Huaming,DUAN Jieli,et al.Mechanical properties of the grooved-wheel drilling particles under multivariate interaction influenced based on 3D printing and EDEM simulation [J].Computers and Electronics in Agriculture,2020,172:105329/1-11.

[14] KIM Kyong-Chol,JIANG Tao,KIM Nam-Il,et al.Effects of ball-to-powder diameter ratio and powder particle shape on EDEM simulation in a planetary ball mill [J].Journal of the Indian Chemical Society,2022,99(1):100300/1-7.

[15] 周大鹏,马学东,杜昱霖,等.喷砂工艺的EDEM-Fluent耦合模拟喷嘴结构参数的研究[J].表面技术,2022,51(1):192-201.

ZHOU Da-peng,MA Xue-dong,DU Yu-lin,et al.Study on EDEM-fluent coupling simulation of nozzle structure parameters in sandblasting process [J].Surface Technology,2022,51(1):192-201.

[16] KIM Jeong-Du.Polishing of ultra-clean inner surfaces using magnetic force [J].International Journal of Advanced Manufacturing Technology,2003,21(2):91-97.

[17] KALA P,SHARMA V,PANDEY P M.Surface roughness modelling for double disk magnetic abrasive finishing process[J].Journal of Manufacturing Processes,2017,25:37-48.

[18] 胡建平,周春健,侯冲,等.磁吸板式排种器充种性能离散元仿真[J].农业机械学报,2014,45(2):94-98.

HU Jianping,ZHOU Chunjian,HOU Chong,et al.Simulation analysis of seed-filling performance of magnetic plate seed-metering device by discrete element method [J].Transactions of the Chinese Society for Agricultural Machinery,2014,45(2):94-98.

[19] DENKENA B,LUCAS A,BASSETT E.Effects of the cutting edge microgeometry on tool wear and its thermo-mechanical load[J].CIRP Annals:Manufacturing Technology,2011,60(1):73-76.

[20] 孔金星,胡锟,夏志辉,等.纯铁车削刀具磨损对表面完整性的影响[J].华南理工大学学报(自然科学版),2016,44(2):74-80.

KONG Jin-xing,HU Kun,XIA Zhi-hui,et al.Effects of tool wear on surface integrity of pure iron material under finish turning[J].Journal of South China University of Technology(Natural Science Edition),2016,44(2):74-80.

Simulation and Experimental Research on Dual-Disk Magnetic Preparation Based on Magneto-Elastic Abrasive

(School of Mechanical Engineering,Guizhou University,Guiyang 550025,Guizhou,China)

Magneto-elastic abrasive is magnetic and has low elastic modulus as well as excellent grinding performance. It can improve the quality and efficiency of process. Firstly, the magnetic edge preparation mechanism was analyzed based on the theory of magnetic field and magneto-elastic abrasive characteristics. Secondly, secondary development for discrete element software EDEM was carried out based on magnetic force of magneto-elastic abrasive in magnetic field, and a simulation model of dual-disk magnetic edge preparation process was established. The effects of particle size, magnetic susceptibility and disk spacing on the number of edge collisions and abrasive rotation velocity were studied. Finally, Matlab software was used to reconstruct the edge contour and an improved shape factor characterization method based on preparation area was proposed. The influence of particle size, magnetic susceptibility and disk spacing on edge preparation value was studied by orthogonal experiment, and the feasibility of proposed improved shape factor characterization was verified. The results show that, the number of edge collisions and the rotation speed of abrasive increase with the increase of particle size, the increase of magnetic susceptibility and the decrease of disk spacing. In addition, the degree of influence of preparation parameters on the preparation amount of the cutting edge in descending order is particle size, disk spacing and magnetic susceptibility, and the optimal preparation parameter groups are particle size 40 mesh, magnetic susceptibility 0.1, and disk spacing 15 mm. The maximum relative error of preparation area between simulation and experiment is 16.33% and the minimum relative error is 0.42%. Simulation can better predict preparation morphology of the cutting edge, and the improved edge shape factor can better characterize the preparation morphology of the cutting edge.

magneto-elastic abrasive;cutting tools;magnetic preparation;EDEM secondary development;improved shape factor

Supported by the National Natural Science Foundation of China (52065012)

10.12141/j.issn.1000-565X.220404

2022⁃06⁃24

国家自然科学基金资助项目(52065012);贵州省“千层次”创新型人才项目(黔财教[2018]190)

赵雪峰(1979-),女,博士,教授,主要从事先进制造技术及工艺研究。E-mail:zxf801112@163.com

游科(1998-),男,硕士生,主要从事先进制造技术及工艺研究。E-mail:330466576@qq.com

TG71;TG669

1000-565X(2023)05-0130-11