基于Fluent的纸浆模塑热压定型加热板温度均匀性分析

2023-06-30吴上生胡锦榕周运岐

吴上生 胡锦榕 周运岐

基于Fluent的纸浆模塑热压定型加热板温度均匀性分析

吴上生1胡锦榕1周运岐2

(1. 华南理工大学 机械与汽车工程学院,广东 广州 510640;2. 韶关市宏乾智能装备科技有限公司,广东 韶关 512029)

模内热压定型是纸浆模塑餐具生产过程中的一种常用干燥方式,它是将成型后获得的湿纸模胚在被模具挤压与抽真空的条件下进行加热。加热板作为热压定型机的热源,其工作表面的温度均匀性影响着制品的干燥质量。针对纸浆模塑热压定型过程中加热板的温度不均匀性问题,文中提出了一种联合仿真与正交试验的优化方法。首先,对加热板的工作过程进行分析,建立了加热板的传热模型;然后,基于Fluent对加热板进行温度场的数值模拟,根据温度场分布结果将油路结构中的高温区域与低温区域尽可能交错,设计了4种新的迷宫式油路结构;最后,以油路结构、油路平面高度、加热板厚度和油路截面直径设计了4因素4水平的正交试验,并进行了极差分析与方差分析。结果表明:在实际干燥过程中,工作表面的最高温度为224.47 ℃,最低温度为209.92 ℃,温度极差高达14.55 ℃,温度标准差为3.01 ℃;加热板厚度和油路直径的大小对温度极差的影响显著,油路结构对温度标准差的影响显著。基于以上分析改进了加热板的结构,与原设计方案相比,加热板工作表面的温度极差降至7.27 ℃,温度标准差降至1.09 ℃,保证了加热板温度的均匀性,提升了纸浆模塑产品的质量。

纸浆模塑;加热板;温度分布;正交试验

纸浆模塑制品是一种以天然纤维或二次纤维为原料,经过碎解制浆、成型、干燥、整型与切边工序后制成的产品,广泛应用于包装领域中[1]。在制品的热压定型过程中,模具通过与加热板紧密贴合吸收热量。因此,加热板工作表面的温度分布将直接影响制品的定型质量。温差过大,会使同一模具不同型腔内的干燥速率不同,生产出的制品质量不均。除此之外,温度较高区域的制品收缩率增加、尺寸精度下降,温度较低区域的制品由于干燥不完全而机械强度低[2]。因此,对现有加热板结构参数进行优化,提高加热板工作面的温度均匀性具有重要意义。

在纸浆模塑热压定型过程中,加热板的加热方式主要有油加热、电加热及蒸汽加热3种类型。油加热方式是通过导热油在其内部孔道回路中的流动来传递热量,相比于电加热板,它具有升温速率快、热均匀性好的优点[3]。近年来,国内外学者对提高加热板的均匀性进行了大量研究。滑广军等[2]利用Ansys对导热油加热板内部孔道结构的不同布置形式进行温度场分析并优化,减小了工作面81%的温度极差。徐京豫等[4]利用Fluent模拟了硫化机热板温度场分布及导热油流速对整体温差的影响规律,对热板结构及入口流速进行了优化,实验结果表明,优化后的方案相比于原方案降低了33%的温差。刘鸣宇等[5]针对胶带硫化机热板的温度不均匀性问题,利用正交试验设计的方法并使用Comsol模拟了各方案温度场,得到了最佳设计方案并通过实验验证,最佳方案的表面温差相较于原方案降低了8.2 ℃。Malygin等[6]建立了液压机不同类型加热板优化设计的数学模型,给出了感应加热板和电阻加热板模型的求解结果,并与工业实验数据进行比较,平均偏差在1.5%内。Wang等[7]利用Comsol对热板的感应加热过程进行了数值模拟,并采用主成分分析和正交试验相结合的方法对热板的形状参数进行分析,得到了热板目标表面的最佳温度分布。目前,国内对电加热板的温度控制方面的研究居多,针对电热棒的功率及尺寸排布的优化已很成熟[8-9],而对导热油加热板的结构尺寸的优化还很少见。

文中以某公司生产的加热板为研究对象,通过Fluent对实际热压定型过程中的加热板进行了温度场模拟,并以加热板工作表面的温度极差及温度标准差最小为优化目标,设计正交试验优化加热板的油路结构、油路平面高度、加热板厚度及油路截面直径等参数,以改善加热板工作表面的温度均匀性,提升产品质量。

1 加热板的温度场模拟

1.1 加热板物理模型的建立

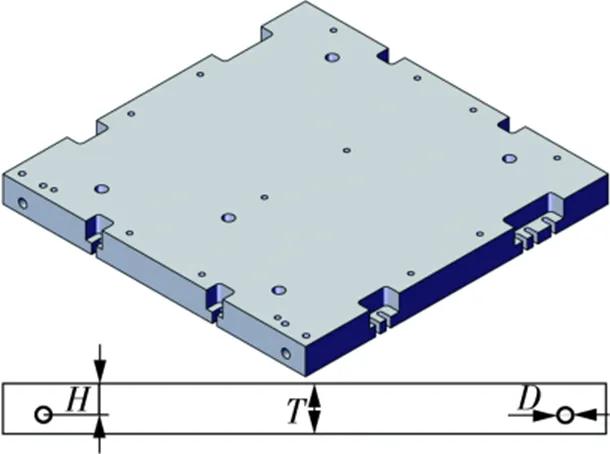

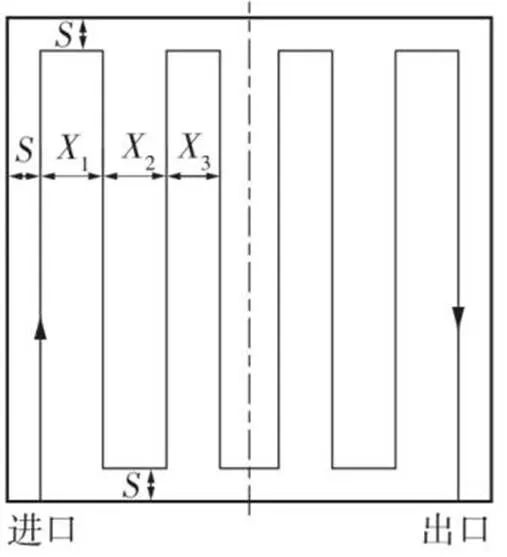

如图1及图2所示,加热板的三维(3D)尺寸(长×宽×高)为950 mm×950 mm×80 mm、厚度=80 mm,油路平面高度=50 mm,加热板上表面使用石棉板进行隔热。加热板边缘设置有安装槽,便于与模具锁合。侧面油路进出口设有与管路法兰相连接的螺纹孔,机械臂通过加热板中部的吸气孔抽真空。油路结构为单进单出型,进出口之间的油路对称布置,各导热通道之间的尺寸为1=122.5 mm,2=125.0 mm,3=105.0 mm,距边缘距离=65.0 mm,油路截面直径为25.0 mm。

图1 加热板的三维模型及尺寸

图2 加热板的油路结构

1.2 数学模型

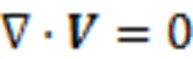

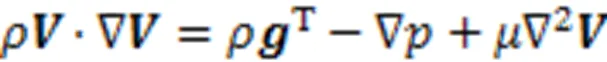

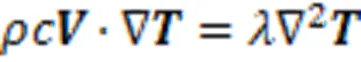

在持续工作过程中,导热油在加热板内的换热过程可视为三维无内热源常物性流体的稳态传热,在直角坐标系下的控制方程[10-11]为

质量守恒方程

动量守恒方程

能量守恒方程

式中:为流体速度矢量,为重力加速度矢量,为流体温度矢量,均为三维矢量;为流体压力;为流体动力黏度;为固体材料导热系数;为流体比热容;为流体密度。

1.3 传热模型的简化

对加热板传热过程进行以下基本假设:

(1)导热油流动过程中的雷诺数较大,可视为完全发展的湍流流动;

(2)工作过程中导热油进、出口温差较小,视为不可压缩常物性流体;

(3)忽略材料热物性参数及边界条件随温度的变化;

(4)加热板温度较低,忽略传热过程中的辐射影响及导热油的黏性耗散生热;

(5)周围环境温度恒为25 ℃。

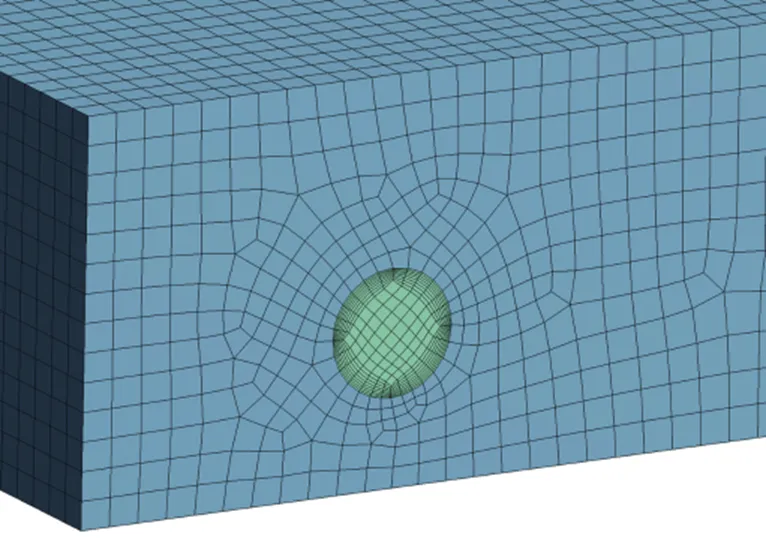

1.4 网格划分

为了便于网格划分,对加热板螺纹孔、安装孔及排气孔、小圆角进行了简化处理。对流体区域采用结构化网格划分,对固体区域采用混合网格划分。在流道拐角处进行局部加密,流固交界面处划分边界层,局部网格划分如图3所示,总网格数量为440万。

图3 加热板局部网格划分

1.5 边界条件设置

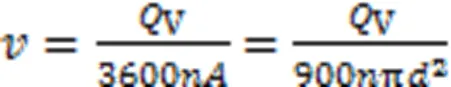

基于上述建立的传热模型,选用烷基苯合成导热油,导热油初始温度为240 ℃。加热板材料为Al 6061,其余热物性参数如表1所示[12]。流体与固体的交界面设置为耦合边界条件。入口边界条件设置为速度入口,油泵体积流量为16.798 m3/h,入口速率由式(4)求得,为4.753 m/s。出口边界条件设为自由出流边界条件。加热板侧面、石棉顶部表面为第3类边界条件,与空气的对流换热系数取为8.45 W/(m2·℃)[3,13];环境温度为25 ℃,为第3类边界条件。加热板下表面为工作表面,对外输出热流。热流密度根据实际工况设为-49 529.09 W/m2。

式中,V为油泵的体积流量,为加热板个数,为加热板进口面积,为加热板导热通道管径。

表1 模拟所用的材料热物性参数

Table 1 Simulated thermophysical parameters of materials

名称材料密度/(kg·m-3)比热容/(J·(kg·K)-1)热导率/(W·(m·K)-1)运动黏度/(10-4 Pa·s) 导热油烷基苯DR 305715.02 7200.141.465 75 加热板Al 60612 675.8996206.20

1.6 加热板温度场的求解

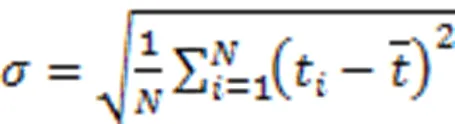

为了更好地评估温度均匀性,除了工作表面的温度极差外,引入加热板工作表面的温度标准差作为第二指标,即

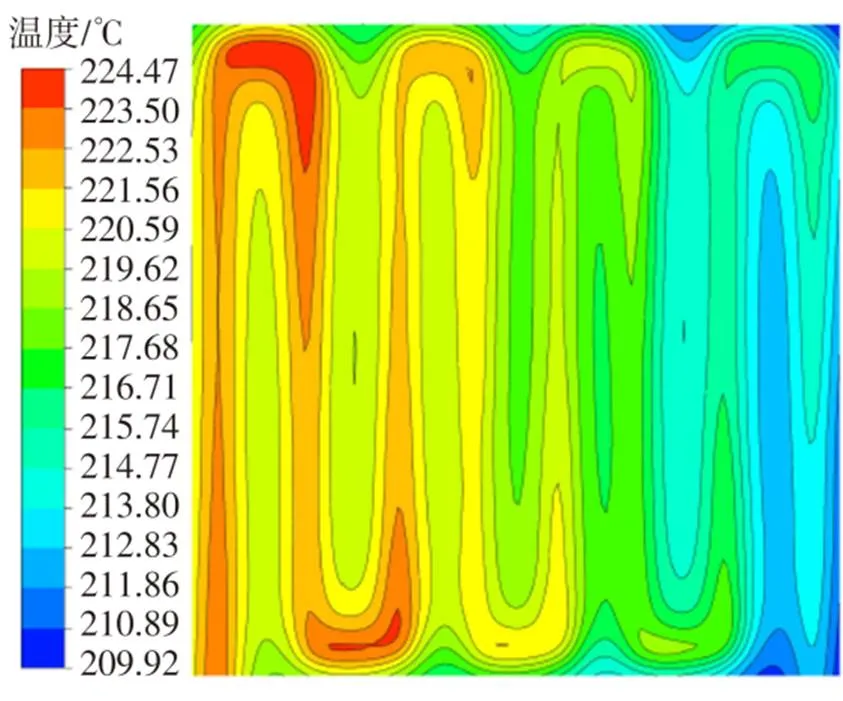

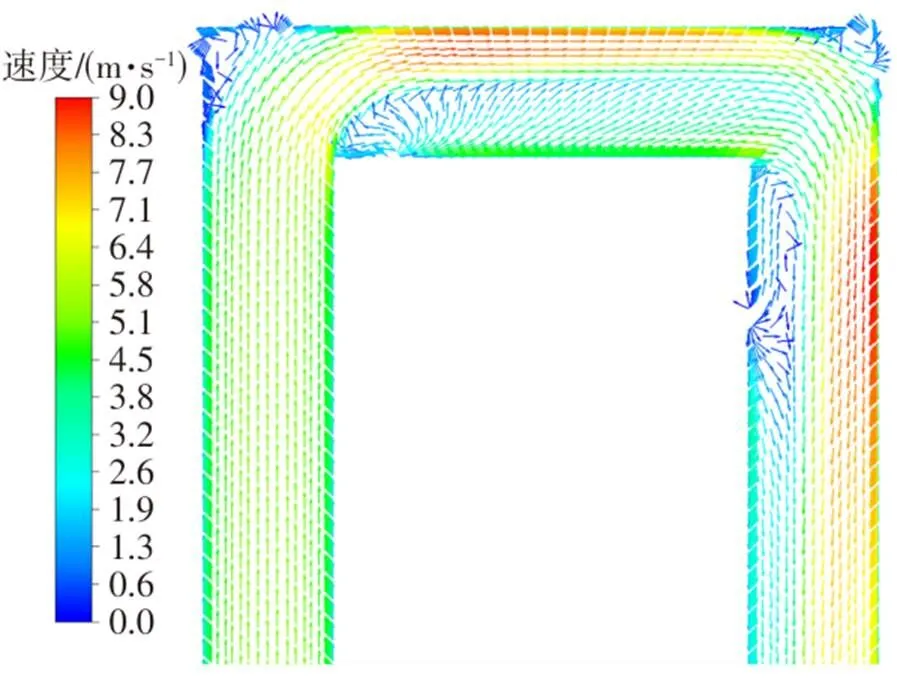

加热板工作表面温度场结果如图4所示,加热板工作表面的温度呈现左高右低的趋势,且温度沿着油路的循行方向总体呈下降趋势,但在油路的拐角处会有局部温升。如图5所示,导热油的流动在进入拐角之前直线段部分为层流,经过拐角处导热油受壁面的黏性作用出现了二次流漩涡,破坏了流动边界层和热边界层的发展,从而加强了导热油的对流换热作用。由于边缘处受壁面自然对流作用的影响较强,加热板边缘的温度梯度高,温度较低。云图结果表明,在实际干燥过程中,工作表面的最高温度为224.47 ℃,最低温度为209.92 ℃,温度极差高达14.55 ℃,温度标准差为3.01 ℃。工作表面温度分布不均匀,需要对加热板进行优化。

图4 加热板工作表面温度分布云图

图5 导热油路弯曲部分流场图

2 加热板结构参数单因素影响分析

2.1 加热板油路结构的优化方案

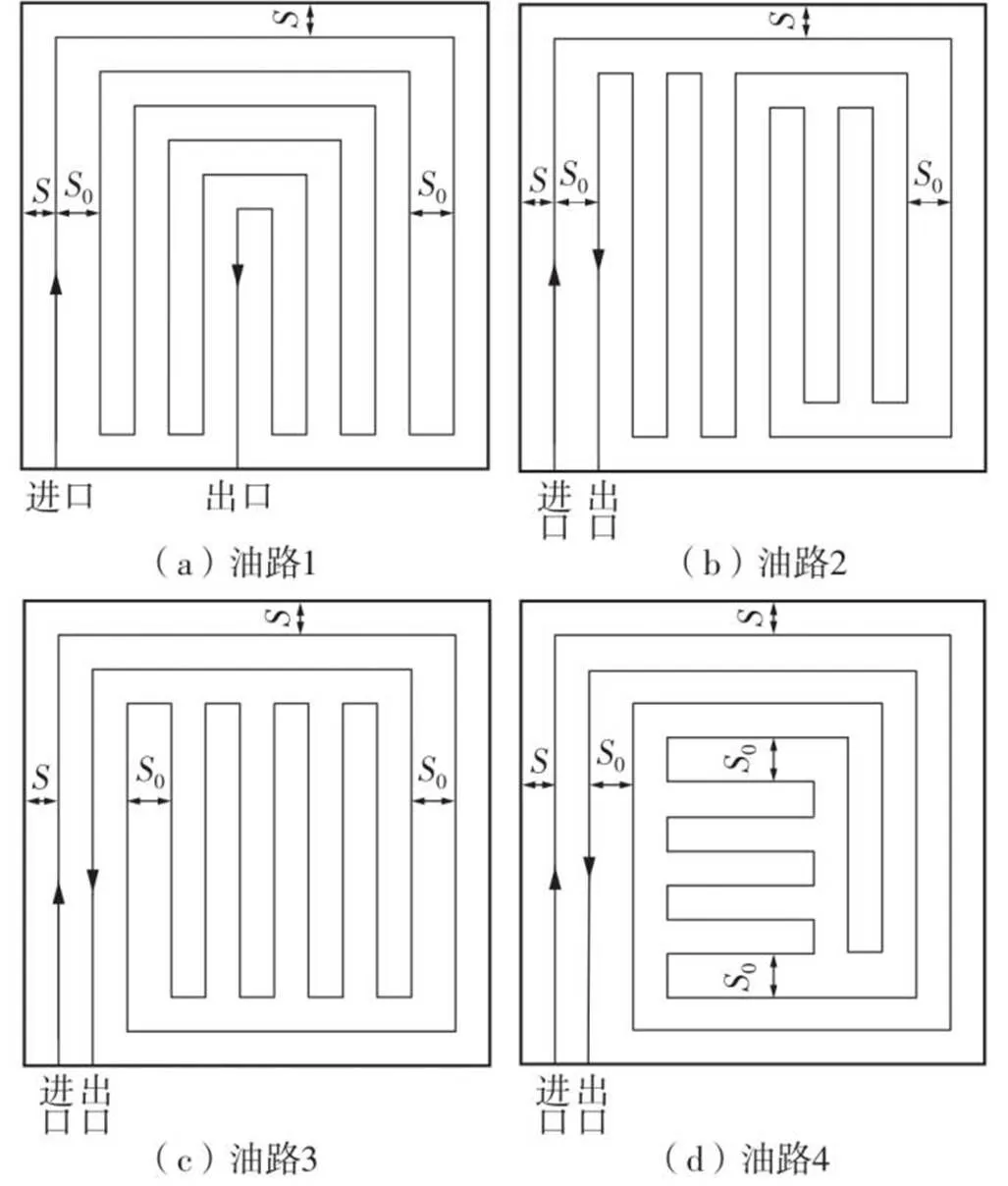

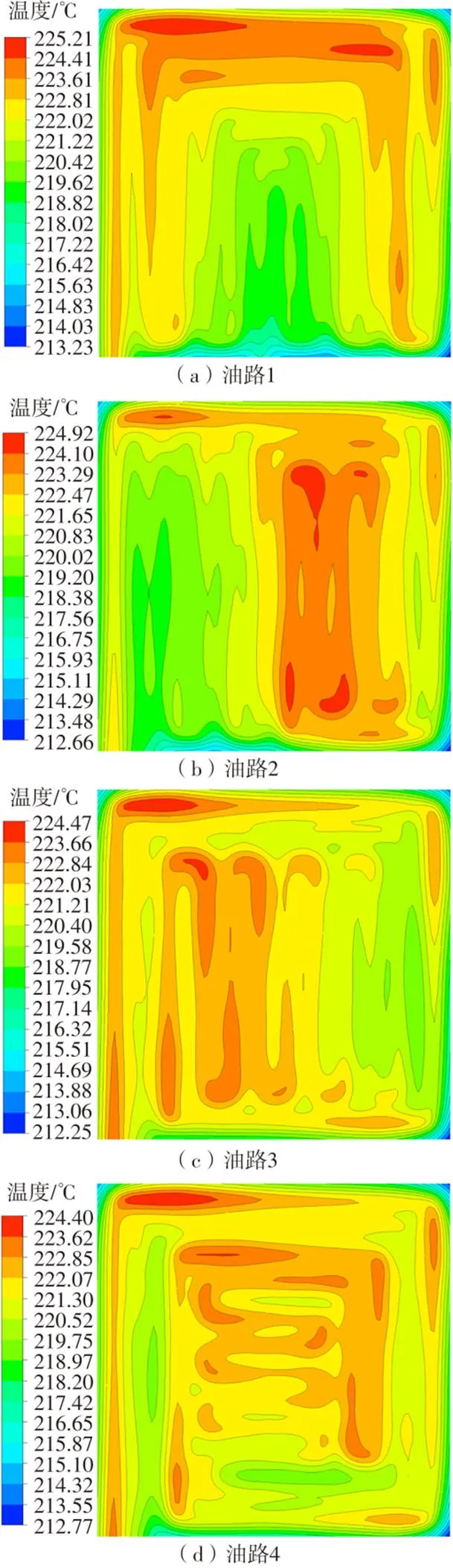

原加热板的拐角较少,导热油在加热板中的换热不够充分,两平行相邻竖直流道之间温差较大,需要缩短回路间距。根据实际的工程需要,文中提出4种油路结构的改进方案,如图6所示,4种油路结构均为迷宫式结构。流道距边缘距离为70 mm,部分流道间距0为90 mm,其余流道间距均为70 mm。各油路结构的温度性能比较及温度云图分别如表2和图7所示。

图6 4种油路结构优化方案

表2 各油路结构的温度性能比较

Table 2 Comparison of temperature performance affected by oil circuit structure

油路结构温度/℃ 极差标准差平均值 原油路14.553.01218.21 油路111.971.71221.59 油路212.261.77221.35 油路312.221.35220.86 油路411.631.20221.34

图7 4种油路结构的温度云图

从表2及图7可以看出,新设计的4种油路结构工作表面的温度极差和温度标准差均低于原加热板,平均温度均高于原加热板。油路4的温度极差与温度标准差均最低,分别为11.63 ℃和1.20 ℃。新油路结构温度极差相差不大,最高与最低仅相差0.63 ℃,但温度标准差下降明显,说明在流量一定的情况下,仅改变油路结构就能使加热板的换热更加充分,温度分布更加均匀。迷宫式油路结构的布置方式使油路中靠近入口的高温导热油与靠近出口的低温导热油相互交错,尽可能地平衡了高温区域对低温区域的影响,使整个板面的温度分布更均匀[13]。

2.2 其他尺寸因素的影响

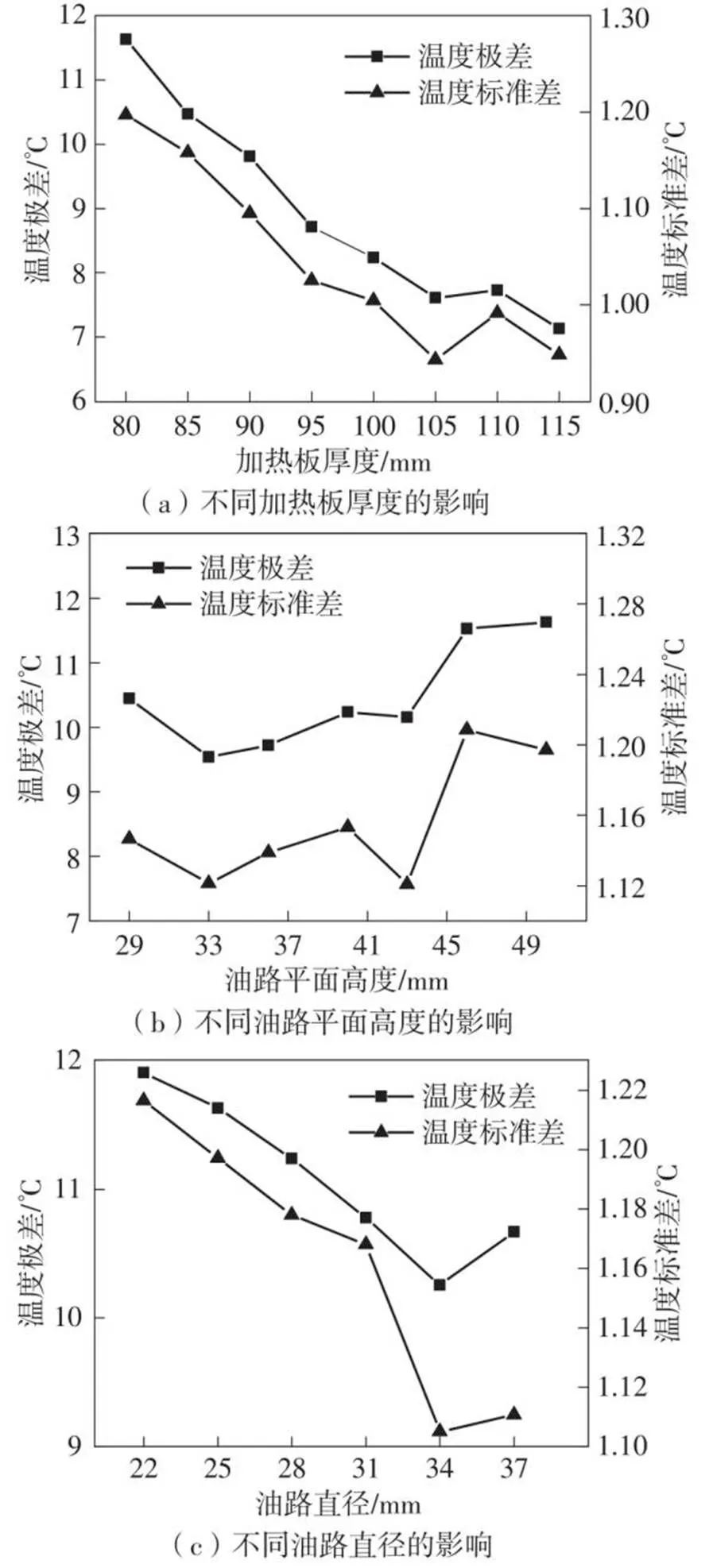

为了探究其他尺寸因素对温度均匀性的影响,选择均匀性最好的油路4作为分析的油路结构[14]。不同因素对温度均匀性的影响如图8所示,可以看出,随着加热板厚度及油路直径的增加,工作表面的温度极差及温度标准差都相应地降低,但加热板厚度增加到超过105 mm后,工作表面的温度均匀性没有得到明显改善,油路直径超过34 mm,工作表面的温度均匀性开始变差,这是受加热板材料的传热能力所限,随着工作表面平均温度的增加,在达到一定温度后,低温区域的升温幅度比高温区域要慢。油路平面在加热板中部附近均匀性好,除了油路平面高度为50 mm的点外,温度极差与温度标准差随着各因素的变化趋势相同,说明两者是从不同角度衡量温度均匀性。因此,油路平面高度应靠近加热板中部,厚度与直径应在一定范围内选较大值,如何选定这些参数的最优组合,需要进一步进行正交试验。

3 加热板结构参数的协同优化

3.1 正交试验设计

正交试验可以揭示参数的影响程度,以较少试验次数确定最佳参数组合[15]。根据单因素试验结果选取合适的水平,以温度极差、温度标准差为考察指标,不考虑交互作用[16],根据标准正交表16(45),安排4因素4水平正交试验,因素水平安排如表3所示,试验方案及结果如表4所示。

表3 加热板参数因素水平表

Table 3 Parameter factor level table of heating plate

水平A油路结构B油路平面高度/mmC加热板厚度/mmD油路截面直径/mmE空白列 1油路12980251 2油路23690282 3油路343100313 4油路450110344

表4 正交试验方案及结果

Table 4 Scheme and results of orthogonal test

序号ABCDE温度标准差/℃温度极差/℃ 1111111.6211.16 2122221.319.38 3133331.178.47 4144441.087.52 5212341.408.69 6221431.4410.22 7234121.438.46 8243211.439.42 9313421.138.17 10324311.047.45 11331241.2410.73 12342131.1910.18 13414231.238.41 14423141.007.91 15432411.158.72 16441321.1710.78

3.2 极差分析与方差分析

分别对表4中不同参数水平组合条件下工作表面的最高温差和温度标准差数据进行极差与方差分析,结果如表5及表6所示,其中k为因素的各水平均值。

表5 极差分析结果

Table 5 Results of range analysis

性能指标水平ABCD 温度极差k19.1329.10710.7229.428 k29.1988.7409.2409.483 k39.1339.0978.4968.847 k48.9549.4737.9608.659 极差0.2440.7332.7620.825 极差排序4312 优组合A4B2C4D4 温度标准差k11.2971.3481.3691.310 k21.4261.1981.2621.304 k31.1501.2481.1841.196 k41.1371.2161.1941.201 极差0.2890.1500.1850.114 极差排序1324 优组合A4B2C3D3

表6 方差分析结果1)

Table 6 Results of variance analysis

性能指标来源自由度f离均差平方和均方F值P值显著性 温度极差A30.1310.0440.150.922不显著 B31.0750.3581.250.431不显著 C317.2575.75219.990.017极显著 D32.0550.6852.380.247不显著 残差误差30.8630.288 合计1521.381 温度标准差A30.2230.0746.750.076显著 B30.0540.0181.620.351不显著 C30.0870.0292.630.224不显著 D30.0470.0161.430.388不显著 残差误差30.0330.011 合计150.444

1)=3,01(3,3)=5.36,0.05(3,3)=9.28。

极差分析结果表明:各因素对工作表面温度极差的影响顺序为C>D>B>A,优组合为A4B2C4D4;各因素对温度标准差的影响顺序为A>C>B>D,优组合为A4B2C3D3,正交试验的16组数据中温度极差的最小值为7.45 ℃,温度标准差的最小值为1.00 ℃。两种性能指标的优组合的模拟值在正交试验表中均无出现,需要进行补充试验。

方差分析结果表明:在置信度为95%的情况下,因素C对温度极差的影响显著;在置信度为90%的情况下,因素A对温度极差的影响显著。根据值大小,得出各因素对温度极差的显著性排序为C>D>B>A,各因素对温度标准差的显著性排序为A>C>B>D。温度极差的空白列均方值略大于因素A,为次小值,而温度标准差的空白列均方值为最小值,可认为试验中各因素之间的交互作用不显著[15]。

3.3 补充实验

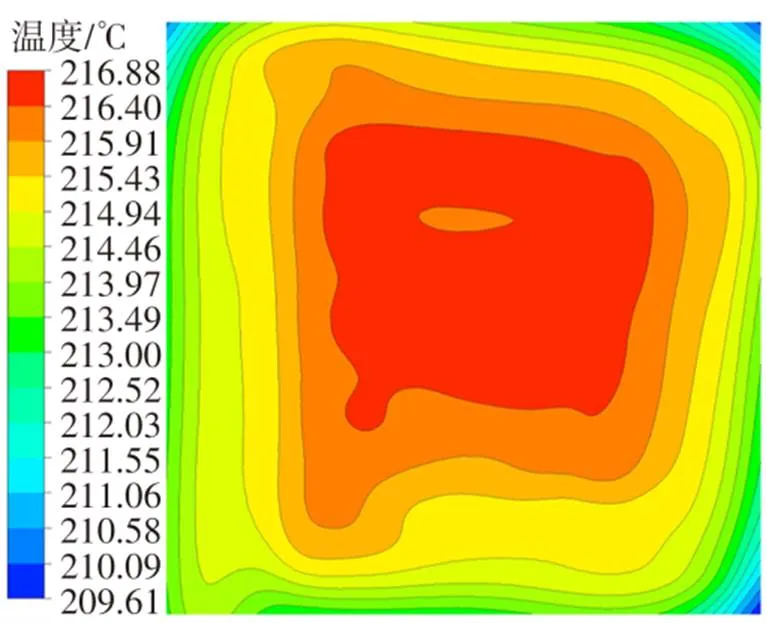

对两种性能指标的参数优组合A4B2C4D4与A4B2C3D3进行补充实验,得到温度极差的模拟值分别为7.27 ℃和7.39 ℃,温度标准差的模拟值为1.09 ℃和1.06 ℃,由于因素C和D对温度标准差的影响不显著,故最优组合可取A4B2C4D4,温度标准差模拟值仅高了0.03 ℃。与优化前的加热板相比,最优结构的温度极差降低了50.0%,温度标准差降低了63.8%。最优结构的工作面温度云图如图9所示,可以看出,最优结构的高温部分均匀分布于加热板中部,达到较优水平,模具应在此部分排布较密,在边缘部分排布较疏。

图9 最优结构的工作面温度云图

4 结论

文中通过Fluent对加热板温度场进行了仿真,采用正交试验设计法对影响加热板的参数组合进行了极差与方差分析,并根据分析结果进一步选出最优的参数组合,得出以下结论:

(1)影响加热板表面温度均匀性最显著的因素是加热板厚度,其次是油路结构,因此在对加热板尺寸进行结构设计时,应保证加热板的厚度足够,高温区域与低温区域尽可能交错;

(2)优化后加热板表面的温度极差为7.27 ℃,温度标准差为1.09 ℃,较优化前温度极差降低了50.0%,温度标准差降低了63.8%,加热板工作表面的均匀性得到显著提高;

(3)可以根据加热板工作表面的温度场的仿真结果,合理排布模具中不同制品型腔的位置分布,高温区域制品排列应较密,低温区域制品排列应较疏。

[1] 黄俊彦.纸浆模塑生产实用技术[M].2版.北京:文化发展出版社,2008:22-34.

[2] 滑广军,廖泽顺,谢勇,等.基于Ansys的纸浆模塑模具加热板温度场分析及优化[J].包装工程,2016,37(1):78-82.

HUA Guang-jun,LIAO Ze-shun,XIE Yong,et al.Analysis and optimization of temperature field in pulp molding mold heating plate based on Ansys[J].Packaging Engineering,2016,37(1):78-82.

[3] 杨彬,孙宝寿,张雅灵,等.基于ANSYS Workbench热板电加热与油加热模拟及对比分析[J].宁波大学学报(理工版),2017,30(5):13-18.

YANG Bin,SUN Baoshou,ZHANG Yaling,et al.Comparative analysis:simulation of electrical heating and oil heating of hot plate using ANSYS workbench [J].Journal of Ningbo University (Natural Science & Engineering Edition),2017,30(5):13-18.

[4] 徐京豫,孙宝寿.油压机热板温度场均匀性研究[J].机械设计与研究,2019,35(1):200-204.

XU Jingyu,SUN Baoshou.Analysis of surface temperature uniformity of heat conducting oil heating plate [J].Machine Design and Research,2019,35(1):200-204.

[5] 刘鸣宇,李军霞,张弘玉,等.基于正交试验的胶带硫化机热板温度场研究[J].煤炭工程,2021,53(11):152-157.

LIU Ming-yu,LI Jun-xia,ZHANG Hong-yu,et al.Study on heating plate temperature field of conveyor belt vulcanizer based on orthogonal [J].Coal Engineering,2021,53(11):152-157.

[6] MALYGIN E,KRASNYANSKIY M,MOKROZUB V,et al.Design optimization of heating plates for hydraulic presses [J].MATEC Web of Conferences,2017,129:01008/1-5.

[7] WANG J,CHEN X,YU L,et al.A novel method improving the temperature uniformity of hot-plate under induction heating [J].Proceedings of the Institution of Mechanical Engineers Part C:Journal of Mechanical Engineering Science,2021,235(1):190-201.

[8] 张晨曦,王晋强,丁永生.基于Kriging模型的热板表面温度均匀性控制[J].电子工艺技术,2019,40(4):227-229,240.

ZHANG Chenxi,WANG Jinqiang,DING Yongsheng.Temperature uniformity control of hot plate surface based on Kriging model [J].Electronics Process Technology,2019,40(4):227-229,240.

[9] 陈惠贤,冯国庆,王保增,等.基于温度场的层压机电加热板优化设计[J].新技术新工艺,2013(9):63-65.

CHEN Huixian,FENG Guoqing,WANG Baozeng,et al.Optimal design of electric heating plate of laminating machine based on temperature field [J].New Technology & New Process,2013(9):63-65.

[10] 杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006:205-206.

[11] 殷术贵,郭伟科,黄栋,等.流延薄膜传热特性及冷却水量设计的仿真研究[J].华南理工大学学报(自然科学版),2021,49(12):23-34.

YIN Shugui,GUO Weike,HUANG Dong,et al.Simulation study on heat transfer characteristics and cooling water design for the casting film [J].Journal of South China University of Technology(Natural Science Edition),2021,49(12):23-34.

[12] MILLS K C.Recommended values of thermophysical properties for selected commercial alloys[M].Sawston:Woodhead Publishing,2002:64-67.

[13] 王野平,李翠娟,周韩.基于FLUENT的热压板通道布置设计优化[J].机械设计,2012,29(3):50-52.

WANG Ye-ping,LI Cui-juan,ZHOU Han.Optimization of hot platen channel layout design based on FLUENT [J].Journal of Machine Design,2012,29(3):50-52.

[14] 何伟,黄春跃,梁颖.基于正交设计的LTCC基板微流道散热性能研究[J].机械强度,2019,41(5):1223-1227.

HE Wei,HUANG Chunyue,LIANG Ying.Research on heat dissipation of LTCC substrate microchannel based on orthogonal design [J].Journal of Mechanical Strength,2019,41(5):1223-1227.

[15] 任露泉.试验优化设计与分析[M].2版.北京:高等教育出版社,2003:10-25.

[16] 谢方伟,徐纯洁,万快弟,等.CDC减振器用先导阀参数协同优化设计[J].华南理工大学学报(自然科学版),2021,49(2):131-139.

XIE Fangwei,XU Chunjie,WAN Kuaidi,et al.Cooperative optimization design of pilot valve parameters for CDC shock absorber [J].Journal of South China University of Technology (Natural Science Edition),2021,49(2):131-139.

Analysis of Temperature Uniformity of Pulp Molding Hot Pressing Heating Plate Based on Fluent Simulation

112

(1. School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,Guangdong,China;2. Shaoguan Hongqian Intelligent Equipment Technology Co.,Ltd.,Shaoguan 512029,Guangdong,China)

In-mold hot-pressing is a common drying method in the production of pulp moulded tableware. The wet paper mold embryo obtained after moulding is heated under the condition of extrusion and vacuum. Heating plate is the heat source of hot-pressing machine, and the temperature uniformity of its working surface affects the drying quality of products. Aiming at the temperature non-uniformity of the heating plate in the process of pulp molding hot pressing, this paper proposed an optimization method which combined simulation and orthogonal experiment. Firstly, the working process of heating plate was analyzed and the heat transfer model of heating plate was established. Then, based on Fluent, the temperature field was simulated numerically. According to the results of temperature field distribution, the high-temperature area and low-temperature area in the oil circuit structure were staggered as far as possible, and four new labyrinth oil circuit structures were designed. Finally, an orthogonal test with 4 factors and 4 levels was designed based on the structure of oil circuit, the plane height of oil circuit, the thickness of heating plate and the section diameter of oil circuit, and the range analysis and variance analysis were carried out. The results show that during the actual drying process, the maximum temperature and minimum temperature of the working surface are 224.47 ℃ and 209.92 ℃, respectively, and the temperature range is as high as 14.55 ℃ and the temperature standard deviation is 3.01 ℃. The thickness of heating plate and the diameter of oil passage have a significant influence on the temperature difference, and the structure of oil passage has a significant influence on the temperature standard deviation. Based on the above analysis, the structure of heating plate was improved. Compared with the original design, the temperature range of the working surface of heating plate has been reduced to 7.27 ℃ and the temperature standard deviation has been reduced to 1.09 ℃, which ensures the uniformity of temperature of heating plate and improves the quality of pulp molded products.

molded pulp;heating plate;temperature distribution;orthogonal test

Supported by the Science and Technology Planning Project of Guangdong Province (2021440002002290)

10.12141/j.issn.1000-565X.220363

2022⁃06⁃10

广东省科技计划项目(2021440002002290)

吴上生(1963-),男,博士,教授,主要从事精密机械设计理论、自动化生产线设计、机电一体化技术及其应用研究。E-mail:shshwu@scut.edu.cn

TH122;TK124

1000-565X(2023)05-0122-08