某回流燃烧室火焰筒冷却性能分析

2023-06-28李伟平杨龙金

李伟平,杨龙金

湖南大学 机械与运载工程学院,长沙 410082

航空发动机被誉为是飞机的“心脏”,是一种高度复杂和精密的热力机械,为飞机的飞行提供动力[1]。回流燃烧室是发动机内燃油和空气混合燃烧的场所,喷油点火装置设置在其内部,因此燃烧室的工作环境十分恶劣。为了提高航空发动机的推重比和热效率,涡轮进口温度平均每年提高15 K。燃烧室内部火焰筒温度不断升高,可能会超过其材料的耐热极限,从而发生失效[2]。气膜冷却技术是用于降低燃烧室火焰筒温度的主要技术之一,其原理是将冷却气流与膜孔相结合,以确保较低的冷却剂射流高度与更大面积的气膜覆盖。在过去的几十年里,研究人员对于冷却孔的研究和探索从未停止,探讨了各种孔型的冷却效果。冷却技术的发展不仅保证了燃气涡轮发动机在高燃气温度下工作,同时还为燃烧室提供了安全的使用寿命[3-4]。本文针对某回流燃烧室的冷却性能进行了研究,通过改变火焰筒舌片的冷却结构来改善降温效果,得到的结果对于解决实际工程问题具有一定的参考意义。

回流燃烧室可使气流经过2 次180°回转后再流向涡轮,是一种具有结构紧凑,节省空间特点的燃烧装置[5]。喷油点火装置设在燃烧室内部,当航空发动机工作时,其温度梯度较小;但是在发动机停止工作后,火焰筒会迅速膨胀或收缩,其温度梯度瞬间变大,并在火焰筒内产生局部高温和较大的热应力,可能会超过材料的屈服极限或者造成裂纹失效[6]。通常采取开冷却孔,使用气膜冷却方式进行降温,冷气流通过火焰筒结构前端倾斜的气膜冷却孔分支流入燃烧室,为其壁面提供气膜冷却层[7-9]。与气膜冷却孔不同,冲击冷却孔通常垂直布置在火焰筒上,冷气流在冲击舌片后流入燃烧室进行冷却[10-11]。发散孔的孔径小,可直接排布在火焰筒壁面,增大冷气流和壁面内部的对流换热[12]。

外扩孔是一类冷却效果较好的气膜孔,可降低冷气流在出口处的喷射高度,利于冷却气膜的形成[13],近几年,人们提出了多种外扩孔类型,如锥形孔[14]、扇形孔[15]和收敛孔[16]。 Azzi[17]、Yao[18]、Dai[19]等提出收敛型外扩孔可在出口处形成与常规孔旋向相反的旋涡对,从而抑制高温气流对壁面造成的影响,获得更好的冷却效果。

刘存良等[20]对孔倾角为30°和60°的发散孔冷却能力进行了研究,结论是孔倾角增大会导致冷却效率下降。林宇震等[21]研究了孔倾角为15°、30°和45°时发散孔的冷却性能,发现较小的孔倾角更利于冷却。

以上研究只讨论了孔型或孔倾角对冷却效果的影响,本文综合考虑以上2 类因素,在分析燃烧室失效原因的基础上研究了不同孔倾角下3 种气膜孔型对燃烧室冷却效果的影响,并分析了造成降温效果差异的原因。

1 原回流燃烧室结构

本文研究的某回流燃烧室内部结构如图1 所示,沿轴向分为头部、主燃区、补燃区和掺混区。

图1 回流燃烧室内部结构示意图Fig. 1 Schematic diagram of inner structure of reverse-flow combustor

高压气流从入口(箭头A1)流入,一股气流经燃烧室头部双级旋流器作用后,以高速旋流的状态与主燃孔中流出的冷气流交汇,在主燃区形成旋涡。在主燃区未燃烧完全的燃油,将在补燃区再次燃烧。二股气流(箭头A2)通过冷却孔进入燃烧室内部对火焰筒壁面及舌片降温,燃烧完全的燃气经掺混区调节后以高温高压的状态从出口流出(箭头A3)。

2 数值模型计算

2. 1 模型处理

本文研究的环形回流燃烧室由18 个头部构成,取1 个头部模型进行仿真研究。本文着重研究燃烧室火焰筒舌片长期经受高温燃气的影响,从而导致的裂纹失效问题,因此不考虑大弯管区域的冷却孔情况。

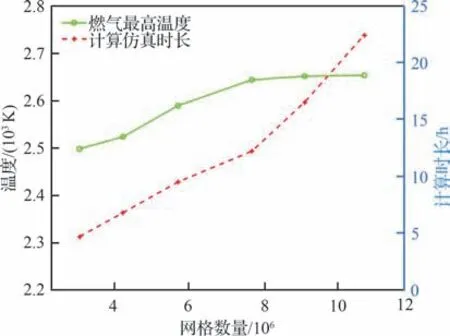

图2 为模型建立及网格划分,图2(a)为简化后的单头部燃烧室模型,对应的流体域如图2(b)所示。按照式(1)得到流固交界面第1 层膨胀网格的厚度y*,根据y*共划分3 层边界膨胀层网格,以更好地模拟流体贴近壁面时黏性流动的壁面无滑移状态。在Fluent-Meshing 模块中进行网格划分,为研究网格数量对计算结果的影响,对计算的结构模型进行了网格无关性验证。调整网格增长率共划分了6 组网格,网格数量分别为372 万、483 万、623 万、811 万、945 万和1 097 万,图3 为对应网格数下得到的燃气最高温度和仿真计算时间结果。分析图3 发现,当网格数目为811 万时,既能确保数值计算的可靠性,又能提升计算效率。

图2 模型建立及网格划分Fig. 2 Model building and meshing

图3 网格无关性验证Fig. 3 Grid independence validation

式中:y*表示与壁面间的无量纲距离;ρ为流体的密度;Cμ为黏性流体的比热容;kp为近壁区域网格单元质心区域的湍流动能;yp为近壁区域网格单元质心到壁面的距离;μ为流体的动力黏度。

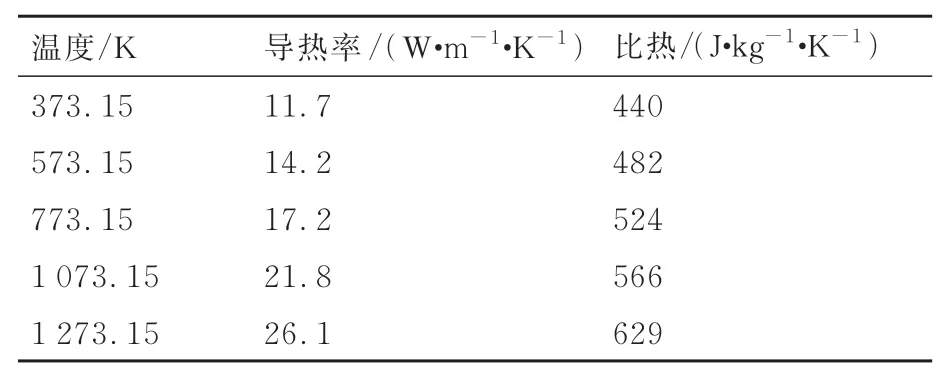

燃烧室网格数量为153 万,流体域为658 万,如图2(c)所示。燃烧室和流体域的网格类型是六面体网格,与膨胀层之间通过多面体网格进行过渡。选用GH3044 作为燃烧室材料,其特性参数如表1 所示,当承受温度在1 173 K 以下时,其能够保持较好的耐热性和热强性,本文目的是通过改变冷却孔结构使燃烧室火焰筒最高温度Twmax降低到1 173 K 以下。

表1 GH3044 材料性能参数Table 1 Performance parameters of GH3044

2. 2 控制方程与物理模型

气流在回流燃烧室内的流速略高于马赫数0.3,但在进出口处的压差变化小,为了简便计算,将其视为不可压缩湍流,控制方程如式(2)和式(3)所示:

式中:考虑流体黏性而不考虑重力时,u、v为流体在t时刻,位于点(x,y)时的速度分量;V为速度矢量;P为压力;fx、fy为点(x,y)处单位体积流体所受到的外力分量;τxx、τyy、τxy为点(x,y)处的剪切应力分量。

式中:cp为材料比热;T0为总温;K为导热系数;Sh为燃烧产生的热源。

式中:Wv为黏性功;Ek为动能;Qv为体热源。

选用标准的k-ε双方程湍流模型[22],湍动能k和耗散率ε的运输方程如式(5)和(6)所示:

式中:k是湍流脉动动能;ε是湍流脉动动量耗散率;μt为湍流黏度;Gk为由于平均速度梯度产生的湍流动能;C1ε、C2ε为常数;σk、σε分别为k和ε的湍流普朗特数。

采用离散坐标辐射模型模拟高温辐射换热过程,热辐射的传递遵循式(7)。在DO 模型中,吸收系数、折射率以及混合物的散射系数等辐射特性参数均是根据体积积分进行计算取值。为简便计算,定义不透明的内部壁面辐射率为常数1,并假设散射为各向同性,选择各向同性散射相函数。

式中:r为位置向量;s为方向向量;s′为散射矢量;s为路径长度;a为吸收系数;nr为折射率;σs为散射系数;σ为斯蒂芬-玻尔兹曼常数;T为温度;I为辐射强度;Φ为相函数;Ω′为立体角。

使用非预混燃烧模型并建立了概率密度函数,添加RP-3(C12H23)[23]作为燃料,设置燃油可燃性极限的油气比为0.072。选择欧拉/拉格朗日喷雾液滴-气相流耦合方法,将空气视为连续相,燃料的注入采用离散相模型描述。启用沸腾和蒸发模型,式(8)为液滴到达沸点时的蒸发速率方程。破碎模型选用泰勒破碎模型[24],液滴通过式(9)进行破碎分解。喷嘴类型选择气动喷嘴,通过式(10)计算喷出液滴传热,根据式(11)描述液滴在燃烧室内的运动轨迹。

式中:dp为液滴的直径;k∞为气体的热导率;ρp为液滴的密度;cp,∞为气体的比热;Red为基于颗粒直径和相对速度的雷诺数;Tp和T∞分别为液滴温度与连续相的局部温度;hfg为潜热。

式中:y为液滴在分解过程中的变形;ρg和ρl分别表示离散相与连续相的密度;ur为液滴的相对速度;r为无干扰液滴的半径;σt为表面张力;μl为黏度;CF、Ck、Cd、Cb均为无量纲常量。

式中:mp为液滴的质量;cpd为液滴的比热;h为对流传热系数;AP为液滴的表面积;εp为液滴发射率;θR为辐射温度。

式中:up为质点速度;g为重力加速度;ρ为流体密度;u为流体相速度;FD为液滴受到的阻力。

式中:CD为阻力系数;Re是相对雷诺数。

2. 3 边界条件设置

本模型选用流量入口和压力出口。单头部燃烧室进口的气流流量为200 g/s,温度为673.15 K;喷嘴喷射量为5.2 g/s;设置流体和燃烧室的接触面为耦合面,通过式(13)进行共轭传热。

式中:Tf和Ts分别表示流体和固体接触部分的温度;ks和kf则分别为固体域和流体域的导热系数;n表示接触面的法线局部坐标。

在流固耦合仿真中关于时间平均速度U*和温度T*的相关计算公式为

式中:y*为无量纲距离;κ=0.418 7 为冯卡门常数;E=9.793 为经验常数;U*为无量纲速度。

式中:τw为剪切应力。

式中:Tw为壁面时间平均温度;为近壁胞体中心处的时间平均温度;̇为壁面处的热通量;Pr为分子普朗特数;Prt为湍流普朗特数;为y*对应直线定律和对数定律的相交值;Up为近壁胞体中心处的速度;Uc为处的时间平均速度。

k在壁面处的边界条件为

式中:n为壁面处法线的局部坐标。

与壁面相邻胞体所产生的动能Gk和耗散率εp按照式(18)和式(19)计算:

式中:U为近壁区域流体的平均速度。

根据式(20)计算冷气流对壁面的冷却效率η[25]:

式中:Tho为壁面处主流燃气温度;Twa表示壁面温度;Tco为壁面冷气流温度。

本文的仿真在ANSYS-Fluent 中进行,使用压力耦合方程组的半隐式法(SIMPLE)进行求解计算。当除连续性方程曲线之外的其他残差曲线值达到10-3以下时,如果进出口流量的质量差小于进口流量的0.5%,则认为计算结果收敛。

3 原结构仿真结果分析

3. 1 模型可靠性验证

图4 为火焰筒壁面温度、温度梯度及实际失效图。仿真结果显示,火焰筒内外衬壁面的不同区域均出现了不同程度的高温区。图4 左侧部分表明了最高壁面温度Twmax出现在外衬的第1 块舌片中部,达到1 379.63 K,内衬最高温度也出现在第1 块舌片中部,值为1 337.21 K。图4 右侧部分表明最高温度梯度Tgmax出现在外衬第1 块舌片中部,其位置和最高温度位置相同,值为121.30 K/mm。因此,可认为燃烧室的失效是Twmax和Tgmax共同导致的。实际故障件的失效位置出现在内、外衬的第1 块舌片中部,如图4 中的框图所示,实际的失效位置情况与仿真结果中的舌片高温位置基本一致,确认了本文建立的回流燃烧室仿真模型在可靠性上满足要求。

图4 火焰筒壁面温度、温度梯度及实际失效图Fig. 4 Temperature and temperature gradient of wall on combustion liner and actual failure pictures

3. 2 失效原因分析

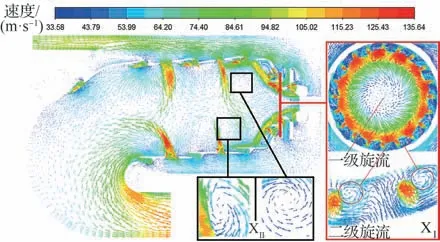

图5 为回流燃烧室内部的速度矢量分布情况。经双旋流器处理后形成标识XI内所示的一级旋流和二级旋流,当旋流行进到主燃孔附近时,在孔出口附近形成了有助于燃烧稳定进行的涡流,如标识XII内所示。

图5 燃烧室内部的速度矢量分布Fig. 5 Distribution of velocity vector in combustor

图6 为与图5 同一截面的温度云图。经旋流器进入燃烧室的气流在图5 标识XII内所示的涡流区域发生回流,以保证主燃区是燃油燃烧的主要场所。通过冷却孔进入燃烧室的气流会在火焰筒的内壁形成冷却气膜,以降低高温燃气对火焰筒舌片内壁的影响,其冷却效果如图6 的框图所示。

图6 过旋流器中心截面的燃气温度云图Fig. 6 Gas temperature contour through central section of swirler

图7 是不同截面上的速度矢量图,图7(k)是模型上各截面的划分示意图。如图7(a)~图7(b)所示,在过旋流器中心截面的火焰筒外衬、内衬第1 段冷却孔区域,回流燃烧室的特殊结构导致冷气流在通过外衬冷却孔进入燃烧室时,支流箭头与主流箭头形成的夹角大,不利于冷气流进入燃烧室进行冷却。而在内衬形成的夹角较小,利于冷却的进行。夹角大小的差异造成了外衬内壁面的冷却效果不如内衬内壁面,即图4中外衬舌片温度高于内衬舌片的结果。在距冷却孔出口较近的内壁上可观察到冷却气膜可较好地覆盖进行降温,但由于火焰筒壁面后端的舌片处于主燃区内,结合图6 中粗黑圆形区域可知高温燃气在文氏管的诱导下,作用在内外第1 块舌片上导致该区域温度较高。同时由于该段内壁轴向长度较长,冷却气膜无法维持到火焰筒后续内表面,导致在距冷却孔出口较远的舌片区域,即图4 中内外衬的第1 块舌片中部出现了高温现象。冷却效果在舌片部位的下降和高温燃气的影响导致舌片内壁区域的温差较大,产生的温度梯度Tg较高。高温和高温梯度易导致舌片出现裂纹,造成材料的失效。

图7 火焰筒不同截面的温度分布Fig.7 Temperature distribution of different sections of flame tube

图7(c)~图7(d)为火焰筒外衬过主燃孔和掺混孔的截面区域,通过气膜冷却孔流入的冷气流由于受到主燃孔和掺混孔的影响,冷却气膜被冲散,导致主燃孔和掺混孔后端舌片上出现高温。火焰筒内衬对应的情况与外衬相似,如图7(e)~图7(f)所示。图 7(g)~图7(h)表明在不经过主燃孔和掺混孔的火焰筒外衬和内衬截面,从冷却孔中流入的气流形成的冷却气膜覆盖范围更长,使相关区域的温度保持在较低的范围。在图7(i)~图7(j)中,由于火焰筒结构形状发生了弯曲,冷却气膜层脱离了其内壁面,引起局部高温,需采用特殊的结构零件进行应对,如大、小弯管。

4 孔结构更改对冷却性能的影响

4. 1 冷却结构的改进

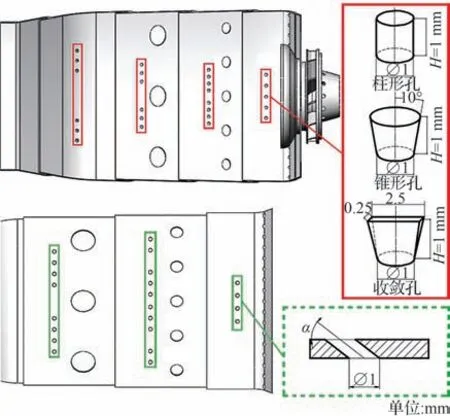

火焰筒壁面的轴向长度过长导致冷却气膜层无法持续覆盖到舌片部位,最终引起该区域的高温。因此,在舌片上游壁面引入气膜冷却孔,以延长冷却气膜的覆盖范围。考虑到冷却孔数的增加会导致参与燃烧的气流量减少,降低燃气的温度,因此,添加的冷却孔数量不宜过多。图8为改良的冷却孔排布方案,针对图4 中的结果在火焰筒的关键位置新增一定数量的气膜孔。实线框内柱形孔的入口和出口均为圆形;锥形孔的外扩角为10°;收敛孔的入口形状为圆形,出口收敛为长2.5 mm、宽0.25 mm 的矩形。调整虚线框内的孔倾角α为30°、45°和60°,结合各孔型共制定了9 组方案。柱形孔对应方案1~方案3,锥形孔对应方案4~方案6,收敛孔对应方案7~方案9。

图8 改进的冷却孔布置方案Fig. 8 Improved cooling holes layout schemes

4. 2 新增气膜冷却孔的影响

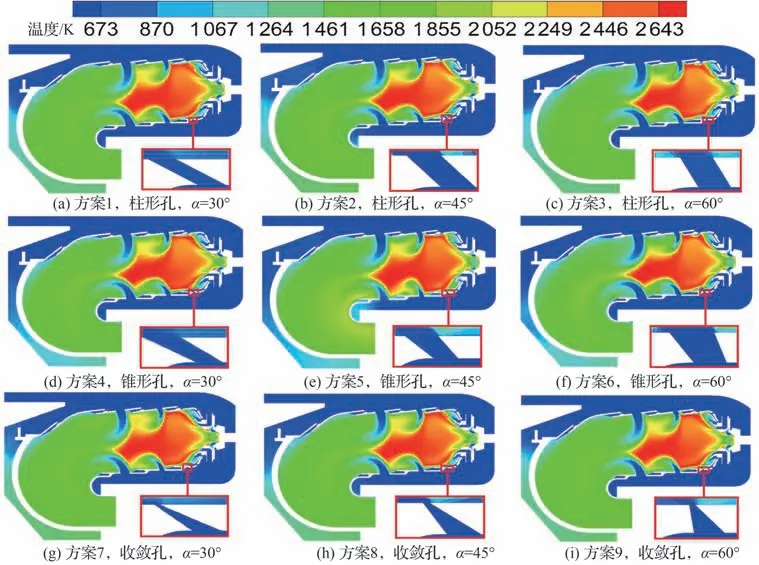

图9 为各仿真方案对应的燃烧室中心截面燃气温度云图,燃气分布与图6 的结果相似,高温区集中在主燃区和补燃区,表明气膜孔对原结构中的燃烧结果影响较小。引入气膜孔之后,由于冷气流的影响,观察到孔出口区域温度较低,图9 中框图区域展示了对应孔型和孔倾角的应用情况。

图9 9 组方案温度分布Fig. 9 Temperature distribution of nine cases

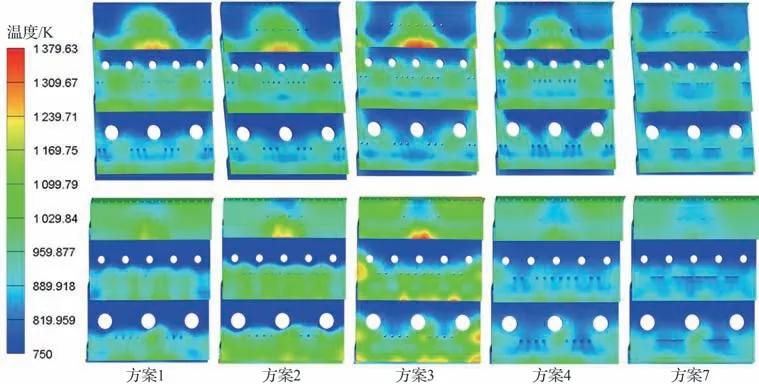

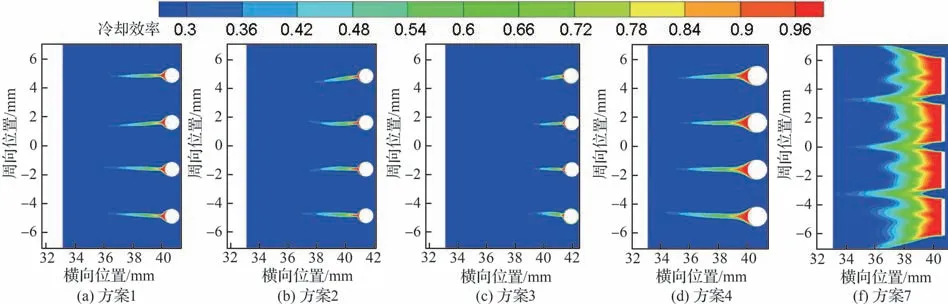

图10 为方案1~方案4 和方案7 的仿真冷却结果,其上侧和下侧分别为回流燃烧室火焰筒外衬、内衬的内壁面在增加了气膜冷却孔后的温度分布情况(由于火焰筒外衬中第4 块壁面的温度较低,在各方案中的结果相差不大,没有在图中展示)。在所有的改动方案里面,方案7 的效果最好,方案3 的冷却效果最差。

图10 火焰筒内、外衬内壁面冷却结果Fig. 10 Cooling results of inner and outer liners of flame tube

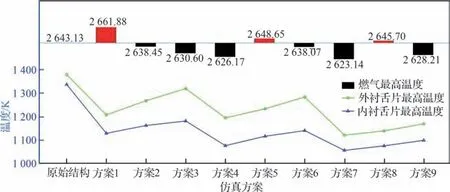

图11 为9 组方案的最高温度。新增气膜冷却孔之后,燃烧室内燃气最高温度均维持在原结构燃气最高温度附近,表明改动方案对燃烧造成的影响较小,各方案结构中的燃气最高温度如图11 中的柱状图所示。分析内外衬舌片的上Twmax可知,添加冷却孔后,各舌片均得到了冷却,且可得到孔倾角越小冷却效果越好,收敛孔的冷却效果最好的结论。各方案的内衬舌片Twmax均低于外衬舌片Twmax,原因同图7(a)和图7(b)中的解释一致,即主流与支流的夹角不同导致了冷却效果的差异。

图11 9 组方案的最高温度Fig. 11 Results of the max temperature in nine cases

由于内、外衬的第1 块舌片均处于主燃区内,气膜孔并不会影响燃烧反应的过程,燃气分布情况在远离气膜孔出口区域的波动也较小,在主燃孔附近产生的回流区靠近舌片区域,使其受到高温燃气的影响仍然较大,不可避免地导致相关舌片中间区域仍旧是最高温度的位置。但比较图10 与图4 中的壁面温度结果可知,改动后各方案中舌片及其上游壁面区域的平均温度均降低,冷却降温效果明显。

图12 为各方案舌片上的最高温度。对比相同线宽不同线型的曲线可知,相同孔型时,随着孔倾角α的增大,壁面的降温效果降低,即α为30°时的冷却效果最好,α为60°时的冷却效果最差。比较相同线型不同线宽的曲线可知,α相同时,收敛孔的降温效果最好,其次是锥形孔,柱形孔的效果最差。主燃区和补燃区燃气温度较高,在该区域内冷却效果的差异较明显,如舌片1、舌片2、舌片5和舌片6。而掺混区的燃气温度较低,冷却效果在此区域内相差较小,如舌片4 和舌片7。方案7 的冷却效果最佳,与原结构相比,舌片5 和舌片1 的Twmax分别下降了281.34 K 和258.74 K;方案3 效果最差,舌片5 和舌片1 的Twmax仅下降了155.94 K和60.15 K。

图12 9 组方案与初始结构的舌片最高温度对比Fig. 12 Comparison of the max temperature on tongue pieces in original structure and nine cases

冷热气流的直接接触使得气膜孔出口附近的温度大幅降低,但同时也导致了这些区域的温度急剧变化,各气膜孔出口附近的Tg远大于原结构的Tgmax,即改动后各方案舌片及其上游壁面的平均Tg增大。但由于Tgmax位置处对应的温度较低,并不会对失效情况造成影响。

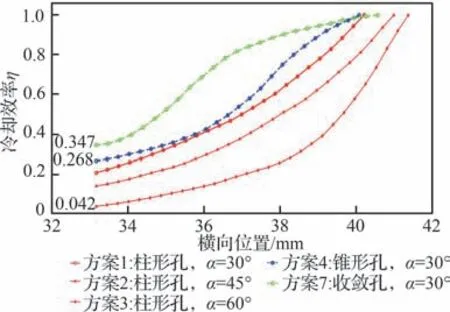

由于各方案在舌片5 及其上游壁面的冷却效果差异较明显且降温效果较好,因此通过.式(20)计算该区域的冷却效率,得到图13 所示的结果,图13(a)~图13(e)分别对应方案1~方案4 和方案7。方案7 的冷却范围最广,其次是方案4,方案1~方案3 的冷却范围随孔倾角的增大而减小。图14 为图13 中的壁面在轴向上的最大冷却效率,方案7 中的冷却效率在收敛孔出口附近缓慢降低且下降速度逐渐加快,随后减缓直至在舌片部位冷却效率为0.347;方案4 的冷却效率在锥形孔出口附近开始下降且下降速度先增大后减小,最后在舌片部位的冷却效率为0.268,低于方案7 的冷却效率;方案1~方案3柱形孔冷却效率的变化规律和锥形孔的相似,但在孔出口附近下降得更快,且孔倾角越大,下降的速度越快,方案3 在舌片部位的冷却效率为0.042,远低于方案7 的冷却效率。

图13 不同方案舌片5 的冷却效率Fig. 13 Cooling effectiveness of Tongue 5 in different cases

图14 轴向最大冷却效率Fig.14 The max cooling effectiveness along axial direction

图15 为9 组仿真方案中过舌片5 上游气膜冷却孔中心截面的温度及流线分布图,流线分布表示气流的流动情况,图中S表示冷却孔下游截面与其出口的距离。分析可知,对于同一种冷却孔,随着其孔倾角的增大,冷气流在其出口的喷射高度越大。射流高度增大会减少流过内壁的冷气流量,最终导致形成的冷却气膜长度较短。对于同一孔倾角来说,收敛孔出口处射流高度最低。锥形孔的射流高度低于柱形孔,因为冷气流在通过锥形孔内部时形成了有利于降低射流高度的旋涡,如框图所示。该涡流保证了锥形孔出口处形成的冷却气膜长度比在柱形孔中形成的长,但比在收敛孔中形成的冷却气膜短。

图15 各冷却孔横向温度和射流分布Fig.15 Temperature and jet flow distribution along axial direction of different cooling holes

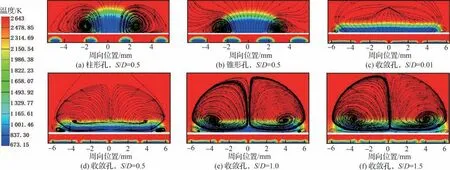

冷气流在α为30°的各类孔出口附近的温度分布及其射流情况如图16 所示,D为冷却孔入口直径,D=1 mm。在图16(a)与图16(b)中,S/D=0.5,通过分析可知,在冷却孔出口附近出现了一个旋向将导致射流高度增高的旋涡对,从而抑制了火焰筒内壁面上的冷却效果。柱形孔出口端的旋涡高度高于锥形孔,引起的射流高度也较高,导致冷却效果降低。图16(c)~图16(f)为距收敛孔出口不同长度截面的射流情况,可发现当S/D=0.01 时,在孔出口两侧出现旋涡对与常规孔中出现的旋向相同。这一旋涡对较小且相距较远,分别位于出口较宽的收敛孔两侧,对冷气流射流高度的影响较小,使冷却气膜仍能够较好地覆盖在火焰筒内壁;当S/D=0.5 时,发现除了原始的旋涡对之外,还在靠近中心的区域出现了另一反向的旋涡对,该旋涡对可抑制较高射流高度的增高;当S/D=1.0 时,反向的旋涡对增强,原始的旋涡对减弱;当S/D=1.5 时,反向的旋涡对增强继续增强,而原始旋涡对的强度减弱到几乎消失,这使得冷却气膜在反向漩涡对的作用下能够稳定地维持到舌片部位,使收敛孔的冷却效果最佳。

图16 冷却孔出口附近温度和射流分布Fig.16 Temperature and jet flow distribution near cooling hole outlet

5 结 论

对某航空发动机的回流型燃烧室进行了燃烧仿真并分析其失效原因。引入了3 种孔型的气膜冷却孔,并研究了其在不同孔倾角下的冷却效果。通过与原结构结果的对比,讨论孔型和孔倾角对燃烧室舌片内壁冷却性能的影响。

1) 原结构燃烧室壁面的最高温度出现在外衬第1 块舌片中部,为1 379.63 K;对应区域的温度梯度也达到了最大值,为121.30 K/mm,故可认为是高温和高温梯度共同导致了燃烧室的失效。

2) 引入气膜冷却孔后,内衬舌片冷却效果优于外衬,因为主流流向与内衬冷却孔支流流向形成的夹角较小,与外衬冷却孔支流流向形成的夹角较大,不利于冷气流的流入和冷却。

3) 内衬第1 块舌片的冷却效果最好,在所有的改善方案中其壁面最高温度最多降低了281.34 K,对应方案中的外衬第1 块舌片壁面最高温度下降了258.74 K。

4) 孔型相同时,冷却效率随着孔倾角的增大而减小,因为孔倾角的增大会导致冷却孔出口处的射流高度升高,不利于冷却气膜覆盖在火焰筒壁面上;孔倾角相同时,收敛孔的冷却效果最好,因为形成了与常规孔中旋向相反的旋涡对,改善了冷却效果;其次是锥形孔,原因是冷气流在其内部形成了可降低射流高度的旋涡;柱形孔的冷却效果最差。