基于减振器速度特性对节流阀系的设计与研究

2023-06-20李卫民潘士超刘显智杨瀚文付松松张凯璇

李卫民,潘士超,刘显智,杨瀚文,付松松,张凯璇

基于减振器速度特性对节流阀系的设计与研究

李卫民1,潘士超1,刘显智2,杨瀚文1,付松松1,张凯璇1

(1. 辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001;2. 锦州市检验检测认证中心,辽宁 锦州 121003)

基于减振器的速度特性,采用最佳平方逼近的方法确定复原阀系的常通节流孔面积、节流阀片厚度、节流阀片预变形量以及最大限位间隙的结构参数的最优值。对复原阀系进行数值仿真,研究其在某一速度点下的流体特性,确定节流阀片的变形量与最大开阀速度点;研讨减振器的阻尼特性,依据其产生的节流压力计算其阻尼力。实验结果表明,阀系结构参数优化设计与数值模拟合理、可靠,对减振器阀系结构参数的优化设计具有指导意义。

减振器;节流阀系;速度特性;优化设计

减振器作为车辆悬架系统中最重要的阻尼元件,对于提高车辆的驾驶操纵性与行驶安全性有着重要作用[1-2]。近年来,电动汽车已成为未来汽车发展的主要方向,而电动汽车的底盘悬架设计大多借用燃油车平台所采用的底盘悬架,由于电动汽车的整备质量与燃油车相差较大,底盘的调校上有所不同,进而影响电动汽车的操纵性与安全性。本文针对电动汽车车型,根据整车厂的底盘悬架性能要求,基于减振器速度特性对节流阀系进行底层设计,从根本上提高整车底盘以及悬架系统的性能。

1 减振器的原理与速度特性分析

1.1 减振器工作原理

减振器共有4个节流阀系,分别为复原阀系、压缩阀系、流通阀系与补偿阀系,如图1所示。

图1 减振器结构原理

在减振器的压缩与复原工作过程中:(1)当运动速度低于节流阀系的初次开阀速度点时,节流阀片未产生变形,节流阀系不开阀,油液仅通过流通阀片上的常通节流孔流出,由于常通节流孔面积较小,油液的流速减缓,上下贮油腔室形成压力差,产生节流压力,其大小由常通节流孔的面积决定;(2)当运动速度大于节流阀系的初次开阀速度点时,节流阀片产生变形,节流阀系开阀,此时油液通过节流阀片变形所产生的的节流缝隙中流出,上下腔室形成压力差产生节流压力,节流压力大小由节流阀片的开度决定;(3)当运动速度大于最大开阀速度点时,节流阀片的变形不再继续增大,节流压力保持稳定,阀片最大开度由限位阀系所决定。

1.2 减振器速度特性分析

减振器的速度特性表示减振器工作过程中不同速度点时减振器的阻尼力,其常用分段非线性函数进行表示[3-6]。本文针对减振器复原阀系进行分析,其要求的速度特性曲线如图2所示。

图2 减振器要求速度特性曲线

由速度特性曲线图可知,减振器速度0.3 m/s为第一次开阀速度点,记为k1,若减振器速度<k1时,阀片开度如图3(a)所示;当速度为1 m/s时为最大开阀速度点,记为k2,若减振器的运动速度k1<<k2,阀片开度如图3(b)所示;若减振器的运动速度>k2,阀片开度如图3(c)所示。

图3 节流阀片开度

2 基于速度特性对节流阀系参数的优化设计

根据减振器速度特性的要求,利用减振器在不同运动速度点下所产生的阻尼力不同以及油液的流量与所产生的节流压力之间的关系,对节流阀系每个结构的参数值进行优化设计[7-9]。

2.1 常通节流孔面积的优化设计

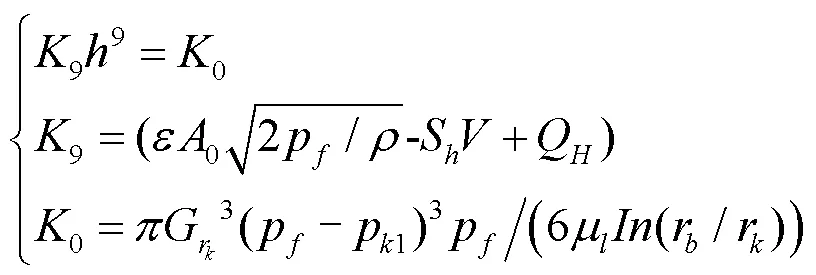

取开阀前速度点<k1,其阻尼力为,分析活塞复原阀系油液路径,利用阻尼力、节流压力与减振器油液流量之间的关系,可得复原阀常通节流孔面积0的数学模型如式(1)所示。

式中:0为常通节流孔所流经的减振器油液流量,0=S-Q;为减振器油液密度,本文取值为890 kg/m3;为常通节流孔流量系数,本文取值为0.82;S为贮油缸筒内壁与减振器活塞杆之间所形成的环形面积;p为常通节流孔所形成的节流压力;Q为活塞缝隙所流经的减振器油液流量。

根据式(1),不同速度设计点下所产生节流压力不同,产生的阻尼力不同,所得到的阀系参数设计值也就不同。对于不同的阀系参数设计值,所得到的减振器的速度特性曲线与所要求的速度特性曲线两者之间的拟合度也不同。为此,将不同的阀系参数设计值下的速度特性曲线与所要求的速度特性曲线利用最佳平方逼近的优化方法进行曲线拟合,所建立的目标函数如式(2)所示。

式中:F(,) 为设计点的减振器速度特性函数;F()为减振器所要求的速度特性函数。

将减振器活塞复原阀系的的设计参数代入常通节流孔的数学模型,并将其与所要求的速度特性曲线进行最佳平方逼近,优化目标函数与常通节流孔面积的变化关系如图4所示。

图4 常通节流孔优化函数曲线

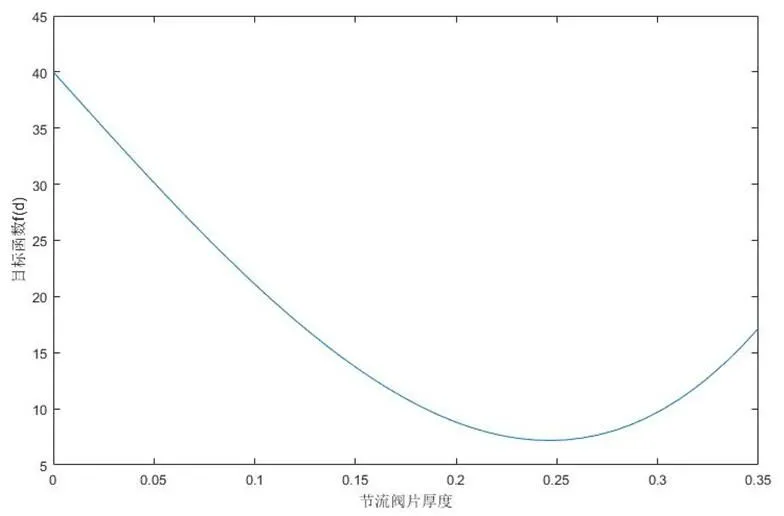

2.2 节流阀片厚度优化设计

常通节流孔的面积确定之后,利用初次开阀后的速度特性对节流阀片厚度进行优化设计。取减振器初次开阀后的速度k1<<k2,利用减振器的运动速度、节流阀片的变形量、油液流量、节流压力以及其所产生的阻尼力之间的关系,建立节流阀片厚度的数学模型如式(3)所示。

同理,优化目标函数与节流阀片厚度的关系如图5所示。

图5 节流阀片厚度优化函数曲线

2.3 节流阀片预变形量与限位间隙

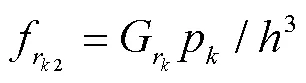

节流阀片厚度参数确定之后,根据节流阀片的开阀速度点与此时阻尼力之间的关系进行优化设计,节流阀片预变形量数学模型如式(4)所示。

式中:p为阀片缝隙的节流压力;为节流阀片的厚度。

节流阀片预变形量确定之后,利用最大开阀点速度与其阻尼力之间的关系,对节流阀片的最大限位间隙进行优化设计,数学模型如式(5)所示。

式中:为节流阀片半径;为节流阀片片数。

3 减振器节流阀系建模与数值仿真

3.1 建立节流阀系的数字模型

根据节流阀系优化之后的结果,确定阀系的结构参数,并对节流阀片厚度进行等效厚度拆分,阀系各参数如表1所示。

表1 阀系结构参数

结构名称常通节流孔面积/mm2节流阀片厚度/mm节流阀片预变形量/mm限位间隙/mm 设计值20.250.10.6

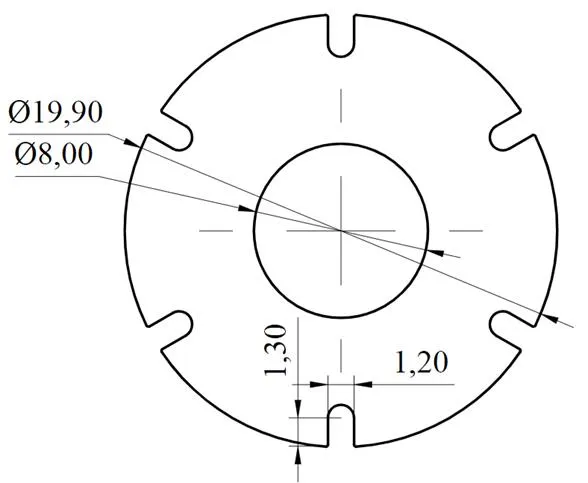

依据阀系结构参数,对其进行三维数字建模,阀系数字模型如图6所示,其中流通阀片参数如图7所示。

图6 复原阀系数字模型

图7 流通阀片

3.2 复原阀系的双向流固耦合数值仿真

双向流固耦合数值仿真是指流体和固体之间有着双向的数据交换,既流体的分析结果(如力、压力)传递给固体结构,又有固体的数值模拟结果(如位移,变形)反向作用给流体。其中固体的变形明显,并且变形对流体的流动状况产生了显著的影响[10-13]。流固耦合分析遵循流体控制方程、固体控制方程[14-16],并且满足如式(6)所示的守恒方程。

式中:为应力,为位移,为热流量,为温度。

3.2.1 建立流体的离散模型

根据已经确定的固体模型建立流体模型,流体模型分别由入口、上油室、流固耦合面、下油室、出口与壁面构成。并对流体模型进行离散化处理,为提高计算精度,离散化模型采用正六面体动网格技术,并采用基于径向基函数的变形网格生成技术,其具有优越的网格变形能力,并且网格的变形不依赖网格点的连接关系,简化了数据结构,有助于在并行计算条件下动态网格的生成,该网格生成技术具有较高的生成效率,所建立的流体离散化模型如图8所示。

3.2.2 边界条件加载与求解策略

在Fluent模块中对流体模型进行边界条件的加载。流体材料为减振器专用油液,其具有良好的抗磨性、抗氧化性以及热稳定性,其密度为890 kg/m3,运动粘度为12.2 mm2/s,粘度指数为202 mm2/s。入口速度加载为t×1 m/s,速度随时间成线性增长。求解模型为瞬态求解模型,采用-湍流模型,仿真总时间为1 s,子步时间为0.05 s,共20个子步。

3.3 节流阀系特性分析

双向流固耦合数值仿真结果收敛后,在CFD-post模块中对其进行后特性分析,包括流体场速度分析,流体场压力分析以及在结构场中的阀片变形分析。

3.3.1 流体场速度分析

对流体场速度进行研究,分别提取了速度为0.1、0.3、0.6 m/s以及1 m/s的速度云图,如图9所示。

图9 复原阀系流体场速度云图

由图9(a)可知,当油液的入口速度为0.1 m/s时,油液仅仅通过流通阀片上的常通节流孔流出,此时油液的最大流速为7.625 m/s;由图9(b)可知,当油液的入口速度为0.3 m/s时,此时油液通过常通节流孔以及阀片变形产生的节流缝隙中流出,油液的最大流速为17.74 m/s;由图9(c)可知,当油液入口速度为0.6 m/s时,油液在节流缝隙中的流量不断增大,此时油液的最高流速为35.36 m/s;由图9(d)可知,当油液入口素的为1.0 m/s时,此时阀片开度达到最大,油液在节流缝隙中的流通量明显居多,油液的最大流通速度为50.48 m/s。

3.3.2 阀片变形量分析

在瞬态结构场中对阀片的变形量进行求解,对初次开阀速度点时的阀片变形量以及阀片最大变形量进行重点研究,分析节流阀片厚度与最大限位间隙参数值的合理性。阀片在入口速度为0.1、0.3、0.6、1.0 m/s时的变形量云图,如图10所示。阀片的在20个子步的变形量,部分数据如表2所示。

图10 节流阀片变形量

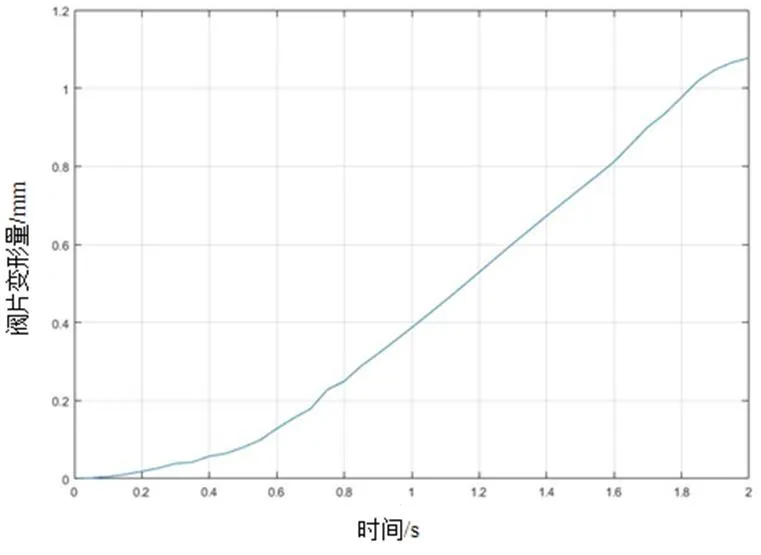

阀片变形量与时间的函数关系,如图11所示。由图可知,当时间为0.6 s时,即速度为0.3 m/s时,此时函数曲线的曲率发生明显变化,表明了此时节流阀片的变形量发生突变,即节流阀片开阀,符合速度特性所要求的开阀速度点;当时间为1.9 s时,即速度为0.95 m/s时,此时函数曲线曲率变小,表明阀片达到了最大变形,并且限位阀片产生限位作用,阀片的最大变形量为1.077 6 mm,与设计值误差小于1%,满足设计要求。

表2 阀片变形量

时间/s变形量/mm 0.10.0183 0.20.0617 0.30.1481 …… 0.80.9770 0.91.0479 1.01.0776

图11 阀片变形量与时间关系曲线图

3.3.3 阻尼力分析

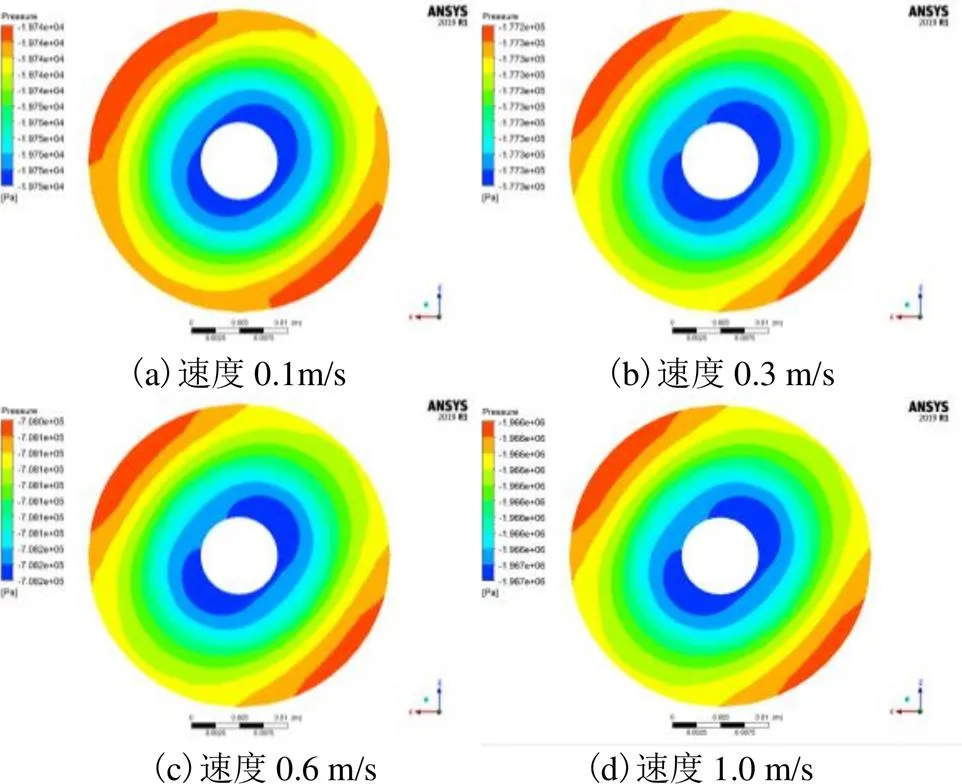

阻尼特性又称为示功特性,其特性曲线称为示功图。对阻尼力的研究中,根据节流压力所产生在活塞平面上的的压力,以及活塞的受力面积,从而确定在某一速度点下的阻尼力。研究了速度点为0.1、0.3、0.6、1.0 m/s的活塞的压力云图,如图12所示。

图12 活塞所受节流压力云图

根据上述优化设计方法,建立了减振器复原阀系、压缩阀系、流通阀系与补偿阀系的数字模型,进行阻尼特性的研究。分别对复原行程与压缩行程进行数值模拟,根据某一速度点所对应的活塞位移以及所产生的的节流压力,推导出减振器活塞所受到的阻尼力,并对位移与阻尼的进行数据拟合,得到减振器示功图如图13所示。

图13 仿真所得减振器示功图

根据示功图可知,复原行程与压缩行程的阻尼特性曲线均圆润饱满,无畸程,符合减振器的工作要求。复原行程的的工作过程中最大阻尼力为1 367 N,压缩行程的工作过程中最大阻尼力为974 N,满足减振器的阻尼特性要求。

4 减振器特性试验

为验证减振器阀系参数优化设计值的准确性以及双向流固耦合数值模拟的可靠性,对减振器进行阻尼特性与速度特性试验[17-18]。试验设备为美国MTS-849型减振器试验台,如图14所示。

图14 减振器试验台架

试验频率为1.67 Hz,测得减振器在某一速度点下活塞的位移与其阻尼力[19-20]。并对数据点进行曲线拟合,得出示功图与速度特性曲线,如图15、图16所示。

图15 减振器示功图

图16 减振器速度特性曲线图

由示功图可知,在速度点分别为0.05、0.1、0.3、0.6、1.0 m/s状态下的示功特性,其示功图均饱满;除在起始点25 mm处有部分畸程外,其余部位均没有畸程,此处的畸程是由于试验台在此处时加速度突变引起的,并非减振器阀系设计缺陷。根据减振器速度特性试验曲线可知,减振器在复原行程与压缩行程状态时,其速度特性曲线均为非线性曲线,满足减振器速度特性三级控制的要求。复原行程工作过程中其开阀速度点为0.3 m/s,压缩行程工作过程中其开阀速度点为0.25 m/s。根据减振器试验所得特性曲线可知,减振器性能满足工作要求,且满足阀系设计速度特性要求。

5 结论

研究了液压式减振器的工作原理与结构特性,对其阻尼构件进行了分析,并对减振器的速度特性进行了研究。根据所要求的速度特性,针对节流阀系进行优化设计,并对阀系的优化设计进行仿真验证。结合减振器台架试验,进一步验证了阀系优化设计与数值模拟的可靠性。

[1] 李朝峰. 车辆平顺性评价方法及试验研究[D]. 沈阳: 东北大学, 2007.

[2] 秦玉英. 汽车行驶平顺性建模与仿真的新方法研究及应用[D]. 长春: 吉林大学, 2009.

[3] 毕凤荣, 石纯放, 梁永勤. 悬架系统非线性减振器阻尼值变化系数对整车振动影响的研究[J]. 机械科学与技术, 2017, 36(9): 1421-1427.

[4] Worden K, Hickey D, Haroon M. et al. Nonlinear system identification of automotive dampers: A time and frequency-domain analysis[J]. Mechanical Systems and Signal Processing, 2009, 23(1): 104-126.

[5] Ibrahim R A. Recent advances in nonlinear passive vibration isolators[J]. Journal of Sound and Vibration, 2008, 314(3/4/5): 371-452.

[6] 卢凡. 基于悬架非线性特性的车辆振动状态观测算法研究[D]. 北京: 北京理工大学, 2014.

[7] 周长城, 袁光明. 基于车辆参数减振器常通节流孔优化设计方法[J]. 汽车工程, 2008(8): 687-691.

[8] 周长城, 孟婕. 车辆悬架最佳阻尼匹配减振器设计[J]. 交通运输工程学报, 2008(3): 15-19.

[9] 徐伟, 周长城, 孟婕, 等. 汽车悬架阻尼匹配研究及减振器设计[J]. 农业装备与车辆工程, 2009(6): 19-22, 26.

[10] Bazilevs Y, Takizawa K, Tezduyar T E. Computational Fluid-Structure Interaction: Methods and Applications[M]. John Wiley & Sons Inc, 2013.

[11] Nonino M, Ballarin F, Rozza G. A monolithic and a partitioned Reduced Basis Method for Fluid-Structure Interaction problems[J]. Computational Mechanics, 2012, 50(6): 821-833.

[12] Cinquegrana D, Vitagliano P L. Fluid-Structure interaction framework based on structured RANS solver[J]. Journal of Physics Conference Series, 2021, 1786(1): 12-31.

[13] Kolahdouz E M, Bhalla A, Scotten L N, et al. A sharp interface Lagrangian-Eulerian method for rigid-body fluid-structure interaction[J]. Journal of Computational Physics, 2021, 443(1): 11-42.

[14] 张瑞, 姜峰, 杨晋, 等. 基于动网格的液压缸双向流固耦合分析[J]. 中国机械工程, 2017, 28(2): 156-162.

[15] Bazilevs Y, Calo V M, Hughes T, et al. Isogeometric fluid-structure interaction: Theory, algorithms, and computations[J]. Computational Mechanics, 2008, 43(1): 3-37.

[16] Pena G, Prud’homme C. Construction of a high order fluid–structure interaction solver[J]. Journal of Computational & Applied Mathematics, 2010, 234(7): 2358-2365.

[17] 陈宝, 王涛, 李仕生, 等. 车辆减振器Kriging模型的结构参数寻优及试验验证[J]. 重庆理工大学学报: 自然科学, 2021, 35(6): 43-49, 194.

[18] 马然, 朱思洪, 梁林, TALPUR Mashooque Ali.磁流变减振器建模与试验[J]. 机械工程学报, 2014, 50(4): 135-141.

[19] 初元博. 节流阻尼连续可变减振器仿真试验研究[D]. 锦州: 辽宁工业大学, 2015.

[20] 朱茂桃, 唐伟, 王道勇, 等. 半主动液压减振器动态特性建模与试验研究[J]. 振动与冲击, 2018, 37(7): 139-145.

Design and Research of Throttle System Based on the Velocity Characteristics of Shock Absorber

LI Wei-min1, PAN Shi-chao1, LIU Xian-zhi2, YANG Han-wen1, FU Song-song1, ZHANG Kai-xuan1

(1. College of Mechanical Engineering and Automation, Liaoning University of Technology, Jinzhou 121001, China;2. Jinzhou Center For Inspection, Testing and Certification, Jinzhou 121003, China)

Based on the velocity characteristics of shock absorber, the optimal square approximation method is used to determine the optimal structural parameters of the normal orifice area, throttle plate thickness, throttle plate predeformation and maximum limit clearance of the recovery valve system. The numerical simulation of the recovery valve system was carried out to study its fluid characteristics at a certain speed point, and to determine the deformation of throttle disc and the maximum opening speed point. The damping characteristics of shock absorber are studied and its damping force is calculated according to its throttling pressure. The experimental results show that the optimal design and numerical simulation of the structural parameters of the valve system are reasonable and reliable, and have guiding significance for the optimal design of the structural parameters of the shock absorber valve system.

shock absorber; throttle system; velocity characteristics; optimization design

10.15916/j.issn1674-3261.2023.03.001

TH16;U463

A

1674-3261(2023)03-0141-06

2022-03-07

辽宁省教育厅科学研究项目(JZL202015401)

李卫民(1965-),男,辽宁朝阳人,教授,博士。

责任编辑:陈 明