装配预紧力对复合材料连接件疲劳行为的影响

2023-06-15刘学术王学尧

刘学术, 王学尧

(大连理工大学 汽车工程学院,辽宁 大连 116024)

复合材料因比模量大、强度高、抗疲劳耐腐蚀、可设计性强等诸多优越的性能被广泛应用于航空航天、汽车工业、能源工程、化工等领域,特别在航空航天领域的应用发展更为迅速,复合材料在现代飞机结构上的应用水平已经成为衡量飞机先进性的一个重要指标[1]。与此同时,复合材料的设计与应用也面临着许多问题和挑战:一方面在材料的成型、加工与装配过程中,难免会产生各种缺陷,影响结构的整体性能;另一方面,结构所承受的实际载荷日益复杂,材料在疲劳载荷作用下失效形式也多种多样,这些都给复合材料的强度分析与寿命预测带来了很大的困难。分析纤维增强复合材料的疲劳损伤机理与寿命具有重要的实际工程应用价值。随着时间的推移,复合材料的用量呈现大幅增长趋势,其应用部位也由一些非承力部件逐渐发展到次承力部件和主承力部件[2]。飞机各部位尤其复杂曲面都由很多零部件组成,这些零部件都需要进行连接,据有关统计, F-22 战斗机每侧机翼需要加工的连接孔数量高达14000 个,机翼表面存在大量的机械连接[3]。为保证结构的可靠性和稳定性,需要将复合材料连接件视为一个整体,在分析材料本身性能的同时,探究紧固件与复合材料板的相互作用对结构性能的影响,从而尽可能地发挥出连接件尤其是接头处的强度。

影响复合材料连接结构强度以及疲劳性能的因素有很多,从复合材料角度讲包括纤维基体的选择、层合板的铺层顺序以及连接件的几何尺寸(端径比和宽径比)[4-6]等;从紧固连接角度讲包括连接类型、紧固件种类以及垫圈尺寸[7-8]等;从实验本身角度讲包括环境湿热、加载频率以及循环应力比[9-10]等。Kelly 等[11]研究了连接厚度及预紧力对碳纤维/环氧基层板机械连接刚度及强度的影响,结果显示厚板的刚度明显大于薄板,预紧力对厚板的挤压强度影响不大。Qin 等[12]通过实验及数值方法分析了不同螺栓形式(凸头螺栓、沉头螺栓)对复合材料双剪连接结构力学性能的影响,考虑了间隙配合和预紧力对破坏的影响,对螺栓类型、接触面积、应力分布等因素进行了数值讨论。唐玉玲[13]分别对碳/碳复合材料单螺栓双剪以及多螺栓单剪螺栓连接结构在拉伸载荷下进行了实验和数值研究,得到开孔直径、预紧力和铺层顺序对连接性能的影响。

紧固件在长期交变载荷的作用下会产生松弛,从而引起连接件过早产生疲劳失效。针对紧固件的预紧力损伤特征,国内外学者也进行了很多研究。郝秉磊等[14]通过正弦扫频振动的频谱信号分析连接件的松动,探究了振动的激振频率对结构松动的影响,并通过在螺纹螺母间增加陶瓷填充体抑制了结构的松动。Li 等[15]针对轴向和横向振动下的预紧松弛,进行了拧紧力矩、振幅和频率的正交实验,分析了螺栓连接在振动作用下的松弛演化规律。Xie 等[16]结合有限元研究了材料粗糙表面接触下的预紧松弛,结果表明,较厚的接头材料可以有效降低预紧松弛。

目前针对装配预紧力以及预紧力退化在疲劳载荷下复合材料螺栓连接结构上的研究还较少,本工作通过拉伸疲劳实验探究螺栓预紧力大小以及预紧力的松弛对复合材料双钉单剪拉伸疲劳性能的影响,以螺栓孔变形量为疲劳衡量指标,对比结构的疲劳承载能力以及损伤特性。

1 实验

1.1 样件与实验方法

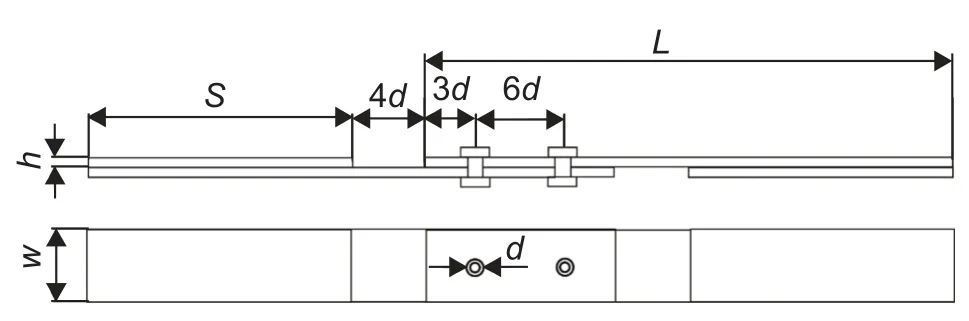

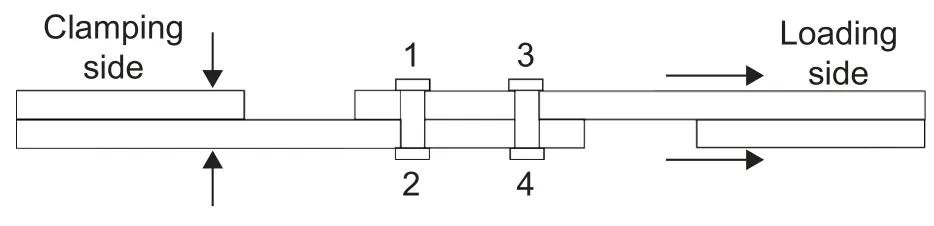

碳纤维复合材料双钉单剪螺栓连接件样件的尺寸设计参照ASTM-D5961,如图1 所示,采用双钉连接单剪结构,样件宽度w=36 mm、螺栓孔直径d=6 mm,单板长度L=160 mm。复合材料采用碳纤维增强树脂基复合材料层合板,单层名义厚度为0.2 mm,铺层顺序为[-45/90/45/0/90/0/-45/45/90]s,总厚度为3.6 mm,紧固件为12.9 级高强度内六角螺栓。

图1 双钉连接件尺寸图Fig. 1 Schematic diagram of the size of double nail connector

疲劳实验参考GB/T35465.3—2017,在SDS100电液伺服疲劳试验机上进行,实验环境为自然干态,应力比R=0.2,频率为4~6 Hz 的正弦加载,循环载荷幅值为8 kN,均值为12 kN。对于螺栓连接结构的装配,选择量程合适的扭矩扳手(3~15 Nm),分别对样件两个螺栓按顺序多次均匀对称拧紧。

1.2 实验步骤

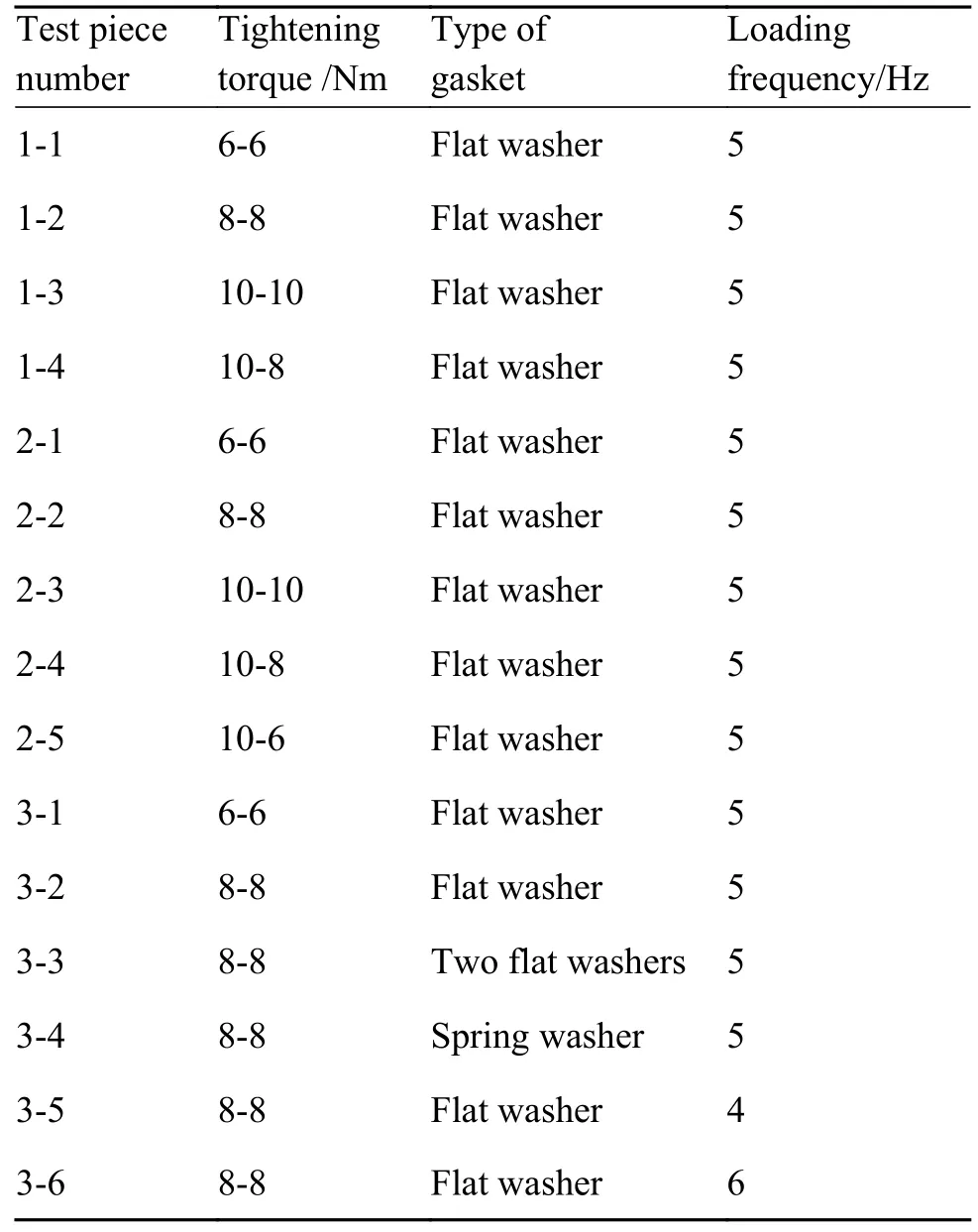

以不同预紧力下样件的疲劳寿命为对比对象,参考ASTM-D7248 标准,两个钉孔紧固件的拧紧力矩包括6-6、8-8、10-10 Nm 的对称布置以及10-6、10-8 Nm 的非对称布置,当连接结构完全失去承载能力或疲劳寿命达到50 万次时实验结束。实验分为3 组:实验1 为样件在不同预紧力下疲劳寿命对比实验,包括对称布置样件(1-1、1-2、1-3)与非对称布置样件(1-4);实验2 为样件在不同预紧力下固定加载次数的连接孔变形对比实验,包括对称布置样件(2-1、2-2、2-3)与非对称布置样件(2-4、2-5);实验3 为紧固件预紧力松弛对比实验,均为对称布置样件,分别考虑初始预紧力(3-1、3-2),垫片种类(3-2、3-3、3-4),加载频率(3-2、3-5、3-6)的影响,样件参数如表1 所示。

表1 样件参数Table 1 Test piece parameters

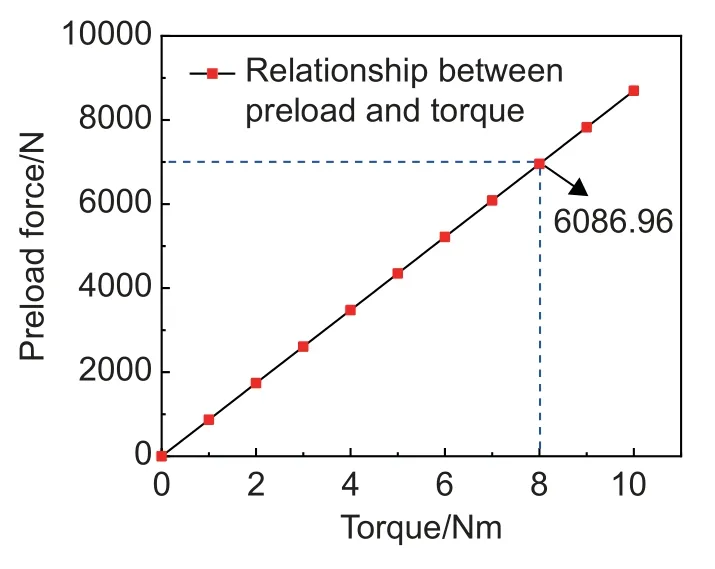

采用实验测量的方法建立施加扭矩与螺栓预紧力之间的映射关系[17]。应变的测量采用DH3816H静态应变仪,其连续采样速率为1 Hz,需要保证扭矩与压力施加在套筒材料的弹性区域内,并通过结果中扭矩-预紧力是否呈线性关系进行确认,如图2 所示,通过多次测量验证当拧紧力矩施加到8 Nm 时,预紧力达到6086 N。

图2 预紧力-扭矩对应关系图Fig. 2 Corresponding diagram of preload-torque

以结构孔的变形量为指标,衡量不同预紧力下螺栓连接复合材料连接件的疲劳性能,当孔径的永久变形量达到孔径的5%时结构失效[18]。

钉孔变形量的两种测量方法:(1)直接测量N次疲劳循环后孔直径以及疲劳实验前的孔直径,计算孔变形量;(2)通过应力/孔变形量的滞回曲线间接获得。本实验采用直接测量法测量结构各个孔的变形量,采用如图3 所示的方法对连接孔进行编号,多次测量各个孔的变形量并计算平均值。

图3 孔编号示意图Fig. 3 Schematic diagram of hole numbering

2 结果与分析

2.1 预紧力对连接件疲劳寿命影响

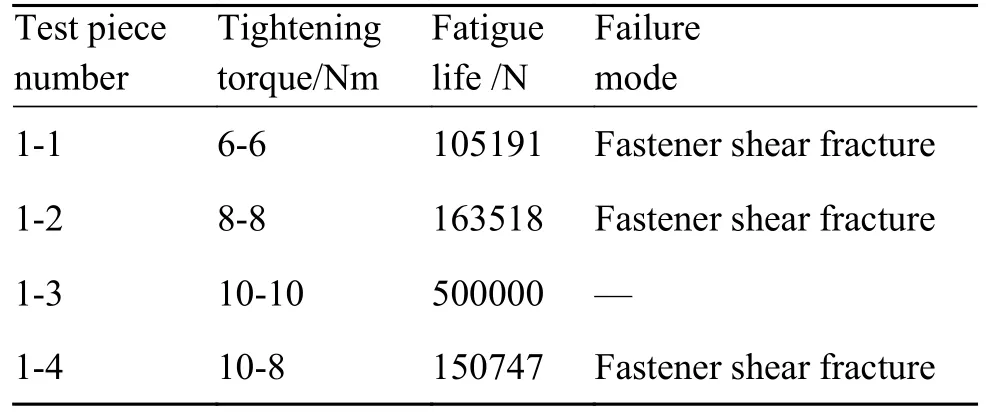

实验1 的疲劳寿命结果如表2 所示,其中样件1-1、1-2、1-4 的失效模式为紧固件的剪断,样件1-3 在经过50 万次疲劳载荷后未完全失去承载能力,可以初步看出在实验拧紧力矩范围内,样件疲劳寿命随拧紧力矩增大而增大,当拧紧力矩不均时(10-8 Nm),样件的疲劳寿命有所减小。

表2 疲劳实验结果Table 2 Fatigue test results

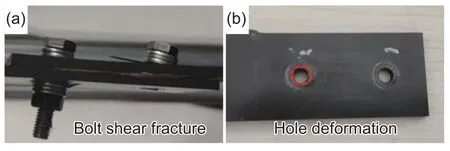

图4 为样件的具体失效形式。由图4 可以看到,连接件由于螺栓的剪断失效从而导致结构失去承载能力;对于复合材料板来说,主要的损伤形式为孔边的挤压变形,以结构整体失效作为疲劳分析判据有很大的局限性。为了进一步分析结构的疲劳性能,在实验2 中以复合材料板的孔变形为主要研究对象进行不同预紧力下的疲劳实验。

图4 连接件失效示意图 (a)剪断失效;(b)孔变形Fig. 4 Schematic diagram of component failure (a)shear failure;(b)hole deformation

2.2 预紧力对连接孔变形的影响

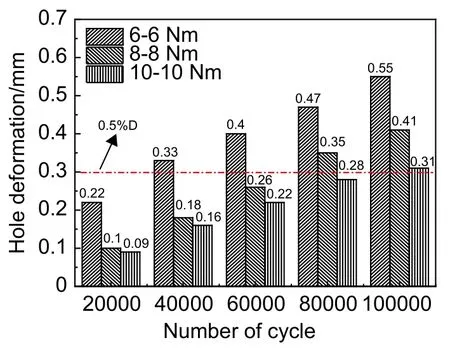

图5 为实验2 中样件2-1、2-2、2-3(6-6、8-8、10-10 Nm)三组对称布置预紧力样件1 号孔的变形量对比图。从图5 可以看出,预紧力的差异对连接孔的变形产生较大影响。随着疲劳载荷循环次数的增加,连接孔的变形量呈上升趋势;在6-6~10-10 Nm 范围内,疲劳实验条件相同的情况下,随着螺栓预紧力的增加,连接孔的变形量逐渐减小,即抗疲劳性能增强。对于6-6 Nm 样件在循环到4 万次左右时孔变形量达到5%,8-8 Nm 样件在8 万次左右孔变形量达到5%,10-10 Nm 样件在10 万次左右时变形量达到5%。

图5 1 号孔变形量对比Fig. 5 Comparison of No.1 hole deformation

当对螺栓施加预紧力时,螺栓孔的周围出现压应力,由于材料的泊松效应,材料将产生变形,而远处的材料将抵抗变形,从而在孔周围产生预应力,预应力有助于防止螺栓孔疲劳裂纹的萌生与扩展[19]。此外,在疲劳实验加载过程中,随着载荷的增加,通过板间摩擦以及板与螺栓间的挤压传递的载荷也开始增加,由于孔间间隙的存在,在加载刚刚开始时,施加的载荷主要通过摩擦传递;当螺栓完全接触挤压孔壁后,摩擦力停止增加,剩余载荷在螺栓与复合材料板间进行分配,从结果上说,摩擦力分担了通过螺栓传递的部分载荷,从而提高结构的整体承载能力。随着紧固件预紧力的增加,板间摩擦力也随之增加,从而对载荷的分配进一步优化。

因此,预紧力的存在一方面在螺栓孔周围产生了预应力,可以避免初始裂纹的生成并抑制已有裂纹的扩展。另一方面改善了载荷的传递与分配,进一步降低了疲劳循环拉伸载荷对结构的影响,大大提高了结构疲劳性能。随着预紧力的增加,这两种效应也随之增强,连接孔变形也随之减缓;尤其在实验中连接件的整体寿命很大程度受到螺栓承载能力的影响,载荷的优化分配有助于提高结构的疲劳寿命,这也与前文的实验结果相一致。但当预紧力过大时,将会造成孔周基体的损伤,甚至直接压溃材料,导致连接结构提前失效[20]。根据Liu 等[21]的研究,对于复合材料连接结构,适当的预紧力可以改善螺栓-孔的接触条件,随着预紧力值增大这种作用逐渐由正向负转变。

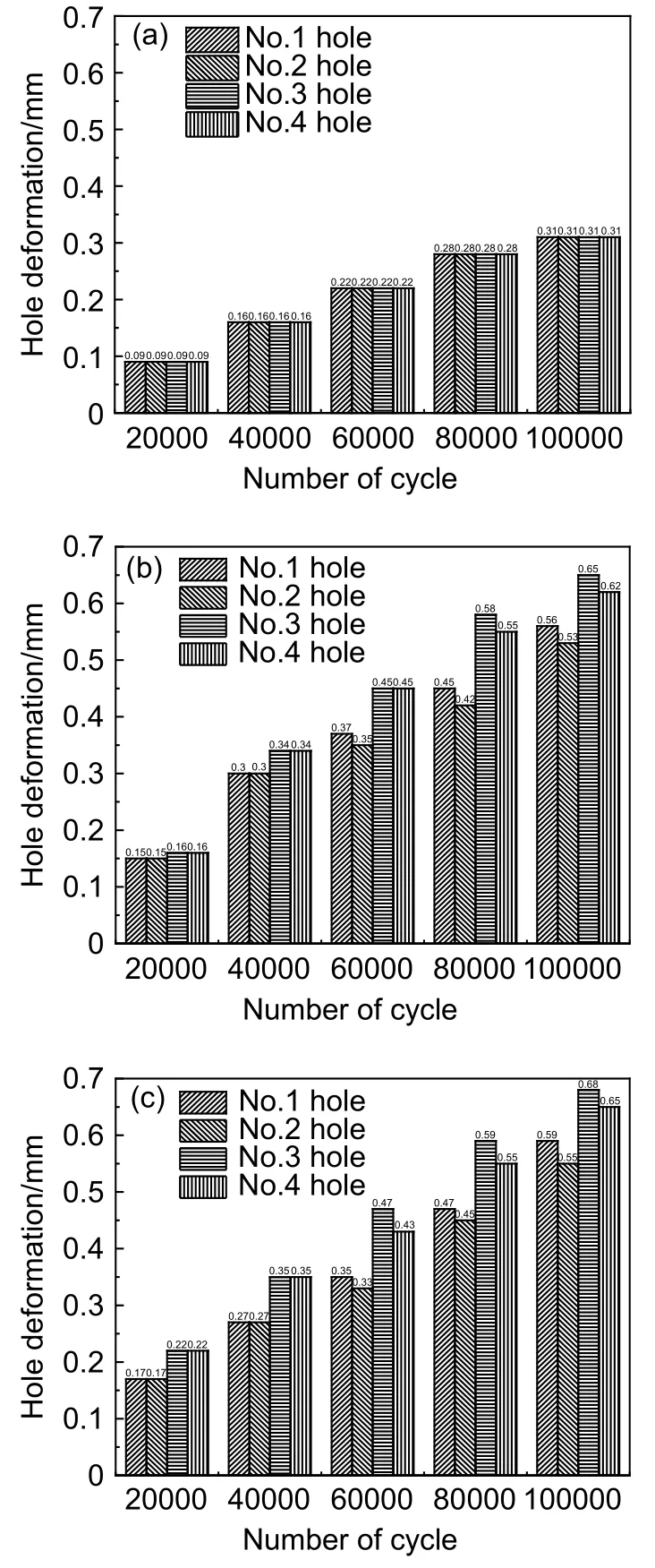

图6 为2-3、2-4、2-5(10-10、10-8、10-6 Nm)三组样件内连接孔的变形情况。从图6 可以看出:当两个螺栓施加相同预紧力时,四个连接孔的受力情况在理论上完全相同,整个结构呈对称性,2-3 样件中四个连接孔变形量大致相同,由于加工、装配及实验装夹上的误差,无法保证1 号孔与4 号孔、2 号孔与3 号孔的受力完全相同,因此连接孔变形量也存在着一定的差异。2-4 和2-5 样件中对螺栓施加了不同的预紧力,其中1 号孔与2 号孔处2-4 与2-5 样件都施加了10 Nm 扭矩,3 号孔与4 号孔处2-4 样件施加了8 Nm 扭矩,2-5 样件施加了6 Nm 扭矩,可以看出预紧力的不同导致连接孔变形的不同,总体上3 号孔与4 号孔的变形量大于1 号孔与2 号孔的变形量,且2-5 样件的连接孔变形量大于2-3 与2-4 样件,这与图5 中得到的结论一致。

图6 样件内孔变形对比 (a)样件2-3;(b)样件2-4;(c)样件2-5Fig. 6 Comparison of inner hole deformation of sample (a)sample 2-3;(b)sample 2-4;(c)sample 2-5

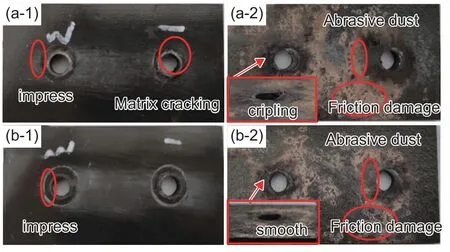

图7 为2-2、2-3(8-8 Nm、10-10 Nm)样件的具体失效形式。从图7 可以看出,对于复合材料板来说,主要的损伤形式包括螺栓对连接孔的挤压变形以及板间滑动摩擦所导致的磨损,可以观察到两组样件在垫圈覆盖区域均有较为明显的压痕,板面间由于长时间的摩擦出现高温磨损以及钉孔边缘的磨屑。并且预紧力越小,损伤越严重,对于8-8 Nm样件,由于较大的孔变形以及螺栓的过度屈服倾斜,复合材料板表层由于挤压出现较为明显的凸起以及挤压区域端部的少量基体开裂。

图7 样件损伤对比 (a)样件2-2;(b)样件2-3;(1)螺母接触面;(2)层合板间接触面Fig. 7 Test piece damage comparison ( a) sample 2-2;(b)sample 2-3;(1)nut contact surface;(2)contact surface between the laminated board

钉孔挤压时通常存在三种接触类型[22]:接触非滑移区、接触滑移区以及非接触区。对于应力比R=0.2 的拉拉疲劳载荷,在疲劳循环初期,结构的主要损伤为接触滑移区的微动损伤以及接触非滑移区的冲击疲劳产生的冲击损伤。随着孔间隙量的增加,紧固件与复合材料孔边的循环冲击载荷越来越大,结构的损伤破坏也越严重。前文已对不同预紧力下孔边应力以及载荷分配进行了分析,较小预紧力下,结构的抗疲劳性能下降,孔变形增大,冲击损伤增加,进一步加剧了结构的疲劳损伤。

此外,钉孔间由于摩擦产生磨屑,而螺栓紧固件的存在导致磨屑很难从钉孔间排出,从而在钉孔间不断累积,在循环载荷作用下逐渐形成一层致密的缓冲层,降低了钉孔间的摩擦因数,减小孔的磨损并缓解循环冲击的影响,预紧力越大,这种对磨屑的密封效应越强,对结构的冲击载荷缓解效应也越强,从而提高了结构的疲劳承载能力。

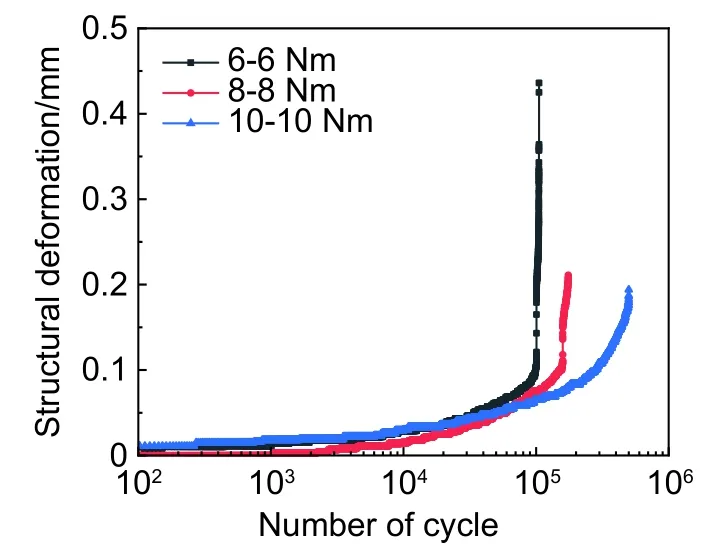

图8 为样件1-1、1-2、1-3(6-6、8-8、10-10 Nm)三组样件变形随疲劳载荷次数变化,图中纵坐标为连接件每个疲劳循环中位移峰值和谷值的差值,反映出连接件整体的变形以及刚度变化特征。参考典型的复合材料的疲劳特性[23],结构的疲劳损伤主要呈现以下特征:首先,损伤主要以沿着单层板纤维方向的基体开裂为主,直至基体开裂达到饱和状态;此后,复合材料各铺层界面脱粘,单层局部的裂纹扩展到厚度方向,直至出现纤维的断裂失效,对于螺栓连接复合材料样件,宏观上表现为孔边的挤压变形以及结构力学性能的退化;材料模量的降低进一步加剧了循环载荷下结构的变形,随着钉孔间隙增大,冲击损伤更加严重,加剧结构的孔变形以及螺栓的屈服变形直至结构失去承载能力。

图8 不同预紧力下结构变形对比Fig. 8 Comparison of structural deformation under different preloads

本实验采用的复合材料板由于具有较强的刚度和疲劳性能,结构的损伤形式主要以孔边的挤压变形为主,故在螺栓失效前,结构整体的变形特征曲线基本反映了结构孔的变形特征。从图8 中可以看出,结构的变形初始增长较为缓慢,呈现线性变化特征,此时孔间间隙较小,破坏形式主要以微动损伤为主,微观上体现为孔边的基体开裂、纤维断裂以及挤压变形;随着连接孔变形增大,结构的冲击损伤逐渐成为主要破坏形式,进一步加剧了孔边的纤维破坏与变形,此时,结构的变形呈现出幂函数的变化特征,对于1-1 和1-2 样件,这种损伤形式的转变更为迅速。此外,预紧力较小情况下螺栓的疲劳承载能力也下降,1-1 和1-2 样件很快由于螺栓断裂而使整个样件失去承载能力;1-3 样件循环至50 万次后螺栓仍未断裂,复合材料板孔边由微动损伤为主转化为冲击损伤为主的过程更加完整,曲线中也更好地体现出了这样的变化过程。

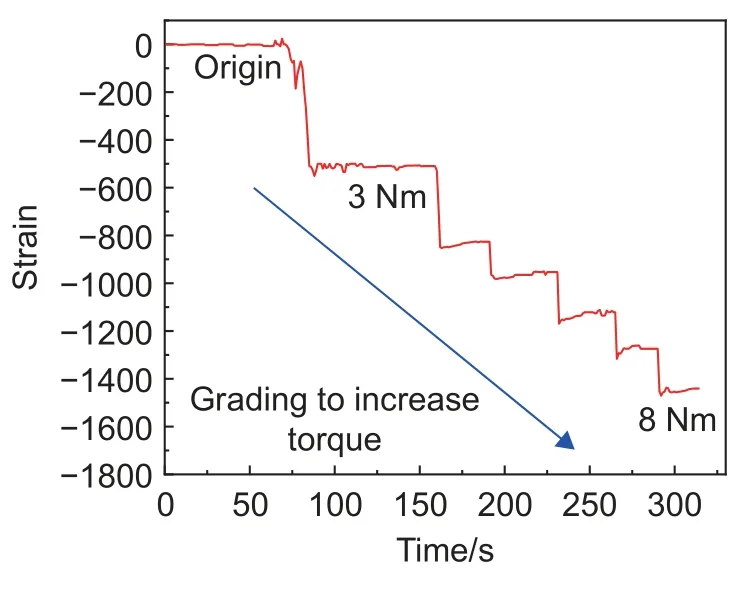

3 预紧力退化实验分析

在疲劳实验加载前对螺栓连接件进行分级增加扭矩,获取的样件应变变化如图9 所示。由图9 看出,从无扭矩增加到3 Nm 后逐级增加到8 Nm,整体数据呈明显的阶梯状分布;此外,由于各个接触面的接触条件、样件的变形以及材料的误差损伤等因素的影响,应变的变化并不是完全的线性增长,通过多次测量获取平均值从而确定疲劳加载前结构的应变变化。

图9 样件应变变化Fig. 9 Test piece strain change

3.1 初始预紧力对预紧力退化影响

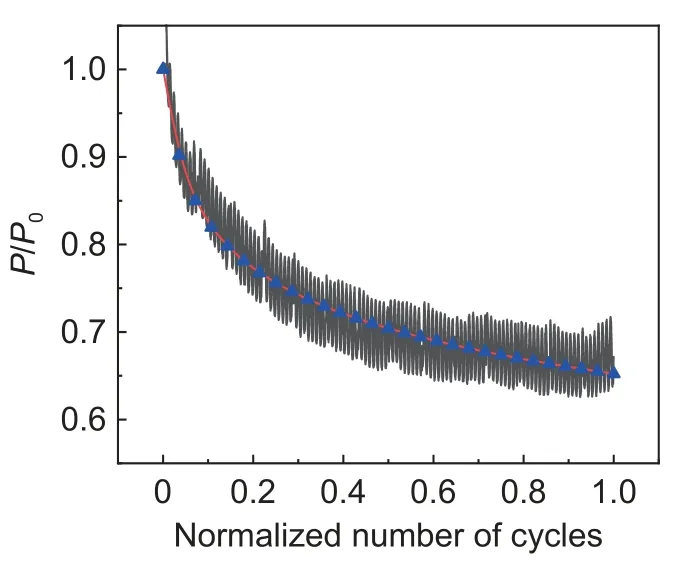

利用套筒装置实时测量螺栓预紧方向的应变变化,为了保证数据的稳定性,样件每循环10000次停止以获取对应的应变变化;根据对螺栓连接结构的拧紧力矩-预紧力测量实验,将应变的变化转化为预紧力的变化,并与疲劳实验前结构的初始应变进行对比,绘制出连接件相较于初始拧紧力(P0)对应当前预紧力(P)的百分比变化图。图10 为3-2(8-8 Nm)样件随着疲劳循环次数增加的预紧力变化趋势。由图10 可以看出,预紧力的变化整体上呈现初期下降较快,而后缓慢下降并逐渐平稳的趋势,利用对数函数进行拟合,横纵坐标分别为归一化循环次数与剩余预紧力,拟合曲线为:

图10 8-8 Nm 连接件预紧退化Fig. 10 8-8 Nm component preload degradation

在螺栓拧紧后连接界面微凸体间相互嵌入,导致预紧力下降较快[24],此外,由于装配间隙的存在,样件循环初期界面的滑移量较大,界面磨损快,能量耗散严重,使得预紧力出现较大的松弛。

对于整个疲劳过程来说,样件承受着微动磨损以及冲击载荷的共同作用:前者在结构的连接板间产生磨屑,使得厚度方向出现应力松弛从而降低预紧力;后者影响了螺栓的屈服变形以及螺纹的塑性变形,从而造成紧固件的松动。此外,复合材料的黏弹性效应带来的刚度衰减对连接件松弛的影响也不可忽视,王景泽[25]对常温自然环境下的不同复合材料螺栓连接结构预紧力进行监测,其中碳纤维复合材料螺栓连接结构经过10 h 后预紧力衰减可以达到5%。

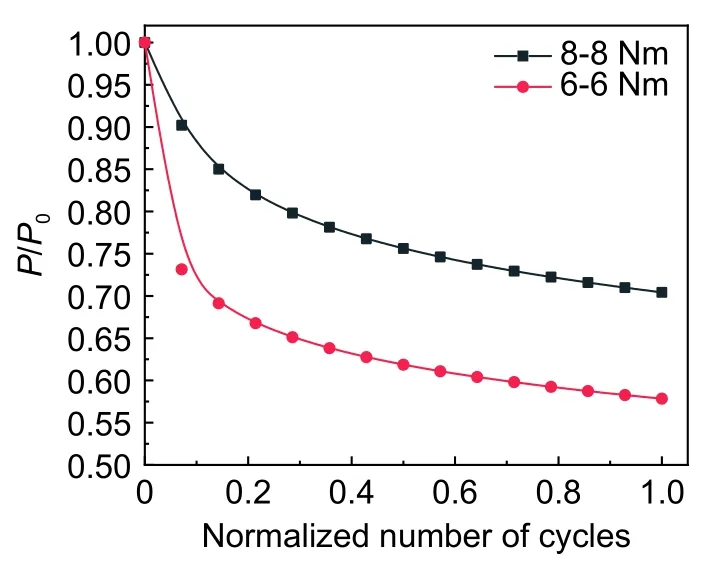

图11 对比了3-1、3-2(6-6、8-8 Nm 样件在疲劳载荷作用下循坏7 万次后的预紧力退化情况。由图11 可以看出,样件的预紧力分别下降了约30%和43%,初始预紧力越大,预紧力下降越平缓。这主要是因为预紧力越大,接触压力越大,界面滑移需克服的摩擦力也增大,且复合材料板孔边的应力分配也得到优化,促使预紧力松弛的各方面因素都得到了缓解。

图11 6-6 Nm 与8-8 Nm 预紧退化对比Fig. 11 Comparison of 6-6 Nm and 8-8 Nm preload degradation

3.2 垫片对预紧力退化影响

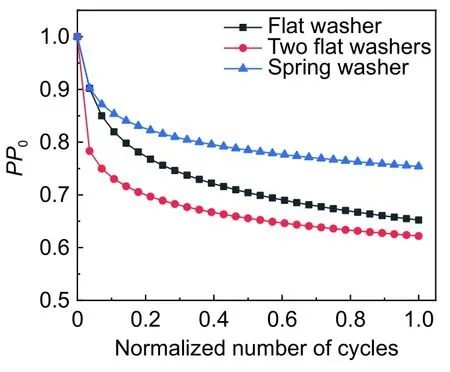

图12 为不同垫片下的样件(3-2、3-3、3-4)预紧力退化对比。经过14 万次循环后,普通平垫连接件的预紧力下降约35%,增加垫片数量后下降约38%,而采用弹簧垫片后,预紧力下降约25%,可以看出,相较于普通平垫,弹簧垫片对预紧力松弛起到了很好的抑制效果,而当将平垫数量增加到两个时,加剧了预紧力的退化。弹簧垫片在机械产品的承力或非承力样件中有着广泛的作用,通过垫片压平后产生弹力并增大摩擦,从而起到防松作用。平垫相较于弹簧垫片更多起到分散压力作用,当在连接部位使用两个垫片时,一方面增加了整个结构的滑移界面,加剧了界面磨损以及预紧松弛;另一方面,装配过程以及垫片本身存在的误差也增加了结构中的间隙,尤其是厚度方向,因此由误差而导致的预紧松弛也随之增加。

图12 不同垫片下预紧力退化Fig. 12 Degradation of preload under different gaskets

3.3 加载频率对预紧力退化的影响

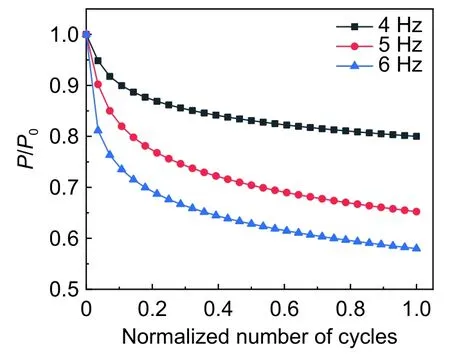

图13 为不同疲劳载荷频率下样件(3-2、3-5、3-6)的预紧力退化情况。经过14 万次循环后,相较5 Hz 时预紧力下降约35%,频率为4 Hz 时预紧力下降约20%,6 Hz 时下降约为42%,可以看出,随着载荷频率增加,螺栓预紧松弛也在加快。从能量角度分析,频率越大,连接件的应变速率也越高,单位时间内循环次数越多,摩擦所消耗能量越多,螺栓预紧力的松弛也随之加快。

图13 不同加载频率下预紧力退化Fig. 13 Degradation of preload at different loading frequencies

4 结论

(1)复合材料双钉单剪连接件的疲劳性能受预紧力的影响很大。6-6、8-8、10-10 Nm 扭矩下的连接件(2-1、2-2、2-3)孔变形达到5%的循环次数分别约为4 万次、8 万次与10 万次,在拧紧力矩标准范围内,预紧力越大,结构整体的抗疲劳性能越强,复合材料板螺栓孔边的变形越小。

(2)当双钉连接结构中两螺栓预紧力不同时(2-3、2-4、2-5),各连接孔的变形量存在较大差异,且结构整体的孔变形量变大,预紧力差别越大,连接孔的变形量差异越大;此外,由于加工、装配以及实验装夹的影响,连接件存在受力不均现象,螺栓预紧力的差异则进一步加剧了这种影响。

(3)在疲劳载荷的作用下,紧固件预紧力存在着下降的现象,预紧力下降程度与初始预紧力大小、垫片类型以及疲劳载荷的频率等密切相关。6-6与8-8 Nm 扭矩下的连接件(3-1、3-2)经过7 万次循环预紧力下降分别约为30%和43%;对于循环14 万次的8 Nm 连接件,使用普通平垫、加厚平垫与弹簧垫片(3-2、3-3、3-4)后预紧力下降分别为35%、38%与25%;频率为4、5 与6 Hz(3-2、3-5、3-6)时预紧力下降分别为20%、35%与42%。