SiCf/Si3N4 复合材料界面层优化

2023-06-15邓杨芳王童童范晓孟

邓杨芳, 陈 旭, 王童童, 范晓孟*

(1.中国航发四川燃气涡轮研究院,成都 610500;2.西安鑫垚陶瓷复合材料股份有限公司,西安 710117;3.西北工业大学超高温结构复合材料重点实验室,西安 710072)

连续纤维增韧陶瓷基复合材料(ceramic matrix composite, CMC)具有耐高温、低密度、高比模、高比强等特性,是航空发动机密封片、调节片、涡轮外环等热端部件的极佳选择[1-3]。随着新一代军用航空飞行器对发动机热端部件提出隐身需求,要求CMC 在具有高温承载特性的同时兼具吸波性能[4-6]。

传统吸波材料主要满足强衰减和阻抗匹配的要求,需要基于CMC 纤维/界面/基体的多结构单元进行设计。SiC 纤维增韧Si3N4复合材料(SiCf/Si3N4)由SiC 纤维、BN 界面层和Si3N4基体组成,是极具潜力的承载吸波一体化复合材料[7-10]:SiC 纤维模量高、强度高、介电常数适中,作为增强体可发挥承载特性,并起到损耗电磁波的作用[7];BN 具有电磁透波特性,其较低的断裂能有利于裂纹偏转,适合作为界面层;Si3N4具有低的介电常数,适合作为基体,满足阻抗匹配需求。围绕相关体系,西北工业大学开展了一系列研究工作,通过多种纤维的搭配实现了吸波性能的优化。刘晓菲通过将不同介电性能的SiC 纤维叠层制备了多层宽频吸收体,优化后复合材料在X 波段的反射系数由−5 dB 降低至−7.7 dB[10]。Zhou 等对SiCf/Si3N4复合材料进行了周期性结构设计,使其在8 GHz 和18 GHz 下反射系数达到了−15.3 dB 和−14.8 dB[8]。

承载吸波一体化CMC 之前的研究主要聚焦于纤维、界面层、基体等组元之间的匹配设计,进而提高材料的电磁波吸收能力,而不同纤维/界面/基体组合所带来的热残余应力也会使材料表现出不一样的力学行为。传统热结构材料SiCf/SiC 的纤维和基体膨胀系数更为接近,而随着基体变为Si3N4,基体的膨胀系数和模量也相应发生改变[11],这对复合材料的力学性能有显著影响。

一直以来,复合材料力学性能优化的核心在于界面层。作为力学熔断器,界面层能够起到偏转裂纹、载荷传递和缓解残余应力的作用[12-13]。通过改变其晶化度和厚度,能够对其多重功能进行调节,以实现CMC 强韧化[14-15]。因此,为缓解SiC 纤维和Si3N4基体之间的热失配,本工作尝试制备具有不同BN 界面层厚度的SiCf/Si3N4复合材料,研究BN 界面层厚度对其力学性能的影响规律,揭示SiCf/Si3N4复合材料强韧化的关键作用机制。

1 实验材料及方法

1.1 材料制备

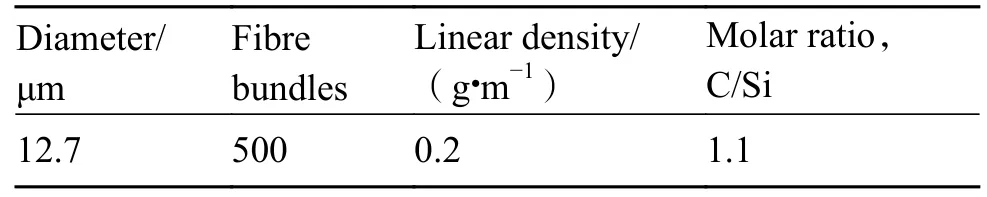

采用国产三代SiC 纤维作为增强体,纤维的基本参数如表1 所示。首先将平纹编织SiC 纤维布裁剪成一定尺寸,然后将SiC 纤维布叠层铺在石墨模具上,并用石墨弓形夹固定,获得SiC 纤维预制体。

表1 SiC 纤维的基本参数Table 1 Property parameters of SiC fiber

采用化学气相渗透工艺在纤维预制体内部制备BN 界面层。采用BCl3-NH3-H2-Ar 体系,以BCl3和NH3为反应气源,H2和Ar 为稀释气体。BCl3流量为0.16 L/min,NH3流量为0.25 L/min,Ar 流量为0.6 L/min, H2流量为0.6 L/min,真空压强为5 kPa,沉积温度为650 ℃。沉积过程如式(1)所示。分别沉积40、80、120 h 以获得不同的BN 界面层厚度。

最后采用化学气相渗透工艺制备Si3N4基体。采用气源体系为SiCl4-NH3-H2-Ar,以SiCl4和NH3为反应气源,H2和Ar 为稀释气体。SiCl4流量为0.18 L/min,NH3流量为0.06 L/min,H2流量为0.1 L/min,Ar 流量为0.1 L/min,真空压强为2 kPa,沉积温度为800 ℃。沉积过程如式(2)所示。沉积时间为400 h,得到具有不同界面层厚度的SiCf/Si3N4复合材料,随后加工成力学性能试样,并再次沉积Si3N4涂层80 h,获得最终试样。

为方便后续对比,根据BN 界面层沉积时间的不同,将所制备复合材料依次命名为试样S40、S80 和S120。

1.2 分析与表征

采用X’Pert Pro 型X 射线衍射仪(XRD)分析材料的相组成;采用S-2700 型扫描电镜观测材料的显微结构和断口形貌;采用透射电子显微镜分析材料的成分和微结构。采用CMT 4304 型万能试验机进行三点弯曲强度测试,试样尺寸为40 mm×5 mm×3 mm,跨距为30 mm,加载速率为0.5 mm/min;采用单边切口梁法测试材料的断裂韧度,加载速率为0.05 mm/min, 跨距为30 mm; 采用Instron 8801 拉伸试验机进行拉伸强度测试,试样的标距为30 mm,加载速率为0.5 mm/min。

2 结果与讨论

2.1 微结构

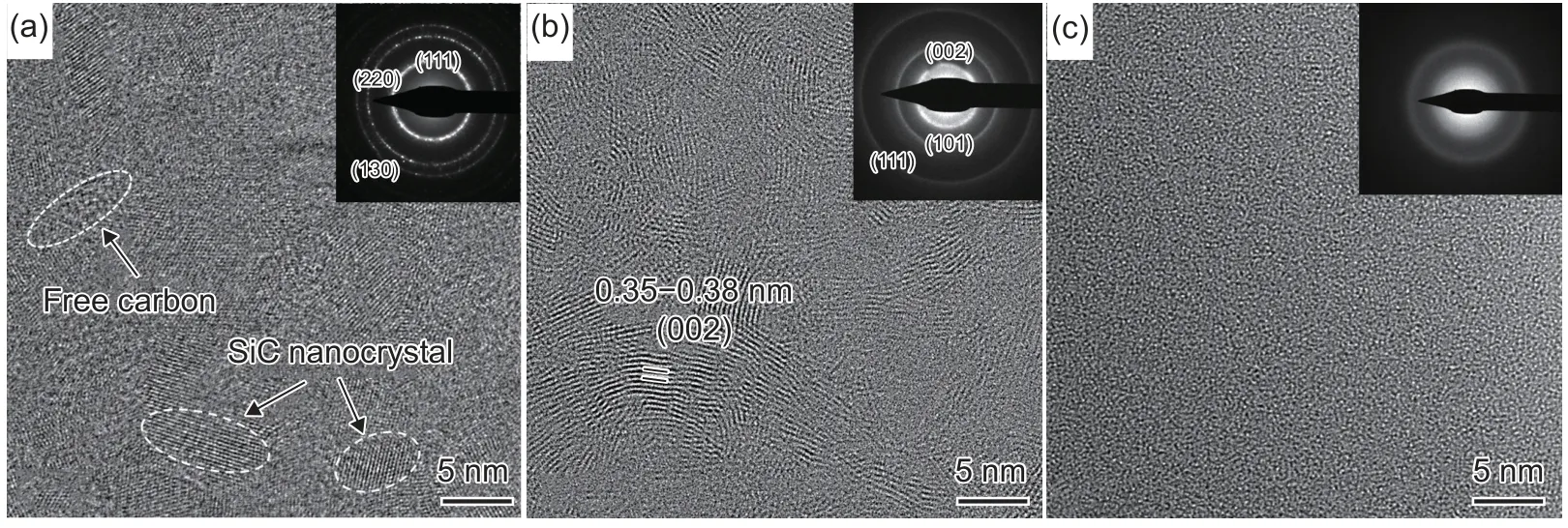

图1 为纤维、界面和基体的TEM 分析照片。如图1(a)所示,SiC 纤维是由聚合物转化陶瓷法所得[9],由非晶Si-O-C 相、纳米SiC 和自由碳组成。本工作所用到的界面层和基体分别为BN 和Si3N4,其微结构如图1(b)和1(c)所示。从高分辨透射照片中,可以观察到晶格条纹,说明在BN 界面层中存在少量的晶粒,而Si3N4基体则完全呈现为非晶态。

图1 TEM 分析照片 (a)SiC 纤维;(b)BN 界面层;(c)Si3N4 基体Fig. 1 TEM images (a)SiC fiber;(b)BN interphase;(c)Si3N4 matrix

SiCf/Si3N4复合材料的纤维体积分数为28%,三种试样的密度与气孔率如表2 所示,可以看到BN 界面层厚度对后续Si3N4基体致密化影响不大,故三者表现出相近的密度和气孔率。复合材料截面形貌SEM 照片如图2 所示,可以看到Si3N4基体填充了纤维束内和纤维束间的孔隙,但是由于化学气相渗透工艺固有的“瓶颈”效应,在纤维束内外依然残余有气孔。

图2 SiCf/Si3N4 复合材料横截面的SEM 照片Fig. 2 SEM image of cross-section morphology of SiCf/Si3N4 composites

表2 三种试样的密度和气孔率Table 2 Densities and open porosities of all three samples

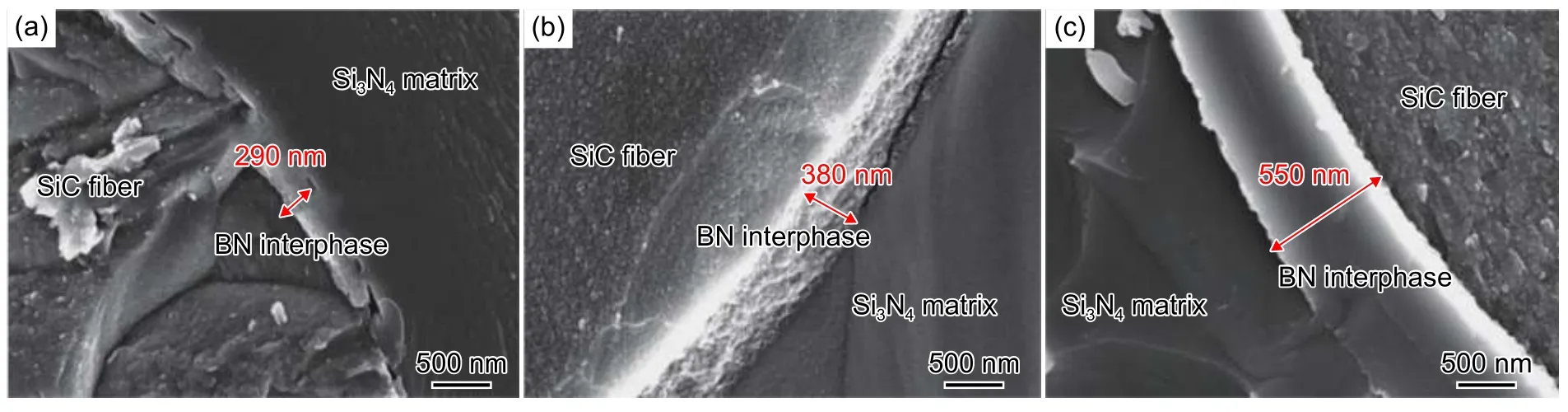

图3 为不同试样的截面SEM 照片,其BN 界面层厚度分别为290、380 nm 和550 nm,对应沉积时间40、80 h 和120 h。通过改变BN 界面层沉积时间,获得了不同界面层厚度的复合材料。图3 中均为断口照片,故BN 会显示出不一样的形貌。同时可发现,BN 界面层厚度同沉积时间并不是简单的线性关系。对于化学气相渗透工艺来讲,在不同基底上会表现出不同的沉积速率,这与先驱气源与表面成分的吸附性密切相关,具有明显的基底效应[16]。

图3 复合材料的截面SEM 照片 (a)试样S40;(b)试样S80;(c)试样S120Fig. 3 SEM images of cross-section morphology (a) S40;(b)S80;(c)S120

2.2 力学性能

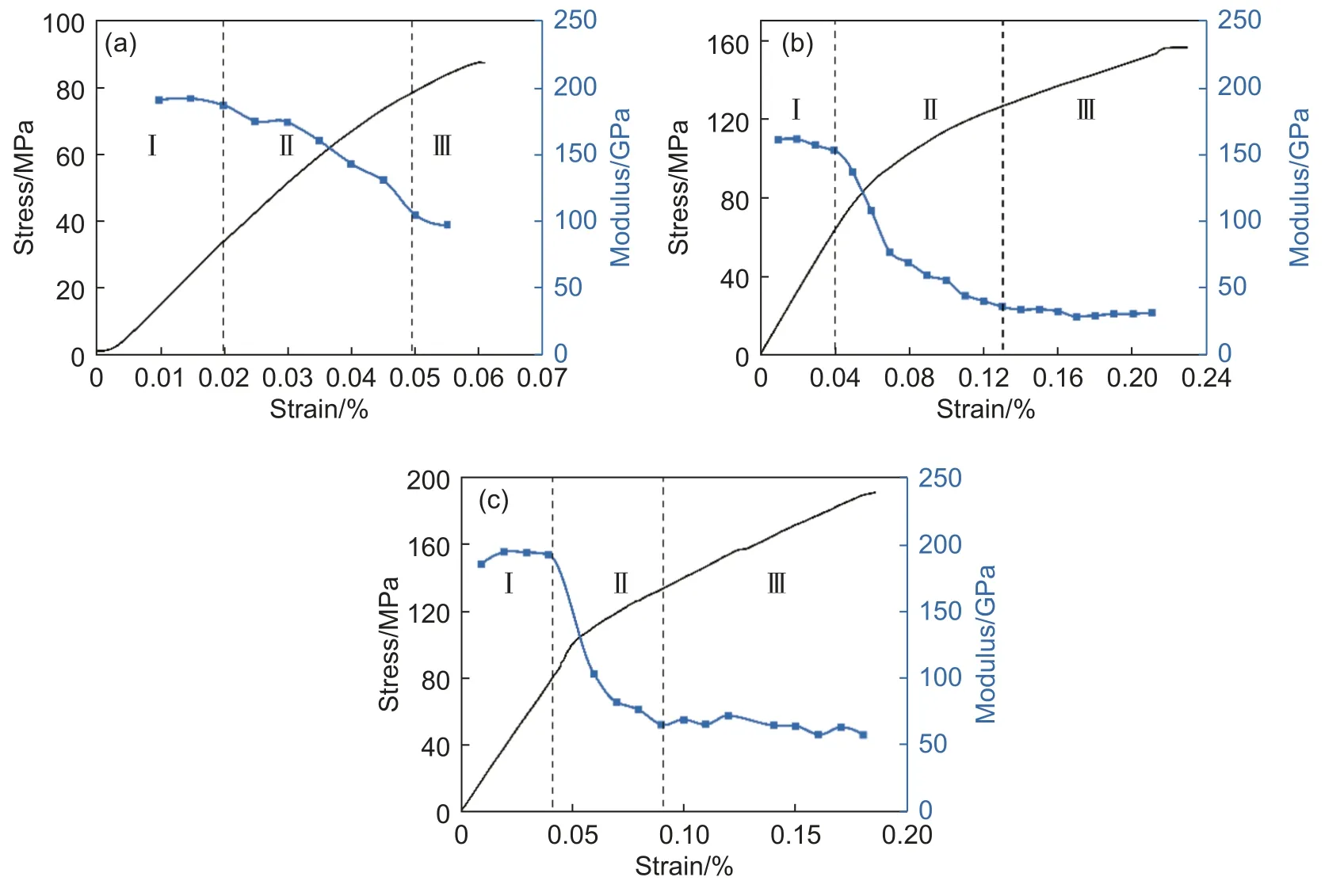

不同试样的拉伸应力-应变曲线如图4 所示,可看到三种试样均表现为非灾难性破坏行为,一般来说应力-应变曲线可分为三个阶段:阶段Ⅰ为线性段,此时基体内部未有裂纹产生,应力随着应变的增加呈现为单调递增的趋势;阶段Ⅱ基体内部开始衍生裂纹,拉伸模量逐渐下降,随着裂纹扩展至BN 界面层,开始发生界面脱粘和滑移,使得应力和应变呈非线性关系;阶段Ⅲ也为线性段,此时基体裂纹已饱和,复合材料模量不再变化,载荷主要由纤维承担,随着应变增加应力单调递增直至试样断裂失效。从图4 中能够看到,试样S40 的阶段Ⅱ和阶段Ⅲ的分界线不明显,这与其强度较低有关,其失效应变明显小于试样S80 和S120。

图4 不同试样的应力-应变曲线 (a)试样S40;(b)试样S80;(c)试样S120Fig. 4 Stress-strain curves (a) S40;(b)S80;(c)S120

如图4(a)所示,试样S40 的基体开裂应力为(36±2) MPa,拉伸强度为(89±2) MPa;当界面层厚度增加到380 nm 时,试样S80 的基体开裂应力增加到(58±4) MPa,拉伸强度增加到(152±14) MPa;随着界面层厚度继续增加至550 nm 时,试样S120 的基体开裂应力和拉伸强度达到最大,分别为(82±5) MPa 和(186±4) MPa,分别比试样S40 提高了159%和115%。总体来看,随着界面层厚度的增加,拉伸强度明显提升。

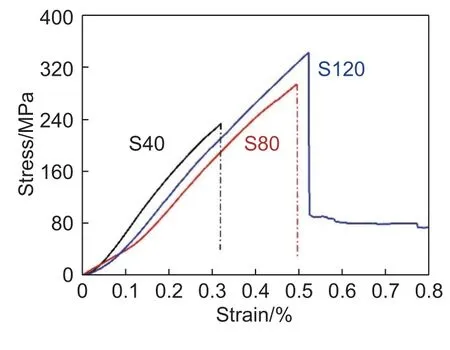

图5 为不同试样的弯曲应力-应变曲线。从图5 中可以看出,复合材料应力-应变曲线表现出典型的非线性特征。当界面层厚度较薄时,应力在达到最大值时会快速失效,试样S40 和S80 均表现出此类行为。而当BN 界面层厚度增加至550 nm时,载荷达到峰值后没有立刻下降到很低水平,而是继续小波动下降,表现出非灾难性失效的特征,这个同传统热结构SiCf/SiC 类似。

图5 不同试样的弯曲应力-应变曲线Fig. 5 Flexural stress-strain curves of all the samples

不同试样的弯曲强度、弯曲模量和断裂韧度如表3 所示,随BN 界面层厚度从290 nm 增加到550 nm,复合材料的弯曲强度从(190±39) MPa 增加到(317±28) MPa,增加了67%;断裂韧度从(7.3±1.6) MPa•m1/2增加到(14.7±0.5) MPa•m1/2,增加了101%。可以注意到,三种试样的弯曲模量没有明显区别,这同弯曲强度和断裂韧度明显不同。模量反映的是材料内部产生裂纹前的状态,界面层厚度的变化对于基体内部裂纹并无显著影响,由此使得三种试样显示出相近的模量。强度的控制关键在于纤维束内应力分布的均匀性,断裂韧度控制的关键则在于界面结合强度,不同的控制因素决定了其变化趋势也会不同。

表3 不同试样的弯曲强度、弯曲模量和断裂韧度Table 3 Flexural strength, flexural modulus and fracture toughness of all the samples

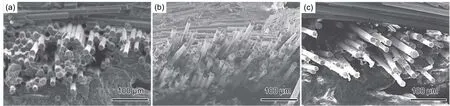

图6 为所有试样弯曲测试后的断口形貌,能够观察到试样S40 断口内部纤维拔出长短不一,有部分纤维能明显拔出,而部分纤维则拔出不明显。相比而言,试样S80 和S120 拔出长度变长,且纤维拔出的均匀性也更好,这跟材料内部应力分布状态密切相关。随着界面层厚度的增加,纤维束内所承受载荷更均匀,从而使得有效承载的纤维体积分数更高。加载过程中,基体内部会首先产生裂纹,随着这些裂纹的扩展,会发生界面脱粘和滑移,进而发生纤维拔出。纤维拔出长度可以直观反应复合材料的韧性和界面结合程度:纤维拔出越长,界面结合强度越弱;纤维拔出越长,其消耗的断裂能越多,复合材料的韧性越高。综合来看,试样S120 界面层厚度最大,界面结合强度较低,强度和韧性也都最高。

图6 不同试样拉伸断口的SEM 照片 (a)试样S40;(b)试样S80;(c)试样S120Fig. 6 SEM images of fracture morphology after tensile test (a) S40;(b) S80;(c) S120

2.3 热残余应力

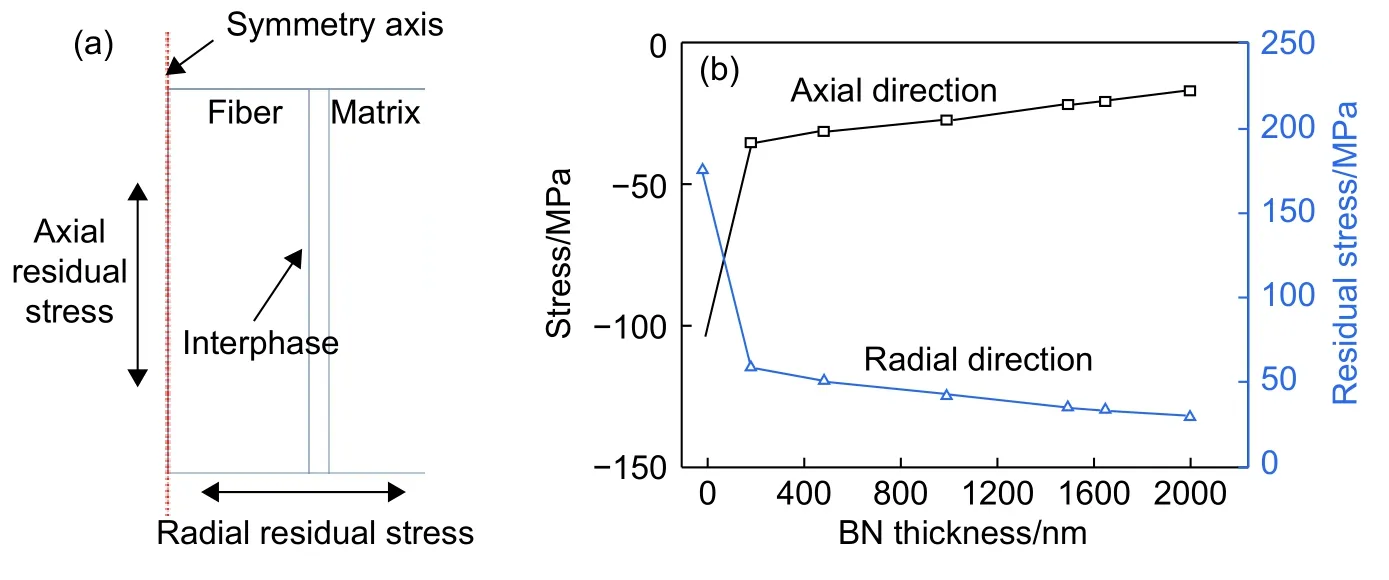

图7 为SiCf/Si3N4复合材料的有限元仿真模拟结果。依据2D 轴对称模型(图7(a)),采用单纤维/界面/基体作为基本单元,纤维半径为6.35 μm,基体厚度为6 μm,界面层厚度则设计为200~2000 nm之间可调。此模型忽略了纤维排布、纤维编织的影响,因此,为了能够充分表征应力变化的趋势,专门将界面层厚度设置成较宽范围可调。

图7 SiCf/Si3N4 复合材料的仿真分析结果 (a)仿真模型;(b)残余应力随界面层厚度的演变规律Fig. 7 Simulation results for SiCf/Si3N4 composites (a)simulation model;(b)thermal residual stress as a function of BN interphase thickness

采用有限元法来计算引入BN 界面层及不同BN 界面层厚度的复合材料的残余应力分布。计算所涉及到的参数如表4 所示,SiC 纤维的膨胀系数为5.1×10−6K-1[10],Si3N4基体的膨胀系数为3.6×10−6K-1[11],纤维的膨胀系数大于基体,此时SiC 纤维在径向和轴向均受到残余拉应力,Si3N4基体径向受残余拉应力,轴向受残余压应力。从图7(b)中可以看出,引入BN 界面层之后,基体中的轴向残余应力从106 MPa 迅速降低到35 MPa,纤维/BN 处界面的径向残余应力从139 MPa 迅速降低到48 MPa。随着BN 界面层厚度的增大,复合材料中各方向的残余应力都在逐渐减小。由此可见,BN 界面层的引入会改变复合材料中的残余应力状态。

表4 SiC 纤维[10]、BN 界面[17]和Si3N4 基体[11]的基本参数Table 4 Parameters of SiC fiber[10], BN interphase[17] and Si3N4 matrix[11]

对于复合材料来讲,纤维是承载单元,载荷通过界面传递到纤维[13]。每个纤维束包含有五百根SiC 纤维,为了实现更好的承载,要求载荷能够均匀分布在每一根纤维上[18]。基于此,CMC 通常会在纤维表面沉积界面层,通过纳米尺度界面层的均匀分布以及后续基体的沉积,使得应力能够尽可能均匀分布于每一根纤维上,从而使得材料表现出更好的承载性能。

随着SiCf/Si3N4复合材料的界面层厚度增加至550 nm,可看到其拉伸强度、弯曲强度和断裂韧度均明显增加。这是因为界面层厚度的增加能够更好地缓解残余应力,使得应力在纤维束内部分布更加均匀,以此使得强韧性显著提升。同时,能够看到当界面层厚度从280 nm 增加到390 nm 时,材料强韧性显著提升,而后随着界面层厚度的进一步增加,强韧性也会提升,但幅度较少。BN 界面层有效缓解了复合材料中的残余应力,随厚度增加这种缓解作用越明显,断裂应力的提高这说明较厚的BN 界面层可以更好地同时满足载荷传递和偏转裂纹的要求,使得材料的强韧性提高。

界面层主要起到裂纹偏转、载荷传递、缓解热残余应力的作用,而如何实现多重功能的平衡是调节复合材料力学性能的关键。从现有结果来看,界面层厚度继续增加,其强度会下降,这是因为界面层厚度太厚会影响载荷传递功能;断裂韧度则会随着界面层厚度的增加而增加,这是由于界面变厚以后,界面结合强度会变得更弱,但BN 界面层厚度的进一步增加会使得其在纤维束内部分布更为不均匀。

3 结论

(1)通过控制BN 界面层沉积时间,成功制备了具有不同界面层厚度的SiCf/Si3N4复合材料,其其密度均在2.30 g•cm−3左右,气孔率在12 %左右。

(2)随着BN 界面厚度从290 nm 增加到380 nm,SiCf/Si3N4复合材料的拉伸强度、弯曲强度、断裂韧度分别从(89±2) MPa、(190±39) MPa、(7.3±1.6)MPa•m1/2提高到(152±14) MPa、 (298±30) MPa、(12.9±1.2) MPa•m1/2,均呈现为显著增加;而后随着界面层厚度进一步增加550 nm,拉伸强度、弯曲强度、断裂韧度分别提升至(186±4) MPa 、(317±28)MPa、(14.7±0.5) MPa•m1/2,增加趋势明显变缓。

(3)有限元计算表明,随着BN 界面层厚度的增大,复合材料中各方向的残余应力会逐渐减小,SiC 纤维能够更好地发挥增强增韧作用,使得SiCf/Si3N4复合材料表现出高的强韧性。