基于数字图像相关方法的SiCf/SiC 陶瓷基复合材料力学行为表征

2023-06-15罗雅煊董亚丽郑瑞晓顾轶卓杨景兴

罗雅煊, 董亚丽*, 李 露, 郑瑞晓, 顾轶卓, 杨景兴

(1.北京航空航天大学 前沿科学技术创新研究院, 北京 100191;2.北京航空航天大学 材料科学与工程学院, 北京 100191;3.航天材料及工艺研究所 先进功能复合材料技术重点实验室, 北京 100076)

近年来,连续碳化硅纤维增强碳化硅基复合材料(SiCf/SiC)因具有高比强度、高比模量、耐高温、低密度、对裂纹不敏感和损伤容限高等优异性能,已成为航空航天和大型燃气轮机理想的高温结构材料[1-2],尤其是SiCf/SiC 在新一代航空高性能发动机的热端部件领域(如燃烧室、涡轮导向叶片、隔热屏、火焰稳定器、涡轮外环和尾喷管等)具有重大应用价值[3-4]。

为确保SiCf/SiC 在极端高温环境下保持其优异性能,需对其进行严格测试和评估,包括拉伸、弯曲、蠕变和疲劳测试等,从而表征其关键力学性能,阐明相关力学行为演化过程和材料损伤失效机制,对材料安全使用和设计指导具有非常重要的意义。

在SiCf/SiC 室温及高温力学性能测试和评估中,“应变测量”是一个关键环节。传统的应变测量主要依靠力学试验机横梁位移、引伸计或应变片等实现,但是这些测试方法具有测量误差较大(如横梁位移法)[5]、受限于环境温度(如应变片)[6]、仅获取单点数据或标距段内平均值(如应变片、引伸计)[7]、无法实现多个力学参数同时测量[8]等缺点。

自20 世纪80 年代以来,基于数字图像相关(digital image correlation,DIC)的光学测量技术,因具有非接触式、全场测量和可操作性强等优点,已逐渐广泛应用于SiCf/SiC 室温和高温力学表征。本文系统总结DIC 在SiCf/SiC 拉伸、弯曲、爆破等室温及高温力学测试中的应用进展,为DIC 在SiCf/SiC 的应用和研究提供参考。

1 DIC 的分类及优势

1.1 DIC 的分类

DIC 方法主要通过数字相机记录测试试样表面散斑(包括自然纹理和人工散斑)图像,然后利用图像处理中的相关算法,获得在测量平面上试样的全场形貌、变形等重要数据。DIC 技术大致可分为三大类,分别是二维数字图像相关方法(2D-DIC)、三维立体数字图像相关方法(3D-DIC)和数字图像体相关方法(digital volume correlation,DVC)。

2D-DIC 使用单个相机组成的成像系统进行测量。该方法仅限于平面内的变形测量,若测试对象表面为非平面,或受到载荷后发生3D 变形,该方法将不再适用。3D-DIC 使用两个同步摄像机或一个辅以专门设计的分光装置摄像机[9]进行测量。该方法基于双目立体视觉原理,可精确测量平面和曲面的全场三维形状和变形,更具实用性[10]。DVC通过X 射线计算机断层扫描成像技术(X-CT)或激光扫描共聚焦显微技术(LSCM)等三维成像设备获得被测物在变形前后的三维空间图像,再对其进行分析处理从而获得变形信息[11]。该方法已成为量化不透明固体物体(例如小梁骨[12]、木材[13]和岩石[14])和某些半透明生物组织(例如细胞[15])内部变形的有力工具。

1.2 DIC 应用于陶瓷基复合材料的优势

广义的陶瓷基复合材料(CMC)为宏观各向异性材料,通过常规力学性能测试,很难表征CMC 试样标距内应变分布、复杂载荷下的变形行为和裂纹扩展行为等。

使用DIC 技术表征CMC 力学行为及损伤演化过程的突出优势表现为:(1)DIC 可表征CMC 中应变分布不均匀性,以及CMC 中的小尺度应变不均匀性;(2)DIC 具有足够的精度和空间分辨率,可测量CMC 中局部应变,以及裂纹张开位移引起的局部应变集中;(3)DIC 可表征存在孔或缺口等结构特征的CMC 应变,可实现应变测量的标距长度小于结构特征的最小特征尺寸;(4)DIC 可在高温环境下使用,测量CMC 在模拟高温服役环境下的热力耦合性能;(5)DIC 对CMC 中裂纹的萌生和扩展具有良好的敏感性。

需要注意的是,应用DIC 技术测试CMC 时,要关注相机分辨率、视野和散斑尺寸等参数。首先,开始测试前,需在试样表面制备足够对比度的稳定随机散斑,常见方法有喷涂、旋转涂膜、聚焦离子束等,详细方法见综述文献[16];其中喷涂方法成本低、操作简单,目前多采用此方法制备散斑。其次,散斑直径约3~5 个像素,若散斑太小,会增加量化噪声,使测量的位移场出现偏差;若散斑太大,则测量的结果不具备全局性[17]。

2 DIC 在SiCf/SiC 室温表征中的应用

2.1 DIC 在SiCf/SiC 拉伸实验中的应用

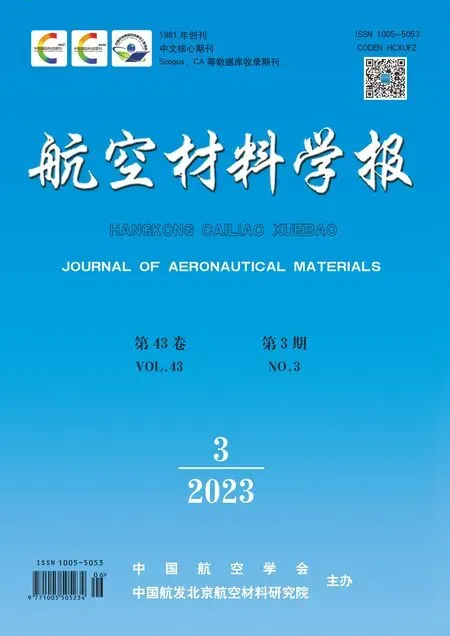

Rajan 等[18]通过研究铝合金在不同实验条件下的力学测试结果,分析应变误差的来源,建立了误差、施加应变、散斑尺寸和DIC 算法参数之间的分析模型。然后利用该模型设计实验,研究SiCf/SiC 复合材料中的应变变化。该研究通过对DIC 获得的位移场进行分析,可定位裂纹并测量其开口位移。DIC 可以捕捉CMC 内部的应变演化,目前的研究表明,即使在看似“扁平”的机织物CMC 复合材料中,应变集中也存在于两个丝束交叉处,在较高应力下,应变集中导致相邻纵向丝束中形成裂纹,最终导致断裂。在这种情况下,DIC 结果在位移方面显然更有意义:裂纹附近计算的应变本质上是非物理的。图1 的显微照片证实了DIC 分析检测到的裂纹位置[18],这种测量有望为校准纤维复合材料中的裂纹桥接模型提供裂纹相关数据。

图1 SiCf/SiC 试样拉伸后的显微照片[18] (a)具有显示裂缝位置的重叠位移场的截面平面; (b)中心大裂纹光学照片;(c)中心大裂纹电子显微照片; (d)小裂纹电子显微照片Fig. 1 Micrograph of SiCf/SiC specimen after stretching[18] (a)section plane with overlaid displacement field showing crack locations;(b)optical photo of large central crack;(c) SEM micrograph of large central crack;(d) SEM micrograph of small crack

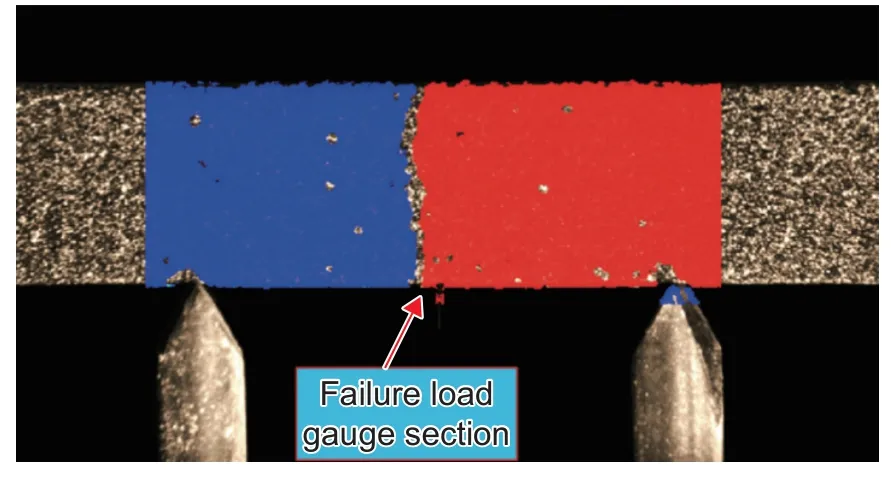

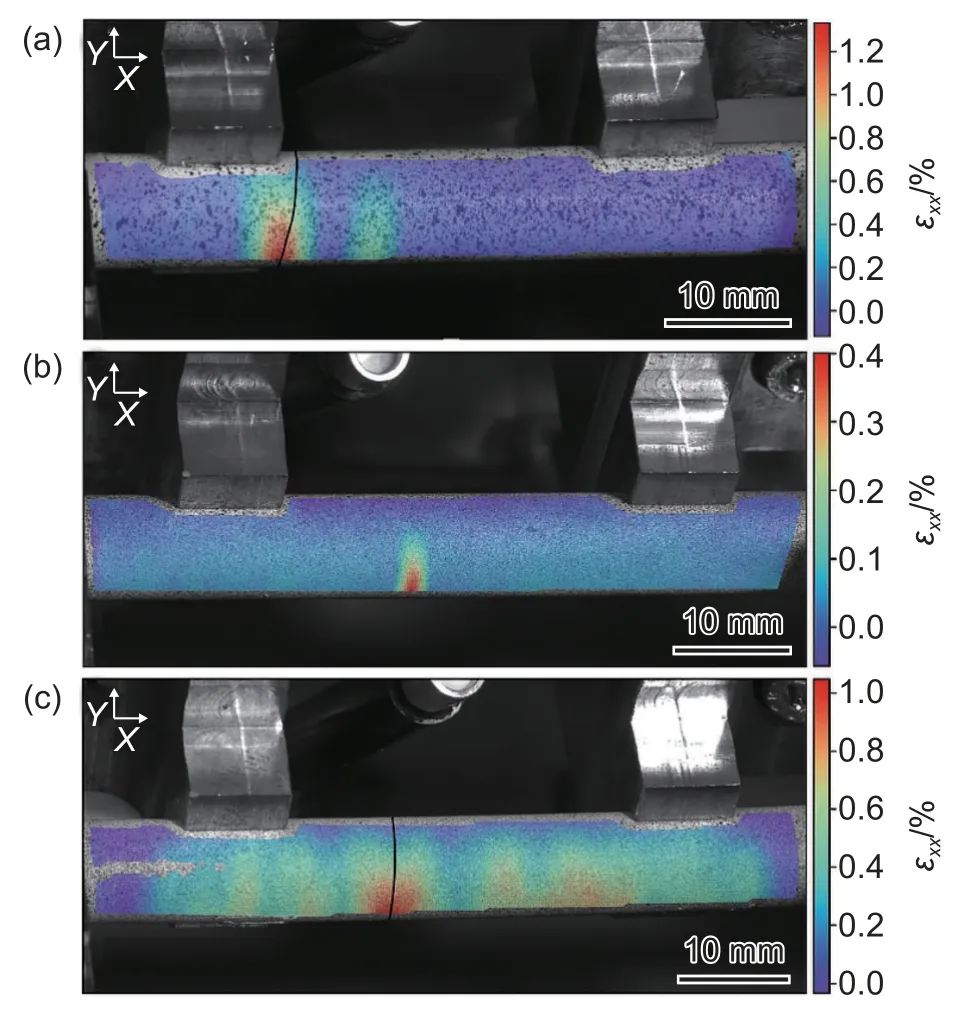

Shen 等[19]采用DIC 测量了不同制备温度(1100 ℃、1200 ℃、1400 ℃、1600 ℃)下,采用PIP工艺制备的SiCf/SiC 机织复合材料的单轴拉伸性能。通过DIC 获得的应力-应变曲线表明,在相同体积分数下,试样制备温度对复合材料的强度影响较大,当制备温度为1200 ℃时,SiCf/SiC 机织复合材料呈现最为优异的力学性能。采用基于代表体积单元(RVE)的有限元法(FEM)对SiCf/SiC 复合材料的单轴拉伸性能进行了预测,预测结果和DIC 实验结果具有良好的一致性。将该有限元模型进一步用于预测复合材料的压缩、剪切性能,数值结果和实验结果吻合良好。Bernachy-Barbe 等[20]采用DIC 对二维编织SiCf/SiC 复合材料拉伸加载过程中单个周期内的位移场以及复合材料表面损伤演变进行了原位观测,分析了复合材料开裂对宏观力学行为的影响规律。DIC 表征了位移场、应力-应变等数据,可推导出波动位移场、裂纹密度等参数,可从离散位移场计算如跳跃位移、平均变化梯度等运动学量,并以实验测量所得的裂纹密度等损伤特性作为输入建立模型。结果表明:在拉伸情况下,小区域的平均行为与宏观行为非常相似。在研究丝束界面、间距和结构效应对断裂损伤的作用时,发现单个纤维丝束上存在局部变形和裂纹。该实验数据证明了织物效应对宏观行为影响的重要性。因此基于变形机制的表征,提出了一种新的能够再现宏观应力-应变曲线、裂纹张开、裂纹密度等实验结果的模型。Abdul-Aziz 等[21]在室温下对涂覆环境障涂层(EBC)的SiCf/SiC 复合材料试样进行拉伸测试,用光学显微镜、扫描电子显微镜(SEM)、计算机断层扫描(CT)和DIC 等四种检测手段对试样进行表征,了解EBC 的裂纹萌生和扩展情况,进而确定失效行为。结果表明:试样在3700 N 下失效,破坏应力为140 MPa,相对其他三种方法,DIC 在确定试样最终断裂的EBC 顶层裂纹萌生方面提供了更为清晰的信息。当接近极限拉伸应力(UTS)时,在DIC 应变图上可观察到二次裂纹的存在,而其他方法无法确定二次裂纹的存在。此外, DIC 表现出了更高的裂纹萌生检测敏感性。图2 显示了从DIC 计算的标准截面应变随应力增加的变化,直至试样断裂[21]。

图2 在50%极限拉伸应力(UTS)下,失效前最后一个图像的应变场[21]Fig. 2 Strain field diagram of the last image before failure under 50% ultimate tensile stress (UTS)[21]

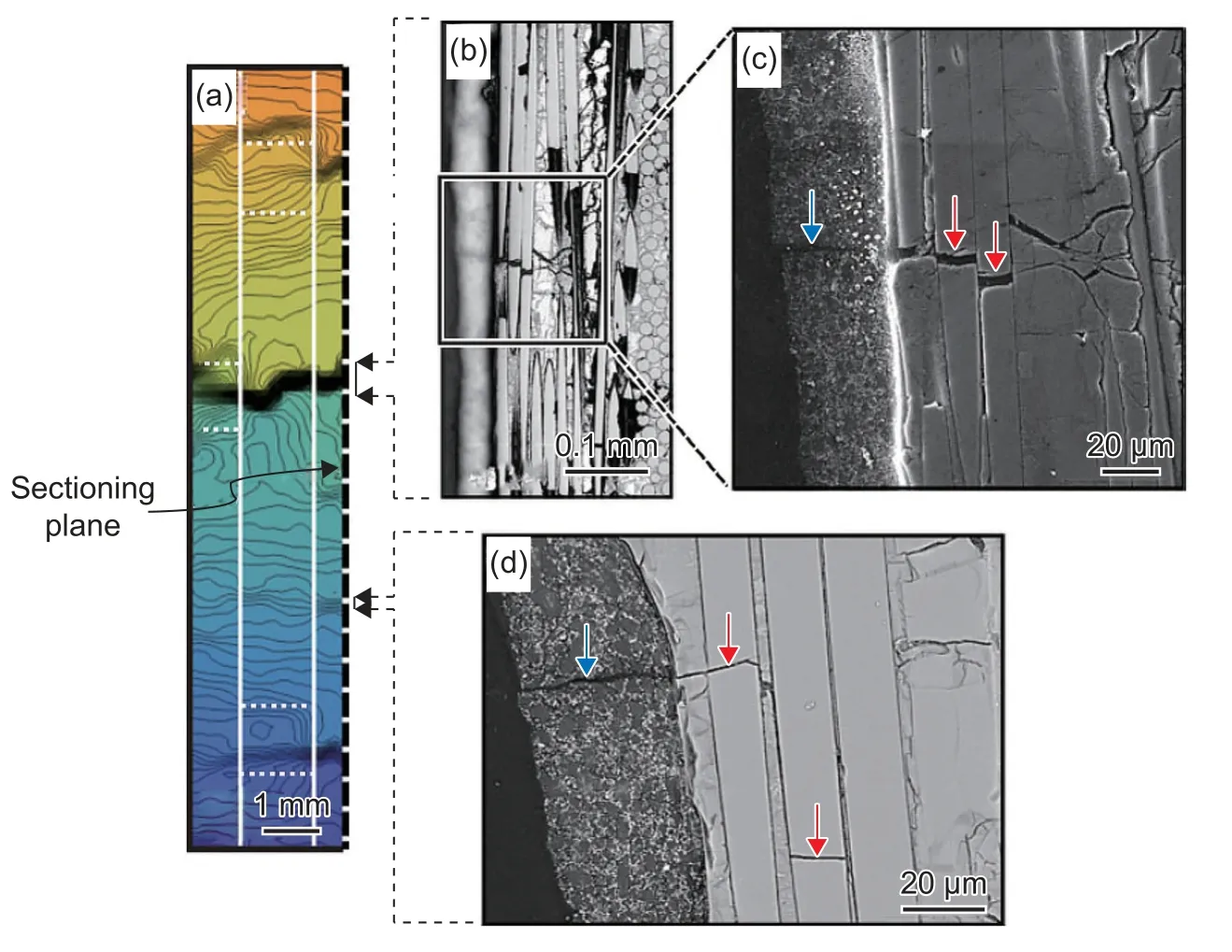

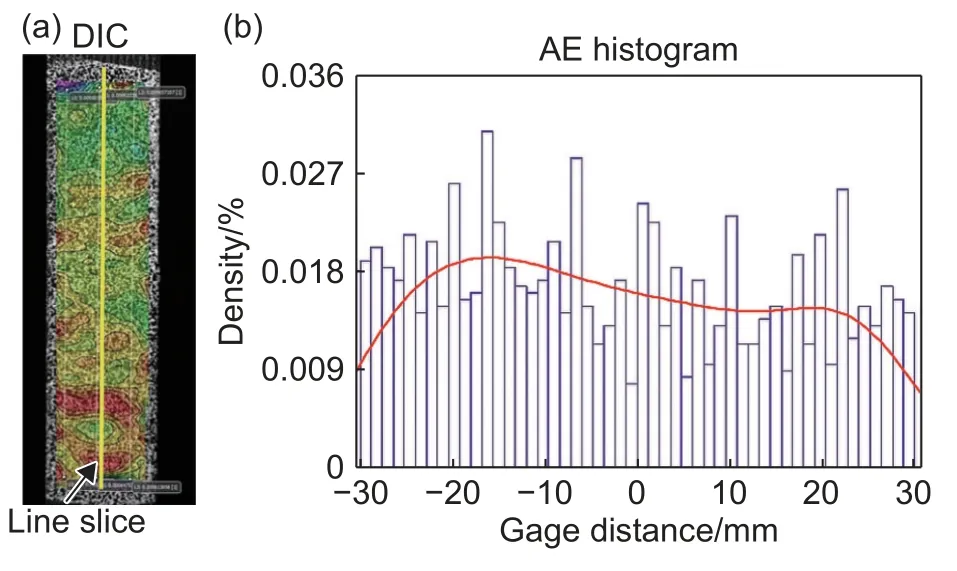

Sevener 等[22]利用SEM 结合DIC 和裂纹张开位移(COD)测量,研究了熔渗SiCf/SiC 复合材料(MI-SiCf/SiC)在单轴拉伸下基体裂纹的演变,实现了直接观察CMC 中相邻区域的应变松弛行为。观察到基体裂纹会导致裂纹微尺度应变区域的远场应力和应变松弛出现降低的情况。通过SEMDIC 获得的微尺度应变场表明:在远场应力远低于比例极限(PL)的情况下,可能会发生损伤,在所有视场(field of view,FOV)中均出现PL 下方的损伤累积(由局部升高的应变可显示)。3 个FOV 表明在低至70 MPa 的远场应力下都观察到了损伤。Whitlow 等[23]使用DIC 获得MI-SiCf/SiC 复合材料试样在单调拉伸加载状态下的全场表面应变,实时测量了基体开裂和局部启裂区域的应力估计值。一般情况下,拉伸应力约190 MPa(低于材料比例极限)时才发生基体开裂,且多以局部开裂方式发生。该研究还将DIC 和声发射(AE)相结合,解释MI-SiCf/SiC 复合材料试样中的损伤演化情况。图3 为试样失效附近采集的数据:图3(a)是从DIC 应变图采集的线切片数据;图3(b)是沿试样长度产生的AE 事件直方图的概率分布曲线。DIC 和AE 数据的这种转换形式分别捕获了高应变和局部开裂的局部区域。这两个数据集的互补性不仅可以深入了解失效过程,还可以确定可能发生失效的区域。将沿直线切片的应变剖面与沿AE 直方图的分布曲线(红色)进行比较,结果表明:DIC 和AE 两种技术对于初始局部裂纹的处理效果很好;当应力单调增加时,AE 数据与应变场数据不一致,可能原因是材料未发生破坏时,AE 信号较弱;当材料接近其破坏应力时,AE 数据和应变场数据显示结果一致,这两种局部化现象对齐的位置(即高应变区域出现局部化裂纹)是最终失效位置的良好指示标志。

图3 试样失效附近采集的数据[23] (a)取自DIC 应变图的线切片数据;(b)沿试样长度方向的AE 事件直方图生成的概率分布曲线Fig. 3 Data collected near the failure of the specimen[23](a) line slice data taken from DIC strain map;(b) a probability distribution curve generated for the histogram of AE events along the length of specimen

2.2 DIC 在SiCf/SiC 弯曲实验中的应用

Bumgardner 等[24]用3D-DIC 成功记录了SiCf/SiC 管状试样的耦合四点弯曲/气密性测试,揭示了承受持续弯曲载荷的SiCf/SiC 管状试样的断裂机制。3D-DIC 技术实现了裂缝和COD 引起的位移和“应变集中”的可视化,并跟踪和量化分析了每次试验的COD 数据,特别是平均COD 和裂缝间距等关键断裂特征。研究发现:COD 呈线性增加;初始裂缝间距很大,但随着裂纹萌生,裂纹间距迅速减小;在0.2%应变下,裂纹数量和裂纹间距趋于稳定。此外,还通过分析DIC 位移场的空间导数,有效避免了因裂纹而产生的不连续性情况,完成了裂纹扩展过程图。对SiCf/SiC 管状试样进行4 种不同热处理后开展测试,包括:(a)未处理;(b)空气,1200 ℃;(c)真空,1200 ℃;(d)氦气,1200 ℃。结果表明:在空气1200 ℃下处理的试样展示出脆性断裂失效模式,其他试样在基体微裂纹、载荷传递至纤维和最终纤维断裂阶段表现出典型的CMC 假塑性断裂模式。Bumgardner 等[25]还结合3D-DIC 和AE 技术开发了一种新的现场气密性测试装置,用于在四点弯曲过程中,对陶瓷管(包括核材料级SiCf/SiC 燃料包壳材料)进行氦泄漏评估,并同时监测局部变形和损伤。该研究结果表明:在应变为0.04%~0.06%时,基体开始开裂;最大应变为0.09%时,裂纹扩展至穿透陶瓷管,即陶瓷管失去气密性。如图4 所示,CMC 试样在承载能力丧失之前、初始泄漏时和承载能力丧失3 种情况下的应变场云图。从承载能力丧失之前的应变场分析可以直观地发现,多个应变集中区域从试样底部向上延伸。Presby 等[26]采用端部切口弯曲梁试验(ENF)和端部加载劈裂试验(ELS),研究了室温下MISiCf/SiC 的断裂韧度。CMC 的Ⅰ型断裂韧度已有不少人进行了研究,但在Ⅱ型断裂韧度方面的工作有限,该文章提出了测量Ⅱ型断裂韧度的试验方法,即ENF 和ELS 试验,并对ENF 和ELS 测试方法进行实验评估,利用AE 技术、直流电位降(DCPD)和DIC,检测损伤并监测裂纹萌生和扩展,表征MI-SiCf/SiC 的Ⅱ型层间断裂,并比较两种方法的优劣。在这之前没有关于CMC 的Ⅱ型断裂韧度测试方法评估或比较的工作。

图4 CMC 试样的应变场云图[25] (a)在承载能力丧失之前 ;(b)初始泄漏;(c)承载能力丧失Fig. 4 Strain field nephogram of CMC specimen[25] (a) before loss of bearing capacity; ( b) initial leakage;(c) loss of bearing capacity

2.3 DIC 在SiCf/SiC 爆破实验中的应用

SiCf/SiC 复合材料具有优异的高温强度、高损伤容限、耐热冲击等优异的力学性能,以及耐腐蚀、在聚变环境下低诱导放射性等优异的化学稳定性。近年来,大量研究将SiCf/SiC 复合材料应用到核裂变堆、核聚变堆和核领域。

Shapovalov 等[27]采用包括单轴拉伸实验、扭转实验、弹性体嵌件爆破实验,以及开放式和封闭式液压气囊爆破实验等,研究了核材料级SiCf/SiC 管材在几种不同应力状态下的机械强度。利用DIC 进行全场应变测量,以获得应力作用下局部变形的定量信息。DIC 应变显示纤维束水平的应变分布不均匀,测得的轴向UTS 为(245±8) MPa、环向UTS 为(380±27) MPa。在封闭端压力爆破实验下,测得的拉伸比例极限应力(PLS)为(37±3)MPa。Cinbiz 等[28]采用改进的爆破实验研究了与模拟反应性引发事故(RIA)相关的应变率下SiCf/SiC 的力学行为。同时利用DIC 测量管外表面应变。结果显示:随着应变速率的增加,SiCf/SiC 复合材料的破坏应变降低,在12 ms 脉冲宽度下观察到的失效应变约为0.6%。

2.4 DIC 在SiCf/SiC 其他力学实验中的应用

DIC 在SiCf/SiC 的疲劳实验、扭转实验中也有诸多应用。

Morscher 等[29]利用传感器、AE 技术、电阻监测和DIC,监测SiCf/SiC 层压板复合材料单缺口试样在拉伸疲劳过程中的基体开裂和纤维断裂情况,发现导致试样失效的峰值疲劳应力为250 MPa。DIC 可以测量表面裂纹长度,使用DIC 和边缘传感器进行疲劳实验的宽度定位,在整个宽度范围内定位声发射事件,可以估计内部裂纹长度。这些测量值被用于构建一个与受损区域和电流行程路径相对应的电路,该电路与测试期间测得的电阻变化非常一致。因此,当了解从缺口产生的分布裂纹程度时,可以使用该方法来探究复合材料中的裂纹扩展,为导致拉伸实验最终失效的纤维断裂进展提供实验数据。Tableau 等[30]基于3D-DIC 提出了一种可靠的扭转实验方法,并测量了三维机织SiCf/SiC陶瓷基复合材料的面内和面外剪切模量。结果表明:面内剪切模量为60.8 GPa,面外剪切模量为24.7 GPa;面内剪切模量明显高于面外剪切模量,这种差异揭示了三维机织SiCf/SiC 陶瓷基复合材料的3D 编织结构引起的高度各向异性力学行为。该测量方法是精确测量复杂复合材料(包括三维机织物)线弹性范围内剪切性能的有力手段,但不适用于非线性剪切行为的识别。

综上所述,DIC 在表征SiCf/SiC 复合材料拉伸、弯曲、爆破、扭转、疲劳等实验时,根据视场及关注区域不同,可选择光学成像DIC (optical microscopedigital image correlation, OM-DIC)、电子成像DIC(scanning electron microscope-digital image correlation, SEM-DIC)系统,而在选择SEM-DIC 时特别需要注意微纳米尺度散斑的制备、SEM 图像漂移及图像畸变的矫正,以保证高精度的DIC 应变场。在选择OM-DIC 时,由于需要考虑离面位移的影响,优先考虑利用3D-DIC 系统进行SiCf/SiC 复合材料的表征。

3 DIC 在SiCf/SiC 高温表征的应用

SiCf/SiC 复合材料作为新一代先进航空发动机热端部件的理想材料,其服役环境往往是超高温(比如1450 ℃)[3]。因此,DIC 在SiCf/SiC 复合材料高温表征中的应用十分重要且关键。

Meyer 等[31]在室温、1093 ℃、1204 ℃和1316 ℃条件下,对SiCf/SiC 缺口试样进行准静态拉伸实验,并利用DIC 来研究试样的失效。结果表明:在1093 ℃~1204 ℃之间,观察到净截面应力显著降低,从271 MPa 降至233 MPa;在1316 ℃的实验温度下,观察到平均极限强度进一步降低至220 MPa。所有测试温度下的DIC 结果显示,SiCf/SiC 试样的损伤逐渐发生。最初,在缺口附近观察到应变集中,并进一步向外传播,直至试样发生灾难性断裂。这种行为有利于部件的设计,不会发生瞬时灾难性故障,可以在部件的承载能力消失之前检测到损坏。此外,在高达1316 ℃的温度下,证明了DIC 的有效性。Whitlow 等[23]采用1 kW 连续波光纤激光器模拟燃气轮机发动机中的热负荷,在不同条件下(室温、高温、高温等温)研究了Hi-Nicalon/BN/MI SiCf/SiC 的热机械行为,使用DIC 获得全场应变信息,并利用AE 技术监测基体初始开裂,直至失效。结果表明:随着材料接近其失效应力,AE 事件和应变场都显示出一致的结果。高应变区域位置局部裂纹的出现是判断最终失效位置的关键指标。Appleby 等[32]使用基于激光的热流技术在1200 ℃下对涂覆EBC 的SiCf/SiC进行拉伸实验。使用DIC 获得全场应变图,并与使用AE 技术获得的局部应力相关损伤数据进行比较。研究表明,在确定损伤增加的区域时,AE 数据与DIC 应变具有良好的一致性。

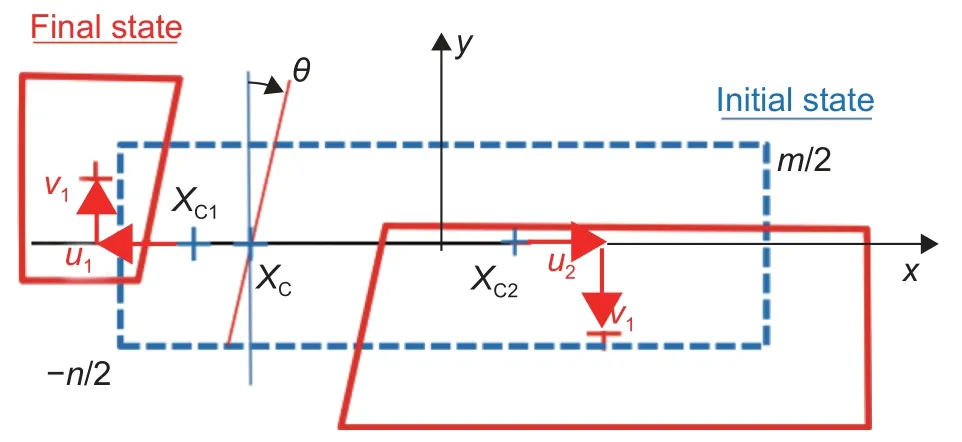

在DIC 高温实验过程中,被测试样表面的散斑不仅需要耐高温和稳定性,并且制备散斑过程应避免破坏被测材料的表面特征[33]。Tracy 等[34]开发了一种含有钛纳米粉、bicine 缓冲剂(N,N-二羟乙基甘氨酸)和水的胶体系统,用来制作高温散斑。纳米颗粒不与基底反应,在超过1000 ℃的温度下仍保持稳定。因而适用于SiCf/SiC 复合材料以及其他高温材料。Kaczmarek 等[35]设计了一个集成不同关键点的高温散斑图像采集实验装置,以减少高温可能导致的散斑热阻、黑体辐射和热雾等问题,从而优化高温散斑质量。选择质量优异的耐高温散斑,利用DIC 研究SiCf/SiC 复合材料的高温力学行为,应用增强数字图像相关方法(2P-DIC)监测断裂过程,研究裂纹长度演变规律。2P-DIC 是常规DIC 的扩展,它将子集D 在位置XC处分为两部分D1(x

图5 2P-DIC 的原理:子集的分解[35]Fig. 5 Principle of 2P-DIC: decomposition of a subset[35]

目前,针对SiCf/SiC 复合材料的高温DIC 应用温度在1300 ℃左右,散斑材料主要为氧化物微纳陶瓷粉体,制备方法以喷涂法为主,高温DIC 系统以常用的白光DIC 和Grant 等[36]提出的蓝光DIC系统为主。而在超高温环境下,Dong 等[37-38]提出的紫外DIC 系统更具优势。

在高温DIC 测量中,除了通过制作高温散斑图案、使用不同光源的DIC 系统获得高质量图像,还可以通过使用算法提高图像质量。Wang 等[39]提出了一种基于子区域处理和迁移学习的去噪卷积神经网络(DNCNN)方法,用该方法对SiC 试样高温DIC 测量中的图像进行了温度和变形的同步计算,计算结果与有限元法(FEM)的仿真结果吻合。Wang 等[40]提出一种灰度调整方法,在SiC 试样高温实验中,位移误差由0.5 像素减小到0.1 像素。Wang 等[41]提出了一种基于引导滤波优化的图像暗通道去热雾算法,消除高温下FV566 钢样品的热辐射和背景光。目前已有不少算法用于获取高质量高温DIC 图像,但是在SiCf/SiC 高温DIC 测量中运用卷积神经网络、深度学习算法等技术还较少,需要进一步研究。

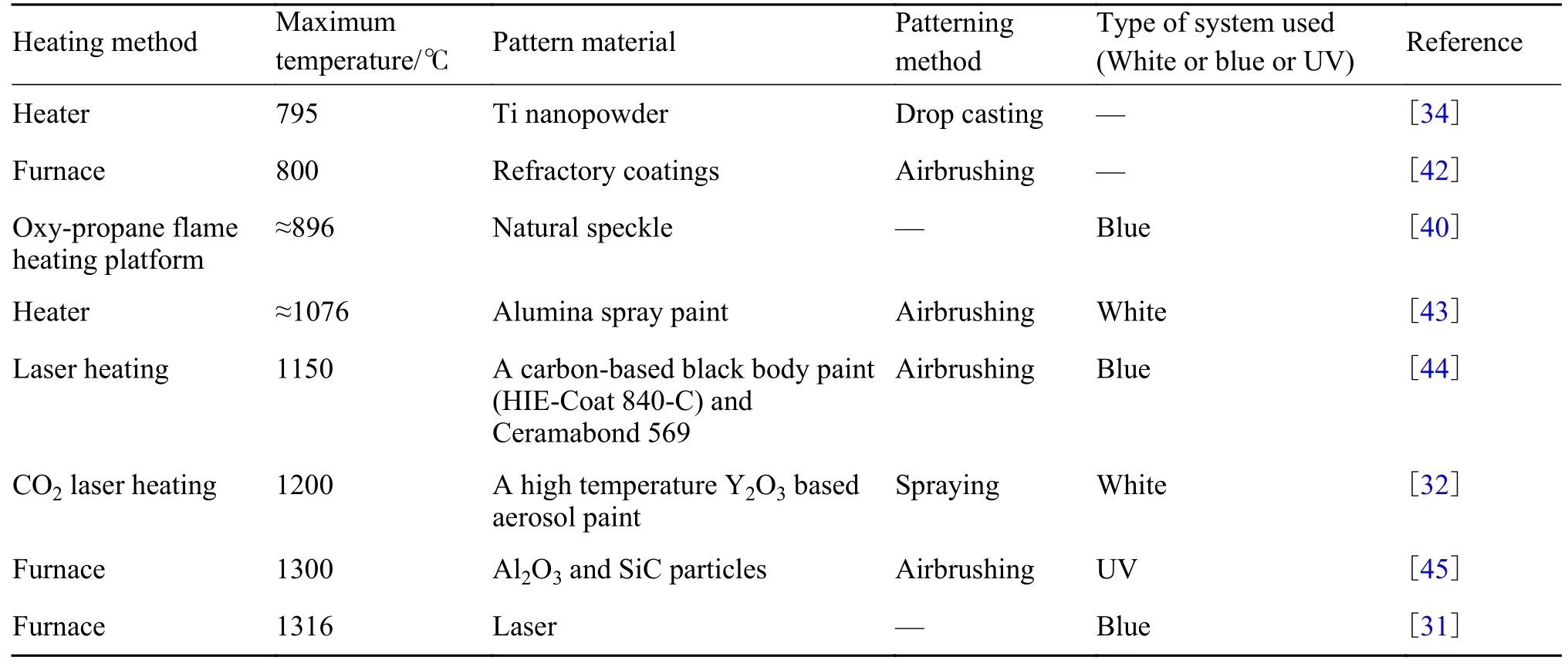

表1[31-32,34,40,42-45]总结了SiCf/SiC 高温测量中的DIC 相关信息。由表1 可以看出,大部分散斑材料是陶瓷氧化物。因为陶瓷氧化物(Al2O3、ZrO2、SiO2等)在高温下稳定、耐热[16],散斑制备方法最常用的是喷涂法。这些散斑应用于高温短时的拉伸、压缩、弯曲等,一般经历几个小时以下的高温过程,而对于几十、上百小时的蠕变、疲劳等高温散斑的稳定性是亟待研究的一个方向。

表1 SiCf/SiC 高温测量实验中的制斑信息[31-32,34,40,42-45]Table 1 Information on preparing speckle in SiCf/SiC high temperature measurement experiment[31-32,34,40,42-45]

4 DVC 在SiCf/SiC 表征中的应用

与2D-DIC 和3D-DIC 仅能够表征物体表面应变信息不同,DVC 方法可以表征物体内部结构变形情况,近年来随着DVC 中图像处理算法的进步、位移和应变计算精度逐步提高,应用于SiCf/SiC 内部结构变形表征的研究也越来越多。

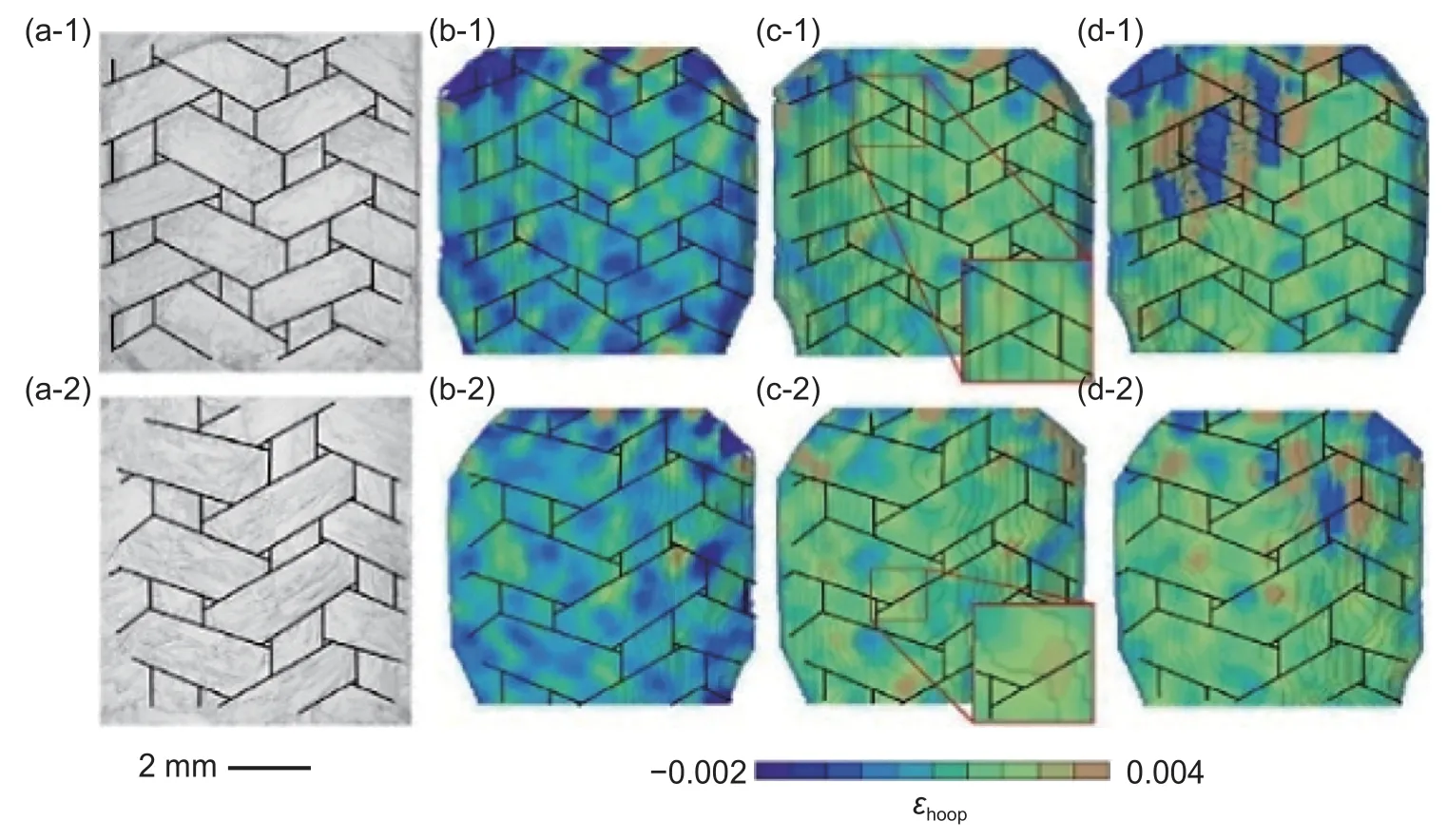

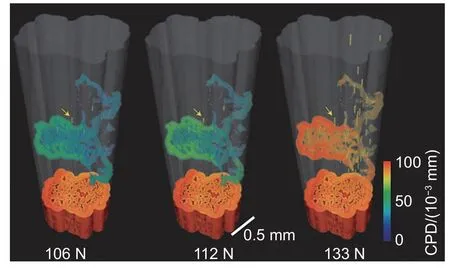

Croom 等[46]综合采用DVC 和XCT,在编织SiCf/SiC 复合材料压缩实验中揭示了应变局部化、损伤萌生、应力重分布和三维微观结构相关的机制。研究发现,对于这种特殊的编织丝束结构,较大的局部丝束间距增加了相邻丝束间接触处的峰值应变,并促进了复合材料的失效。丝束间距对材料的断裂性能有很大影响,这意味着必须严格控制丝束排列,以获得良好的复合材料力学性能。该研究中具有代表性的DVC 结果如图6 所示,它显示了在2950 N 下试样断裂前,复合材料内表面和外表面在各种载荷下的环向应变。从图6 可观察到0.25%~0.35%的局部应变集中,这些区域相当于内外表面上的丝束交叉点,自然表现出高应变响应,因为它们在重叠的丝束之间分配载荷。此外,观察到了不均匀应变和局部负应变,将这一现象归因于微观结构变化和缺陷。从2100 N 和2500 N载荷下的应变图(图6 (b)和(c))推断,在微观结构损伤之前的加载状态下,应变集中的位置由丝束结构控制,而不是微观结构特征。但是,在内表面上的丝束失效后,导致外表面上的丝束产生了较大的应力重新分布(图6(d))。因此,这说明表面应变测量仅表明内部损伤较大,但对内表面的弹性应变不敏感。

图6 DVC 计算的内表面和外表面的环向应变[46] (a) 0 N 载荷; (b) 2100 N 载荷; (c) 2500 N 载荷; (d) 2730 N 载荷;(1)内表面;(2)外表面Fig. 6 Circumferential strain on interior and exterior surface calculated by DVC[46] (a) 0 N load; (b) 2100 N load; (c) 2500 N load; (d) 2730 N;(1) interior surface;(2) exterior surface

Liu 等[47]研究了前驱体浸渍裂解法制备的三维四向SiCf/SiC 复合材料在弯曲载荷下的失效过程,通过DVC 分析现场获得的X 射线计算机断层照片,以测量内部位移场。结果表明:在1100 N 和1250 N 载荷下,应变分布通常对应于复合材料的周期性介观结构,少量应变集中出现在上下表面;在峰值载荷1447 N 下,应变集中在压缩表面形成。SiCf/SiC 在1100 N 和峰值荷载1447 N 下通过DVC分析获得的位移场,确认了试样在破坏前的准均匀弯曲,显示了损伤对试样变形的影响。Bale 等[48]将DIC 与同步辐射光源结合,利用同步加速器XCT,在高于1650 ℃的高温下,以每体素0.65 μm的空间分辨率生成SiCf/SiC 的3D 断层图像;在微观尺度上对结构细节进行成像,并解析内部微裂纹的张开位移和其他形式的内部损伤作为载荷的函数。该研究分析认为:高温下纤维滑动阻力的降低可能是由于热膨胀失配引起的残余应力变化造成的。但该研究并没有对三维应变场进行进一步分析。根据μ-CT 数据进行的3D 渲染如图7 所示,显示了1750 ℃下SiCf/SiC 实验样本中的基体裂纹和单个纤维断裂情况,黄色箭头表示断裂纤维松弛后剩余的圆柱形孔[48]。

图7 μ-CT 数据的3D 渲染图:1750 ℃下SiCf/SiC 中的基体裂纹和单个纤维断裂[48]Fig. 7 3D rendering of μ-CT data: matrix cracks and single fiber fractures in SiCf/SiC at 1750 ℃[48]

5 总结与展望

SiCf/SiC 陶瓷基复合材料作为新一代先进航空发动机高温部件的理想材料,其室温及高温力学行为的准确表征是决定复合材料安全使用的关键。DIC 作为一种基于图像处理的、非接触无损伤的应变表征手段,在CMC 表征中发挥重要作用。

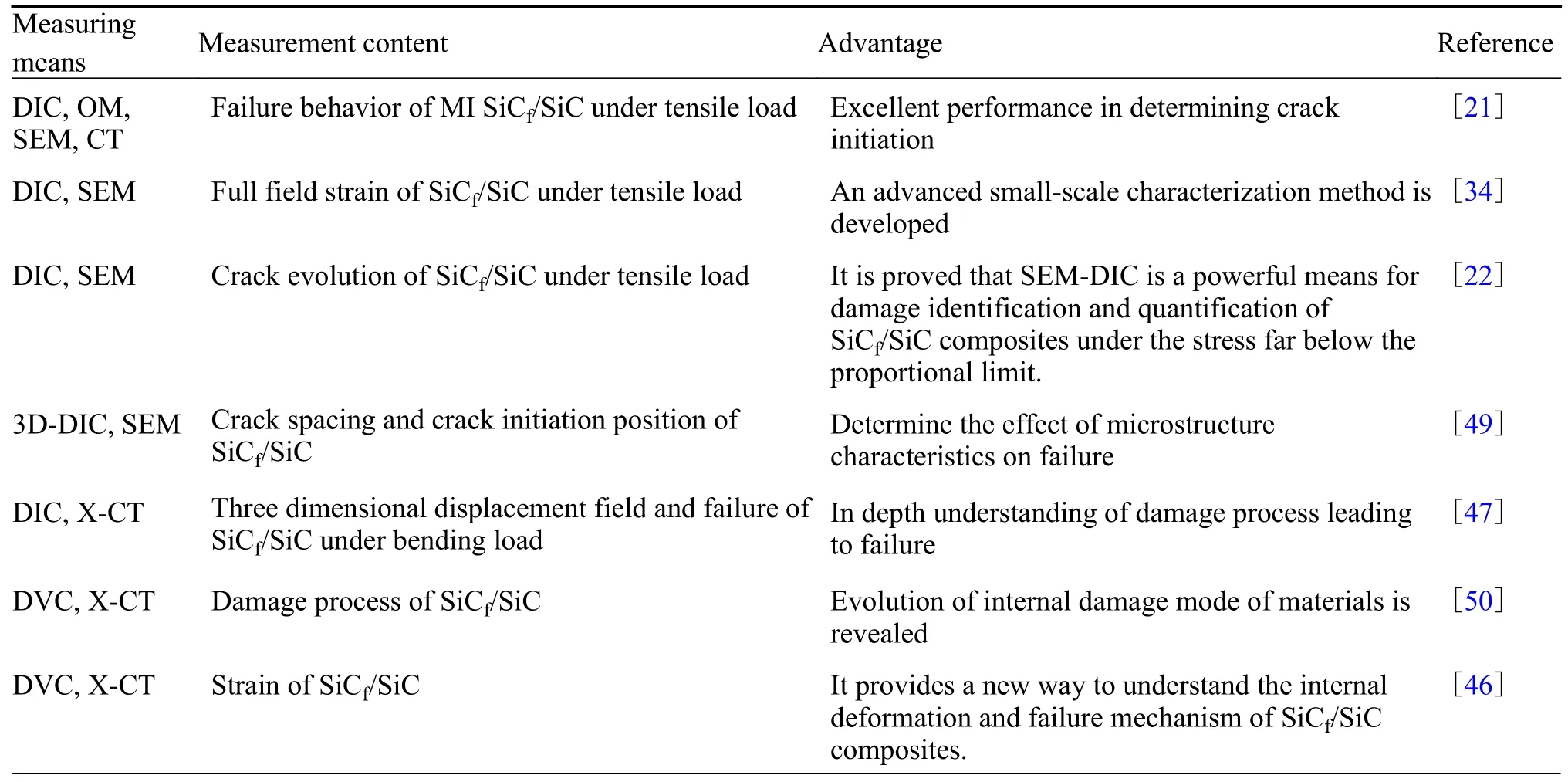

目前,DIC 与其他测试手段如AE、X-CT、ER、SEM 结合用于研究SiCf/SiC 应变演变、损伤进展和裂纹扩展,已成为目前较热门的研究方向。表2[21-23,25-26,29,32,34,44,46-47,49-52]总结了在SiCf/SiC 测试中与DIC 结合使用的测量手段,以及其测量内容和优点。由DIC 获得的实验数据,为仿真模拟提供了准确的输入参量,是模型验证的重要工具,为SiCf/SiC 复合材料损伤、断裂力学和有限元模型等的开发提供了关键的实验数据支撑。尽管目前DIC 技术在SiCf/SiC 室温及宏观尺度力学表征方面已经较为成熟,但DIC 在SiCf/SiC 复合材料极端复杂环境及微尺度表征方面还有许多方面的工作需要开展:

表2 SiCf/SiC 表征中与DIC 结合使用的测量手段[21-23,25-26,29,32,34,44,46-47,49-52]Table 2 Measurement method used in combination with DIC in characterization of SiCf/SiC[21-23,25-26,29,32,34,44,46-47,49-52]

(1)在高温、水氧等复杂极端环境下,SiCf/SiC复合材料在利用DIC 表征时,存在散斑自身不稳定的问题。需要继续研究不氧化、不脱落、耐长时的散斑,以适应高温(1200 ℃以上)环境和长时间蠕变表征等;

(2)高温微尺度散斑制备工艺亟须研究,以适应高温、高分辨率SEM 环境;

(3)在高温非真空环境中,存在图像热雾干扰问题,导致应变误差大。需要继续研究卷积神经网络、深度学习算法等前沿技术,以提高应变计算精度。