国产三维五向M55JCf/Al 复合材料的显微组织和弯曲性能

2023-06-15蔡长春徐志锋王振军

金 乐, 蔡长春, 余 欢, 徐志锋, 王振军, 李 阳

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室, 南昌 330063)

随着航空航天技术的发展,对材料性能的要求也越来越高。相对于传统金属材料,碳纤维金属基复合材料具有密度低、抗拉强度高、弹性模量好等优点备受关注[1],在某些性能上超过陶瓷基复合材料和树脂基复合材料,展现了广阔的应用情景。然而半个世纪以来,高性能碳纤维等一系列技术一直被外国封锁,导致我国航空航天领域所应用的大部分碳纤维还主要来依赖进口。高性能碳纤维关系到国家战略安全,因此,研制高性能碳纤维和实现碳纤维国产化迫在眉睫[2-4]。

近十几年来,我国在碳纤维产业关键性技术和产业化生产以及应用方面取得了突破性进展[5-7]。潘月秀等[8]对国产T800 碳纤维环氧树脂基复合材料的压缩性能进行了研究,结果发现随着碳纤维直径的增加,压缩性能提升,但失效方式改变;张海燕等[9]研究了两种T700 级Ⅰ、Ⅱ型国产纤维显微组织和相应的树脂基复合材料的基本力学性能,并且与日本东丽公司生产的T700 碳纤维进行了比较,发现国产Ⅰ型碳纤维相较于国产Ⅱ型的力学性能更稳定,其弯曲和拉伸性能可以达到日本东丽T700 碳纤维的水平;李国丽等[10]发现室温下国产T700 级碳纤维增强双马树脂基复合材料比东丽T700S 增强双马树脂基复合材料的界面黏结性能好、韧性更加优异,冲击后的压缩强度可以跟外国先进复合材料IM7/5250-4 相媲美;张芳等[11]对国产CCF700-12K 碳纤维及复合材料的性能展开了研究,结果表明,该国产碳纤维及其复合材料有着良好的力学性能和热性能,符合复合材料结构工程的应用标准;曹莉娟等[12]研究了由低温碳化技术制备得到的低导热聚丙烯晴(PAN)基碳纤维及其复合材料的性能,发现其复合材料的隔热性能比常规的MT300 隔热碳纤维复合材料的性能要优越;李健芳等[13]研究了国产MT300-30K、JH300-3K 和东丽T300-3K 碳纤维及其环氧树脂复合材料的界面性能,发现三者微观形貌几乎一致,而两种国产碳纤维的宏观弯曲性能及剪切性能都与东丽T300-3K 性能接近。乔伟静等[14]研究了电化学氧化对国产聚丙烯晴(PAN)基M55J 碳纤维表面结构和化学结构的影响,结果发现电化学氧化可以提升碳纤维的拉伸强度。顾姝等[15]研究了国产纤维M55JCf/Al 复合材料的不同温度拉伸性能,发现国产M55JCf/Al 复合材料拉伸性能优异。但国产碳纤维的研究大部分都是对碳纤维树脂基复合材料性能的研究,而对国产碳纤维金属基复合材料的性能少有研究。

复合材料的弯曲性能是表征复合材料的力学性能及其重要的技术指标之一。兰泽宇等[16]对叠层缝合结构M40JCf/Al 复合材料高温下弯曲性能进行了研究,发现温度上升,弯曲强度跟弯曲模量并未大幅度下降,其高温稳定性好;冯景鹏等[17]研究了三维正交M40JCf/Al 复合材料的弯曲性能,发现温度对三维正交M40JCf/Al 复合材料的弯曲性能影响较大。国产三维编织结构Cf/Al 弯曲性能研究鲜见报道。国外较常用的东丽M40J 纤维对应国内的是国产M55J 纤维,这两种纤维相关应用文献报道也较少见,本工作以国产碳纤维M55J 所编织成的三维五向预制体为增强体材料,ZL301 铝合金为基体,通过真空压力浸渗法制备三维五向M55JCf/Al 复合材料,研究其微观组织、室温和350 ℃下的轴向弯曲性能,对不同温度下的弯曲失效行为进行分析,并和相同条件下用日本东丽M40J 纤维制备的三维五向Cf/Al 复合材料的微观组织和轴向弯曲性能[18]进行对比。

1 实验材料和方法

1.1 实验材料

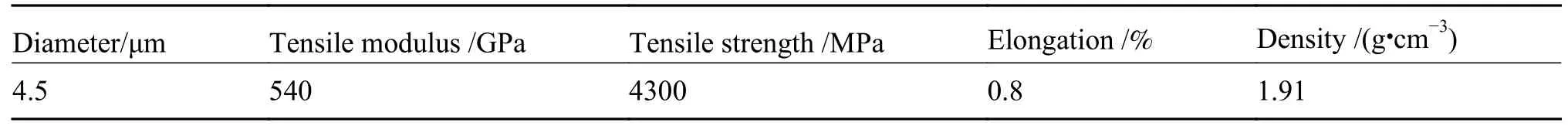

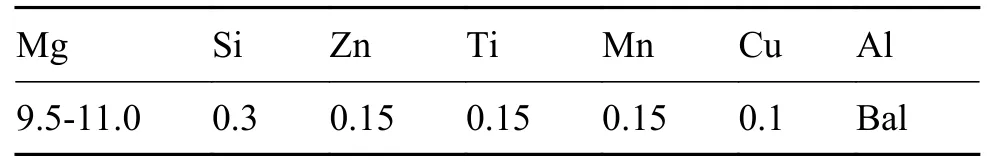

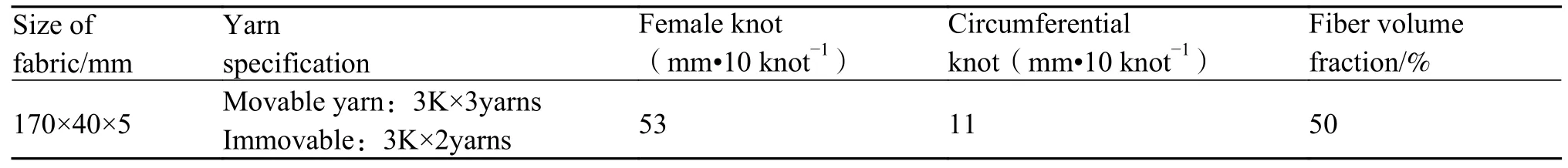

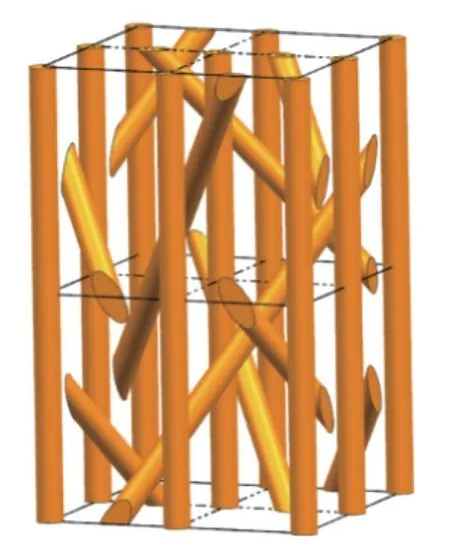

选用中科院宁波研究所研制的M55J-3K 碳纤维为增强体材料,利用三维五向编织技术编织成体积分数约为50%三维五向结构的预制体,三维五向结构如图1,织物结构是由一束母向不动纱和四束编织纱线所构成,每束编织纱与母向不动纱编织时都形成一定的角度。M55J 碳纤维性能参数见表1,基体选用ZL301 合金,其中Mg 元素的存在可以明显改善铝液与纤维之间的浸润性能,还可抑制有害界面产物Al4C3相的生成。在相同条件下,基体选用ZL301 合金制备出的Cf/Al 复合材料相对于ZL102 合金、ZL114A 合金和ZL205 合金制备出Cf/Al 复合材料的拉伸强度分别提升86.47%、79.83%和49.74%[19]。ZL301 合金主要元素成分如表2,三维五向编织结构工艺预制体参数见表3。

表1 M55J 碳纤维性能的主要参数Table 1 Main performance parameters of M55J carbon fiber

表2 ZL301 合金化学成分 (质量分数/%)Table 2 Composition of ZL301 alloy(mass fraction/%)

表3 三维五向编织结构预制体参数Table 3 Preform parameters of three-dimensional five-directional structure

图1 三维五向结构示意图Fig. 1 Three-dimensional five-directional structure diagram

1.2 实验方法

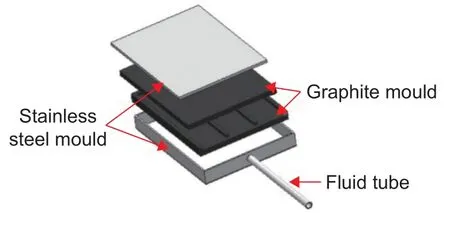

将三维五向编织预制体放入设计好的石墨模具,盖上上板并夹紧,然后用不锈钢板将模具焊接封装,并在封装好的模具下端中央焊接一根不锈钢管作为导液管。封装示意图如图2 所示。

图2 石墨封装实物图Fig. 2 Physical drawing of graphite package

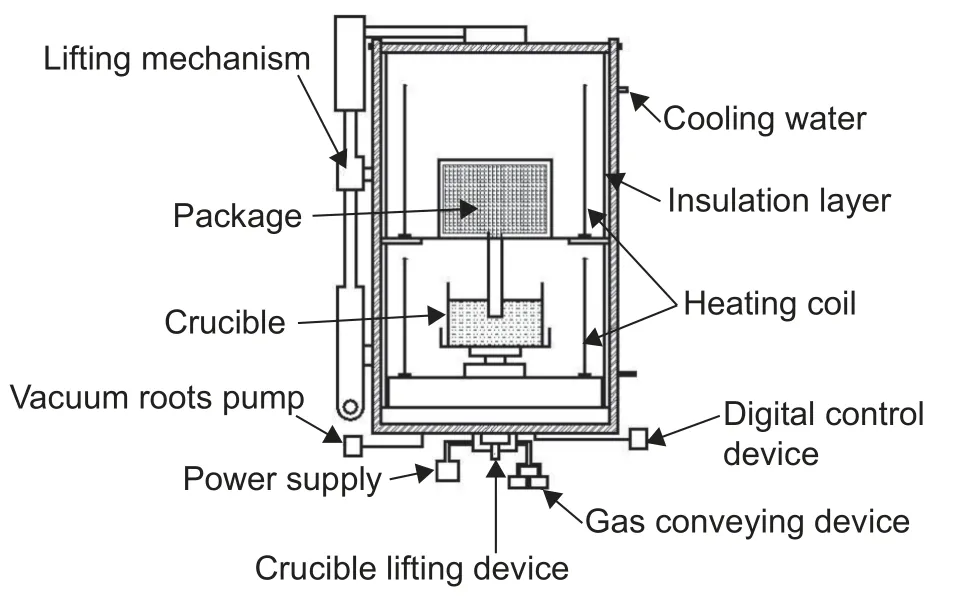

采用真空压力浸渗法制备三维五向结构M55JCf/Al 复合材料。将切割好的ZL301 基体合金放入坩埚,等电阻炉升温到690 ℃左右,将坩埚放入电阻炉中熔炼,在熔炼一段时间后,坩埚中加去精炼剂,除去杂质,然后将精炼铝液和封装好的模具分别放入真空压力浸渗炉上下室中,关闭炉盖,抽真空后充入氩气,然后按照设定的温度对炉内加热,待炉内温度达到设定温度后,保温一段时间,泄压再抽真空,随后升起坩埚,使导液管下端浸没在熔融铝液中,再往炉内输送氮气致使炉内气压达到8 MPa,在压强的作用下,铝液冲到模具内,铝液与预制体相互结合,保压20 min,确保充型完成,然后泄压,冷却至室温,取出封装件进行脱模,取出浸渗完成的三维五向结构复合材料试样。真空压力浸渗炉结构示意图如图3 所示。

图3 真空压力浸渗炉结构示意图Fig. 3 Structure diagram of vacuum pressure infiltration equipment

1.3 性能测试与表征

参照国标GB/T1449—2005《纤维增强塑料弯曲性能试验方法》进行,按试样标准利用线切割将试样件加工成如图4 所示的标准弯曲试样,在弯曲测试之前,将试样表面打磨并清洗油污,防止对测试结果造成影响。在Inspekt100 三点弯曲试验机上进行三点弯曲实验,计算得到复合材料的弯曲强度和弯曲模量,横梁加载速率为1.5 mm/min。

图4 三维五向M55JCf/Al 复合材料弯曲试样尺寸Fig. 4 Size of the bending specimen of three-dimensional five-directional M55J Cf/Al composites

弯曲强度是试样在弯曲负荷作用下断裂时所能承受的最大应力,可根据式(1)计算得到:

式中:σf为弯曲强度,MPa;L为跨距,mm;P为试样在弯曲负荷作用下断裂所承受的最大应力,N;h为试样厚度,mm; ω为试样宽度,mm。

弯曲应变可根据式(2)计算得出:

式中εf为弯曲应变,mm/mm; ∆δ为跨距中央挠度,mm。h、L跟式(1)相同。

弯曲模量是弯曲应力与弯曲形变之比,可以根据式(3)计算得出:

式中:Efc为弯曲模量; ∆σ为弯曲应力增量; ∆ε为弯曲应变增量。

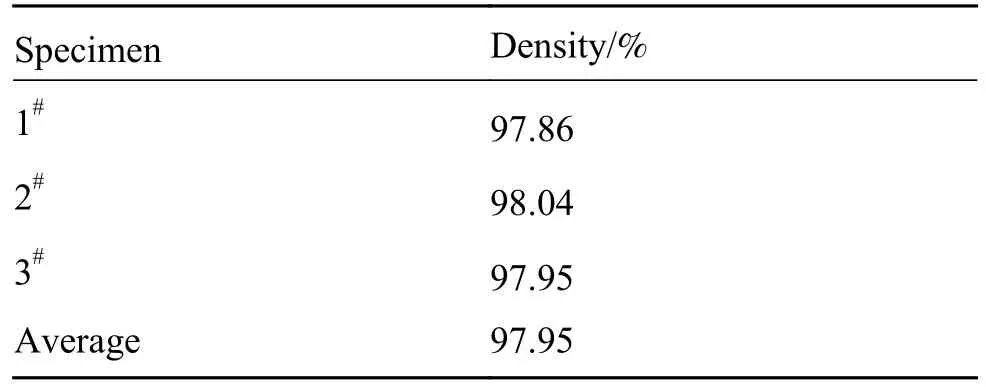

在制备的国产M55JCf/Al 复合材料试样件上取3 个尺寸为10 mm×10 mm×5 mm 的试样,根据阿基米德排水法计算出致密度;采用Quanta2000扫描电子镜(SEM)、D8ADANCE 型X 射线衍射分析仪以及INCA6650 能谱分析仪观察复合材料的微观形貌和物相。用光学显微镜(OM) 观察弯曲失效处形貌。

2 实验结果与分析

2.1 致密度与微观组织

对于采用真空压力浸渗法浸渗成型的Cf/Al 复合材料,致密度是影响Cf/Al 复合材料的力学性能重要因素之一,它能衡量复合材料试样浸渗成型的好坏。而影响Cf/Al 复合材料致密度的因素主要有两种:一是铝液浸渗方向,二是纤维在排布过程中的交织点数量。三维五向Cf/Al 复合材料预制体需要编织成一个整体,纤维束在5 个方向相互交织缠绕形成很多个交织点,并且减少了纤维之间的缝隙,使铝液与纤维相互结合变得困难,从而影响材料的致密度。用阿基米德排水法测得的致密度如表4 示,平均值是97.95%,其数值较高,说明浸渗效果良好。

表4 国产三维五向M55JCf/Al 复合材料的致密度Table 4 Densification of domestic three-dimensional five-directional M55J Cf/Al Composites

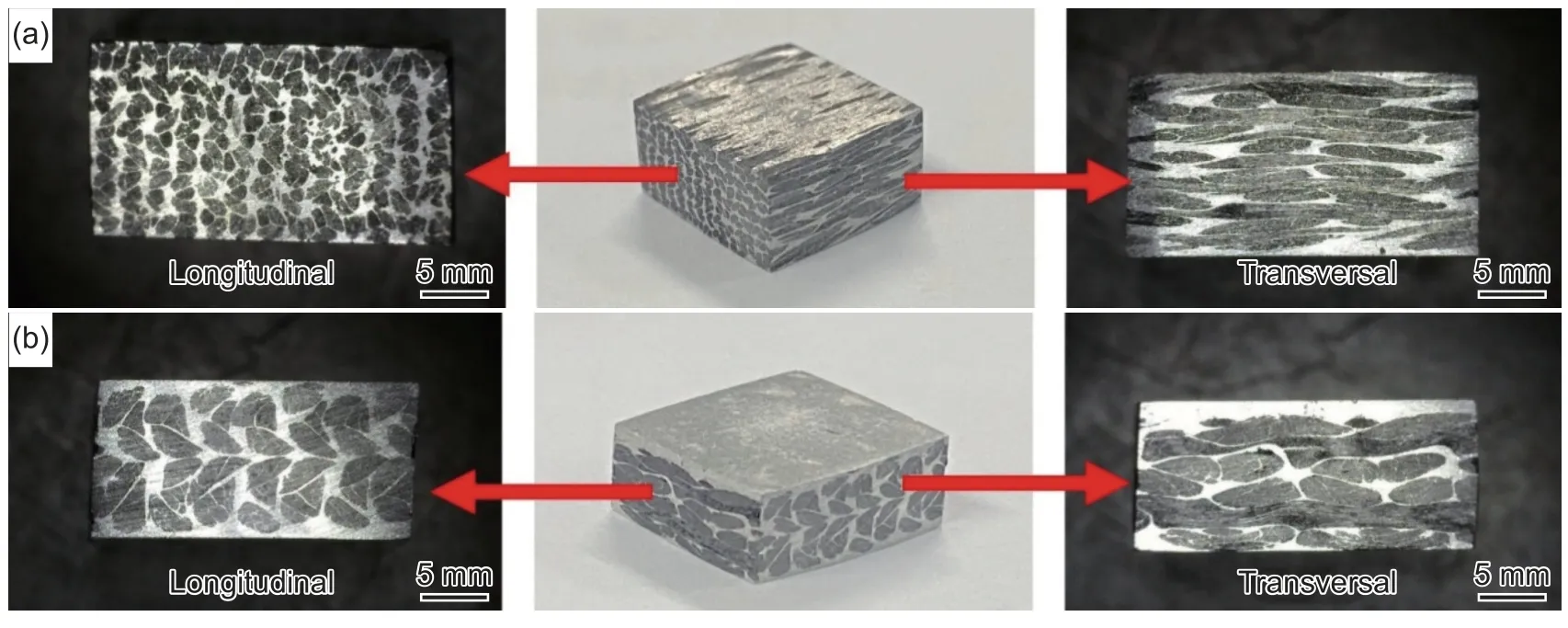

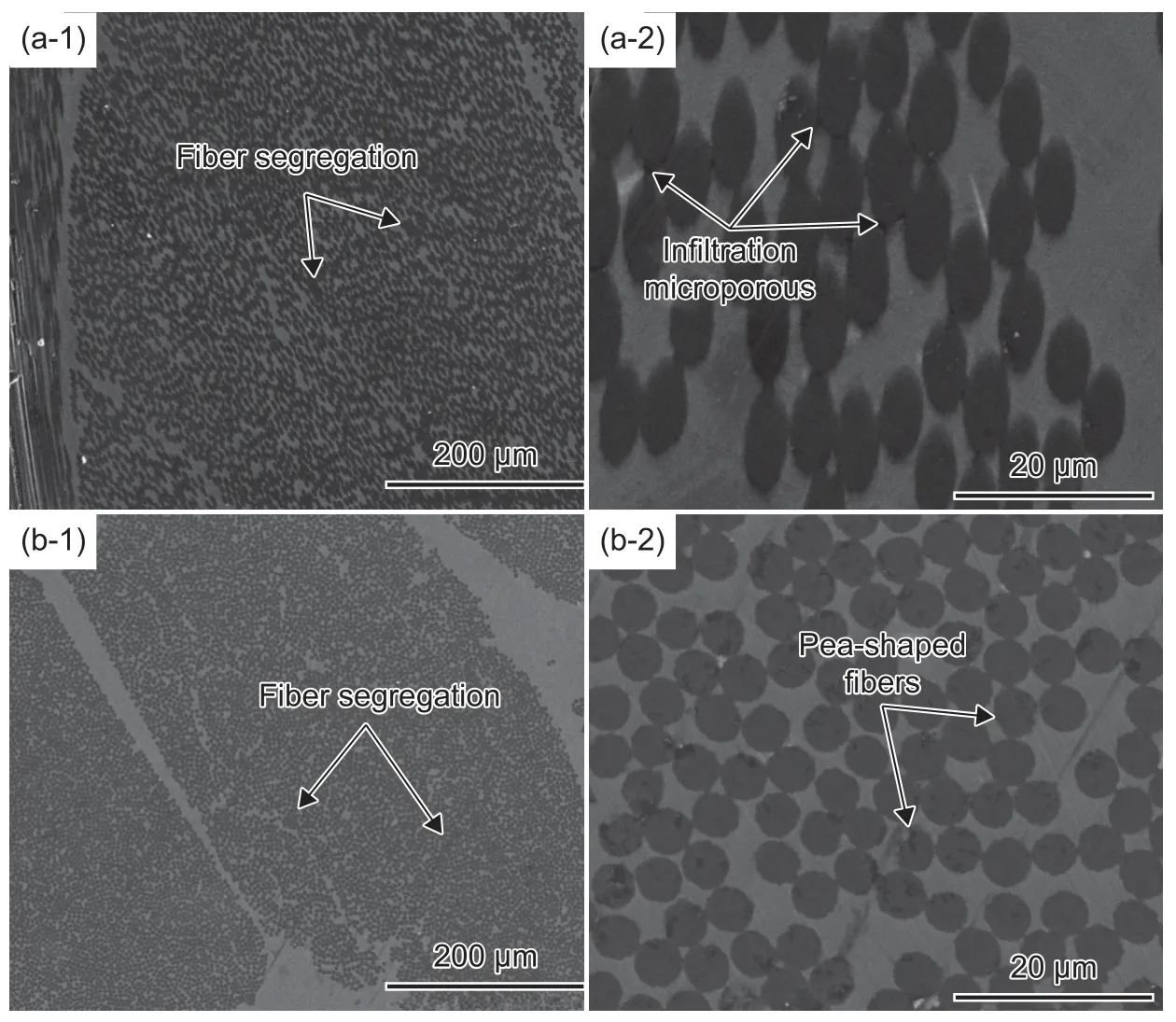

图5 为三维五向M55JCf/Al 和三维五向M40JCf/Al 复合材料试样实物图,图6 为三维五向M55JCf/Al复合材料的显微组织。从图6(a-1)和(a-2)可以看出浸渗完整,纤维与纤维之间完全被铝液填充,纤维分布均匀,预制体结构保存完整,但从图6(a-1)中可以观察到纤维偏聚现象,这是因为三维五向结构的预制体在编织中每束编织纱和母向不动纱都形成一定的角度,沿轴向方向浸渗充型过程中,铝液在高压强的作用下沿轴向流动,并对与周向不动纱形成角度的编织纱冲击,使部分纱线堆积在一起,形成纤维偏聚现象;图6(a-2)可以在纤维偏聚处发现一些细小的微孔缺陷,缺陷所占比例为3%。原因是偏聚处的编织纱都相互堆积在一起,使其间的缝隙变小,铝液在浸渗偏聚处的纤维丝时需要克服更大的阻力,并且熔融铝液与碳纤维的湿润性相对较差,从而易造成微孔缺陷。从图6(b-1)和(b-2)可以看出轴向显微组织缺陷相对较少,但存在个别“豌豆”状纤维丝。因为铝液是沿轴向浸渗,浸渗时轴向纤维并不会受到很大影响,因此轴向纤维组织缺陷相对少。对于个别的“豌豆”状纤维丝,可能是由于基体合金与纤维的热膨胀系数不一样,在冷却过程中,基体冷却收缩受拉,纤维侧受压,产生较大残余拉应力,易使复合材料中的纤维丝形状变形,由原先的圆形状变成“豌豆”状。

图5 两种三维五向复合材料试样实物图 (a)M55JCf/Al;(b)M40JCf/AlFig. 5 Physical drawings of two kinds of three-dimensional five-directional composite samples (a)M55J Cf/Al ;(b)M40JCf/Al

图6 三维五向M55JCf/Al 复合材料显微组织 (a) 周向; (b)轴向; (1)低倍; (2)高倍Fig. 6 Microstructures of three-dimensional five-directional M55J Cf/Al composites (a) transversal; (b) longitudinal;(1) low magnification; (2) high magnification

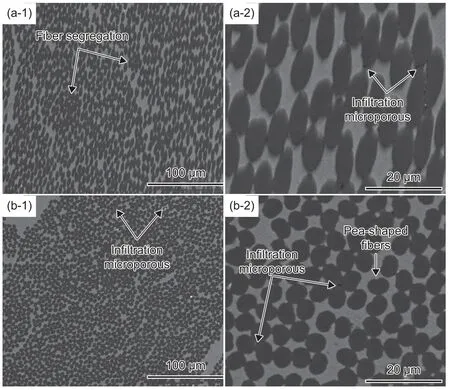

图7 为相同条件下制备的三维五向M40JCf/Al 复合材料的周向和轴向显微组织,也存在偏聚现象和浸渗微孔缺陷。对比之下,国产三维五向M55JCf/Al 复合材料跟M40JCf/Al 复合材料的显微组织无显著差异。

图7 三维五向M40JCf/Al 复合材料显微组织 (a) 周向; (b)轴向; (1)低倍; (2)高倍Fig. 7 Microstructures of three-dimensional five-directional M40JCf/Al composites ( a) transversal; ( b) longitudinal;(1) low magnification; (2) high magnification

2.2 碳纤维浸渗前后的表面形貌及黏附物EDS 分析

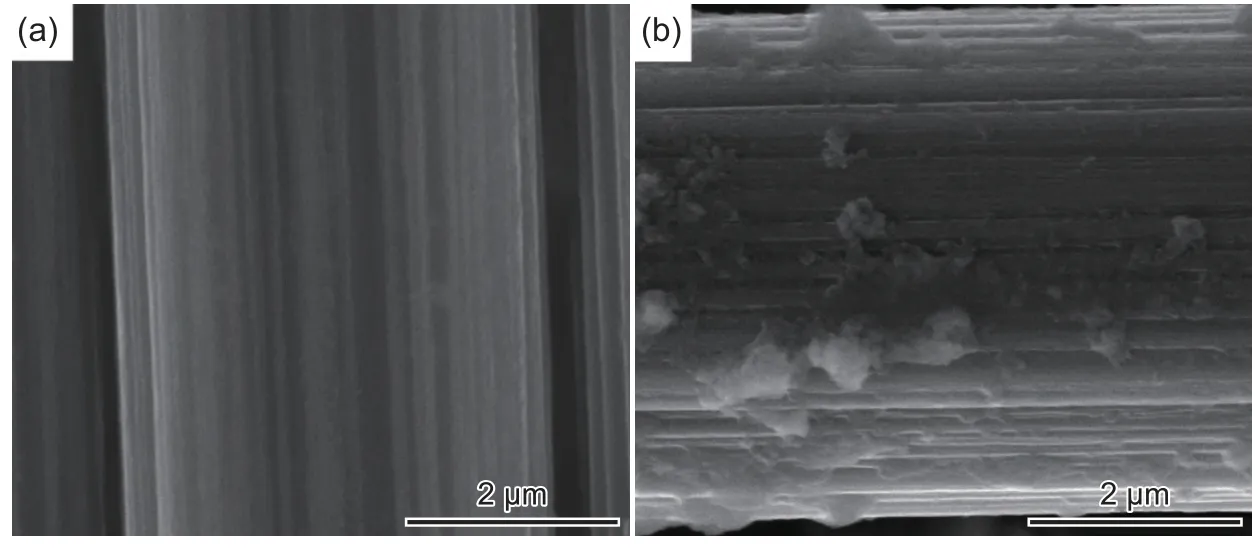

图8(a)和(b)分别为国产M55J 碳纤维浸渗前后的微观形貌。从图8(a)可以看出国产M55J 碳纤维原丝为棒状型,表面光滑但有很多深浅不一的沟痕,这种深浅不一的沟痕有助于铝液和纤维更加紧密的结合,使浸渗效果更佳,但这些沟痕在承受载荷时,容易成为应力集中点,当应力慢慢增大时,纤维首先在应力集中点遭到破坏从而达不到理想效果。用浓度为10%NaOH 溶液对国产M55JCf/Al 复合材料试样腐蚀,再提取纤维丝,用丙酮清洗干净并晾干,再用扫描电子显微镜观察浸渗后的纤维丝原貌。图8(b)是浸渗后国产M55JCf/Al 复合材料的纤维丝形貌,对比未浸渗的纤维丝原貌,浸渗后的纤维丝表面变得粗糙且表面有黏附物,黏附物大部分都处于沟痕处,侧面证明了沟痕使铝液与纤维结合更加紧密。基体与碳纤维之间的界面结合强度为5~10 MPa。

图8 国产M55J 碳纤维浸渗前后表面形貌 (a) 浸渗前; (b)浸渗后Fig. 8 Surface morphologies of domestic M55J carbon fiber before and after impregnation ( a) before impregnation;(b)after impregnation

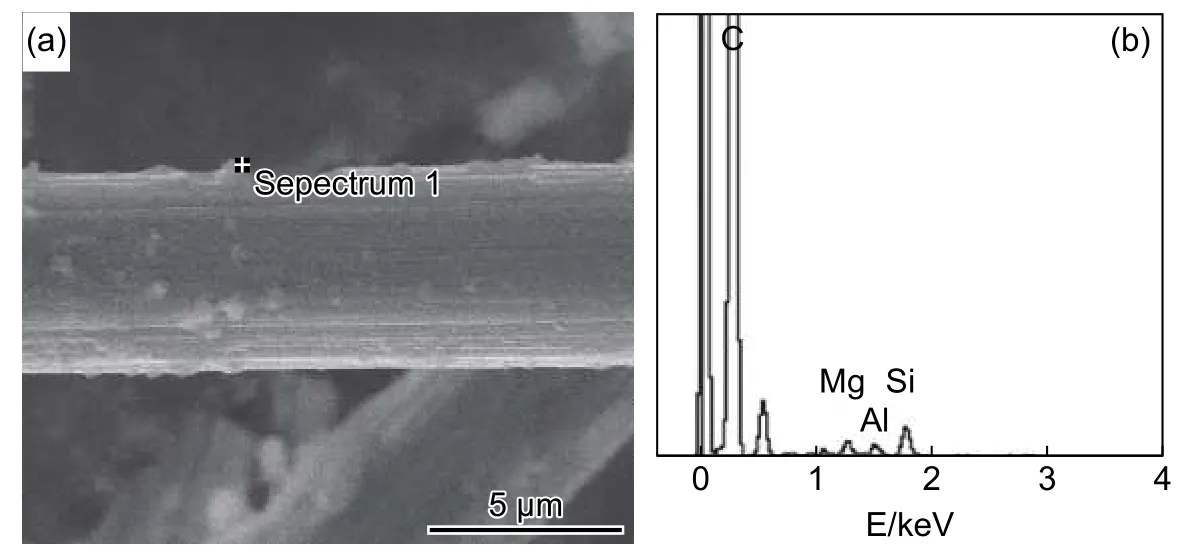

为了探究浸渗后国产三维五向M55J 纤维上的黏附物元素组成,对黏附物进行EDS 能谱分析。图9 为浸渗后M55J 纤维表面的黏附物和EDS能谱图。从EDS 能谱图中可以看出黏附物的元素组成成分主要是C 元素,但存在一定量的Mg、Al、Si 元素。说明在铝液与纤维接触时发生了反应,生成相对应的产物。

图9 浸渗后M55J 纤维分析 (a)测试点; (b) EDS 分析Fig. 9 Analysis of M55J fiber after infiltration (a) test point; (b) EDS analysis

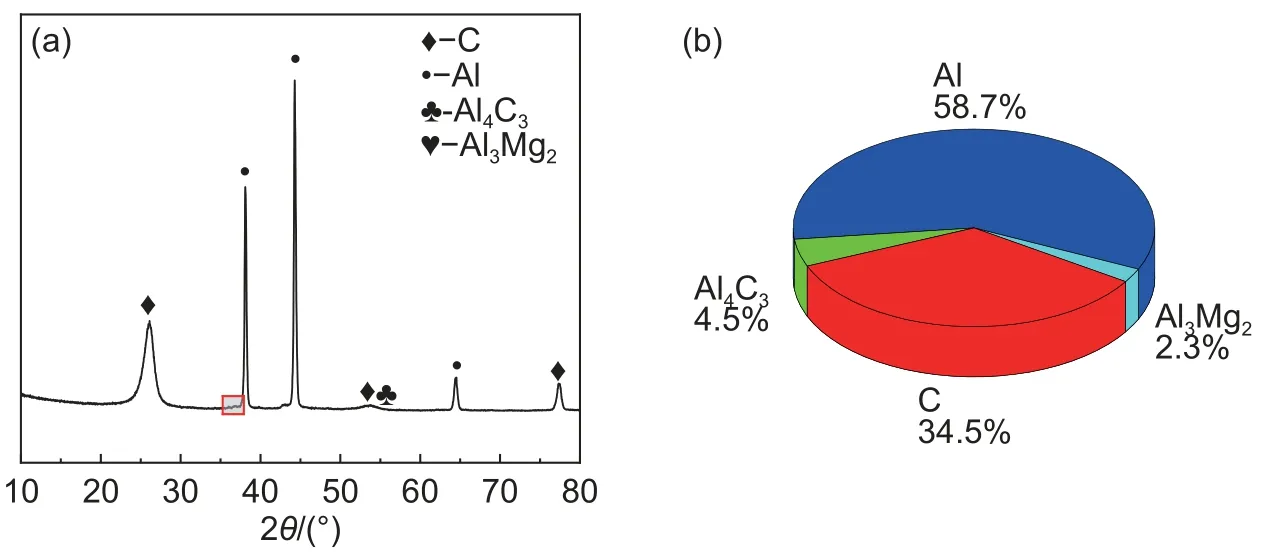

进一步探究基体合金与纤维反应生成物,对制备的国产M55JCf/Al 复合材料进行X 射线衍射(XRD),分析其衍射图谱。图10 为M55JCf/Al 复合材料XRD 图谱和成分比例饼状图。从图10 可以看出,Al、C 相衍射峰较高,分别占58.7%和34.5%,而新生成的Al4C3、Al3Mg2相的衍射峰较低,含量较少,分别占4.5%、2.3%。Al4C3相的生成进一步证实了铝液与纤维在结合时发生了界面反应。Al4C3相是一种脆性相,非常容易发生水解,发生如下反应(式(4)、(5)),影响复合材料的界面性能,从而影响复合材料的力学性能和物理性能。因此要得到高性能的国产三维五向M55JCf/Al 复合材料,需要在增加湿润性时,同时抑制界面上Al4C3相的形成。Mg 元素在改善铝液与纤维之间湿润性的同时,也可以抑制Al4C3的生成。本实验选用的基体合金是Al-Mg 系铸造合金,可以提高Cf/Al 复合材料的力学性能。

图10 三维五向M55JCf/Al 复合材料组织分析 (a) XRD 图谱; (b)成分比例饼状图Fig. 10 Microstructure analysis of three-dimensional five directional M55JCf/Al composites (a) XRD pattern; (b) composition scale pie chart

2.3 复合材料不同温度下弯曲性能

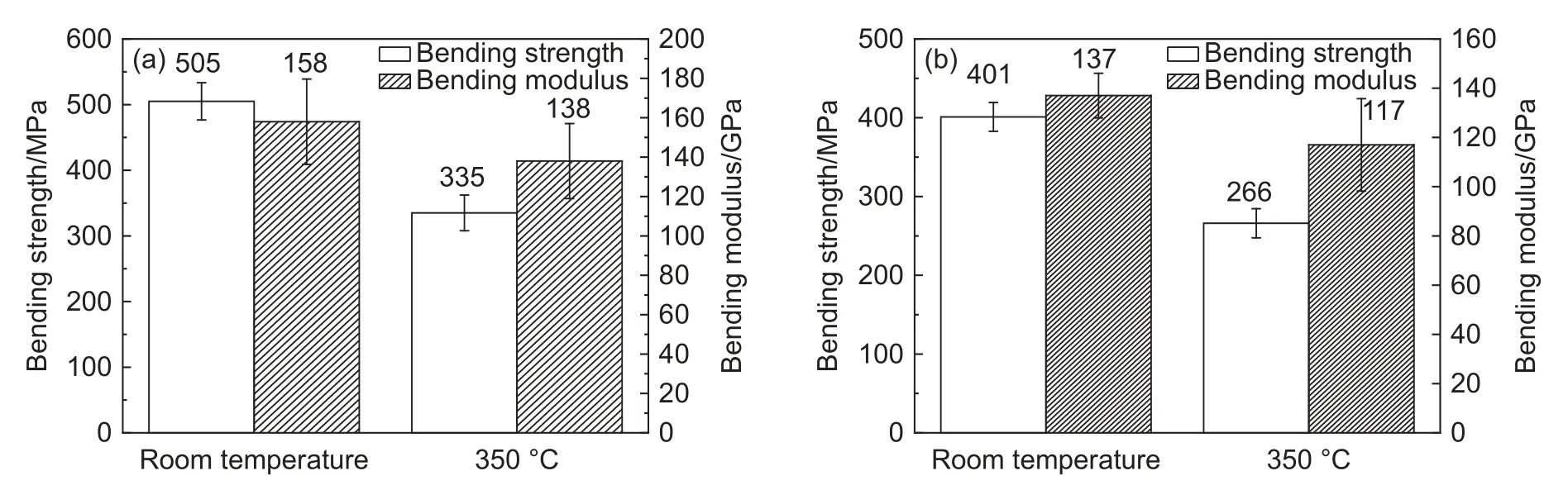

图11 为两种复合材料室温下和350 ℃下的轴向弯曲强度和弯曲模量。从图11(a)可以看出,国产三维五向M55JCf/Al 复合材料在室温下和350 ℃下的弯曲强度分别是505 MPa、335 MPa,弯曲模量分别是158 GPa、138 GPa。350 ℃下的弯曲强度相对于室温下降了33.7%,弯曲模量下降了12.7%。随着温度的升高,国产三维五向M55JCf/Al 复合材料的弯曲强度和弯曲模量均下降,但弯曲强度下降幅度较大。由图11(b)看出[18],三维五向M40JCf/Al复合材料在室温和350 ℃下的弯曲强度以及弯曲模量,分别为401 MPa、266 MPa 和137 GPa、117 GPa。对比两种复合材料弯曲性能数据,国产三维五向M55JCf/Al 复合材料弯曲性能更优异。说明国产M55J 碳纤维编织得到预制体的增强效果在弯曲性能方面优于日本东丽公司M40J 纤维。

图11 两种三维五向复合材料的轴向弯曲性能 (a)M55JCf/Al;(b)M40JCf/Al[18]Fig. 11 Axial bending properties of two kinds of three-dimensional five-directional composites (a)M55JCf/Al;(b)M40JCf/Al[18]

三维五向M55JCf/Al 复合材料弯曲过程中,中间层外侧受到拉伸载荷作用,而中间内侧则受到压缩载荷作用,因此弯曲测试一定程度上也能看出M55JCf/Al 复合材料受到压缩载荷时的表现。由于制备出的三维五向M55JCf/Al 复合材料试样存在界面反应和微孔缺陷,在350 ℃下,ZL301 基体合金的软化导致界面结合变弱且微观缺陷对复合材料的影响被放大,并且复合材料的内侧面受到压缩载荷,使碳纤维与基体的界面容易产生弯曲变形,导致界面处出现裂纹,裂纹迅速扩散导致复合材料更早失效,因此弯曲性能下降。此外由于三维五向编织结构母向不动纱周围存在四个方向的周向编织纱,这就导致在弯曲过程中内侧面弯曲处的编织纱线会相互挤压。随着温度升高到350 ℃,ZL301基体合金开始逐渐软化,基体对纤维的束缚减小,基体与纤维在界面处的结合力下降,使编织纱受到的挤压作用增大,而且高温下基体侧残余应力的减小对受压面基体承载不利,进一步导致弯曲性能下降。

2.4 复合材料弯曲失效行为

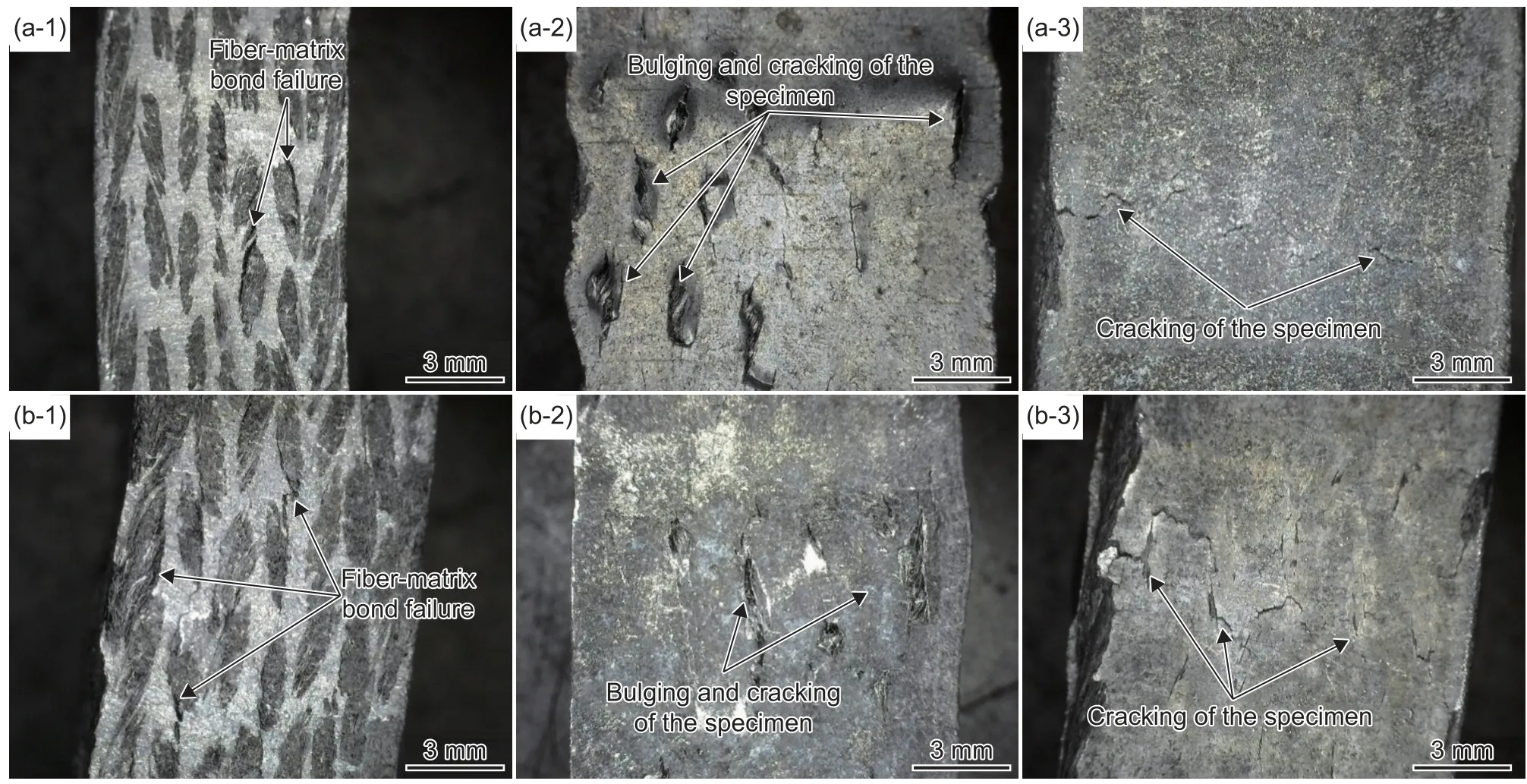

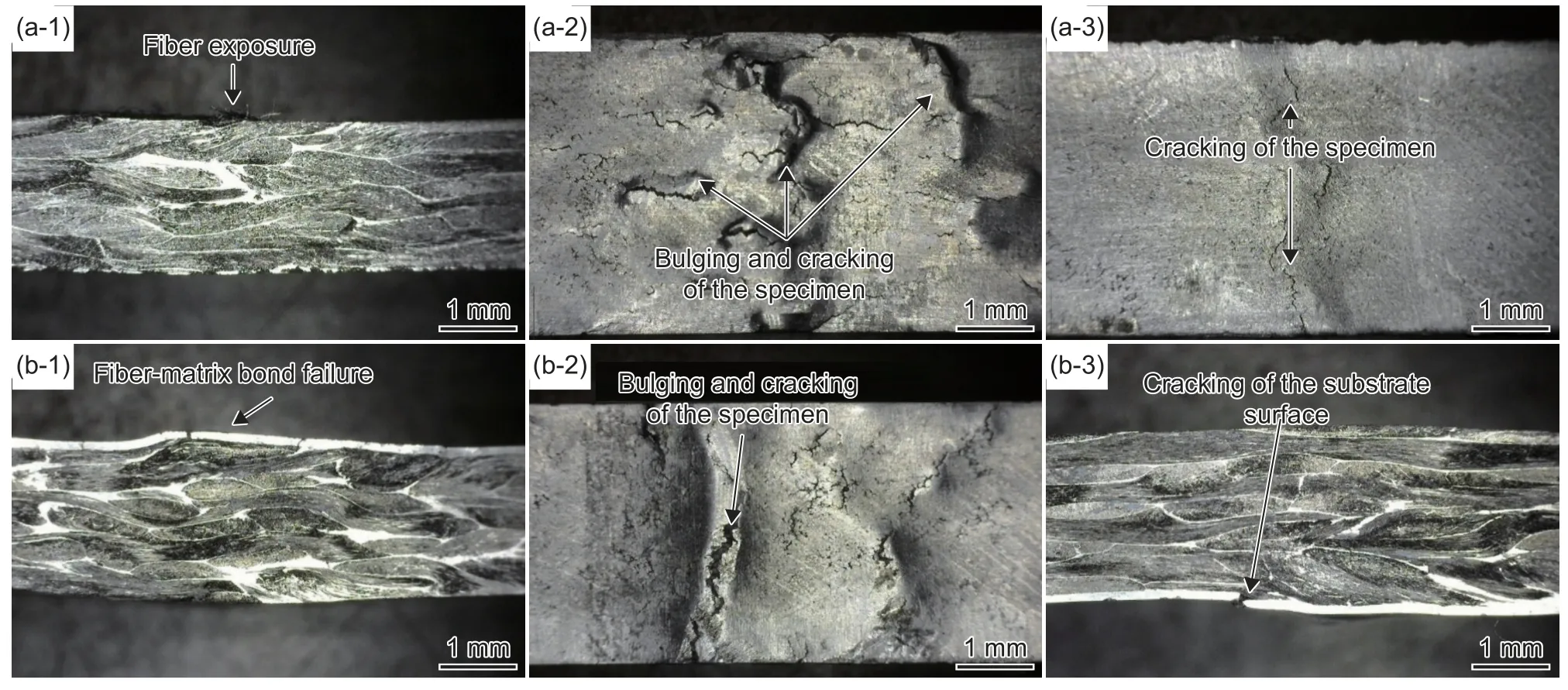

图12 是国产三维五向M55JCf/Al 复合材料在室温下和350 ℃下弯曲失效处的形貌。可以从图12(a-1)~(a-3)中可以看出,基体与纤维结合处破坏,并且试样外侧面出现小裂缝。图12(b-1)~(b-3)可以观察到试样内侧面出现“鼓包”并且开裂,纤维裸露,试样外侧面出现一道横穿试样的裂缝,基体与纤维结合处破坏更加明显。由此可见三维五向M55JCf/Al 复合材料室温的弯曲性能优于高温。在三维五向M55JCf/Al 复合材料弯曲过程中,试样内侧面受压应力,外侧面受拉应力,由于在浸渗充型过程中三维五向M55JCf/Al 复合材料内部存在浸渗微孔缺陷和纤维偏聚现象,试样外侧面受拉过程中,内部微孔在拉应力的作用下逐渐扩展延伸变成裂缝。弯曲过程中轴向纱相当于受到垂直载荷的作用,轴向纱出现弯曲,随着载荷的持续增大,弯曲程度也加剧,由于碳纤维耐拉不耐压的特点也易使表面产生裂缝。试样内侧面由于受到压应力的作用,受压处的基体合金会产生应力集中,导致受压处的基体合金受到挤压,并且内部纤维也会相互挤压,随着载荷的持续增大,受压处的基体合金和纤维挤压程度越来越大,最终导致受压处复合材料出现“鼓包”(团簇)现象。在350 ℃下,ZL301 合金基体软化,基体对纤维的束缚减小,基体合金不能有效地将弯曲载荷传递给纤维,使基体承受较大的弯曲载荷,容易造成基体开裂。并且纤维束之间的挤压作用增大,试样内侧受压面也出现裂缝。在弯曲过程中,基体与编织纱的结合处易出现明显裂纹。基体与纤维之间的界面结合强度对复合材料弯曲变形的影响较大。

图12 国产三维五向M55JCf/Al 复合材料弯曲失效处的形貌 (a) 室温; (b)350 ℃;(1)基体与纤维脱粘;(2)鼓泡;(3)开裂Fig. 12 Morphologies of bending failure of three-dimensional five-directional M55JCf/Al composites (a) room temperature;(b) 350 ℃;(1)fiber-matrix bond failure;(2)bulging;(3)cracking

图13 是三维五向M40JCf/Al 复合材料在室温和350 ℃下弯曲失效处的形貌,从图13(a-1)~(a-3)中可以看出室温下的M40JCf/Al 复合材料发生了试样内侧面“鼓包”开裂与外侧面开裂。由图13(b-1)~(b-3)看出,350 ℃下的M40JCf/Al复合材料中央处出现也出现“鼓包”(团簇)现象、基体与纤维结合处破坏,基体表面开裂,还有一道贯穿试样的明显大裂缝。室温与350 ℃下的三维五向M40JCf/Al 复合材料试样破坏机理与三维五向M55JCf/Al 复合材料相同。两种复合材料在室温下和350℃下弯曲表现对比,明显看出国产三维五向M55JCf/Al 复合材料的弯曲性能比东丽三维五向M40JCf/Al 复合材料弯曲性能优异。

图13 三维五向M40JCf/Al 复合材料弯曲失效处的形貌 (a) 室温; (b)350 ℃;(1)基体与纤维脱粘;(2)鼓泡;(3)开裂Fig. 13 Morphologies of bending failure of three-dimensional five-directional M40JCf/Al composites (a) room temperature;(b) 350 ℃;(1)fiber-matrix bond failure;(2)bulging;(3)cracking

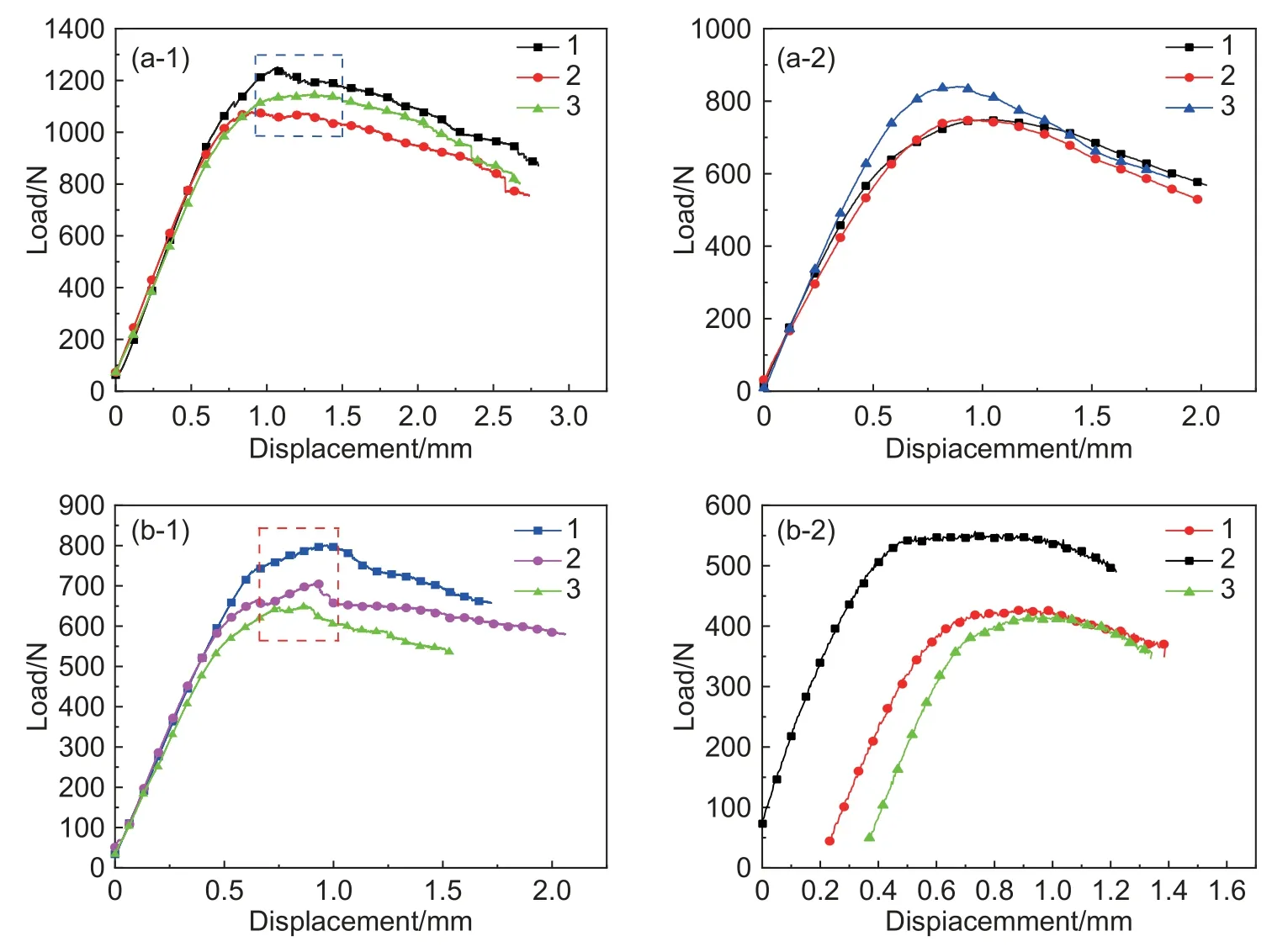

图14 为两种三维五向复合材料室温和350 的弯曲载荷-位移曲线图。从图14(a)可以看出,三维五向M55JCf/Al 复合材料初始阶段曲线呈现出线性特征,复合材料处于弹性变形阶段,挠度-载荷曲线呈直线上升趋势,且室温较高温更加明显,其载荷增量大而位移增量少,复合材料均在较小的位移量时即发生失效。在室温下,曲线达到最大载荷后开始下降,轻微卸载后,发生了线弹性变化,曲线又出现小段上升过程(图14(a-1))。发生轻微卸载的原因是微孔缺陷对界面载荷传递造成影响。曲线呈非线性特征,此时复合材料处于弹性变形和塑性变形并存阶段。最后再缓慢卸载直至失效。其弯曲破坏行为与塑性材料相似即“假塑性效应”特征,存在二次承载面,但350 ℃下没有发生此现象,复合材料在达到极限载荷后即开始缓慢卸载,这与高温下复合材料内部损伤积累较快有关,复合材料较早发生严重损伤。

图14 两种三维五向复合材料的轴向弯曲载荷-位移曲线 (a) M55JCf/Al; (b) M40JCf/Al[18] ;(1)室温;(2)350 ℃Fig. 14 Axial bending load-displacement curves of two kinds of three-dimensional five-directional composites (a) M55JCf/Al;(b) M40JCf/Al[18] ;(1)room temperature;(2)350 ℃

图14(b)[18]为三维五向M40JCf/Al 复合材料的室温和350 ℃下轴向弯曲载荷-位移曲线图,跟三维五向M55JCf/Al 复合材料的弯曲载荷-位移曲线图对比,两者室温和350 ℃下的轴向弯曲载荷-位移曲线变化趋势相同,但350 ℃下两者的载荷-位移图有一定区别,三维五向M55JCf/Al 复合材料试样数据曲线密集,而三维五向M40JCf/Al 复合材料试样曲线较分散,其中试样2 数据曲线远离试样1、3 曲线,原因可能是三维五向M40JCf/Al 复合材料试样2 内部组织缺陷较少,弯曲性能较好,弯曲强度高,所能承受的最大载荷大于试样1、3。三维五向M55JCf/Al 复合材料能承受的最大弯曲载荷约为1175 N,而M40JCf/Al 复合材料能承受的最大弯曲载荷仅650 N。曲线都达到最大载荷后开始下降,出现轻微的卸载后又上升(图14(a-1)和 (b-1)),最后卸载至失效。而350 ℃下,三维五向M55JCf/Al 复合材料和M40JCf/Al 复合材料所能承受的最大弯曲载荷下降,分别约为750 N 和425 N。曲线都达到最大载荷后直接卸载至失效。进一步证明了三维五向M55JCf/Al 复合材料弯曲性能优于三维五向M40JCf/Al 复合材料。

3 结论

(1)采用真空压力浸渗法制备的三维五向M55JCf/Al 复合材料浸渗良好,致密度为97.95%,无明显微观缺陷,周向纤维微观组织的缺陷比轴向多;浸渗后的纤维表面粗糙并有黏附物,界面生成Al4C3脆性相。其微观组织跟三维五向M40JCf/Al复合材料微观组织没有明显差异。

(2)国产三维五向M55JCf/Al 复合材料在室温和 350 ℃下的弯曲强度分别为505 MPa 和335 MPa,弯曲模量分别为158 GPa 和138 GPa。其弯曲性能优于三维五向M40JCf/Al 复合材料。

(3)国产三维五向M55JCf/Al 复合材料在弯曲过程中内侧受压面出现基体“鼓包”(团簇)现象,外侧受拉面基体开裂,材料失效时均未出现断裂,基体与纤维结合处出现裂缝。弯曲过程中的表现要比三维五向M40JCf/Al 复合材料优异。

(4)国产三维五向M55JCf/Al 复合材料在弯曲初始阶段表现出线弹性特征且室温较高温明显,达到弯曲极限后呈现出缓慢卸载现象,存在二次承载面。室温与高温下,三维五向M55JCf/Al 复合材料弯曲载荷-位移曲线变化趋势跟M40JCf/Al 复合材料相同,但其所能承受的最大弯曲载荷比M40JCf/Al复合材料高。