二次冲击对静叶前缘冷却性能影响的对比研究

2023-06-15陈欣楠李志刚李军徐庆宗杜强

陈欣楠,李志刚,李军,徐庆宗,杜强

(1.西安交通大学叶轮机械研究所,710049,西安; 2.中国科学院工程热物理研究所,100190,北京)

随着“双碳”目标的推动,燃气轮机作为一种广泛应用于航空推进、船舶动力及地面发电等多个工业领域的重要动力机械[1],也被提出了“更高效、更环保”的要求。根据布雷顿循环,提高涡轮进口温度能显著改善燃气轮机的比功率[2]。然而,燃气温度提高会对燃气轮机热端部件尤其是涡轮第一级静叶产生极高的热负荷。作为叶片热负荷最高的区域之一[3],涡轮第一级静叶前缘区域的冷却结构设计已经发展成为涡轮叶片冷却研究的核心课题。

射流冲击是提高局部换热强度最有效的方法之一,被广泛应用于涡轮叶片前缘区域的内部冷却。范小军等[4]对比了4种前缘内部冲击/旋流冷却形式,发现简单旋流能提供均匀的靶面对流换热强度分布,中间双旋流能进一步强化靶面的对流换热。李健武等[5]以湿空气为工质时,雷诺数、冲击孔径和含湿量对冲击腔内工质的流动和传热特性进行了研究。Fawzy等[6]对比了3种冲击孔结构在不同雷诺数和温度比下对靶面对流换热性能的影响。结果表明雷诺数的提高能显著增强冲击肾形涡的强度,但是同时也会增大冲击冷气的压力损失。Bang等[7]研究了冲击距离对靶面对流换热的影响,Tepe等[8]通过实验测量和数值模拟研究了冲击孔延伸结构,结果均表明减小冲击孔出口至靶面的距离能够有效提高靶面的对流换热强度。

涡轮叶片前缘常布置有多排气膜孔,被称为喷淋头,不仅可以有效降低前缘的局部温度,还会影响整个叶片表面的气膜覆盖效果。姜伟等[9]对比了前缘直角孔和倾角孔的流动和传热特性,发现倾角孔能有效覆盖直角孔的孔间和孔排间的冷却盲区。李继宸等[10]采用压敏漆技术实验研究了复合角对前缘扇形气膜孔冷气覆盖效果的影响。李雪英等[11]通过实验测量和数值模拟对比了4种前缘气膜孔布置形式,认为对冲结构能有效改善前缘的气膜冷却性能。Xie等[12]和Chowdhury等[13]研究了前缘曲率对圆柱形孔气膜覆盖效果的影响。Zhang等[14]研究了前缘曲率对扇形孔的影响,结果表明:采用圆柱形孔时,增大前缘曲率能显著改善前缘的气膜覆盖效果,而较小的曲率则有利于扇形孔。

现代先进燃机高压涡轮第一级叶片前缘普遍采用内部冲击冷却与外部气膜冷却相结合的复合冷却方式。Bryant等[15]通过实验测量和数值模拟研究了气膜冷却、气膜孔孔壁面的热传导和靶面的冲击冷却三者对前缘复合冷却性能的作用比例,发现气膜冷却的作用比例在吹风比较小时最高,但该比例随吹风比的增大而降低,在大吹风比时孔壁面热传导起主要作用。在冷却结构对涡轮叶片前缘复合冷却性能影响的研究中,陈欣楠等[16]研究了冲击孔偏置距离的影响;张志欣等[17]分析了前缘气膜孔复合角的影响;刘钊等[18]对比了冲击-气膜结构和旋流-气膜结构的冷却效果;Jaiswal等[19]则通过设计气膜孔微通道实现了固体域内部温度梯度的降低和前缘冷却性能的改善。

目前,国内外研究人员对涡轮叶片前缘区域的内部冲击冷却与外部气膜冷却进行了大量研究,提出了多种强化靶面对流换热和优化前缘气膜覆盖的方法,但对于考虑前缘固体材料导热影响下的冲击-气膜复合冷却的研究仍较少,对于静叶前缘阵列冲击-气膜复合冷却的研究则更少。因此,本文采用了流固共轭传热方法,对比研究了涡轮静叶前缘阵列冲击-气膜复合冷却和阵列冲击-二次冲击-气膜复合冷却的流动、传热和冷却特性,并分析了冷气流量对静叶前缘冷却性能的影响规律。

1 计算模型和数值方法

1.1 计算模型

本文以C3X叶型[20]为基础,基于某型涡浆发动机高压涡轮第一级静叶冷却布局,参考文献[21]中实验建立了上下游腔室同时供气的静叶模型。其中,上游腔室由叶根及叶顶提供了内部阵列冲击冷却和外部气膜冷却所需的冷气,图1给出了前缘阵列冲击-气膜复合冷却C3X的示意图,表1给出了叶型的几何参数。

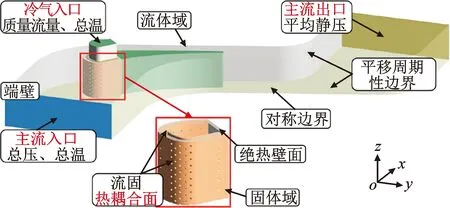

图1 静叶前缘复合冷却模型

冲击靶面的对流换热会通过固体导热对前缘的温度分布产生较大的影响[22],因此在进行静叶前缘冷却的数值计算时需要引入固体域进行流固共轭传热计算。同时,为避免叶片中、后部未考虑冷却结构的固体域导热影响前缘区域的温度分布,固体域仅耦合了叶片的上游腔室部分。图2给出了冲击-气膜冷却结构(基准结构)和冲击-二次冲击-气膜冷却结构(改进结构)的剖面示意图,叶片前缘包含一个供气腔室和一个冲击腔室,两个腔室通过12排等距布置的阵列冲击孔相连。

(a)阵列冲击-气膜复合冷却结构

基准结构中静叶前缘滞止线及两侧共布置了5排气膜孔(喷淋头),前缘靠近吸力侧(喉部)布置了1排气膜孔,吸力面和压力面各布置了1排气膜孔。改进结构中,在基准结构的气膜孔出口结构保持不变的同时减小了气膜孔的长径比,并在入口处叉排布置了冲击孔以实现二次冲击冷却,在二次冲击孔与气膜孔之间存在对应的微型冲击腔室,称为二次冲击腔室。阵列冲击孔、二次冲击孔和气膜孔均为直径d=1 mm的圆柱孔。其中,阵列冲击孔j1~j12的节距均为5d,气膜孔f1、f2和f8的节距均为6d,二次冲击孔s1~s8的节距和对应的气膜孔相同,二次冲击腔室的厚度约为叶片外壁面厚度的1/3。表2给出了各排冲击孔和气膜孔的几何参数,其中,气膜孔排f3、f5和f7中复合角为0°的孔位于中叶展处。

表2 冲击孔和气膜孔几何参数

1.2 边界条件与数值方法

采用商用软件Ansys-CFX 18.0开展数值研究,计算精度为二阶。边界条件选取自气膜冷却C3X的44344实验[20],图3给出了流体域和固体域的计算模型示意图,表3给出了数值计算边界条件的详细参数。

表3 数值计算边界条件的详细参数

图3 阵列冲击-气膜复合冷却C3X计算边界

主流入口给定总压及总温,主流出口给定平均静压以实现叶栅出口处平均马赫数与实验值相匹配。冷气入口给定质量流量及总温,其中质量流量通过冷气与主流的质量流量比M[17]确定。本文等差选取了1.00%~2.50%共7个质量流量比,其中,M为1.50%时平均冷气吹风比[23]约为1.4。为减小计算资源消耗,以中叶展平面为分界取半叶展高度进行计算,在中叶展平面给定对称边界以模拟全叶展高度的实际情况。主流流域两侧给定平移周期性边界,流体域与固体域的交界面设定为流固热耦合面,其他壁面均为绝热无滑移壁面。

为了研究冷气流量对基准结构和改进结构的流动、传热和冷却性能的影响,引入了冷气与主流的质量流量比M,并给出了相应的冷气与主流的吹风比Mbr,分别定义为

(1)

(2)

式中:mc为冷气质量流量;mg为主流质量流量;ρc为冷气入口平均密度;uc为气膜孔出口轴向平均速度;ρg为主流入口平均密度;ug为气膜孔出口对应的当地主流速度。

在评估靶面对流换热性能时,引入以冲击孔径为特征长度的局部努塞尔数Nu,定义为

(3)

式中:h为对流换热系数;λ为冷却工质的热导率;qwt为热流密度;Twt为靶面局部温度。

在评估前缘复合冷却性能时,引入局部综合冷却效率(综合冷效)Φ,定义为

(4)

式中,Tle为前缘局部温度。

在分析固体温度分布时,引入局部相对温度τ,定义为

(5)

式中,Tl为固体域内局部温度。

为了匹配实验,流体工质和固体材料的物性参数参考文献[24]进行修正。其中,流体工质的黏度μ与热导率λ通过萨瑟兰公式表示为温度的函数

(6)

(7)

式中:μ0=1.789 4×10-5Pa·S;λ0=0.026 1 W·m-1·K-1;参考温度T0=273.11 K;常数S=110.56 K。

流体工质的比定压热容cp通过多项式拟合为温度的单值函数

cp=c0+c1T+c2T2+c3T3+c4T4

(8)

式中:c0=957.110,c1=0.237,c2=5.141×10-6,c3=-3.392×10-9,c4=-6.093×10-12。

固体材料选用ASTM 310不锈钢,密度为8 030 kg·m-3,比定压热容为502 J·kg-1·K-1,热导率λs为温度的单值函数

λs=0.011 5T+9.910 5

(9)

1.3 网格无关性分析与湍流模型验证

采用商用软件Ansys-Fluent Meshing 18.0对流体域和固体域同时进行网格划分,避免了流固热耦合面网格节点的插值误差。图4给出了计算网格示意图,所有壁面附近均进行了网格加密处理,保证流体域近壁面y+小于1.0以满足湍流模型对网格精度的要求。

图4 阵列冲击-气膜复合冷却C3X计算网格

在M为1.5%工况下,采用基准结构进行网格无关性分析。图5给出了不同网格节点数下前缘展向平均温度沿周向的分布,其中y/Cax<0表示压力侧。从图5中可以看出,网格节点数对吸力侧温度预测值的影响较大,对压力侧的影响较小。当节点数从1 154.1万增加至2 199.3万时,展向平均温度的最大变化为1.38%,当节点数继续增加至4 163.4万时,展向平均温度的最大变化仅为0.17%。

图5 不同节点数时展向平均温度分布

表4对比了分别采用2 199.3万和4 163.4万节点数时的数值计算预测值。从表4中可以看出,在对比的4项流动与传热参数中,固体域平均温度和主流出口平均温度的预测值误差较小,均小于0.1%,而靶面平均Nu和主流出口平均速度的预测值误差较大,但仍小于1.0%。综合考虑数值计算精度与计算资源消耗,认为采用2 199.3万节点数时数值计算的误差已足够小。因此,计算模型最终采用的网格节点数为2 199.3万,其中,流体域和固体域的节点数分别为1 950.8万和248.6万。

表4 不同网格节点数时数值计算预测值对比

采用气膜冷却C3X的44344实验[20]验证湍流模型的传热预测值,由于气膜冷却C3X的实验报告中未详细给出压力数据,因此对气动的验证采用内部冷却C3X的157实验[25]进行。图6(a)对比了内部冷却C3X表面中叶展处压力分布的实验值与预测值,图6(b)对比了气膜冷却C3X表面中叶展处的温度分布。可以看出,湍流模型对压力的预测值较一致且均与实验匹配较好,而SSTk-ω湍流模型结合γ-Reθ转捩模型对温度的预测值与实验最为接近[26]。因此,最终确定SSTk-ωγ-Reθ湍流转捩模型进行后续数值计算。

(a)压力分布

2 结果分析与讨论

2.1 流场结构

图7对比了M为1.5%工况下基准结构与改进结构中不同区域的湍动能分布,并给出了局部流线分布。其中,展向截面1穿过叶片前缘滞止线和气膜孔排f5,展向截面2穿过气膜孔排f4,周向截面3与截面4位于不同展向高度。图8对比了局部涡量分布,涡量的正负表示涡的方向,其中,涡量为正表示沿周向由叶片压力侧指向吸力侧,截面1与截面2的位置与图7相同。

(a)基准结构

图8 基准结构和改进结构的局部Y方向涡量云图

对于基准结构,在展向方向,由于前缘气膜孔存在指向端壁的复合角,导致冷气进入气膜孔时在靠近端壁的一侧形成了局部涡,阻碍了上游冷气的流入。冷气在气膜孔内向下游流动的过程中逐渐发展,在气膜孔中后部充满了整个孔径。在气膜孔出口处,冷气分为两支,流量较大的一支保持了气膜孔复合角的方向,在叶片表面与相邻气膜孔流出的流量较小的一支形成了强度相差较大的反旋涡对。在周向方向,冷气流动较为均匀,流经阵列冲击孔后在靶面上冲击滞止,在滞止点附近形成滞止涡,经邻近的气膜孔流出。在气膜孔出口处,冷气在主流的卷挟下沿叶片外表面向下游流动,形成冷却气膜。对于基准结构,叶片内部冷气湍动能集中在气膜孔内局部涡处和靶面滞止点附近,但尺度和强度均较小。

对于改进结构,在展向方向,冷气在由供气腔室流向气膜孔的过程中经过了两次冲击滞止,在二次冲击滞止点附近形成了显著的滞止涡。冷气在气膜孔内部和气膜孔进出口处的流动结构与基准结构类似,但由于二次冲击结构减小了气膜孔的长度,导致局部涡覆盖了整个气膜孔的轴向。在周向方向,流动结构的差异主要表现在二次冲击腔室内冷气形成了一对强度较大、旋向相反的肾形涡对,同时,前缘气膜孔出口处较大的轴向速度导致流量较大时冷气在叶片表面的贴壁性变差。相较于基准结构,改进结构中气膜孔内局部涡处湍动能的尺度和强度显著增大,二次冲击腔室内肾形涡对处也表现出较大强度的湍动能分布,有利于促进叶片内部腔室中冷气与内壁面之间的对流换热。

图9对比了M为1.5%工况下各气膜孔排出口处的冷气流量、平均流速和平均密度。可以看出,对于由上游腔室同时供气的气膜孔,不同区域孔排的冷气流量由大到小为吸力面、前缘、压力面。这是因为叶片外流场压力分布存在差异,表现为叶片压力侧主流压力高于吸力面,但内部腔室供气压力较均匀,导致吸力面气膜孔进出口压差最高。

图9 基准结构和改进结构各气膜孔排出口处冷气流量、平均流速和平均密度

对于基准结构,吸力面孔排f1的冷气流量约为前缘孔排f3~f7平均流量的2.00倍、约为压力面孔排f8流量的3.83倍,表现为不同区域孔排的冷气流量分配不均。同时,由于吸力面孔排冷气流量过大,出口处冷气流速过高,可能会导致部分冷气在出口处吹离壁面,影响下游的冷却气膜覆盖。相较于基准结构,改进结构吸力面孔排f1的冷气流量约为前缘孔排f3~f7平均流量的1.50倍、约为压力面孔排f8流量的2.91倍,显著减小了孔排f1的流量,平衡了不同区域孔排的冷气流量分配。这是因为二次冲击结构增大了冷气的流阻,在相同的供气流量下提高了供气压力,减小了不同区域孔进出口压差的比例。

对比两种结构各气膜孔排出口处的冷气平均密度,可以看出,在气膜孔出口结构相同的条件下,除前缘滞止点附近气膜孔排f5及f6外,改进结构具有更高的气膜冷气出流密度。这是因为改进结构的冷气在由供气入口至气膜孔出口的流路中吸收了更多由叶片壁面传导的热量,提高了气膜孔出口处的冷气温度、减小了冷气密度,这与上文中对冷气流动结构的分析一致。

2.2 靶面对流换热

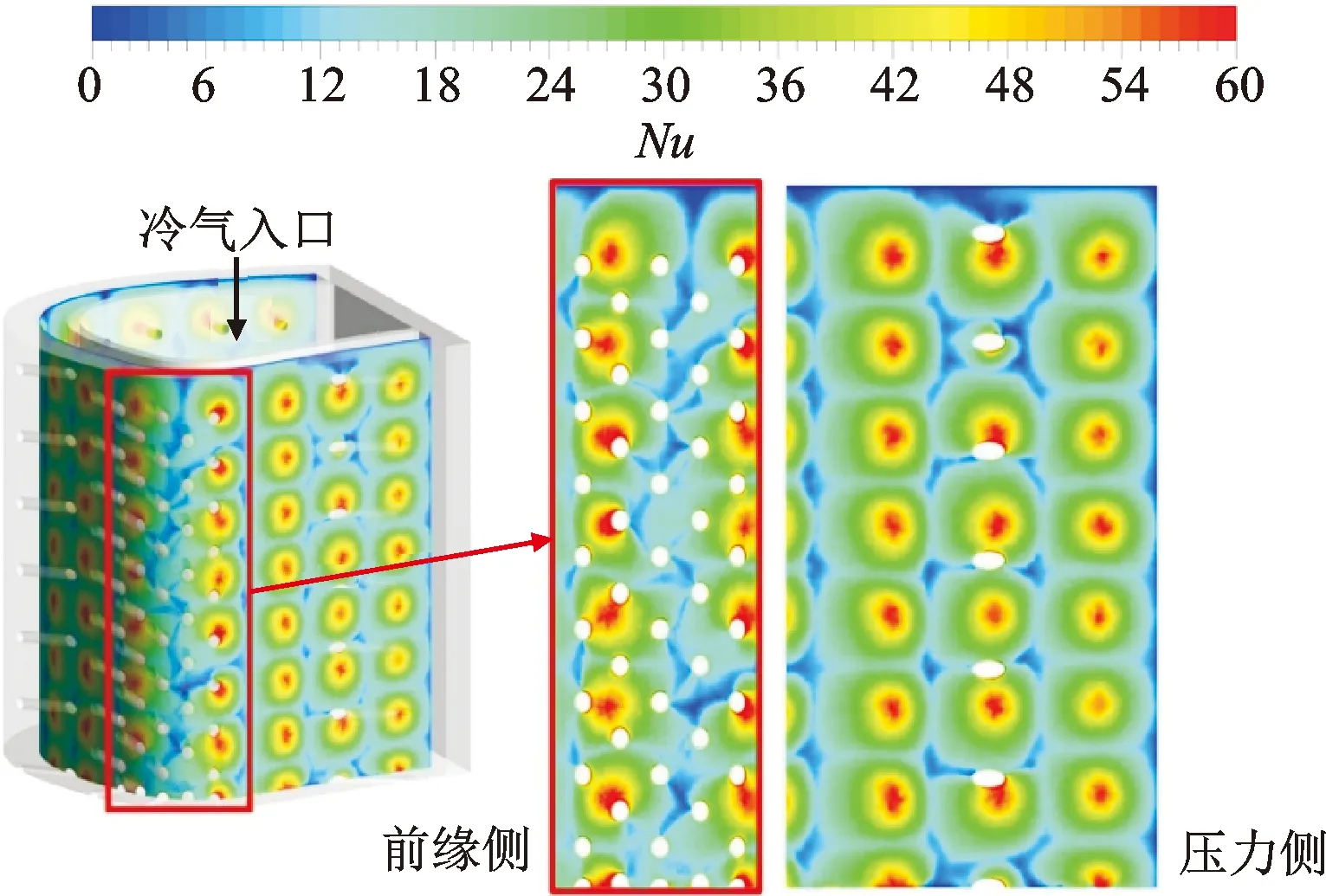

图10对比了M为1.5%工况下靶面的Nu分布,并给出了二次冲击腔室壁面的Nu分布。其中,前缘侧定义为靶面中x<5d的区域。可以看出,对于阵列冲击的靶面Nu分布,表现为冲击驻点处较高,由驻点向周围逐渐降低,在相邻驻点的中间区域尤其是在周向方向上存在显著的低对流换热区。

(a)基准结构

对比两种结构,可以看出,由于基准结构中气膜孔存在倾斜角或复合角,而改进结构中二次冲击孔垂直靶面布置,能够显著减小单个孔的入口面积。在冲击冷气流量相同时,较小的冷气出流面积能够保证冲击冷气在冲击腔室中具有更高的湍动强度,提高冷气腔室中冲击冷气的对流换热强度。对于靶面除前缘侧以外区域,例如压力侧,二次冲击结构的引入减小了冷气出流面积,略微提高了该区域的靶面对流换热强度。然而,由于靶面前缘侧的二次冲击孔数大于气膜孔数,反而增大了冲击冷气的出流面积,略微削弱了该区域冷气在冲击腔室中的湍动强度。尽管二次冲击结构在部分工况时会略微削弱冲击冷气在靶面的对流换热强度,但改进结构中冷气在流出冲击腔室后会在二次冲击腔室中再次冲击壁面,进行第二次对流换热。二次冲击腔室壁面上依然具有较高的对流换热强度,冷气充分吸收了由壁面传导的热量。

图11给出了靶面平均Nu随冷气流量的变化,其中,Nu优化率小于0表示改进结构的靶面平均Nu小于基准结构。可以看出,随着冷气流量的增大,靶面平均Nu表现为持续升高,但是幅度逐渐减小。对比两种结构,可以看出,随着冷气流量的增大,改进结构的优化率大体上表现出持续降低的趋势,表明基准结构的靶面平均Nu提高的幅度大于改进结构。当M≤1.25%时,改进结构的靶面平均Nu高于基准结构,当M≥1.50%时,基准结构的靶面平均Nu反而更高。二者的差距较小,在M=1.00%时,改进结构的靶面平均Nu较基准结构高约0.44%,在M=2.25%时改进结构的靶面平均Nu较基准结构低约0.56%。

图11 各冷气流量下的靶面平均努塞尔数

2.3 固体温度分布

图12对比了M为1.5%工况下固体截面的相对温度分布。可以看出,主流在叶片前缘滞止线附近和喉部附近温度最高,在吸力侧附近温度较低,在前缘靠压力侧出现显著的局部高温区。同时,截面1与截面2的温度分布规律大体一致,但中叶展截面1的温度显著高于截面2上同一位置。此外,外壁面内侧温度显著低于外侧,由内向外沿厚度方向温度逐渐升高,表现出内部靶面的冲击冷却在固体导热作用下对外部叶片上游表面温度分布的影响。

(a)基准结构

对比两种结构可以看出,二次冲击结构能够显著降低气膜孔附近的固体温度,尤其是对于气膜孔分布较密集的前缘区域,外壁面内侧的温度显著降低,滞止线处局部高温区的尺度和强度明显减小。此外,在叶片固体导热的作用下,气膜孔附近受到二次冲击结构作用的局部温度优化也会影响到喉部和前缘靠压力侧等无气膜孔冷却的区域,有效降低整个固体域的温度。

图13给出了固体平均温度随冷气流量的变化,其中,T优化值小于0表示改进结构的固体域平均温度低于基准结构。可以看出,随着冷气流量的增大,固体域平均温度表现为持续降低,但幅度逐渐减小。对比两种结构可以看出,随着冷气流量的增大,改进结构的优化值大体上表现为先升高后降低,在M=1.00%时T优化值最低,约为2.57 K,在M=2.00%时T优化值最高,约为3.65 K。

图13 各冷气流量下的叶片固体域平均温度

2.4 前缘复合冷却

图14对比了M为1.5%工况下前缘与压力面的综合冷效分布,图15对比了喉部与吸力面。其中,前缘定义为叶片上游表面中x<3d的区域,喉部定义为3d (a)基准结构 (a)基准结构 从图14中可以看出,前缘和压力面中存在两个低冷效区。其中,尺度较大的低冷效区出现在前缘和压力面交界靠近中叶展区域,这是因为前缘气膜孔存在指向端壁的复合角,冷气在流出气膜孔后在主流的卷挟下向下游高叶展区域流动,同时,前缘气膜孔冷气流量较小,导致该区域缺少气膜覆盖。尺度较小的低冷效区出现在前缘气膜孔排f4和f5附近,这是因为该区域对应的内表面对流换热强度较弱。从图15中可以看出,前缘气膜孔指向端壁的复合角以及较小的冷气流量同样影响了喉部和吸力面,在靠近中叶展区域出现了尺度较大的低冷效区。同时,在靠近端壁区域也出现了尺度较小的低冷效区,一方面,这是由于靠近端壁的冲击孔数较少,导致邻近气膜孔的冷气流量较低,气膜覆盖缺失。另一方面,这可能是由于马蹄涡吸力面分支卷挟了部分气膜孔出流冷气,在强化该区域主流与叶片外表面对流换热的同时还削弱了气膜覆盖,影响了复合冷却性能。 对比两种结构可以看出,二次冲击结构平衡了不同区域气膜孔排的冷气流量分配,前缘气膜孔冷气流量得到了提高,有效弥补了由于气膜覆盖不足导致的低冷效区的复合冷却性能。同时,改进结构内部腔室中冷气与壁面间的对流换热性能得到了大幅改善,显著改善了前缘尤其是气膜孔排f4和f5附近由低对流换热引起的低冷效区的复合冷却性能。然而,对于主要由马蹄涡吸力面分支引起的喉部和吸力面靠近端壁区域的低Φ区,改进结构的优化效果仍不足。 图16对比了叶片上游表面中各区域的面积平均Φ。可以看出,面积平均Φ由高至低为吸力面、喉部、前缘和压力面。一方面,这是因为不同区域气膜孔的冷气流量分配存在差异,吸力面孔排的冷气流量最大,压力面孔排的冷气流量最小。另一方面,静叶的几何外形及外部流场影响了不同区域气膜孔出流冷气的流动特征,导致压力面气膜孔的出流冷气相较于吸力面更容易吹离壁面。 对比两种结构,可以看出,改进结构在前缘的优化效果率最高,这是因为二次冲击结构主要作用在气膜孔较密集区域。此外,改进结构在压力面的优化率高于吸力面,这是因为二次冲击结构的引入平衡了不同区域孔排的冷气流量,在降低吸力面孔排的冷气流量的同时增大了压力面孔排的冷气流量。同时,尽管二次冲击结构减小了吸力面孔排的冷气流量,但仍然提高了吸力面的平均Φ,表现为内部对流换热性能的改善弥补了冷气流量减小导致的气膜冷却性能恶化。 图17(a)给出了叶片上游表面平均Φ随冷气质量流量化的变化,图17(b)给出了前缘平均Φ的变化,同时,还给出了改进结构相较于基准结构的优化率。可以看出,随着冷气流量的增大,两种结构的上游表面平均Φ大体上表现为先升高后降低,在M为2.25%时出现最大值,分别约为0.641和0.667。这是因为冷气流量过大时气膜孔出口处冷气流速过高,冷气流出气膜孔后吹离壁面并在与主流掺混后直接向下游流动,导致叶片外表面上没有足够的气膜覆盖。同时,上游表面平均Φ的降低还可以说明当M由2.25%提高至2.50%时,靶面对流换热性能的改善与外表面气膜冷却性能的恶化在作用于上游表面时产生的效果相反且强度基本一致,继续提高M可能会进一步恶化上游表面的复合冷却性能。对比两种结构,可以看出,随着冷气流量的增大,优化率大体上表现为先升高后降低,在M为1.25%时出现最大值,约为4.44%。 (a)上游表面平均综合冷效 对比改进结构在叶片上游表面不同区域的优化率,可以看出,前缘的局部优化率显著高于上游表面整体,对应于图16的分析。此外,随着冷气流量的增大,前缘平均Φ的优化率大体上表现为先降低后升高,在M为2.25%时优化率最高,约为11.70%。这是因为前缘气膜孔出口处冷气易吹离壁面,在冷气流量较大时,前缘区域的复合冷却主要受到靶面和气膜孔内壁面对流换热性能的影响。 本文采用流热固耦合对比了阵列冲击-气膜和阵列冲击-二次冲击-气膜复合冷却,分析了二次冲击结构和冷气流量对叶片内部流场结构、靶面对流换热、固体域温度分布和前缘复合冷却性能的影响,得出了以下结论。 (1)二次冲击结构对阵列冲击的靶面对流换热性能影响较小,但能促进叶片内部冷气与二次冲击腔室壁面以及气膜孔内壁面之间的对流换热,提高冷气在整个流路中的对流换热强度。同时,还能平衡不同区域气膜孔排的冷气流量分配。 (2)二次冲击结构降低了气膜孔附近的固体温度,尤其是对于气膜孔分布较密集的前缘区域。在固体的导热作用下,气膜孔附近的局部低温区会影响到无气膜孔冷却的区域,有效降低整个固体域的温度。改进结构对固体域平均温度的优化值大体上随冷气流量的增大先升高后降低,在M为2.00%时优化值最高,约为3.65 K。 (3)二次冲击结构促进了前缘区域的内部对流换热强度,改善了叶片上游表面尤其是前缘区域的复合冷却性能。对于M为1.50%工况,改进结构叶片上游表面中前缘、压力面、喉部和吸力面的平均综合冷效的优化率分别提高了约9.63%、5.39%、3.22%和1.83%。 (4)改进结构对叶片上游表面平均综合冷效的优化率大体上随冷气流量的增大先升高后降低,在M为1.25%时最高,约为4.44%,并且优化率在研究的冷气流量下均高于4.00%。改进结构对叶片前缘的平均综合冷效的优化率大体上随冷气流量的增大先降低后升高,在M为1.50%时最低,约为9.66%,在M为2.25%时最高,约为11.70%。

3 结 论