船舶高压水射流除锈过程有限元仿真分析

2020-05-03李占鹏赵立玉梅中华

李占鹏 赵立玉 梅中华

摘 要:船舶除锈清洗作业在海工装备制造维修中占有重要的地位。传统的人工砂除锈不仅效率低下,而且污染环境,影响海洋装备制造业的绿色发展。如何高质、高效、低耗、环保的实施高压水射流除锈作业至关重要。本文利用 FLUENT 軟件,通过流场仿真分析、靶面受力仿真分析、不同射流压力的除锈效果仿真分析、射流参数优化仿真分析等使其得到优化,提高船舶除锈的效率,为除锈清洗机构结构设计提供技术参考与指导。

关键词:高压水射流;流场;靶面;参数优化;船舶除锈

中图分类号:U671.1 文献标识码:A

Abstract: Ship rust removal and cleaning plays an important role in ship construction and maintenance. Traditional artificial sand rust removal is not only inefficient, but also pollutes the environment and affects the green development of shipbuilding industry. How to carry out high-pressure water jet rust removal and cleaning operation with high quality, high efficiency, low consumption and environmental protection. In this paper, by using FLUENT software, it is optimized through flow field simulation analysis, target surface force simulation analysis, the influence of different jet pressure on the rust removal effect, and the optimization simulation of jet parameters, so as to improve the efficiency of ship rust removal and provide technical reference and guidance for the structural design of rust removal and cleaning mechanism.

Key words: High pressure water jet; Flow field; Target surface; Parameter optimization; Ship rust removal

1 引言

船舶工业被誉为综合工业之冠,中国的船舶装备制造业是国际竞争力最强的产业之一。近几年来,随着海洋发展战略的实施,中国船舶工业发展迅速,其船舶及海洋装备建造、修理取得的成就令世人瞩目。

船舶除锈清洗是造船和修船不可或缺的重要环节。由于船舶外壁长期沉浸在海水中,饱受海水的侵蚀,不可避免的会发生锈蚀。为提高船舶的使用寿命和增加使用安全性,当船舶外壁锈蚀到一定程度时,必须进行除锈清洗保养维修。

目前国内船舶清洗除锈大都还采用传统的人工手持喷枪进行喷干砂除锈,不仅效率低下且污染环境,影响着海洋装备制造业的绿色发展,如何高质、高效、低耗、环保的实施高压水射流除锈清洗作业至关重要。本文利用FLUENT 软件,对高压水射流在流场中除锈过程进行仿真分析,用于提高除锈作业的除锈效率,为除锈清洗机构结构设计提供技术支持与指导。

2 流场仿真分析

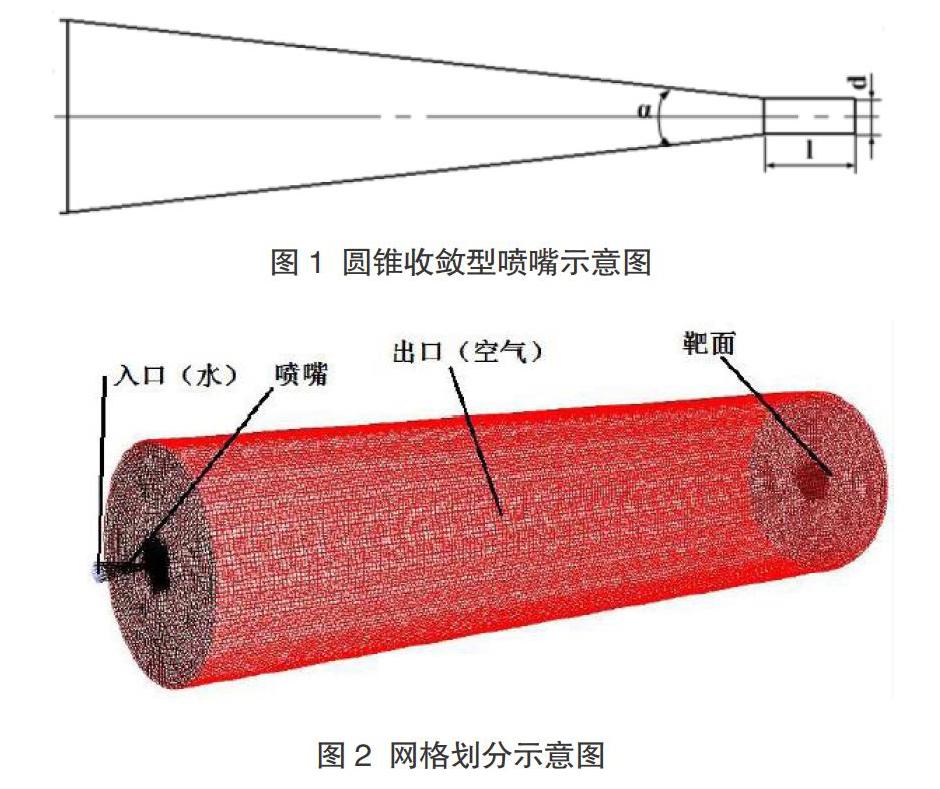

喷嘴是形成高压水射流工况的直接元件,对高压水射流的工作效果有着重要影响。由大量实验证明,采用圆锥收敛型喷嘴的除锈效果最好(如图1所示),其主要设计参数为:收缩角α为13°;长径比l/d 为3;喷嘴直径d 为0.3 mm。

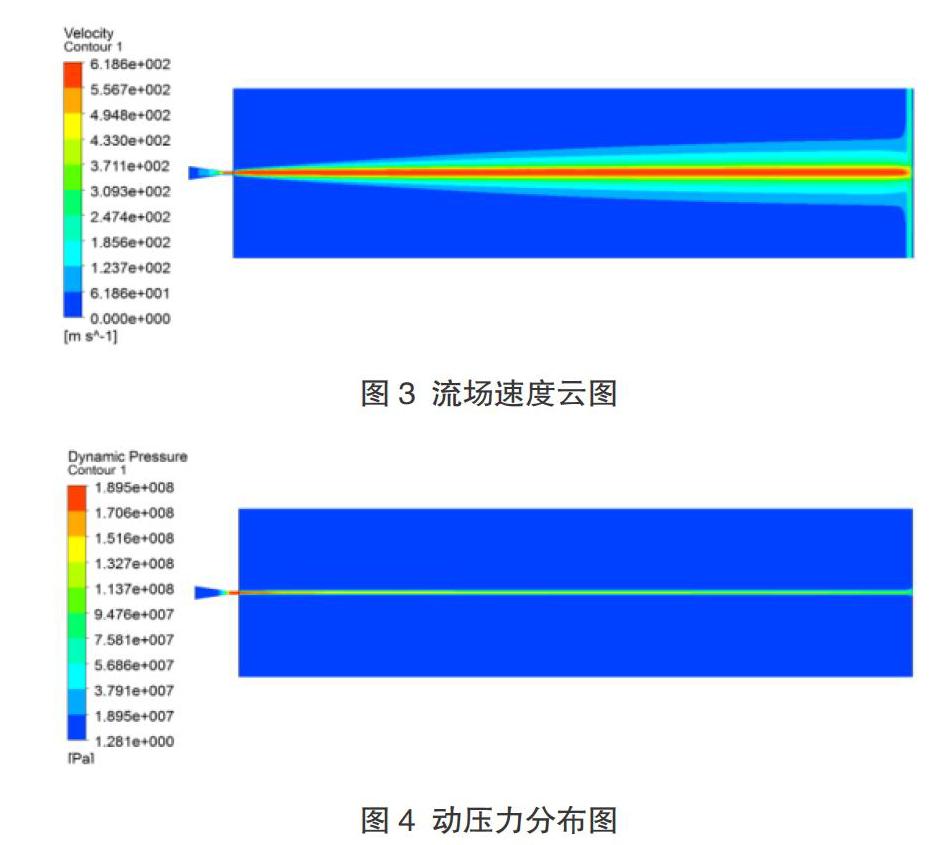

喷嘴采用压力入口边界条件,根据实际工况压力定为200 MPa;压力出口为空气,即1个标准大气压;多相流模型为混合模型,第一相为水、第二相为空气;湍流模型选择标准k‐ε模型。模拟过程为高压水通过喷嘴形成高速射流,经由空气介质冲击到靶面上,形成对目标靶面的冲击破坏。图3为流场速度云图、图4为动压力分布图。

3 靶面受力仿真分析

(1)打击压力仿真分析

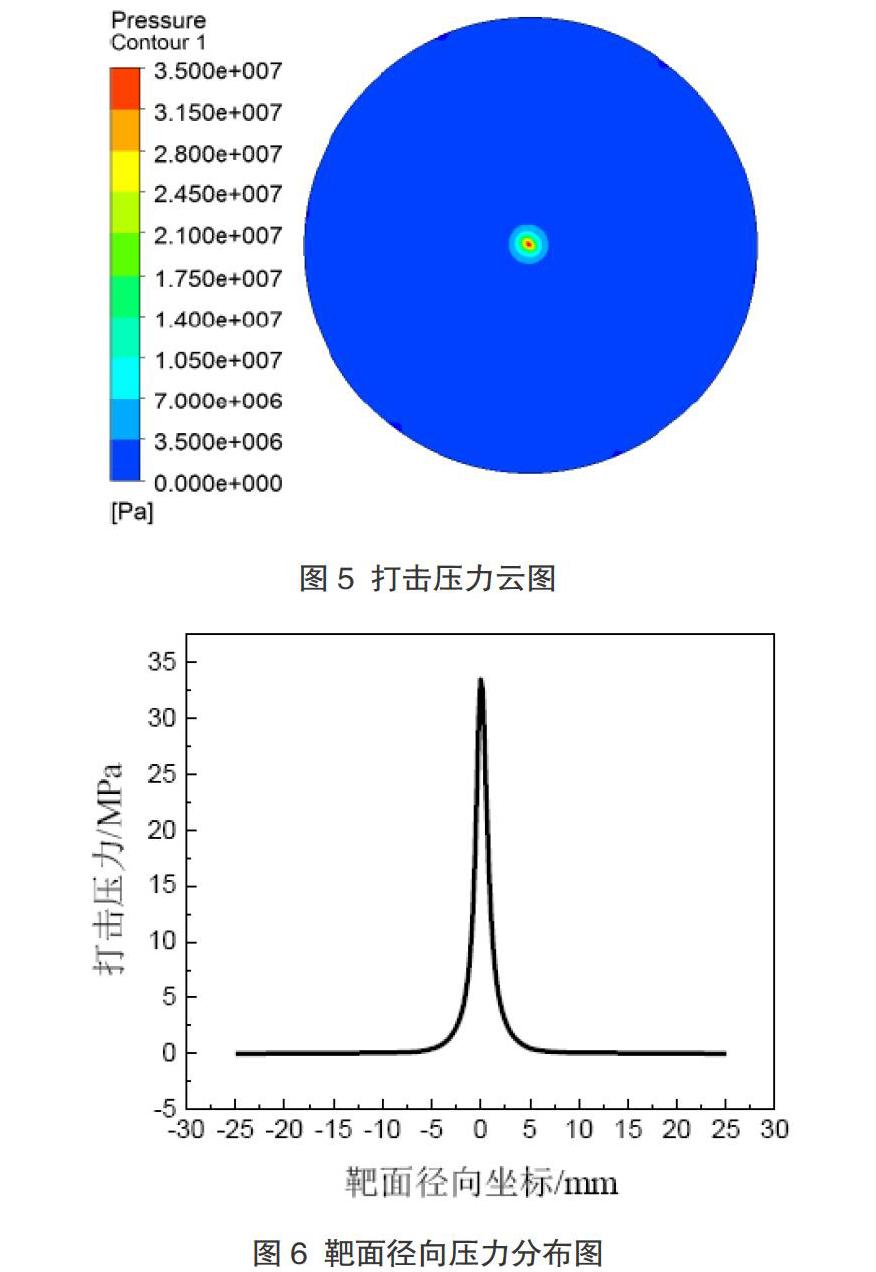

当水射流冲击靶面时,会有部分动能转化为压能和机械能。研究靶面的受力情况,主要考察靶面的打击压力分布和剪切力分布。

图5为靶面所受打击压力的云图,从图5可知:靶面所受打击压力较小,但在射流中心处所受打击压力最大,随着与射流中心距离的逐渐增大,打击压力也逐渐变小;图6为靶面径向所受打击压力的分布图,从图中可以看出:靶面径向所受打击压力呈高斯曲线分布,靶面径向所受打击压力随着与中心距离的逐渐减小而增大,当射流位于中心处所受打击压力达到最高值,随着与中心处距离的增大而逐渐减小为零,且在射流中心处两侧呈轴对称分布。

(2)剪切力仿真分析

剪切力对船体表面油漆的清除起着非常关键的作用:图7为靶面所受剪切力云图,从图7可以看出:靶面所受最大剪切力并不为射流中心点,而在射流中心点的周围。这点不同于打击压力的变化规律;图8为靶面径向剪切力的分布曲线图,从图8可以看出:剪切力在射流中心点两侧呈双驼峰曲线的变化形式,从射流中心点到两侧为最大剪切力区域,在射流中心点剪切力为0,随着与射流中心距离越来越大,剪切力由零迅速增大至最大值后逐渐减少。

4 不同射流压力对除锈效果的影响

为了看清射流压力对流场中射流特性的影响,将压力分别定为由50 MPa起,按每50 MPa递增直到250 MP为止,其他条件保持不变,比较不同压力下流场中射流特性的变化。图9为不同射流压力下的速度对比图、图10为不同射流压力下的动压力对比图。

图11、图12分别为不同射流压力下靶面所受的最大打击压力和最大剪切力。由图11、图12可知:靶面所受的最大打击压力和最大剪切力都随射流压力的增加呈近乎线性增长。这说明:提高射流压力可以明显的提高射流的冲击破坏能力,但是增加射流压力会增加成本,经大量实验总结,应用于船体表面除锈的射流压力取为200‐270 MPa。

5 射流参数优化仿真

靶距是指喷嘴距离船舶壁面的距离,入射角度是指高压水射流中心线与船舶壁面法线的夹角。利用有限元仿真技术,改变射流的靶距和入射角度,对比在不同参数下射流的流场特性及靶面的受力效果,确定射流除锈效果最佳的工作参数,为射流压力为200MPa 的除锈清洗机构的结构设计提供指导。

5.1 靶距优化

保持其他高压水射流的工作参数不变,仿真采用入口射流压力为200 MPa、流量为30 L/min、喷嘴直径为1 mm、入射角度为0°,即射流垂直冲击靶面。改变射流的靶距,将射流的靶距定为由5 mm起,按每5 mm递增直到30 mm为止,研究靶距对除锈效果的影响。图13为不同靶距下靶面所受最大剪切力曲线图。

从图13可以看出:當靶距小于20 mm 时,靶面最大剪切力下降较少,但靶距太小时,虽然靶面最大剪切力较大但作用面积减小,除锈效率低;当靶距为25 mm 时,靶面最大剪切力下降甚大。因此,经综合对比分析,选择靶距为15~20 mm,其除锈效果最佳。

5.2 射流角度优化

改变射流的入射角度会大大改变壁面所受的剪切力,直接影响到除锈的效果。保持其他高压水射流的工作参数不变,仿真依然采用入口射流压力为200MPa、流量为30 L/min、喷嘴直径为1 mm、靶距定为20 mm。改变射流的入射角度,将射流的入射角度由0°起,按每5°递增直至45°为止,得出如图14所示不同入射角度下靶面所受最大剪切力曲线图。

从图14可以看出:增加入射角度,靶面所受的最大剪切力先增大后减小,在入射角度达到30°时,靶面所受的最大剪切力最大;入射角度过小,壁面所受的剪切力减小且作用面积也减小;而入射角度过大,又会造成射流能量损失过多。经综合对比分析,当入射角度为30°左右时,其除锈效果较好、能量损失最小。

6 结论

本文利用 FLUENT 软件对高压水射流除锈过程进行仿真分析,通过仿真中的湍流模型和多相流模型,对水射流在流场中的射流特性和靶面的受力分布情况(包括靶面所受的打击压力和剪切力)、水射流参数(射流压力、射流靶距、入射角度)对靶面受力的影响、射流压力为200 MPa 的高压水射流除锈的射流靶距和入射角度的优化研究等,得出如下结论:

(1)高压水射流技术应用于船体表面除锈的射流压力为220~270 MPa较好;

(2)除锈的靶距定为15~20 mm 之间,除锈效果较好;

(3)高压水射流在除锈作业过程中,入射角度为30°左右时,除锈作业效果会较佳。

本文通过研究分析船舶除锈爬壁机器人的除锈效率影响因素,为除锈清洗机构结构设计和除锈实验提供技术参考与指导。

参考文献

[1] 王大为. 中国修船市场的分析及应对措施[J].中国修船, 2008,21(2):13‐15 .

[2] 衣正尧,弓永军,王兴如等. 船舶除锈爬壁机器人设计方案研究[J]. 机床与液压,2010,07:65‐67.50.

[3] 唐浩. 船舶壁面除锈爬壁机器人的研究[D].大连:大连海事大学,2008.