涡轮动叶倾斜肩壁凹槽状叶顶气动性能研究

2023-06-15许承天白波李志刚李军

许承天,白波,李志刚,李军

(西安交通大学叶轮机械研究所,710049,西安)

燃气轮机广泛应用于航空、发电和船舶等关乎国民经济的重要行业,提升燃气轮机效率对国家的能源安全和经济可持续发展至关重要。目前,燃气轮机第一级动叶通常采用无围带叶顶结构,叶顶间隙泄漏产生的气动损失约占动叶总气动损失的33.3%[1]。叶顶造型设计是一种控制叶顶泄漏流动的重要手段,凹槽状叶顶作为广泛采用的叶顶结构,其类似迷宫密封的设计有效削弱了叶顶泄漏流动[2]。

研究人员对凹槽状叶顶的泄漏流动特征和气动性能开展研究。邹正平等[3]指出,叶顶刮削涡具有气动篦齿的功能,合适的凹槽结构能有效发挥出刮削涡控制叶顶泄漏流的功能。高杰等[4]研究叶顶泄漏涡的破碎特性,指出0.5%和2.5%叶高间隙下的泄漏涡结构相对稳定,而1.5%叶高间隙下的泄漏涡最易发生破碎,叶顶泄漏损失大部分来源于泄漏涡破碎后与主流掺混形成的气动损失。刘越奇和Yan等[5-6]研究表明,叶顶泄漏量的非定常波动幅度为其时均值的8%,而凹槽深度的增加削弱了泄漏流动的非定常特征。Huang等[7]的气动性能不确定性量化分析显示,叶顶间隙是凹槽状叶顶的泄漏量和出口总压损失不确定性的决定性参数。文献[8-11]在传统凹槽状叶顶的基础上提出了气动性能更优异的蜂窝叶顶、多凹槽叶顶、小翼叶顶和肋条叶顶。

凹槽状动叶叶顶的肩壁是控制泄漏流动的关键结构。Kang和Senel等[12-13]对肩壁结构参数的数值研究表明,增大肩壁高度和减小肩壁厚度能减小叶顶泄漏量,而肩壁高度和肩壁厚度对气动损失的影响规律较为复杂,需要考虑不同结构参数间产生的交互效应。肩壁布局影响了叶顶泄漏流动,文献[14-17]研究指出,相比单压力侧肩壁布局、单吸力侧肩壁布局和中弧线肩壁布局,传统凹槽状动叶叶顶的两侧肩壁布局控制泄漏损失的效果最佳。Maesschalck和Camci等[18-19]截断凹槽状动叶叶顶前缘和尾缘区域的肩壁,泄漏涡强度减弱。Andreoli等[20]采用差分进化策略对凹槽状动叶叶顶肩壁实施多目标优化,提高0.52%气动效率的同时降低了65%叶顶热负荷。文献[21-23]研究了倾斜肩壁凹槽状动叶叶顶的气动特性,肩壁的倾斜可以减小叶顶泄漏量和间隙泄漏损失。研究人员从肩壁结构参数、肩壁截断、肩壁造型优化和肩壁倾斜等方面开展了凹槽状动叶叶顶泄漏流动和气动损失的研究工作,但其中较少涉及不同肩壁倾角的凹槽状叶顶泄漏流动机理研究,并且相关实验测量工作也较为缺乏。

肩壁结构改变对凹槽状动叶叶顶的气动性能具有显著影响,本文通过改变压力侧与吸力侧肩壁的倾角,有效控制了叶顶泄漏流动,降低了动叶叶顶出口总压损失系数,减小了泄漏涡产生的气动损失。

1 数值方法和计算模型

1.1 叶栅模型

叶顶泄漏流流场的实验测量大多在直列叶栅试验台中开展,虽然直列叶栅没有考虑动叶旋转带来的科式力、离心力以及机匣相对运动对叶顶泄漏流动的影响,但其保留了叶顶泄漏流动的主要特征[24],目前开展直列叶栅气动性能研究对深入了解涡轮动叶叶顶实际流动具有重要意义。本文模化某高负荷燃气轮机动叶叶顶型线,获得凹槽状叶顶直列叶栅,表1给出了叶栅的主要结构参数。为了保证计算的收敛性,将叶栅进口和出口段分别延长为1倍和1.5倍轴向弦长。

表1 凹槽状叶顶直列叶栅结构参数

图1给出了ICEM生成的凹槽状叶顶直列叶栅的结构化网格,使用O型剖分提高壁面附近的网格质量。图2给出了弦法向截面上肩壁倾角α的定义,将凹槽状叶顶的肩壁倾斜方向和叶高方向所形成的锐角定义为肩壁倾角。本文设置了5种肩壁倾角和3种肩壁倾斜方式,其中肩壁倾角为10°、20°、30°、40°和50°,肩壁倾斜方式为压力侧肩壁单独倾斜、吸力侧肩壁单独倾斜和两侧肩壁同时倾斜。为了方便后续分析,采用肩壁倾斜方式加上肩壁倾角的方法标记凹槽状叶顶结构,肩壁倾角从小到大,依次将压力侧倾斜肩壁凹槽状叶顶记作PS10、PS20、PS30、PS40和PS50,吸力侧倾斜肩壁凹槽状叶顶记作SS10、SS20、SS30、SS40和SS50,两侧倾斜肩壁凹槽状叶顶记作PSSS0、PSSS10、PSSS20、PSSS30、PSSS40和PSSS50。图3给出了倾角α=50°时3种肩壁倾斜方式的凹槽状叶顶结构。

图1 动叶凹槽状叶顶结构化计算网格

图2 凹槽状动叶叶顶肩壁倾角的定义

(a)PS50 (b)SS50 (c)PSSS50

1.2 实验测量

图4为西安交通大学叶轮机械研究所测量叶栅气动性能的跨声速风洞实验台,实验台从上游到下游依次由供气系统、进气整流段、实验测量段和出口段等构成[25]。

图4 跨声速风洞实验台

实验测量段由6只叶片和5个流道组成,每个实验件上放置了2只叶片,即实验叶栅由3个实验件组成,其中位于正中间的实验件为气动性能的测量对象。图5给出了中间实验件的三维模型以及3D打印实物,3D打印的精度为±0.1 mm。凹槽底部共布置了24个测压孔,用于叶顶静压测量,压力面和吸力面的50%叶高处分别布置了11个和12个测压孔用于验证流场的周期性,叶片表面的测压孔孔径均为0.8 mm。为了提高实验件强度,在叶栅的前缘和尾缘设计了可拧入不锈钢丝杆的螺纹孔,叶栅前缘螺纹孔的位置选取在叶顶压力变化不剧烈的区域,尽可能减小测压孔布置的空白区对叶顶压力准确性的影响。

图5 实验叶栅的三维模型及其3D打印件

定义出口总压损失系数为

(1)

式中:Pt0为进口总压;P1和Pt1分别是出口静压和出口总压。

采用总压探针确定进口总压,五孔探针获取出口静压和总压,压力扫描阀的量程为0~103.4 kPa,误差为0.05%,凹槽底部静压的不确定度为0.05%。实验测量时,重点关注肩壁结构改变对叶顶区域的出口总压损失的影响,为了避免五孔探针测量行进过程中与机匣面发生磕碰,出口截面的测量范围为87.5%~97%相对叶高,在节距和叶高方向分别设置了55和9个测点,以准确获取叶顶总压损失系数分布。文献[25]详细介绍了实验测量的原理与方法。

实验测量前对总压探针和五孔探针进行校准,进口总压、出口静压和出口总压的测量误差来源于压力扫描阀,总压损失系数的测量误差为

(2)

式中:δPt0为进口总压的测量误差;δPt1为出口总压的测量误差;δP1为出口静压的测量误差。

通过式(1),将式(2)变形,获得总压损失系数不确定度绝对量δCpt的计算式

(3)

总压损失系数的不确定度取决于实验工况和当地总压损失系数。图6给出了0.35出口马赫数下总压损失系数不确定度绝对量,可以发现,总压损失系数的测量误差在0.007左右波动变化,因此认为误差真实值等于测量值加上0.007。

图6 总压损失系数不确定度绝对量

1.3 湍流模型验证

表2给出了出口马赫数为0.35时的数值计算边界条件。进出口边界条件与实验保持一致,其中进口总压和出口静压由压力探针获取,进口温度参考总温探针获取,进口气流角在设计试验件时确定。数值计算对流项采用二阶精度离散格式,当各项残差均小于10-5时认为计算达到收敛。

表2 Ma=0.35时的数值计算边界条件

对于凹槽状动叶叶顶结构,标准k-ω湍流模型的数值结果能与实验数据吻合良好。文献[26]指出,标准k-ω湍流模型能准确捕捉叶顶型面压力分布和出口截面泄漏涡产生的总压损失;文献[27]显示,标准k-ω湍流模型能准确获取机匣面的压力分布。图7给出了PSSS0中间叶高压力的数值计算值和实验测量值的对比。数值计算结果能准确获取叶片中间叶高压力沿轴向的变化趋势,与离散测压孔获取的压力吻合良好。

图7 PSSS0中间叶高压力对比

出口马赫数为0.35时,PSSS0和PSSS40凹槽底部压力的实验测量和标准k-ω湍流模型计算的对比见图8。实验测量显示凹槽底部压力从前缘向尾缘呈逐渐增大的趋势,凹槽底部吸力侧前缘存在高压区。数值计算较好地捕捉了叶顶压力分布的主要特征,与实验测量基本吻合。凹槽底部尾缘的压力偏差较大,与实验测量中凹槽底部尾缘布置的静压孔数目偏少和静压孔的存在影响了近壁区域的流动有关[28]。出口马赫数为0.35时,PSSS0和PSSS40尾缘10%轴向弦长处87.5%~97%相对叶高范围内总压损失系数分布的实验测量和标准k-ω湍流模型计算的对比见图9。实验和数值结果表明:压力侧和吸力侧40°倾斜肩壁PSSS40泄漏涡产生的总压损失小于垂直肩壁PSSS0,实验测量的高损失区与数值计算略有差异,这与测量时探针的存在影响了局部流场结构有关[29]。综上所述,标准k-ω湍流模型对凹槽状叶顶的数值预测较为准确,后续数值计算采用该湍流模型。

(a)PSSS0数值计算 (b)PSSS0实验测量

(a)PSSS0数值计算

1.4 网格无关性分析

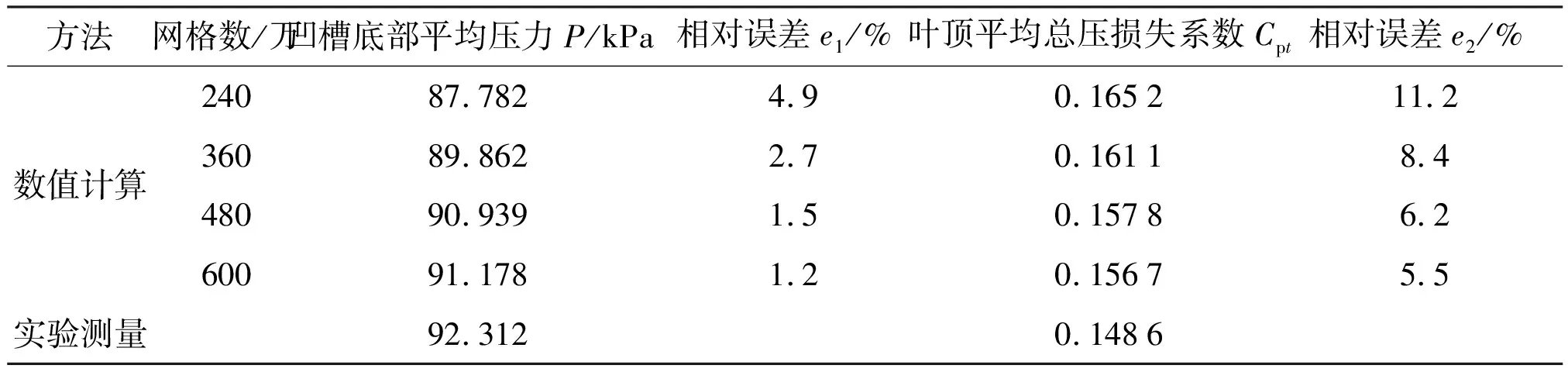

采用凹槽底部平均压力和叶栅尾缘10%轴向弦长处的87.5%~97%叶高范围内的面积平均总压损失系数作为网格无关性的评价指标。出口马赫数0.35时,4套网格计算获得压力侧和吸力侧垂直肩壁PSSS0的凹槽底部平均压力和叶顶总压损失系数与实验测量值的对比见表3。网格数目增大,凹槽底部平均压力的增大趋势和叶顶平均总压损失系数的减小趋势逐渐放缓。当网格数从480万增加至600万时,数值结果与实验测量值仍有些许偏差,但相对误差变化不大,说明此时网格数改变对凹槽底部压力和叶顶总压损失系数影响极其微弱,认为480万网格可以在确保计算精度的前提下提高计算效率。

表3 PSSS0凹槽底部平均压力和叶顶平均总压损失系数的对比

2 结果分析与讨论

2.1 流场型态

为了更贴近实际工况,将出口马赫数提升至0.5,表4给出了相应数值计算边界条件。叶栅主要气动参数如下:叶栅折转角为72°,出口马赫数为0.5,设计攻角为0°,基于轴向弦长的进口雷诺数为1.06×106。图10给出了PSSS0的叶顶流场结构。前缘进入间隙的泄漏流在凹槽压力侧回旋形成凹槽涡,凹槽涡向下游发展的过程中逐渐占据了整个凹槽空间,中间弦长和尾缘区域的泄漏流受到凹槽涡的排挤,直接掠过叶顶,在吸力面近顶部卷曲形成泄漏涡,不断加入的泄漏流令泄漏涡沿流向不断增强。

图10 压力侧和吸力侧垂直肩壁凹槽状叶顶PSSS0的流场

表4 Ma=0.5时的数值计算边界条件

图11给出了倾斜肩壁凹槽状叶顶50%轴向弦长处叶顶马赫数分布。垂直肩壁结构PSSS0的泄漏流从压力侧进入叶顶间隙时发生流动分离,肩壁顶部出现的分离泡减小了泄漏流的通流面积,泄漏流受到凹槽涡的排挤未进入凹槽内部,从吸力侧离开叶顶卷曲形成泄漏涡的过程中与通道主流交汇,吸力侧靠近机匣附近出现低马赫数区。

(a)压力侧倾斜肩壁凹槽状动叶叶顶

压力侧倾斜肩壁强迫泄漏流进入叶顶间隙前沿肩壁方向流动,泄漏流产生了逆方向的横向速度分量,泄漏流动量发生耗散。肩壁倾角增大,泄漏流需要消耗更多的能量用以修正进入间隙时的速度方向,造成压力侧肩壁顶部的马赫数减小,流动分离现象加剧。分离泡占据叶顶间隙高度从压力侧和吸力侧垂直肩壁PSSS0的33%增长至压力侧50°倾斜肩壁PS50的50%,泄漏流的通流面积缩小。同时,倾斜的压力侧肩壁令泄漏流在叶顶间隙内的流动路径增加,泄漏流能量损耗增大,从吸力侧离开叶顶的速度减小。

吸力侧倾斜肩壁对压力侧泄漏流的流速几乎没有影响,但其对泄漏涡产生了下压作用,泄漏涡逐渐远离机匣面和吸力面,并且吸力侧倾斜肩壁同样可以增加泄漏流在叶顶间隙内的流动路径和能量损耗,吸力侧泄漏流的流速明显减小。

对于压力侧和吸力侧倾斜肩壁凹槽状叶顶,压力侧倾斜肩壁对泄漏流的阻碍作用和吸力侧倾斜肩壁对泄漏涡的下压作用在图10(c)中均有展现。值得注意的是,两侧肩壁的同时倾斜使泄漏流的流动路径最大化,在相同肩壁倾角下,倾斜两侧肩壁的泄漏流离开叶顶的速度最小。泄漏流流速的下降,对吸力侧通道主流的排挤能力减弱,同时更大的吸力侧肩壁倾角降低了通道主流从吸力侧进入凹槽的难度,因此吸力侧近顶部的低马赫数区逐渐靠近吸力侧肩壁顶部。压力侧和吸力侧40°倾斜肩壁PSSS40泄漏流受到通道主流的阻碍,无法从吸力侧离开叶顶,无法生成泄漏涡,压力侧和吸力侧50°倾斜肩壁PSSS50通道主流甚至从吸力侧进入凹槽内部,被凹槽涡卷吸后向下游流动,虽然同样抑制了泄漏涡的生成,但进入凹槽的通道主流将间接提高50%轴向弦长后的叶顶泄漏量,影响了下游区域的叶顶泄漏流动。

2.2 泄漏特性

叶顶泄漏量定义为

(4)

式中:ρ为泄漏流密度;v为泄漏流速度矢量;n为泄漏流通流截面法向量,规定进入间隙时泄漏量为负,离开间隙时泄漏量为正。

图12~图14分别给出了压力侧倾斜肩壁凹槽状叶顶、吸力侧倾斜肩壁凹槽状叶顶、压力侧和吸力侧倾斜肩壁凹槽状叶顶间隙泄漏量沿轴向的分布曲线。叶顶前缘凹槽涡提高了泄漏流动的驱动压差,0%~20%轴向弦长间的压力侧泄漏量较高,20%~80%弦长范围内泄漏量基本不变,仅65%轴向弦长附近的压力侧泄漏量因凹槽结构的消失而出现波动,叶顶尾缘驱动压差降低,导致80%~100%轴向弦长间的压力侧泄漏量逐渐下降。叶顶前缘的吸力侧泄漏量同样出现局部峰值,泄漏流进入凹槽后向下游发展,没有立即从吸力侧离开叶顶,10%~30%轴向弦长间的泄漏量较低,而30%~100%轴向弦长间的泄漏量变化不大。

(a)凹槽状叶顶间隙吸力侧泄漏量分布

(a)凹槽状叶顶间隙吸力侧泄漏量分布

当凹槽状叶顶仅有压力侧倾斜肩壁时,压力侧和吸力侧的泄漏量均有降低,并且肩壁倾角越大,泄漏量越小。压力侧倾斜肩壁对压力侧泄漏流产生阻碍作用,降低了压力侧泄漏量,吸力侧泄漏量在质量守恒的约束下跟随下降。当凹槽状叶顶仅有吸力侧倾斜肩壁时,压力侧泄漏量基本保持不变,30%~70%轴向弦长间的吸力侧泄漏量降低,与当地泄漏流在叶顶间隙内的流经路程有关。图11(b)中泄漏流的高马赫数区域(Ma>0.6)的横向长度记为L,不同肩壁倾角下L基本不变。叶顶前缘凹槽宽度远大于L,即便吸力侧肩壁不发生倾斜,泄漏流从吸力侧离开叶顶时马赫数远小于0.6,吸力侧肩壁的倾斜对泄漏流离开叶顶时的流速影响不大。叶顶尾缘肩壁宽度远小于L,无论吸力侧肩壁是否发生倾斜,离开叶顶的泄漏流均高于0.6Ma。30%~70%轴向弦长间的凹槽宽度处于临界值附近,吸力侧肩壁的倾斜正好令凹槽宽度超过L,泄漏流流速降低,由此造成了吸力侧泄漏量的下降。

当凹槽状叶顶两侧肩壁均有倾斜时,压力侧和吸力侧泄漏量减小,且泄漏量随倾角的增大而降低。在相同的肩壁倾角下,压力侧倾斜肩壁凹槽状叶顶的压力侧泄漏量略高于倾斜两侧肩壁凹槽状叶顶,吸力侧肩壁的倾斜可以增强倾斜压力侧肩壁对泄漏流的阻碍效果。吸力侧泄漏量受到两侧肩壁倾斜的共同作用,压力侧倾斜肩壁对泄漏流产生阻碍效果,并且两侧肩壁倾斜增大了凹槽宽度,泄漏流能量损耗增大,离开叶顶时的流速大幅减小,与通道主流的交汇位置改变。其中,PSSS40两者交汇于肩壁顶部,而PSSS50两者交汇于凹槽内部,交汇位置的变动造成了30%~70%轴向弦长间泄漏量的变化。

2.3 气动性能

图15给出了PSSS0叶栅尾缘10%轴向弦长处的总压损失系数分布。叶栅尾缘存在两个高损失区,分别为叶顶泄漏涡形成的高损失区和主流在吸力面发生流动分离形成的高损失区。考虑到主流流动分离形成的高损失区面积极大,肩壁倾斜对叶顶泄漏涡产生的影响容易被抹平。两个高损失区产生机理和强度具有较大差距,肩壁倾斜对流动分离形成的总压损失基本没有影响,因此后续截取87.5%~100%相对叶高范围进行总压损失的分析。

图15 PSSS0距离尾缘10%弦长处的总压损失系数分布

图16给出了3种肩壁倾斜方式的凹槽状叶顶87.5%~100%相对叶高范围内的出口平均总压损失系数随倾角α的变化曲线。肩壁倾角增大,3种肩壁倾斜方式的叶顶平均总压损失系数遵循着先增后减的变化趋势。倾斜两侧肩壁凹槽状叶顶从40°增大至50°时,叶顶总压损失反而增大,这与PSSS50的叶顶吸力侧有通道主流进入凹槽内部有关。倾斜两侧肩壁凹槽状叶顶的叶顶平均总压损失小于倾斜单侧肩壁凹槽状叶顶,具有更加优异的气动性能,其中PSSS40具有最低的叶顶平均总压损失系数,相比PSSS0下降了13%。

图16 叶顶平均总压损失系数随肩壁倾角的变化情况

图17给出了不同倾斜肩壁凹槽状叶顶尾缘10%轴向弦长处的87.5%~100%叶高范围内的总压损失系数分布。压力侧肩壁的倾斜降低了泄漏流流速,泄漏流回旋能力减弱,泄漏涡形成的高损失区的面积扩大,而高损失区的强度略有减小。吸力侧倾斜肩壁对泄漏涡产生了下压作用,泄漏流与主流的掺混更为剧烈,高损失区的强度和面积均有大幅增加,同时泄漏涡对通道涡产生了更强的压制效果,通道涡向端壁方向移动。图16中压力侧倾斜肩壁凹槽状叶顶的总压损失高于吸力侧倾斜肩壁凹槽状叶顶,实际上后者通道涡的偏移造成了平均总压损失的减小,前者泄漏涡造成的总压损失小于后者,倾角越大,差距越明显。倾斜两侧肩壁凹槽状叶顶的泄漏涡形成的高损失区面积随倾角的增大而不断增加。当倾角增大至10°时,高损失区的强度略有提高,但倾角继续增大,高损失区明显得到削弱,泄漏涡区域的总压损失系数峰值从1逐渐减小到0.75。

(a)压力侧倾斜肩壁

凹槽状叶顶的泄漏损失由泄漏流在凹槽内部的损失和泄漏流在吸力面与通道主流的掺混损失组成,泄漏流与主流的掺混损失由叶顶泄漏量和泄漏流与主流之间的速度差共同决定[30]。

定义熵增为

ΔS=S-S0

(5)

式中:S为当地熵值;S0为进口平均熵值。

图18给出了肩壁倾角为0°、10°、40°和50°时 3种肩壁倾斜方式的叶顶熵增沿流向的分布。垂直肩壁凹槽状叶顶PSSS0叶顶区域的熵增集中在凹槽内部和吸力面近顶部,前者为泄漏流进入凹槽内部造成的湍流耗散,后者为泄漏流与主流在吸力侧造成的掺混损失,分别对应着文献[28]提出的凹槽状叶顶泄漏损失模型的两类损失。对于压力侧和吸力侧倾斜肩壁凹槽状叶顶,当0°<α<10°,叶顶泄漏量降低,泄漏流动削弱,凹槽内部熵增减小意味着凹槽内部的损失降低。虽然泄漏量的下降同样有助于减小泄漏流与主流的掺混损失,然而叶顶吸力侧的泄漏流与主流间速度差的增大却令掺混损失增大。小角度肩壁倾斜下后者对掺混损失的增强效果更明显,最终导致吸力面近顶部的高熵增区域反而扩大,叶顶总压损失略有提升。当10°<α<40°时,大角度的肩壁倾斜令凹槽内部的熵增进一步减小,凹槽内部的损失持续降低。同时,叶顶泄漏量的大幅下降抵消了速度差增大导致的泄漏流与主流的掺混损失增加,吸力侧近顶部的熵增持续减小。当倾角α继续增大至50°时,主流从叶顶吸力侧进入凹槽内部。虽然泄漏涡生成位置向下游迁移,但主流的加入变相提高了下游区域的泄漏量,令下游叶顶的泄漏流动加剧,泄漏涡能以更快的速度增强,泄漏流与主流的掺混损失增大,因此造成了PSSS50的叶顶总压损失高于PSSS40。

(a)α=0°

对于单侧倾斜肩壁凹槽状叶顶,叶顶泄漏量的下降幅度较小,并不足以完全抵消速度差增大带来的掺混损失增加。在相同的肩壁倾角下,吸力面近顶部的熵增高于压力侧和吸力侧倾斜肩壁凹槽状叶顶,同时压力侧倾斜肩壁凹槽状的泄漏量下降幅度大于吸力侧倾斜肩壁凹槽状叶顶,因此前者的泄漏涡造成的总压损失低于后者。

3 结 论

(1)前缘泄漏流进入间隙形成凹槽涡,凹槽涡向下游发展,逐渐控制凹槽内部流动,泄漏流在凹槽涡的排挤下直接掠过叶顶。

(2)压力侧倾斜肩壁阻碍了叶顶泄漏流动,泄漏流动量因速度方向的修正而耗散,分离泡的增长减小了泄漏流的通流面积。吸力侧倾斜肩壁对泄漏涡产生下压作用,泄漏涡偏离了机匣面和吸力面。无论何种肩壁倾斜方式,泄漏流在叶顶间隙内流动路径增加,湍流耗散增强,吸力侧泄漏流的流速降低,其中压力侧和吸力侧倾斜肩壁凹槽状叶顶对泄漏流的抑制效果最佳。

(3)小倾角时倾斜肩壁将增加泄漏流和主流间的掺混损失。随着倾角的增大,泄漏量大幅下降,抵消了速度差增大对掺混损失的增强效果。当倾角超过40°时,主流从吸力侧进入凹槽,下游泄漏流动加强,掺混损失增大。单侧倾斜肩壁的叶顶泄漏量的下降幅度小于两侧倾斜肩壁。在相同的肩壁倾角下,两侧倾斜肩壁凹槽状叶顶泄漏涡形成的总压损失更低,40°倾角的两侧倾斜肩壁凹槽状叶顶具有最低的叶顶总压损失系数,相比垂直肩壁凹槽状叶顶降低了13%。