两段高温氧压浸出炼锌过程中针铁矿法除铁工艺研究

2019-07-16廖园园

廖园园

(西部矿业股份有限公司锌业分公司,青海 西宁 810000)

1 浸出液净化除铁工艺

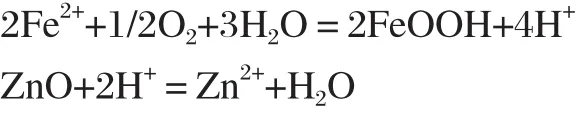

硫化锌精矿含铁量一般在5%~12%,文章以某厂作为研究对象,表1为其使用硫化锌精矿主要成分,从表1中可以看出其锌精矿平均含铁为11%,在锌精矿经过两段高温氧压浸出后,水溶液含铁量相对较高,氧浸液中铁主要以二价、三价铁为主。电积过程中铁是消耗电能,造成电积烧板的杂质元素之一,如何降低铁含量,减少铁对电积的影响是湿法炼锌工艺最重要的工序。

表1 锌精矿配矿化学成分(质量分数)/%

浸出液除铁方法主要有:黄钾铁矾法、针铁矿法、赤铁矿法及微生物除铁等方法,经过反复试验论证,该厂采用针铁矿工艺进行除铁,除铁后液铁指标可控制至10 mg/L以下。该指标能满足电解系统3.2 m2大极板的生产需求,现将相关工艺介绍如下。

1.1 湿法冶炼过程

1.1.1 氧压浸出的原理

氧压浸出的工艺流程是将球磨后的矿浆及废电解液加入压力釜,通入氧气,温度145~155 ℃,氧气压力1 000~1 100 kPa,反应时间l h,硫化锌中硫元素被氧化成元素硫,锌元素成为硫酸锌溶液。锌的浸出率可达到98%以上。将氧压釜浸出后的矿浆加入闪蒸槽及调节槽内,氧压釜中生成的元素硫是熔融状态,矿浆进入闪蒸槽后,控制温度120 ℃,保持熔融状态的硫。从闪蒸槽中可回收蒸汽供生产使用,矿浆再进入调节槽冷却,控制温度90 ℃,使元素硫冷凝成固态。调节槽冷却后的矿浆送入浓密机固液分离,浓缩上清液送往净化、电积生产锌片,浓密机底流(浸出渣)送硫回收工序浮选硫精矿。

1.1.2 预中和及净化

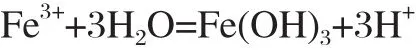

经两段高温浸出后的硫酸锌溶液经预中和后,绝大部分三价铁离子以水解沉淀的方式予以除去,其反应方程式如下:

但二价铁离子含量仍然很高,其浓度在2~3 g/L,对电解极为有害。为此,锌冶炼厂采用针铁矿工艺除氧浸液中的二价铁离子,在除铁前需预中和,其目的是为了降低氧浸液中的酸度。为除铁工艺减少能耗及渣量,中和后液中的二价铁离子,即在除铁反应罐中从底部通入氧气来氧化溶液中的二价铁,使其转变为易于固液分离的针铁矿沉渣,同时,加入中和剂焙砂来中和氧化过程中释放的酸,其主要反应方程式如下:

两段高温氧压浸出炼锌除铁系统由4个串联的反应槽组成,反应槽有效容积为120 m3,四个反应槽由高到低呈阶梯排列,通过溜槽依次连接后形成连续反应机制。预中和后的硫酸锌溶液由泵送入至除铁系统的预缓冲槽后,经溜槽自流入1#反应槽开始除铁,经导流筒溢流出的液体依次进入2#、3#、4#反应槽,除铁过程中鼓入氧气和加入中和剂焙砂。4#反应槽溢流出的矿浆经溜槽自流入除铁浓密机内进行固液分离,其中,在进入浓密机的溜槽处加入配置好的絮凝剂,以提高沉降效果。

2 影响除铁效果的因素分析

2.1 铁离子浓度的影响

水溶液中铁离子包括二价铁离子和三价铁离子,其中,三价铁离子主要在预中和过程中调节pH值后,水解予以除去。根据生产实践,除铁前液的总铁要求低于3 g/L,其中Fe2+低于2 g/L,Fe3+低于2 g/L。三价铁含量高会在针铁法除铁过程造成固液分离困难,由于三价铁在中性条件下极易水解成Fe(OH)3胶体。

2.2 氧气用量的影响

二价铁主要是通过与氧气充分接触后来实现氧化过程。因此,要求氧气一定要均匀稳定送入反应罐中。冶炼厂采用空心搅拌装置,氧气通过空心搅拌轴进入反应罐底部,再通过喷头向四周均匀喷射送入。在日常生产过程中,送入反应罐的氧气流量至关重要,除氧气主管道上需加装质量流量计以外,进入除铁反应罐的支管处也应加装质量流量计,以便根据实际情况监控和分配各槽的氧气用量。

2.3 焙砂质量的影响

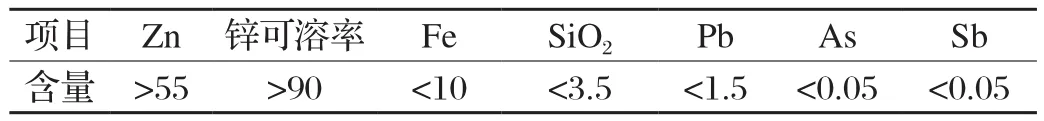

根据生产实践,焙砂质量对除铁效果和浓密机的悬浮物控制有重要影响。如焙砂的成分达不到相关要求,在增加焙砂用量的同时,也影响除铁后液的质量。因此,对焙砂的主要成分质量要求如表2所示。

表2 焙砂的主要成分/%

2.4 反应时间

除铁过程需要一定的反应时间,尤其是除铁前液的二价铁离子达到一定浓度时,以便氧化反应进行的更加彻底。冶炼厂采用4个经串联的有效容积为120 m3的反应罐,正常生产流量控制到130~140 m3/h,反应时间为3.5 h左右。如出现计划清理槽罐或出现故障被迫停用某一个槽罐时,除铁系统的液体接收量会受到一定影响而降低接收流量,否则会出现反应时间不足而造成铁指标超标等系列问题。因此,在初步设计针铁矿除铁工艺时,最好多备用一个除铁反应罐,以满足周期清理等生产需要。

2.5 温度的影响

提高温度,能增大化学反应速度,对提高亚铁离子的氧化速度过程中有一定作用。但温度不宜过高,当温度过高时达到溶液的沸点形成过沸液体,尤其是在高原地带。因此,依据生产实践经验,针铁矿除铁工艺中一般控制温度为75~85 ℃为宜。

2.6 水溶液pH值的影响

水溶液的pH值控制对除铁过程影响较大,主要是对除铁前液和除铁后液都要严格控制。除铁前液pH值太低,Fe3+未能全部水解沉淀,进入针铁矿除铁后,快速生成胶体状氢氧化铁,影响除铁浓密机的沉降效果。同时,较低的pH值增加除铁系统的中和剂用量,导致渣量升高不利于浓密机的沉降效果。反之除铁前液的pH值太高,不利于针铁矿的生成。除铁后液pH值太低,会出现“跑铁”情况,不利于指标控制。除铁后液pH值过高,额外增加中和剂的用量,增加生产成本的同时,也不利于下道工序的工艺操作条件控制。如出现除铁尾槽pH值过高的情况,可适当加入电解废液来调控pH值至工艺要求范围内。

综上所述,在针铁矿除铁过程中,一般控制除铁前液的pH值在3~4,除铁后液的pH值控制到5.0~5.2为宜。

3 结语

综上所述,在两段高温氧压浸出工艺过程,针铁矿工艺除铁具有良好的除铁效果,并且可得到易于固液分离的矿浆,能够满足生产需求。针铁矿工艺除铁效果主要与除铁前液的铁浓度、氧气用量、焙砂质量、反应时间、溶液温度、溶液pH值控制和搅拌速度有关,在实际生产过程中,需加大上述因素的监控。