高COD含量硫酸钠废水蒸发生产实践及控制分析

2023-06-11李玉亮李春雨

李玉亮, 李春雨

(中冶瑞木新能源科技有限公司,河北 唐山 063200)

1 工艺概况

电池三元正极材料前驱体在生产制备过程中,会产生大量含钠废水,如原料采用湿法萃取工艺,在盐产品制备过程中也会产生大量硫酸钠废水,且含有一定量杂质。含钠废水作为最常见的工业废水,生产中很难控制不产生,直接排放对环境又可能存在污染,采取膜分离、蒸发等工艺处理成本高,并会产生大量副产品,高额的处理成本大大增加了企业运行负担,如何有效进行废水治理,降低生产运行成本,一直被业内广泛关注[1-3]。

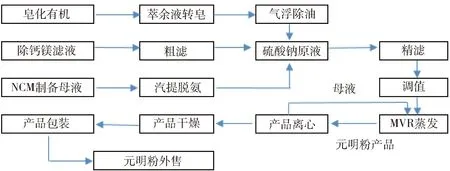

我司生产NCM三元前驱体系列产品,所用原料来自于中冶瑞木海外项目所产氢氧化镍钴,经浸出、除铁、萃取、除油分别制备符合三元正极材料前驱体制备要求的硫酸镍溶液、硫酸钴溶液以及硫酸锰溶液,再经配液、三元前驱体制备、干燥、包装生产出最终产品锂离子电池三元正极材料前驱体。主工艺过程中在萃取段、三元前驱体制备阶段产生大量硫酸钠废水,并含有油、金属、有机物、F、Cl等杂质;通过对硫酸钠废水杂质含量分析,优化硫酸钠废水流程,最终选择溶液除油、精滤、调值、MVR蒸发结晶的处理工艺,副产元明粉(无水硫酸钠)产品外售,蒸发过程中产生的凝水用于膜处理车间制备纯水,供前驱体制备等工序使用,实现水资源的循环利用,在经济上降低了生产运行成本,生产工艺如下:

图1 元明粉工艺流程图

2 运行存在问题及分析

在生产实践过程中,硫酸钠废水处理工艺被迅速贯通,单系列MVR装置达到处理能力,实现了副产品的产出、外销,创造了一定的经济价值,蒸发冷凝水被工艺回用,用于纯水制备,降低了生产新鲜水的投入。整体工艺在降低运行费用上效果显著,证明了工艺路线的可行性,但由于对溶液杂质复杂情况预估不足,装置运行逐渐显露出一系列问题,期间甚至造成生产无法继续的情况,具体如下。

(1)蒸发效率下降,运行能耗增加

MVR系统采取两段蒸发,一段采用横管降膜蒸发器、二段采用强制循环蒸发器,全系列蒸发能力70 t/h。随着运行周期增加,开始出现蒸发效率下降的情况,蒸发量降至60 t/h以下,相应设备运行能耗增加。

(2)循环液密度增大,元明粉粒度降低

硫酸钠废水经蒸发浓缩析出晶核,晶核成长并达到一定粒度的晶体后,通过离心机产出元明粉产品。生产控制循环液在一定的密度及固含量范围内,保持生产的连续,随着生产负荷增加,MVR系统曾一度出现循环液密度升高,但固含量下降的情况,同时产品粒度降低、母液逃晶增多、色度变差,严重时离心机无法正常产出元明粉产品,造成生产被迫停止。

(3)循环液F、Cl含量升高,设备腐蚀风险大

(4)蒸发凝水水质变差

蒸发过程汽相夹带液滴增加,导致Na、Cl等进入蒸发冷凝水,水质变差增加纯水制备工序预处理负荷,并使纯水指标下降。

(5)元明粉质量下降

元明粉产品白度、主含量指标下降,客户反馈产品粘度增加、流动性下降,使用效果较差。

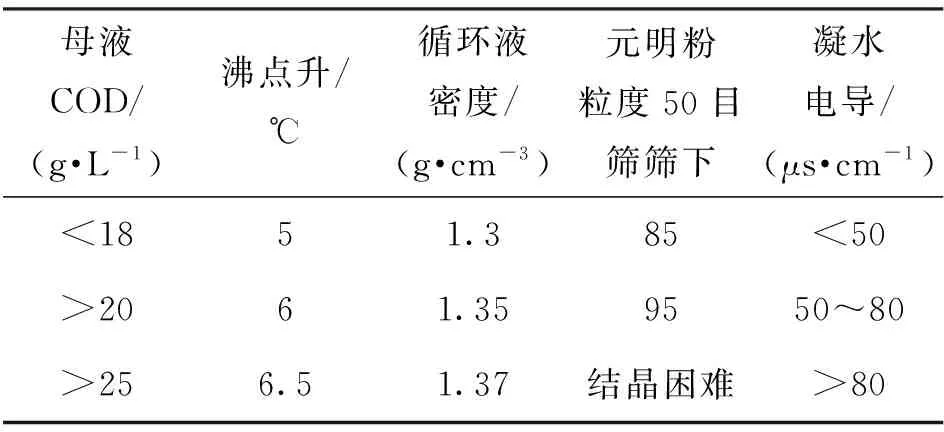

表1 工艺参数变化表

对硫酸钠液成分检测,萃取段硫酸钠液油类及COD含量较高。油类在蒸发浓缩中形成富集,又因溶液呈弱碱性,油乳化进入循环液中,造成溶液沸点升高;COD主要成分是萃取剂中高分子链的有机物,在循环液中难以降解及排除,当富集达到一定含量后,覆盖在硫酸钠晶核表面抑制晶核成长,随着蒸发进程的不断进行,晶核越来越多但难以成长为大的晶体,因此出现循环液密度升高现象;离心机筛网目数已固定,细小的晶核穿过滤网造成母液逃晶增多,富集杂质也使溶液色度变差,产品质量下降,此外在蒸发进程中汽相夹带物料增多,凝水水质变差。

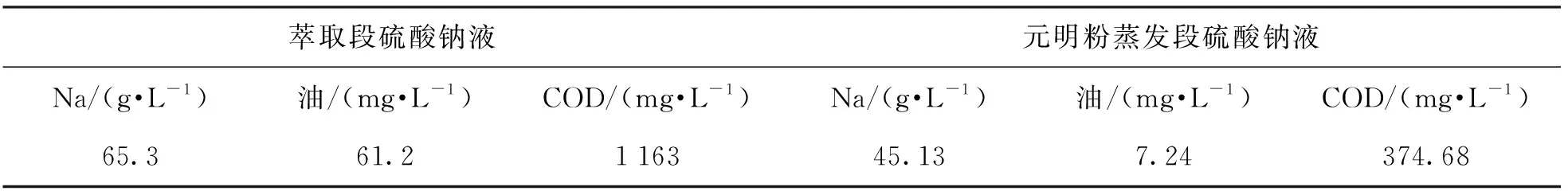

表2 硫酸钠废水杂质成分

3 问题探索与解决方案

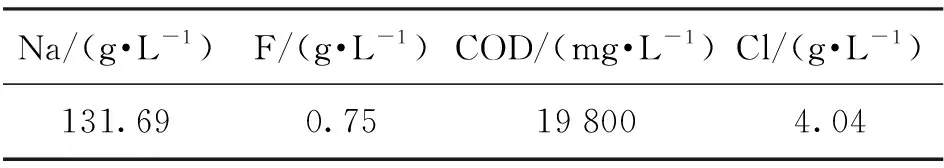

杂质的富集及不能有效开路是造成生产运行异常的主要原因,母液中主要杂质为F、Cl、COD,Na,检测结果如下:

表3 硫酸钠浓缩液杂质成分

氟和氯会对设备材质形成腐蚀,降低设备的使用寿命,生产中按照一定限值,通过母液定排的方式进行控制。Na虽然不是杂质,但对开路母液后处理影响较大。循环液及母液中油含量检测数值较低,通过实验确定油组分在碱性溶液中发生乳化,常规化验分析无法检出。COD被富集超过50倍,通过模拟蒸发试验,COD含量达到20 000 mg/L时,溶液蒸发速度开始下降,溶液密度开始增加、沸点升高。

为解决对生产系统的影响,需保持系统杂质富集程度可控,并有效对开路母液有机物降解及处理,开路部分母液盐分含量较高,生化、膜工艺不能使用,常用的降解有机物工艺为高级氧化。

3.1 Fenton试剂氧化法

Fenton氧化法是在酸性条件下,以二价铁离子作为催化剂,将双氧水分解产生羟基自由基,借助羟基自由基高氧化还原电位,将难降解有机物进行氧化。甄胜利[4]等采用此技术处理TDS≥300 g/L、COD≥10 g/L的高盐高COD废水,在溶液pH为3,双氧水与二价铁摩尔比为2∶1,反应时间为2 h条件下,COD去除率达70%。

3.2 臭氧氧化法

臭氧在不同溶液pH条件下拥有不同氧化还原电位,在酸性条件下以生产羟基自由基进行氧化为主。近年来,衍生出臭氧催化氧化技术,如光催化氧化、金属催化氧化等。臭氧氧化反应快,有机物分解彻底,产物不产生二次污染,但在工业应用中,电能耗大,臭氧利用效率较低,使得臭氧氧化技术发展受限。

3.3 电化学催化氧化法

电化学催化氧化技术是通过外加电源,使得有机物在极板上发生氧化还原反应,改变有机物某些官能团结构及化学性质,使得其毒性减弱或生物可降解性增强。电化学氧化技术效果与电极材料密切相关。曾植[5]等以C/PTFE为阴极,以Ti/IrO2/RuO2为阳极降解甲基橙染料废水,脱色率可达100%,COD去除率可达80%。电化学催化氧化技术因其电极多为贵金属、运行成本高、电能消耗大等问题在工业应用中还不够广泛。

3.4 湿式氧化

湿式氧化法是在高温高压下,通常以空气作为氧化剂,使有机物进行氧化分解,在农药生产、石化废水等工业废水处理领域应用较多[6]。因为反应条件要求高温高压,进行化学反应的容器要具备耐高温、高压及抗腐蚀能力,要求高,导致设备基础投资大,处理量少、浓度相对较低的废水经济性差。

3.5 过硫酸盐氧化

过流酸盐是一种应用广泛的固体氧化剂,与传统氧化剂如过氧化氢、臭氧等相比,具有易于储存与运输、溶解性好、操作条件温和安全等优点,近年来在降解有机物方面有较多应用。主要是通过活化技术产生硫酸根自由基,其氧化还原电位与羟基自由基接近。常见的活化技术有热活化、过度金属活化以及超声活化等[7]。张瑛洁等利用零价铁对过流酸氨进行活化降解苯酚废水,其去除率可达95.1%[8]。

3.6 实验测试

结合已建项目设备条件及充分考虑处理工艺对生产运行成本的影响,在生产中进行盐分分离及有机物降解实验。

3.6.1 母液冷冻实验

母液除含有富集的COD、F、Cl外,钠含量几乎接近饱和,也是废水蒸发沸点升高的原因之一,采取冷冻的工艺,将料液降至5 ℃左右,就会析出大量芒硝,如将温度降至0 ℃以下,95%以上的钠以芒硝的形式产出,剩余母液盐含量降低,便于进一步蒸发。优点是硫酸钠收率高,再蒸发容易;缺点是运行能耗高,杂质仍回到系统,没有在根本上去除。

3.6.2 芬顿法

进行探索试验,首先调节pH至2.5,在此条件下加入芬顿试剂进行反应。期间产生大量气体,将溶液静置,反应条件如下。

表4 芬顿反应条件

经反应后,COD部分被降解,并产生大量油上浮溶液表面,自然冷却结晶非常容易,随着温度降低,析出大量十水硫酸钠,如图2所示。

图2 芬顿反应后现象

图3 电解实验过程图像

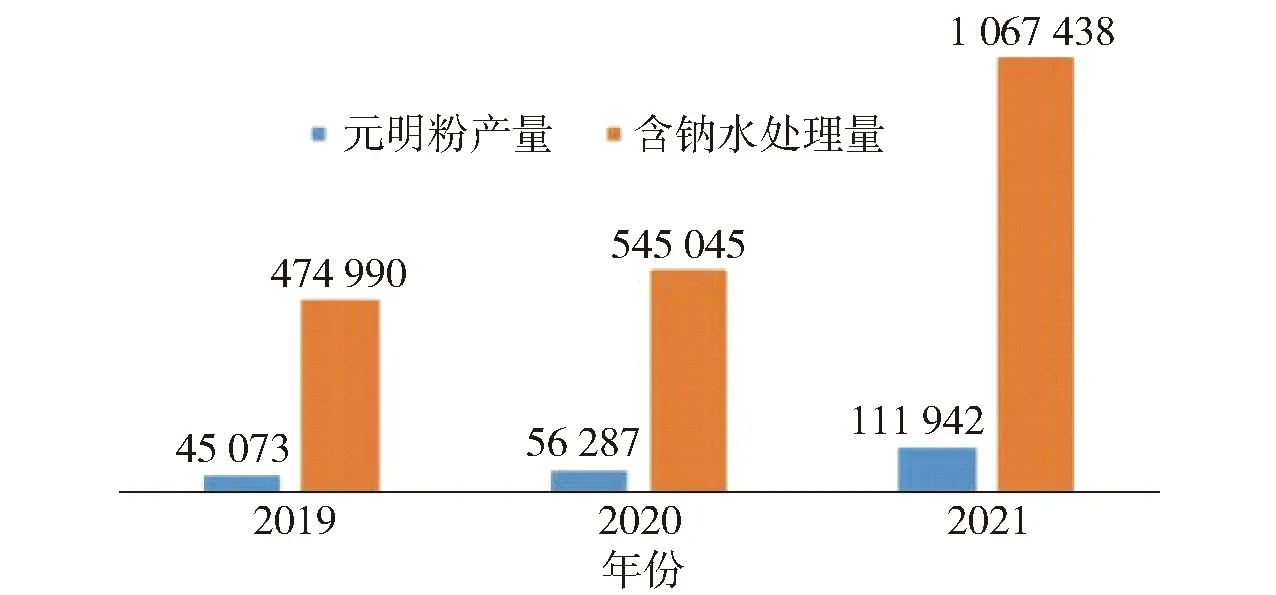

图5 不同年份元明粉产量和处理量

3.6.3 电解法

为了规避贵金属极板消耗带来的成本问题,采用石墨作为阴阳极进行电解,条件如下:反应温度70 ℃,反应时间2 h,电流密度300 A/m2。

实验中,优化溶液pH后,电解液表面出现大量悬浮物,电极表面碳剥落导致溶液颜色发黑,结晶情况比芬顿差,溶液冷却后仍没有结晶析出。

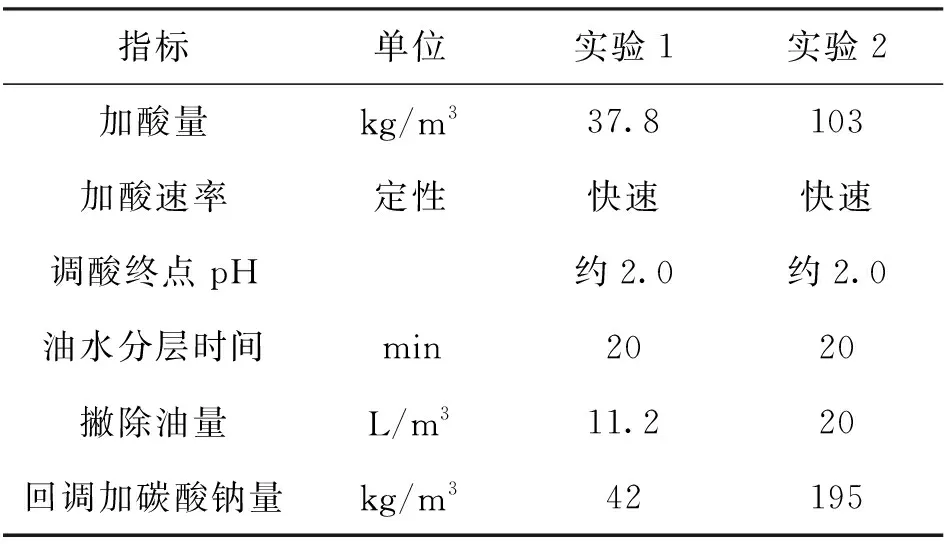

因实验设备及仪器有限,未进行其他实验验证,通过上述实验,芬顿试验效果明显,同时根据实验现象显示,溶液有机物对pH较敏感,废水经加酸后,产生大量气泡,调节pH=2.0~2.5后静置,有大量油上浮,采用调酸方式可以将乳化的明油重新上浮,采用隔油池撇除油,回调pH后可直接结晶,工艺指标如下:

表5 酸化实验条件

方案确定:采用调酸加隔油池进行撇油,油收集进火法,处理后液投加活性炭进一步吸附粒径较小的油类,最后经过滤除渣,清液回调pH返回蒸发。此方案能除去乳化明油,活性炭吸附部分有机物,处理后液冷却后也可以很好结晶,虽不如芬顿效果好,但没有产生大量的废渣,能够缓解现有蒸发问题的压力。

4 改造及控制措施

(1)硫酸钠液预处理

对萃取段硫酸钠液进行除油,首先调整萃取段硫酸钠液pH<3,将呈悬浮状的可浮油进行分离;其次进行气浮除油,去除0.25~25 μm的乳化油、分散油;最后选取碘吸附值较高,对COD有一定吸附效果的活性炭,对溶液中水溶性油类吸附,将溶液中的油含量降至1 mg/L,COD含量从1 100 mg/L左右降至500 mg/L以下,缓解了杂质富集速度。预处理后硫酸钠液控制pH 8以上,改善废水蒸发环境,降低F、Cl对设备的腐蚀问题。

(2)离心母液开路

增加元明粉离心母液开路量,控制母液有机含量,以COD计<20 000 mg/L。

(3)母液酸化

将开路母液调酸,降解长链有机物,除去乳化明油,再使用活性炭吸附过滤,活性炭渣入火法,过滤清液返蒸发。

(4)离心机改造

改造开路母液再蒸发离心设备,将原120目卧式螺旋筛网离心机改为400目拉袋立式离心机,降低母液逃晶率。

(5)新增干化设备

增加母液干化设备,将开路母液终端处理,实现杂质开路及生产工艺闭环。

5 运行情况

经技改及工艺控制调整后,MVR系统保持较高的蒸发效率运行,运行能耗降低,循环液杂质富集情况得到控制,产品离心机逃晶情况大幅好转,蒸发冷凝水指标得到保障,在保证自身系统稳定情况下,也保障了上下游工序的运行稳定,实现了废水的有效治理,降低了废水处理费用,近年来废水处理量及元明粉产量逐年提升。

6 结论

(1)硫酸钠液中的有机物会在蒸发浓缩时发生富集,当含量超过一定值时(文中实验测定以COD计约20 000 mg/L,为结合生产运行参考值)会提高溶液沸点、抑制元明粉晶核成长、产品颗粒度变小、设备运行能耗增加等影响;

(2)硫酸钠废水有机物来源与湿法萃取及前驱体制备过程原料有关,因除杂目的不同,各企业选用萃取剂不同,硫酸钠液废水有机含量不同;

(3)碱性条件蒸发能缓解降低氟和氯对设备材质的腐蚀问题,生产中控制蒸发前液pH在8左右,经连续运行三年实践,对设备过流部分壁厚检测,未见明显腐蚀;

(4)采取调酸除油及活性炭吸附的形式,能够部分去除溶液中的有机物,缓解蒸发效率下降问题,但仍需通过开路母液措施来稳定生产。