浅谈景真糖厂提高产品质量和糖分收回的管控措施和经验

2023-06-09李朝明钟志才毛俊杰黄振军王继伟杨虎泉郑剑辉岩的叫曾练强

李朝明,钟志才,毛俊杰,黄振军,王继伟,杨虎泉,郑剑辉,岩的叫,曾练强*

(1云南西双版纳英茂糖业有限公司,云南景洪 666100;2广东省科学院生物与医学工程研究所,广东广州 510316;3云南西双版纳英茂糖业有限公司景真糖厂,云南勐海 666300;4云南英茂糖业(集团)有限公司,云南昆明 650228)

0 引言

近年来,在《糖料蔗主产区生产发展规划(2015-2020年)》《云南省关于推进蔗糖产业高质量发展的实施意见》等一系列重要文件和政策的推动下,应用现代蔗糖生产技术,提升制糖工艺和产品质量,增加制糖效益,建立现代蔗糖产业基地和建设一流糖业集团,成为实现蔗糖产业高质量发展的重要方向。在此背景下,糖厂进行扩建和技术改造是企业发展的重要趋势。

景真糖厂是云南西双版纳英茂糖业有限公司旗下3个糖厂之一,位于云南省西双版纳州勐海县勐遮镇,始建于1986年,主要经营白糖、酒精的加工和销售,蔗区主要分布在西双版纳州勐海县及国外老挝南塔省等区域。2012/13年榨季,景真糖厂改扩建后日处理甘蔗由原来3500 t达到5000 t的生产规模,但改扩建后2012/13~2014/15年榨季的3个榨季生产过程中,虽然投入了大量资金对设备等进行了技术改造,并邀请了公司内部及同行业专家进行会诊、分析、调试,但产品质量仍未尽人意,按当时白砂糖标准GB 317-2006[1]检验,3个榨季白砂糖优一级品率分别仅为:47.83%、53.13%、58.46%。因产品质量原因,在销售中只能采取低于市场价销售,极大地影响了公司声誉及经济效益,甚至影响到员工工作积极性。

为解决景真糖厂质量问题,2015/16年榨季,公司成立了以王鞠萱总裁为组长的技术攻坚团队,对影响景真糖厂产品质量的关键技术进行攻坚、设备创新改造,经团队努力,几个榨季的技术探索与创新,解决了景真糖厂的质量问题,并达到同行业最好水平之一,白砂糖产品深受用户喜欢及好评,基本上都直销高端客户,销售价格较同期市场高50~300元/t,近3年连续在中国糖业协会全国糖厂绩效同业对标评比中获“蔗糖回收率”第一名。

近年来,景真糖厂经历了改扩建和制糖生产过程管控等改革,实现了产量和质量双提升,本文总结其改革经验,以期为行业发展提供参考。

1 主要指标对比

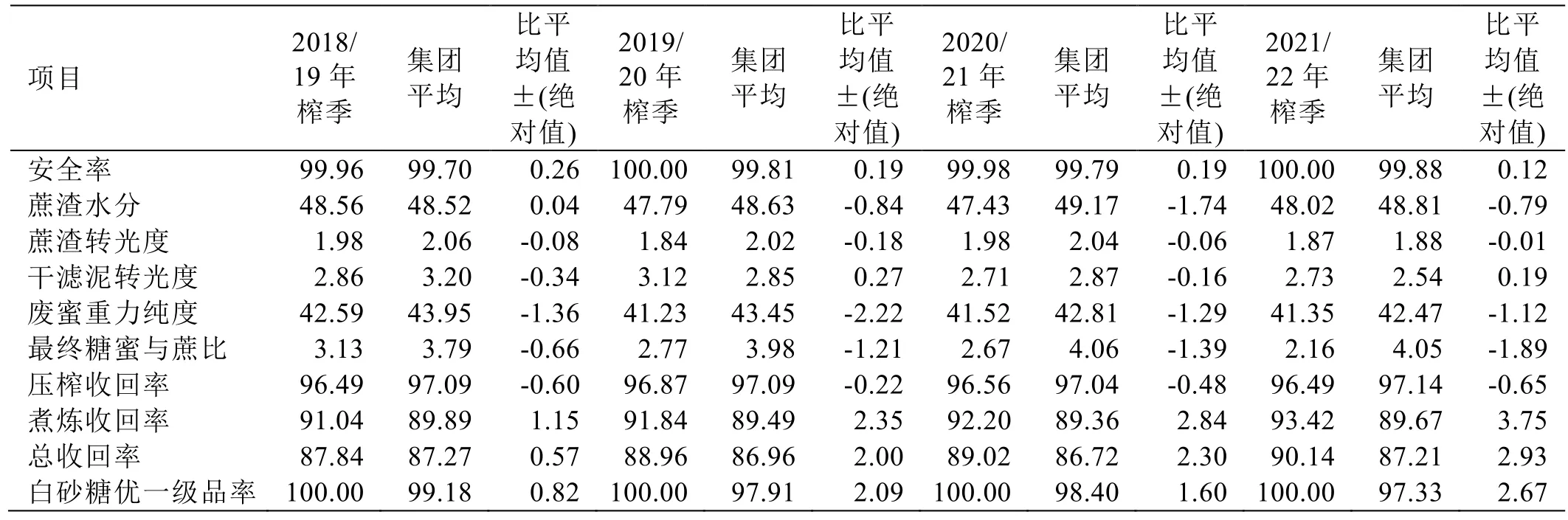

糖厂生产过程中,压榨收回率、煮炼收回率、白砂糖优一级品率、蔗渣水分、蔗渣转光度、干滤泥转光度、废蜜重力纯度、最终糖蜜与蔗比等都是评判糖厂生产情况的重要指标。经过糖厂技术改革,景真糖厂已经成为企业集团内产品质量最高的糖厂之一,2018/19~2021/22年榨季,景真糖厂主要指标与集团平均对比情况如表1所示。

表1 近4个榨季主要指标 单位:%

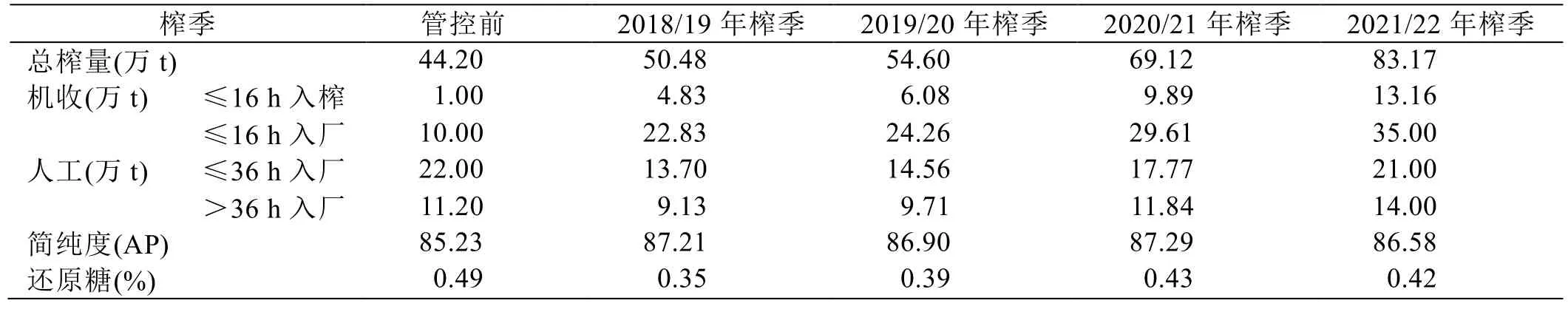

表2 近4个榨季入榨甘蔗新鲜度控制指标

从表1数据对比分析中可以看出,景真糖厂近4年制糖生产过程中,安全率、煮炼收回率、总收回率、白砂糖优一级品率均比集团平均高,而白砂糖优一级品率更是连续4年达到100%;而近3年蔗渣水分、蔗渣转光度、干滤泥转光度、废蜜重力纯度、最终糖蜜与蔗比均低于集团平均。可见近年来景真糖厂主要的产品质量指标和收回指标整体均优于集团平均值。说明景真糖厂在设备、技术革新以及生产过程的管控方面卓有成效,下文将从农务管理、工业生产过程管控等方面介绍景真糖厂技术改革的主要经验。

2 农务管理

2.1 提高入榨甘蔗新鲜度

甘蔗砍收后,甘蔗中的蔗糖分会随着时间的推移而转化,蔗汁纯度降低、品质下降,必须采取有力措施,提高入榨甘蔗的新鲜度。缩短甘蔗从砍收到入榨的时间,是提高新鲜度的主要手段。

根据不同情况,景真糖厂制定了相应的制度,以保证入榨甘蔗的新鲜度:

⑴机收甘蔗:保证砍收后16 h内入榨。

⑵人工砍收甘蔗:运输等条件有保证的地方,应要求当天砍、当天进,要尽量争取提高当天砍、当天进厂的比率;条件不允许的,应保证在第二天进厂,做到大部分甘蔗在16 h以内进厂,不能超过36 h进厂的最低要求。

⑶余蔗积压控制:控制每天早上蔗场的余蔗量,积压量应控制在正常入榨量的10%以下。抓好生产和农务在进蔗计划上的衔接工作,保证按计划均衡生产,农务按计划准确进蔗;在甘蔗堆码上,要按进厂的先后顺序顺次堆码,并做好相关的记录;起吊入榨时,对所存放的甘蔗要按先进先出的顺序进行。

通过上述管控措施,景真糖厂入榨甘蔗新鲜度大大提高,机收和人工砍收16 h入厂的甘蔗占比超过50%,且呈逐年递增的趋势;而超过36 h入厂的甘蔗占比小于20%,且呈逐年递减的趋势。混合汁简纯度提高了2 AP,还原糖分降低到0.43%以下,通过入榨的有效管理,能尽可能减少甘蔗蔗糖分的损失,工艺处理顺畅,从而有助于提高产品质量和蔗糖收回率。

2.2 保证甘蔗砍削质量

砍削质量关系到产糖率,甘蔗中的杂物不仅不含糖,反而会在工艺处理的过程中带走糖分,对产糖率造成影响。管控前虽有相应的砍削要求,但未严格执行,通过有效的宣传让蔗农按标准要求砍蔗,并按相关的标准对进厂甘蔗严格验收,以保证砍削质量。

2.2.1 机械收获甘蔗砍削质量

要求质检人员根据现场实情(甘蔗翻板后的甘蔗原料质量实情)进行质量扣杂(甘蔗生长点以上10 cm为杂物)。杂质主要考虑青头、蔗叶、蔗蔸、杂草、泥土等[2],机收甘蔗要求含杂率低于8%,含杂率超过8%的部分,由收割机机主承担50%。

2.2.2 人工收获甘蔗砍削质量

在砍收甘蔗的环节,很多蔗农都是用普通的刀具砍蔗,这样砍的部位比较高,留下的根桩也比较长。而根桩这一截甘蔗的糖分是比较高的,梢头部位的糖分相对较低。

甘蔗砍收必须使用快锄低砍,坚持做到:尖不带青、茎不带叶鞘、根不带泥须、蔗捆不带秋笋的“四不带”砍蔗标准,同时要求蔗梢砍去生长点以下3节嫩梢。所谓快锄低砍,就是用特制的小锄头,用快速的手法,入土深斩,这样砍的甘蔗断面整齐,不留冒头的根桩,整根甘蔗的重量和糖分都可提高,并且对宿根出苗也有利。

3 工业生产过程管控

3.1 压榨车间管控措施

3.1.1 安全监督

安全率是制糖生产收回的基本保障,确保生产安全率是榨季生产最主要的工作之一。影响生产安全率的因素有很多,其中检修、大修技改质量尤为重要;其次榨季生产的平衡、稳定也与安全生产息息相关。

景真糖厂在近几个榨季认真做好榨季设备鉴定工作,根据鉴定情况做好设备解体保养工作,做好精确的材料计划(加工件申报及绘图),制定好检修计划,抓好检修期间检修质量,确保榨季生产安全率,做好安全监督工作;榨季生产期间根据具体情况做好生产计划,在设备能力范围内做好各车间、各工段的生产调度,做好紧急情况的应急措施预案。近几年采取管控措施后,安全率分别为99.96%、100%、99.98%、100%,均比集团平均水平高。

3.1.2 抽出率

提高压榨收回率的关键是提高甘蔗破碎率和压榨抽出率[3-5]。

提高甘蔗破碎率,检查切撕机蔗刀磨损情况,如蔗刀磨损严重,需及时更换或堆焊,保障甘蔗破碎率,以细条丝状最宜。为提高压榨抽出率打下坚实基础,技术改革后近年来景真糖厂的抽出率均能保持在96.49%以上的较好水平。

3.1.3 压榨DCS自动控制系统及管控措施

压榨DCS自动控制系统[6]在景真糖厂中成功应用,系统集计量控制管理为一体,采用核子称自动计量,采用电脑自动控制压榨机转速、料位、输蔗机、压榨机中间输送带、压榨机轴承温度、渗透水添加,物料均匀输送等的技术,将现代自动控制理论和计算机控制技术相结合,通过系统建模和模糊控制技术等先进控制算法,使甘蔗压榨过程按下达的指令均匀、恒定入榨(榨蔗量偏差控制在<2 t/h),自动控制,机械设备平稳运行,减少尖锋负荷对设备的冲击,减少了能源消耗,减少设备损耗,甘蔗糖分抽出率稳定提高。

通过压榨DCS自动控制系统的数据显示及影像监控,控制渗透水与蔗比20%~35%,水温控制在55~65℃;合理使用压榨机油压,根据顶辊抬升情况,压榨机油压控制在13~16 Mpa范围内,降低蔗渣转光度和蔗渣水分;控制压榨机转速,根据蔗料位高低进行转速调整,蔗料位保持在高位槽有机玻璃窗口可视范围(顶辊至下限料位不低600 mm)。

生产过程中,压榨渗透泵上水要均匀,使蔗料充分吸收稀汁,确保在压榨过程中将蔗料中的糖分尽可能提出,提高抽出率,降低蔗渣转光度。

3.1.4 搞好环境卫生

做好设备卫生和车间卫生,切撕机、输蔗机槽底、压榨机、各位置死角用生石灰杀菌。输蔗机槽底、榨机槽底、翻板辅助输蔗机槽底卫生每班清洁2次,做到槽底无异味。每班用清水清洁滚筒曲筛,杜绝网孔堵塞和细菌滋生。定期清理除铁器上铁器,如铁器进入压榨机损坏榨棍齿形,会降低压榨效率。

3.1.5 提前预灰工艺

针对传统生产工艺在混合汁前加灰,不能解决甘蔗破碎后偏酸蔗汁使蔗糖转化造成损失及压榨生产线生产过程中偏酸蔗汁大量细菌生产影响收回、质量等问题。

景真糖厂采取提前在压榨2#切撕机前加石灰乳对甘蔗进行加灰(预灰)的工艺,一方面,使蔗料破碎3 min左右就得到石灰乳中和,pH提高,破坏了微生物赖以生存微酸条件,能有效抑制微生物的繁殖,降低了此阶段微生物转化损失;另一方面,工艺改进后,预灰反应较原工艺延长近6 min,通过后续2台切撕机破碎搓捻混合作用,石灰乳充分与蔗料接触,氢氧化钙与甘蔗的有机酸反应更加彻底,对后续蔗汁澄清处理起到良好作用;最后,pH值缓慢提升,高碱短暂停留的渐进预灰工艺,避免了瞬间过碱造成还原糖大量分解色素增加,同时又能在氨基酸、蛋白质等杂质的最佳凝集点的pH短暂停留,胶体杂质除去多,为提高最终产品质量创造条件。与原工艺对比,提前预灰工艺使微生物繁殖得到了有效抑制,预灰pH值更加稳定,糖分收回率提高,取得了较好的应用效果,属行业内创新使用并达到较好的应用效果。该创新工艺[7]还获得了国家发明专利授权。

3.2 清净车间管控措施

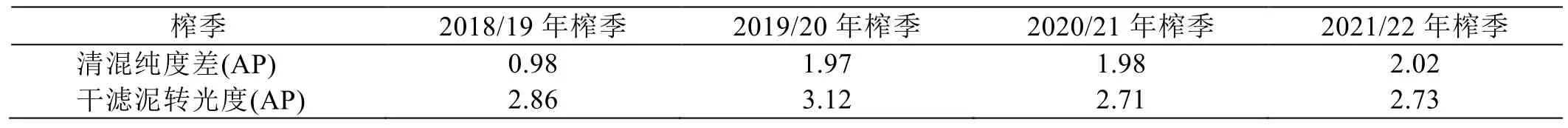

景真糖厂采用先进设备及碱性亚硫酸法澄清工艺技术[8],提高蔗汁的清净效果(表3):①选用中和汁快速沉降池,滤汁快速沉降池,糖浆上浮器等国内糖业认可的先进设备。②制定合理的工艺控制指标,加强对工艺管理,根据榨量计算所需的辅料添加量合理添加,如合理提高加磷酸,提高硫熏强度和增加絮凝剂使用等。使蔗汁反应更加完全,提高清净效率,降低清汁在沉降池内的停留时间,减少蔗糖转化损失。使清汁各项指标得到提升,特别是清混纯度差可达到2.02 AP,做到非常好的澄清效果,为提升产品质量打下基础。③加快泥汁过滤处理能力,避免泥汁在大小快沉降器内堆积、发酵、酸化,导致糖汁转化损失,滤泥洗水温度控制在80℃以上,降低滤泥转光度,使糖分进一步收回。

表3 蔗汁清净效果

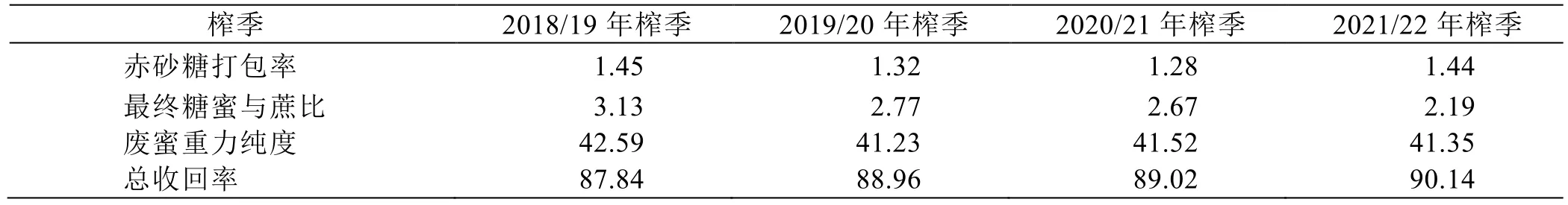

表4 赤砂糖打包出售后糖蜜减少总收回提高 单位:%

3.3 合理的热力方案,稳定工艺

制定合理的蒸发热力方案,保证全厂的用汽平衡,有利于节能降耗,稳定生产。

景真糖厂通过使用蒸发(加热)系统操作自动控制,蒸发(加热)操作控制稳定,过罐速度快,加强岗位操作,做到6个稳定:用汽稳定、过汁稳定、真空稳定、液面稳定、锤度稳定、压力稳定,达到蒸发效率。确保蒸发工艺糖汁锤度,避免反复回蒸造成蔗糖转化损失;避免糖汁在罐内长时间停留。按要求做好上述操作,清汁与粗糖浆pH值降点一般可以不超过0.5,可以对糖分进一步提高收回。

3.4 糖浆气浮及再过滤技术

景真糖厂应用了糖浆气浮清净技术及浮清糖浆再过滤设备提高煮糖糖浆质量[9-10]。糖浆气浮清净技术是利用磷浮法使生成磷酸钙絮凝物吸附和捕集糖浆中的悬浮微粒,部分色素和大分子胶体物质,得到清晰有光泽的糖浆,为后续的煮糖工段提供更优质的糖浆制定合理的工艺控制指标。操作上加强对工艺管理,操作控制稳定,反应完全,糖浆在上浮器内停留时间短,辅料添加按糖浆流量计算配比系数添加量准确添加,将精糖浆pH值控制在6.5~7.0之间,避免蔗糖pH值低转化损失大,对提高收回不利。景真糖厂采用萨尔过滤器对浮清糖浆进行过滤,力求最大限度将糖浆中不溶于水杂质过滤清除,为煮糖工段创造良好条件,提高白砂糖品质,满足高端客户要求。

3.5 煮炼车间管控措施

3.5.1 优化煮糖制度,提高煮炼收回

在煮炼环节,景真糖厂优化了煮糖制度[11],生产特色赤砂糖产品,直接包装出厂。赤砂糖全部打包出售下,赤砂糖产品无需循环处理,产品质量及回收都能得到较好的结果,为制定优化的煮糖制度提供技术支撑。各系糖膏的煮制量相应减少,并且减少煮糖过程的蔗糖转化等的损失,最终的废蜜量会减少,糖蜜带走的糖分少,因此回收率高。

同时,景真糖厂主要采用煮制甲膏中砂偏粗的双甲煮糖方法,甲洗回煮甲糖膏的量适当增加,甲洗只能用于起种底料,其他全部回煮甲糖膏,即高纯度物料尽量往前移,甲糖膏与蔗比达到24%以上,可以使各系的糖膏纯度相对下降,各系糖蜜也跟随有所下降,根据煮糖制度的要求控制好甲原甲洗蜜的纯度。差值越大蜜级越清晰。在甲糖膏分蜜时甲原甲洗分路阀的转换时间很重要,转换快了将会有部分甲原混入甲洗蜜中并使甲洗蜜纯度降低。低纯度的甲洗蜜煮制甲膏会影响产品色值,成品糖色值高,为了保证产品质量会刻意去控制回煮甲洗量最终影响收回。分路阀转换慢了,甲洗蜜混入甲原蜜,这无异于跑糖,甲原蜜纯度升高影响低纯度糖膏的配料,最终影响煮炼收回率。时刻关注甲原、甲洗纯度差变化,定期检查分路阀的密封效果是非常重要的,要形成制度来管理。各系煮糖原料做到先来先进、快进快出,尽可能做到空箱空罐,杜绝物料积压带来的糖分转化无形损失。近4年来最终糖蜜与蔗比平均达到2.69%,废蜜重力纯度41.67%,总收回率88.99%的优良成绩。优化的煮糖制度的确定既要经济上合理,又要操作上切实可行,既要质量好、收回高,又要尽可能减少回煮量,关键在于“甲膏多产糖,废蜜少跑糖”。

3.5.2 煮糖设备配套

随着国民食糖安全的要求越来越高,较早以前的理论算法导致的结晶罐匹配问题越发突现,主要表现为每系的结晶罐需要有完善的轮洗制度来杜绝成品糖中的黄点、黑点及不溶于水杂质。增加罐时使用率,在实际生产中结晶罐轮洗时间只能用缩短煮糖时间来弥补,这样会在一定程度上影响糖膏煮制质量,从而影响煮炼收回,因此要对各系糖膏煮制严格执行煮糖制度要求。

3.5.3 助晶管理

助晶称为二次煮糖,根据榨季生产中物料变化制定加水量和加水时间,并按规定要求严格执行。助晶是在适宜的母液过饱和度下,经过充分时间的缓慢降温助晶,利用搅拌使糖膏温度、浓度均匀一致,母液中各处析出糖分相同,晶粒生长均匀,达到进一步提糖的目的。加水量大会使糖膏溶晶(或局部溶晶)严重影响煮炼收回。

3.5.4 分蜜管理

3.5.4.1 甲糖膏水洗时间

糖膏分蜜过程中水洗是为了提高产品质量,因此水洗量应适当,水洗时间少色值会上升,影响产品质量,水洗时间太多又会溶去晶粒的棱角,从而影响晶型与光泽度,同时增加回煮量,降低收回率。景真糖厂对每台分蜜机进行水洗时间与色值关系的查定,针对每台分蜜机做对比标定并制定水洗时间下限和上限严格管理,达到减少回煮量提高收回率,在色值合格的前提下不影响晶型与光泽度。

3.5.4.2 分蜜机筛网孔径查定

分蜜机筛网在生产过程中经过一段时间的使用,筛网孔径会逐渐变大,变大的过程很难用肉眼观察发现,所以需要对筛网孔径进行查定。虽然面网看着无破损,孔径变大后跑糖现象比较严重。景真糖厂对每台分蜜机单独采样做重力纯度化验对比,不在工艺范围的筛网及时进行更换,降低无形的损失,提高煮炼收回。

4 结论

近年来,云南景真糖厂一直秉承自主创新为主、引进创新为辅的科技研发理念,通过不断地学习、探索与创新、引进技术、消化技术,不断提高企业的科技化水平,对产品质量的关键技术进行攻坚、设备创新改造,很好地解决了景真糖厂的过去产品质量不稳定与蔗糖收回不高等难题,产品质量、蔗糖收回等指标已达国内制糖行业最好水平之一,糖厂获得的多项专利均在主营产品的生产过程中起到了关键作用。

制糖生产蔗糖收回管控覆盖面广、控制环节多,要全盘统筹协调、精诚合作、细心操作、及时沟通,制糖生产操作人员要提高责任意识和全局意识。要不断总结分析经验和教训,设备上要通过小改小革不断完善以满足生产需要;根据物料变化,有针对性的及时调整工艺控制参数。

从景真糖厂近年的实践经验进行总结,主要是采用创新、成熟、先进、合理的生产工艺及管理模式,从而达到提高白砂糖产品质量和糖分收回率。技术装备采用在国内先进的技术、设备,而且是近几年已在国内同类企业中广泛应用,技术成熟先进,管理操作使用方便,各主要生产车间均有DCS控制系统控制。制糖生产技术先进,工艺成熟,生产设备可靠,生产技术装备达到国内先进水平,确保了产品质量,提高了生产自动化程度,降低能耗,提高劳动生产率,提高技术装备水平,促进制糖业技术进步。从而使公司的生产技术、糖分回收率、生产成本等均处于国内先进水平。