浅淡糖浆pH值对糖膏煮制的影响

2023-06-09曹绍俊黄景胜谢显华

曹绍俊,周 勇,黄景胜,谢显华

(1广西洋浦南华糖业集团股份有限公司,广西南宁 530022;2广西田东南华糖业有限责任公司,广西百色 531500;3中国轻工业广州工程有限公司,广东广州 510640)

0 前言

糖浆理化指标直接影响制糖企业的煮炼收回效率与产品质量,其中糖浆的纯度、色值及还原糖这3个核心指标的高低,直接影响煮炼效率和产品质量,但糖浆pH值对糖膏煮制的影响却一直存在争议,特别是糖浆pH值偏低造成的煮糖转化损失量是否很大、降低糖浆pH值是否真的有利于降低煮糖粘度等问题都只有经验上的定性判断。因此本文拟从糖浆pH值与糖膏煮制过程的蔗糖转化、糖膏粘度及产品质量等3方面探讨其对糖膏煮制的影响。

1 糖浆pH值对煮糖过程蔗糖转化的影响

蔗糖水解转化为葡萄糖、果糖的反应属准一级反应,纯蔗糖溶液的转化动力学方程满足:lgC=Kt+B[1],当蔗糖浓度C一定时,反应速度系数K值越大,蔗糖分解速度越快,K值主要取决于温度、催化剂浓度(最常用的催化剂即为氢离子H+的浓度)。而对于糖浆这种非纯蔗糖溶液,因为溶液中所有非糖分处于电离平衡,此时无论是有机酸、无机盐还是含氮物质、胶体物质均不会再对糖液的H+浓度有所贡献[2],所以纯蔗糖溶液在不同的温度、pH值转化速率参数可以用于测算煮糖过程的蔗糖转化。

1.1 煮糖过程的蔗糖转化计算基础

煮糖过程的蔗糖转化与蔗比的计算公式为:蔗糖转化与蔗比=物料与蔗比×锤度×重力纯度×蔗糖转化百分比。其中,蔗糖转化百分比的计算公式为[1]:

式⑴中:X-蔗糖转化百分比;a-蔗糖水解前的浓度,可取100%;t-物料在罐内的平均停留时间,h;k-蔗糖的水解速度常数;e-自然常数,取2.71828。

其中,蔗糖的水解速度常数k的计算公式为式⑵所示。

式⑵中:T-糖膏煮制温度(糖膏煮制温度一般在60~70℃,现拟取65℃,则T=273+65),K;pH-物料pH值。

根据实际情况拟定的计算条件及基础数据如下:

⑴根据某厂物料平衡计算结果、实际的煮糖原料情况:拟定糖浆与蔗比25%、锤度65°Bx、重力纯度87 GP;甲蜜与蔗比13%、锤度86°Bx、重力纯度69 GP;乙蜜与蔗比4%、锤度91°Bx、重力纯度49 GP。

⑵结合各系糖膏的实际煮制时间,且为方便估算,甲膏分蜜简化只分甲蜜,甲蜜全部用于煮乙膏,忽略各系糖膏的种子煮制,仅在煮制时间上做一定补偿,则各系糖膏煮制时的物料停留时间为:甲膏煮制时间按4.5 h、全用糖浆,糖浆在罐内停留时间取平均值,即2.25 h;乙膏煮制时间按7 h、全用甲蜜,甲蜜在罐内停留时间取平均值,即3.5 h;丙膏煮制时间9 h,全用乙蜜,乙蜜在罐内停留时间取平均值,即4.5 h;

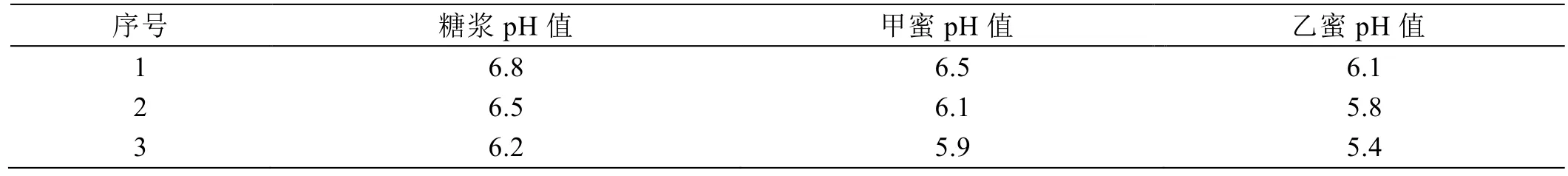

⑶糖浆、糖蜜pH情况:根据企业对各系糖膏、糖蜜的pH值查定数据,拟按表1的原料pH值数据来计算煮糖转化损失。

表1 糖浆及糖蜜pH值

1.2 煮糖过程的蔗糖转化的计算结果与分析

根据1.1所述的式(1)、式(2)、基础数据及拟定的条件,计算出煮糖过程蔗糖转化情况,计算结果如表2所示。

表2 蔗糖转化计算结果

表2的数据显示,各系糖膏在正常的煮制时间、煮制量的条件下,糖浆pH从6.8降到6.2,煮糖过程的蔗糖转化与蔗比从0.00343%提升到了0.01052%,增加了约2.067倍;但测算出来的煮糖过程蔗糖转化与蔗比的数值来分析,因糖浆pH值降低导致的煮糖转化损失较小。

2 糖浆pH值对煮糖降粘的影响

“降低糖浆pH值,煮糖粘度会下降”,这条经验无论是在教科书上[3],还是在煮糖工口中,都是经常提到的,然而降低糖浆pH值为什么会降低煮糖的粘度,现有文献未深入说明。本文对此问题进行探究。

2.1 糖膏粘度的分类

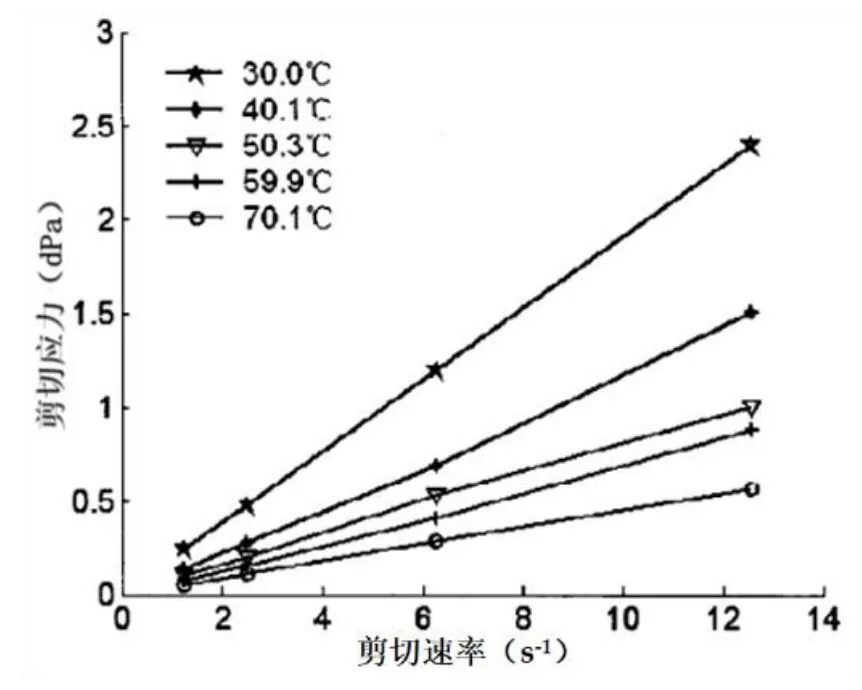

按粘度对流体进行分类,可以分为牛顿流体与非牛顿流体。牛顿流体的特征是剪切应力和速度梯度之间是线性关系,恒温下牛顿流体的粘度是一个常数。而糖浆的剪切应力与剪切速度成明显的线性关系,为典型的牛顿流体[4],如图1所示。

图1 不同温度下糖浆的剪切应力与速率关系

影响糖浆的粘度的因素包括温度和垂度等,其中,糖浆粘度大小与温度成反比、与锤度成正比,相关研究表明,糖浆pH值高低对其粘度的影响并不大[5-6],70℃下粗糖浆与硫漂后的精糖浆的物理粘度分别是8.6×10-3和8.2×10-3Pa·s[4],相差甚小,数据上没有明显的降粘作用。

糖膏为结晶糖和母液的混合物,是非牛顿流体,糖膏的切应力和速度梯度之间不是线性关系[4]。进一步细分,可以将糖膏视为一种假塑性流体,它在流动很慢时,其剪切粘度保持为常数,而随剪切速度增大,粘度反而减少。通过给煮糖罐加装强制搅拌,施加外在的切应力来降低糖膏粘度,就是利用糖膏非牛顿流体的这种特性。

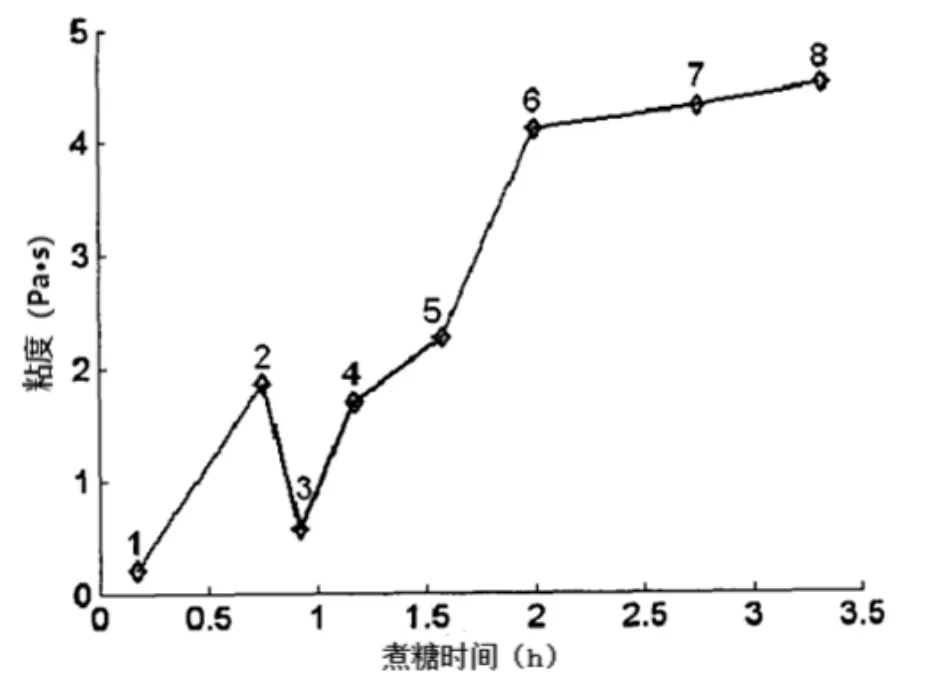

糖膏的粘度是随煮糖时间而变化的(图2)。煮糖初期,糖膏锤度低,晶体较细,粘度也较小,糖膏的流动性良好;当煮糖到达一定时间之后,特别是煮糖后期,由于糖膏锤度增大,晶体长大,其粘度将大大地增加,糖膏的流动性变差[4]。糖膏煮制过程中晶体含量的增加与过饱和度的增大是影响糖膏粘度的主要因素。

图2 糖膏煮制过程的粘度变化

2.2 糖浆pH值对糖膏粘度的影响

根据糖浆pH值对其本身的粘度基本不存在影响,那它对糖膏粘度的影响的机理是:

视糖膏中的有机物质呈无规线团状,但彼此交叠、缠结在一起相互贯穿成网络结构,增大糖膏中的酸值,也就是H+离子浓度,会降低聚电解质的静电斥力,致使无规线团体积收缩,结果减弱了缠结程度,粘度因而变小[7]。这种状态下蔗糖分子更容易穿过其他有机物质层,到达蔗糖晶体表面,促使晶体长大。

3 糖浆pH值对产品质量的影响

虽然降低糖浆pH值对糖膏煮制有一定的降粘作用,且过程的转化损失并不大,但过低的糖浆pH值对大多数制糖企业来说是会影响白砂糖产品质量的。因为,糖浆pH值过低,会加速对非不锈钢材质或没有防腐处理过的煮糖罐、管路、储箱的腐蚀,溶解出Fe2+,并且Fe2+进一步被氧化产生Fe3+,Fe3+进一步和物料中的酚类色素络合,生产深色物料,并且Fe3+与酚类色值络合的产物色值更高,如图3所示[8]。

图3 不同价位铁离子对中间制品色值的影响

不少企业出现糖浆色值在工艺指标范围内,但后段的乙、丙糖色值偏高,感观偏红,造成白砂糖的色值较高。这其中一个重要原因就是由于糖浆pH值偏低(5.8~6.2),后段糖膏煮制所用的原洗蜜pH值则更低。再加上煮制时间长,煮炼基础设备较差的企业在这个过程中就会溶解出相对多的铁离子进入物料中去,这样乙、丙糖结晶时吸收这部分有色物质的量也就相应增多了。

4 结论与建议

从本文的研究结果来看,通过适当降低糖浆pH来降低糖膏粘度在实践上有效果,在理论上也是有据可依,同时因糖浆pH值降低导致的蔗糖转化量相比于整个生产损失的蔗糖量来说就非常小:糖浆pH值6.2~6.8时,转化损失的蔗糖量与蔗比对应为0.01052%~0.00343%。

但要注意糖浆pH值过低导致的设备腐蚀问题,及其引发的过多铁离子与酚类色素络合,产生的产品色值问题,特别是煮炼设备均为碳钢、且防腐不到位的企业要更加关注这个问题。因此,建议硫漂或糖浆上浮出来的精糖浆的pH值宜控制在pH值6.5左右,如煮炼设备多为不锈钢或防腐到位的设备,可以尝试控制糖浆在更低pH值范围,如6.2左右。