多功能弹毁伤效应的数值模拟研究

2023-05-31王俊惠任云燕

王俊惠,韩 峰,任云燕

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

0 引言

坦克自问世以来,就一直在战争中占据举足轻重的地位,其上一般配备穿甲弹、破甲弹、杀爆弹、攻坚弹以及特种弹等类型弹种,在面对特定目标时选择不同弹种完成作战任务。考虑到未来战场目标多样性以及战争形势日益复杂,而坦克本身携弹量有限,在执行特定任务时需要考虑弹药配比问题,且对复杂战场不能做出灵活应对。因此,发展一种能够实现攻坚、破甲以及杀爆3大功能的多功能弹种,改善装备运载体系和后勤保障系统,缓解坦克携弹量有限以及需要搭配相应数量多种弹药的问题,最大限度提高整体作战效率是十分必要且迫切的。

目前多功能弹丸主要功能在破甲以及杀伤两方面,王利侠、赵玉清等[1-2]对破甲杀伤双用途弹药展开毁伤威力实验,从弹丸结构及装药结构方面展开分析研究,提供了影响破甲杀伤双用途弹丸杀伤威力的关键因素,并对弹丸设计参数进行了总结。国外目前可见集攻坚、破甲、杀伤一体的弹丸仅有美国报道的XM1147,其在2019年装配于M1A2坦克,但还未见该弹在战场上使用的记载。

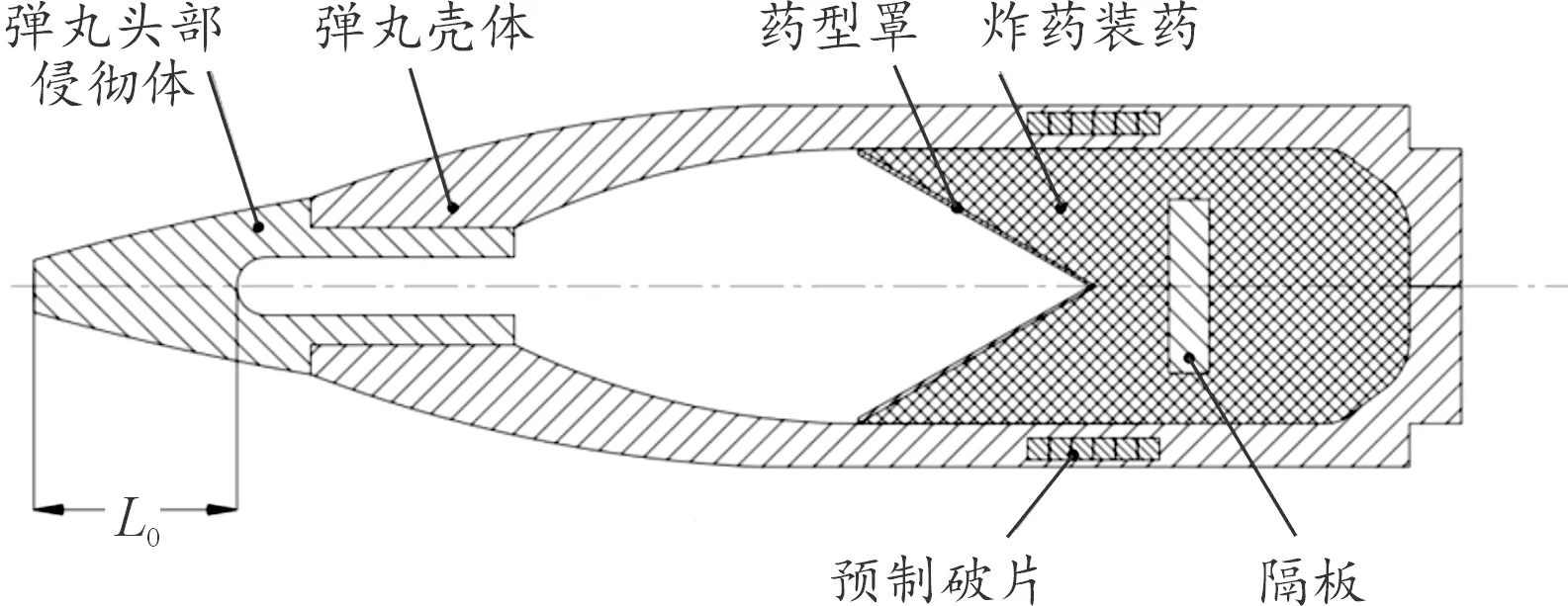

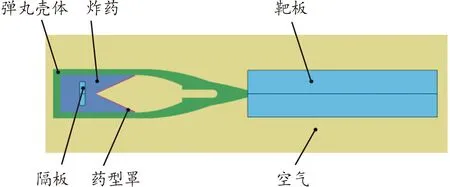

基于未来战场形式对多功能弹战斗部的需求,自主设计了一种能够同时满足攻坚、破甲、杀伤3种功能的战斗部结构。所设计弹丸是由同口径杀爆弹改进得来,拥有同样的外弹道条件,弹丸外形尺寸固定,因此着重对于弹丸内部结构尺寸进行分析研究。弹丸结构简图如图1所示。

图1 多功能弹丸结构简图

对于多功能弹实现攻坚与破甲这两大功能,主要问题在于协调这两大功能之间的矛盾关系,侵彻混凝土需要依靠弹丸自身动能撞击靶板,因此需要弹体材料有较高的强度能够承受侵彻混凝土时的高过载,而破甲功能侵彻钢板依靠聚能射流在靶板上穿出一个直径较小的孔径,且需要一定的炸高来保证聚能射流的威力,同时弹丸前端头部会对后续聚能射流产生干扰作用。

想要尽可能地协调攻坚与破甲两大功能,重点在于对弹丸头部长度L0进行分析,使其在弹丸执行攻坚功能时能够保证弹丸侵彻的结构完整性及侵彻威力,在弹丸执行破甲功能时给药型罩结构匹配有利炸高且降低对射流后续破甲的影响。因此对弹丸侵彻混凝土时弹丸的质量侵蚀研究尤为重要。

国内外学者对弹丸侵彻过程中弹体质量侵蚀进行了大量的研究,取得了一定的成果。20世纪90年代,美国圣地亚实验室Forrestal与Frew[3-4]进行了大量卵形头部弹丸侵彻混凝土靶板的实验,分析了弹丸不同速度和不同曲径比侵彻混凝土的侵彻深度与弹丸质量损失规律。Mu等[5]在实验中观察发现弹丸侵彻中质量损失主要来自于头部。杨健超等[6]进行了不同速度侵彻不同强度混凝土的实验,根据结果拟合出了既定材料弹体质量侵蚀同侵彻速度之间的关系。何丽灵等[7]对侵彻后剩余弹体进行金相分析,发现弹头存在绝热剪切带以及热影响区,表明绝热剪切带对弹体质量有一定的影响。武海军等[8]进行了不同结构、不同材料弹体高速侵彻石灰石骨料、石英石骨料2种混凝土靶试验研究,结果表明高速侵彻情况下弹体质量损失量与其初动量之间存在与弹体材料强度相关的近似线性关系。弹体初速度越高、弹体材料强度越低,弹体头部侵蚀越严重,质量损失量越高。宁建国等[9]深入探索动能弹侵彻混凝土的内在机理,表明弹体侵蚀是多种机制共同作用的结果,弹体表面热熔化、骨料切削、应力集中以及弹尖的破碎均会影响弹体形状变化乃至弹体结构稳定性。

在实验分析的基础上,国内外学者结合理论分析,建立了弹体质量损失的模型。Silling等[10]在所做实验基础上,拟合试验数据给出了弹体质量损失的表征模型,认为弹体在侵彻过程中质量损失与弹体的动能变化相关。陈小伟等[11]通过对高速侵彻弹体的质量侵蚀试验分析,建立了质量侵蚀的工程理论模型,可预估弹体侵彻后的头形和质量侵蚀。He等[13]基于Jones[12]的工作,得到了考虑骨料影响的弹体质量损失预测公式。欧阳昊等[14]通过对弹丸侵彻混凝土弹体质量侵蚀试验分析,进一步讨论了混凝土骨料对弹体质量侵蚀的影响,并引入混凝土骨料体积分数和骨料剪切强度代替骨料莫氏硬度,给出无量纲骨料修正因子,建立了修正的弹体质量损失工程模型。

Beissel等[15]提出了一种计算弹丸与目标面磨损导致弹丸质量损失的有限元算法,与实验比较校准模型后,得出了弹丸侵彻深度和弹丸质量损失与撞击速度的关系。马天宝等[16]将质点映射算法嵌入自主开发的MMIC-2D欧拉型爆炸与冲击问题数值模拟程序中,并加入基于熔化热熔融理论的质量侵蚀模型,进行了数值模拟,验证了算法的合理性。

在确保多功能弹攻坚功能基础上,还需对破甲过程进行分析,数值模拟是一种较为方便且具有一定准确度的方法。对聚能射流进行数值模拟的研究目前主要使用ALE方法。侯秀成[17]利用数值模拟手段,研究了某一成型装药结构所形成射流的速度梯度,获得了射流在不同时刻沿其长度的速度分布曲线。王国辉[18]建立了射流侵彻复合装甲的数值仿真有限元模型,认为45°~60°的锥角比较适合作为反复合装甲的破甲弹药型罩锥角。

以所设计多功能弹结构为基础建立仿真计算模型,验证所设计结构的毁伤威力,对比不同头部长度弹丸侵彻钢筋混凝土时的头部损失量,得出满足弹丸侵彻混凝土威力条件下的有利头部长度值,为药型罩形成射流提供有利炸高,并比较不同锥角与壁厚对射流成型和侵彻威力的影响。

1 弹丸侵彻钢筋混凝土靶板的数值模拟

1.1 有限元模型建立

使用LS-DYNA软件对多功能弹侵彻钢筋混凝土靶板进行数值模拟。由于靶板与弹丸都是对称结构,可使用四分之一三维模型,所建立的数值计算模型如图2所示。弹丸直径为125 mm,长径比为4,弹丸头部CRH为3,改变L0长度分别为70、65、60、55、50 mm,仿真计算L0对多功能弹侵彻钢筋混凝土时弹丸结构以及侵彻深度的影响,同时根据原杀爆弹外弹道条件弹丸碰靶速度为650 m/s;靶板采用C40钢筋混凝土,长宽均为1 000 mm,厚度为1 500 mm,在其中铺设30层网孔大小为125 mm×125 mm、直径为12 mm的钢筋。弹丸碰撞位置设置在钢筋网眼的中心位置。弹丸与靶板之间采用面面侵蚀接触。

图2 多功能弹侵彻靶板仿真模型

1.2 材料模型

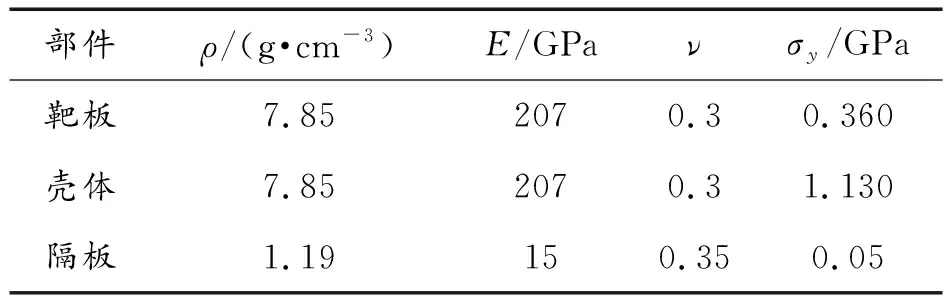

弹体材料为4340钢,采用PLASTIC-KINEMATIC随动/各向同性硬化模型,该模型与应变率有关,且考虑了失效、应变率对强度的影响,具体材料参数如表1。

表1 4340钢仿真材料参数

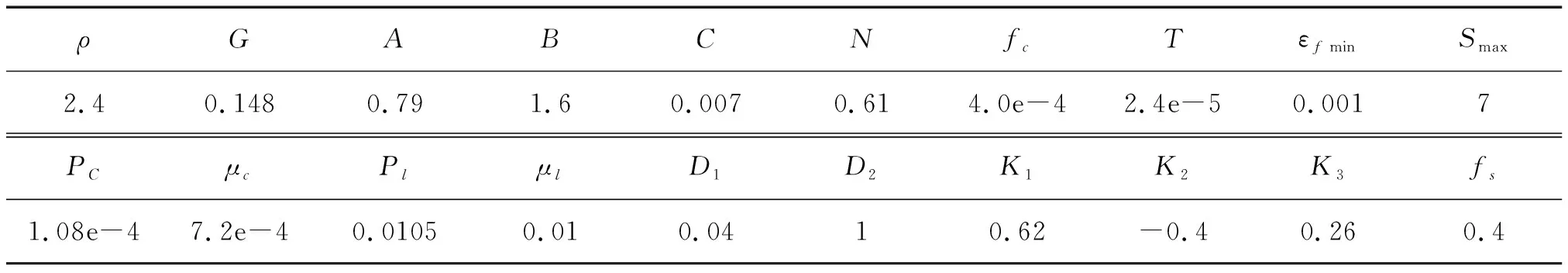

使用JOHNSON-HOLMQUIST-CONCRETE材料模型来描述混凝土。该模型可较好模拟混凝土在弹丸冲击作用下产生的损伤、破碎及断裂现象,具体参数如表2,其单位制为cm-g-μs。

为使HJC模型对模拟混凝土材料拉伸破坏有一定的能力且可以正确反映混凝土受弹体侵彻时的破坏现象,使用LS-DYNA中自带侵蚀模型MAT-ADD-EROSION,设置混凝土拉伸失效破坏阈值,合理删除已失效单元,能够在一定程度上反映混凝土自由面层裂的典型破坏现象。

表2 混凝土仿真材料参数

1.3 数值模拟计算结果

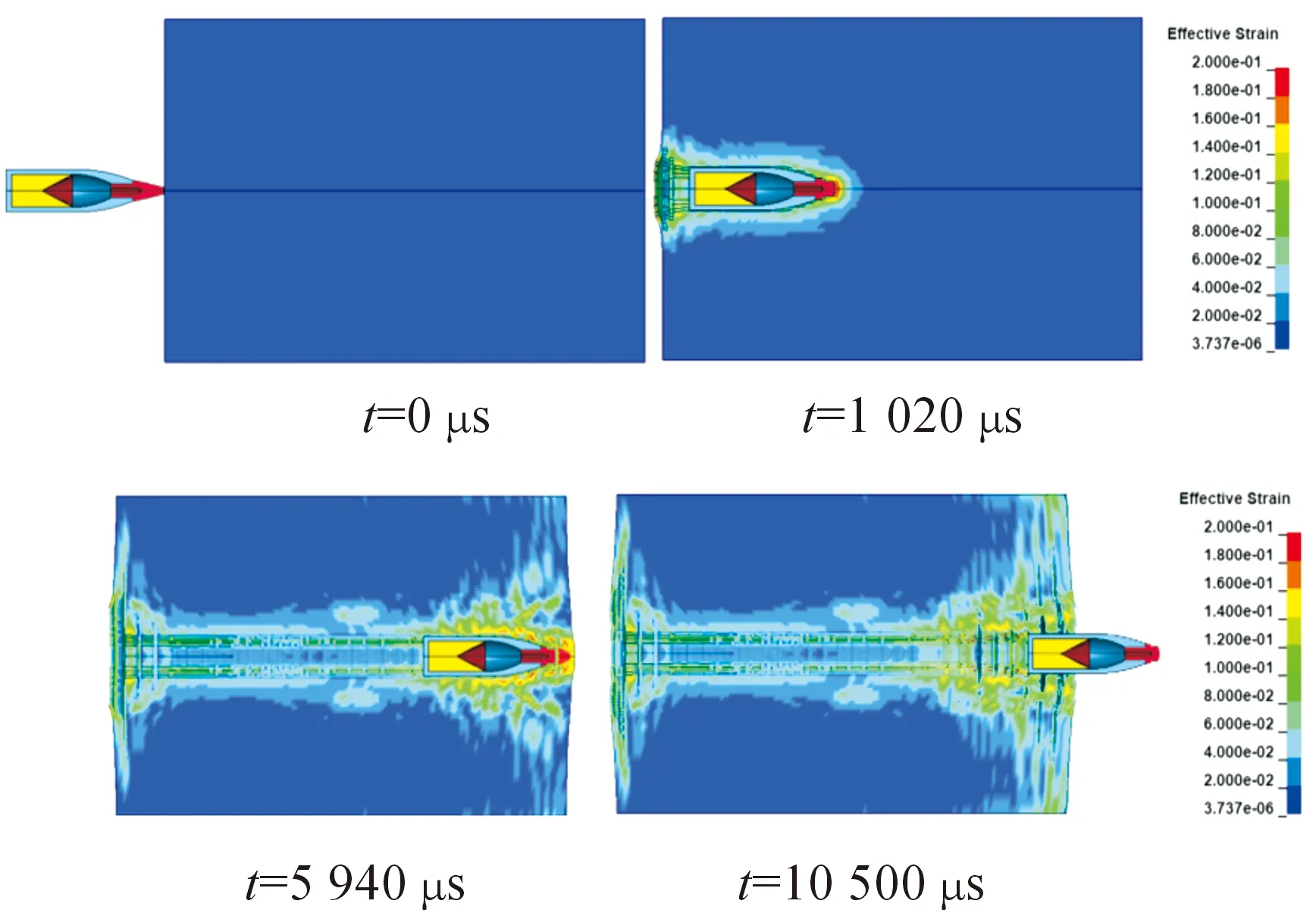

头部侵彻体长度L0为70 mm时的数值计算弹丸侵彻混凝土时间历程图如图3所示。靶板破坏区仿真与实验对比图如图4所示。

图3 多功能弹数值模拟结果(靶板应变云图)

(a)、(c)为数值模拟破坏形式;(b)为文献[19]中结果图

由图中可看出钢筋对靶板前后坑的破坏有较大的抑制作用,在弹丸正侵彻混凝土时,由于拉伸波在界面反射造成破坏,前后坑破坏区一般呈现为圆锥形,深度约为2倍弹径,表面破坏区半径约为4~5倍弹径[20],而由于钢筋的存在,图示中前后坑破坏区深度明显降低,坑深度被限制在第一层钢筋铺设面,破坏区形状可看出呈浅碟状,但总体受到网眼尺寸限制,数值模拟结果与实验中破坏形状相比误差较小,从靶表面破坏区大小来看,实验中弹坑直径可达到弹丸直径的7~8倍,仿真中由于靶板所设失效影响,在迎弹面靶板材料并未脱落,但在首层钢筋所在平面可观察到靶板失效区域约为弹径的5~6倍,剔除靶板迎弹面表面材料粘连的影响,仿真结果仍然具有一定的参考价值。

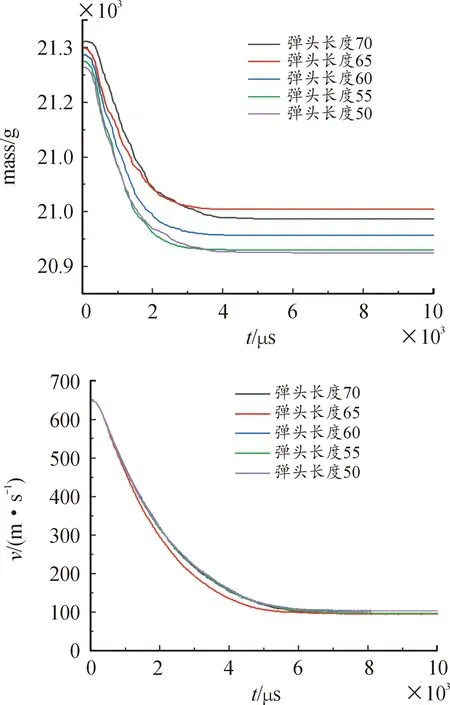

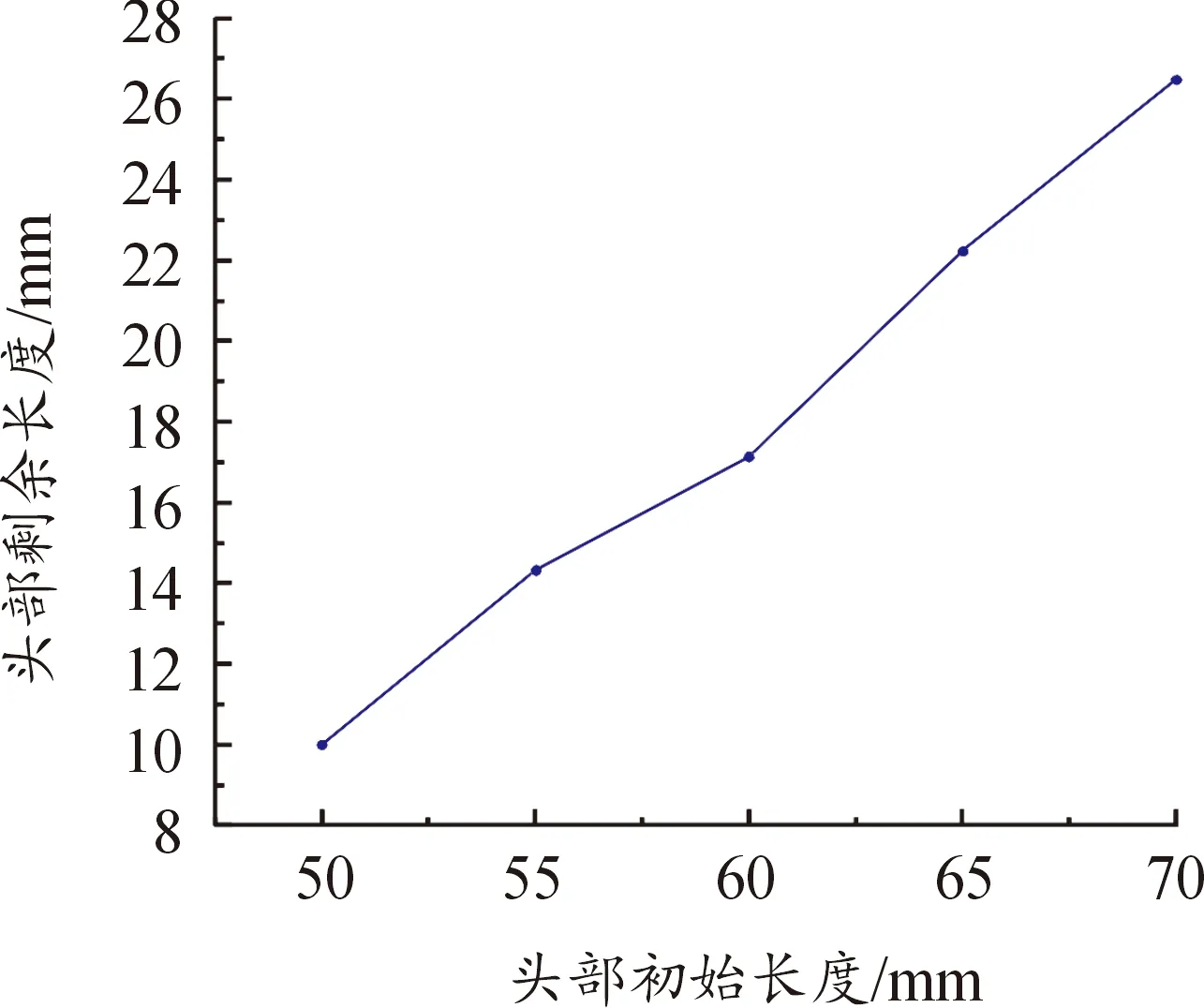

改变弹丸头部长度,得出不同头部初始长度下弹丸速质量曲线与弹丸度曲线如图5所示。做出不同头部长度下的弹丸侵彻深度,剩余速度与弹丸质量侵蚀如表3。 弹丸头部剩余长度随初始长度变化曲线如图6所示。

图5 弹丸侵彻质量与速度时间历程图

表3 多功能弹侵彻钢筋混凝土结果

图6 弹丸头部剩余长度随初始长度变化曲线

由图表分析可知,弹丸在各结构下均可侵彻1.5 m厚钢筋混凝土靶板,在侵彻完成后有约100 m/s的剩余速度,质量侵蚀均在1.5%左右,头部剩余长度随着弹丸初始头部长度的减小而线性减小。

由此可得,弹丸在相同速度和CRH值条件下,侵彻过程中弹丸剩余速度和质量损失比例基本趋于稳定,弹丸头部剩余长度随弹丸初始长度呈线性变化,靶板在被侵彻后整体破坏面趋于一致,迎弹面呈浅碟形坑,背板有一定圆锥形趋势,总体大小约等于网眼尺寸大小。

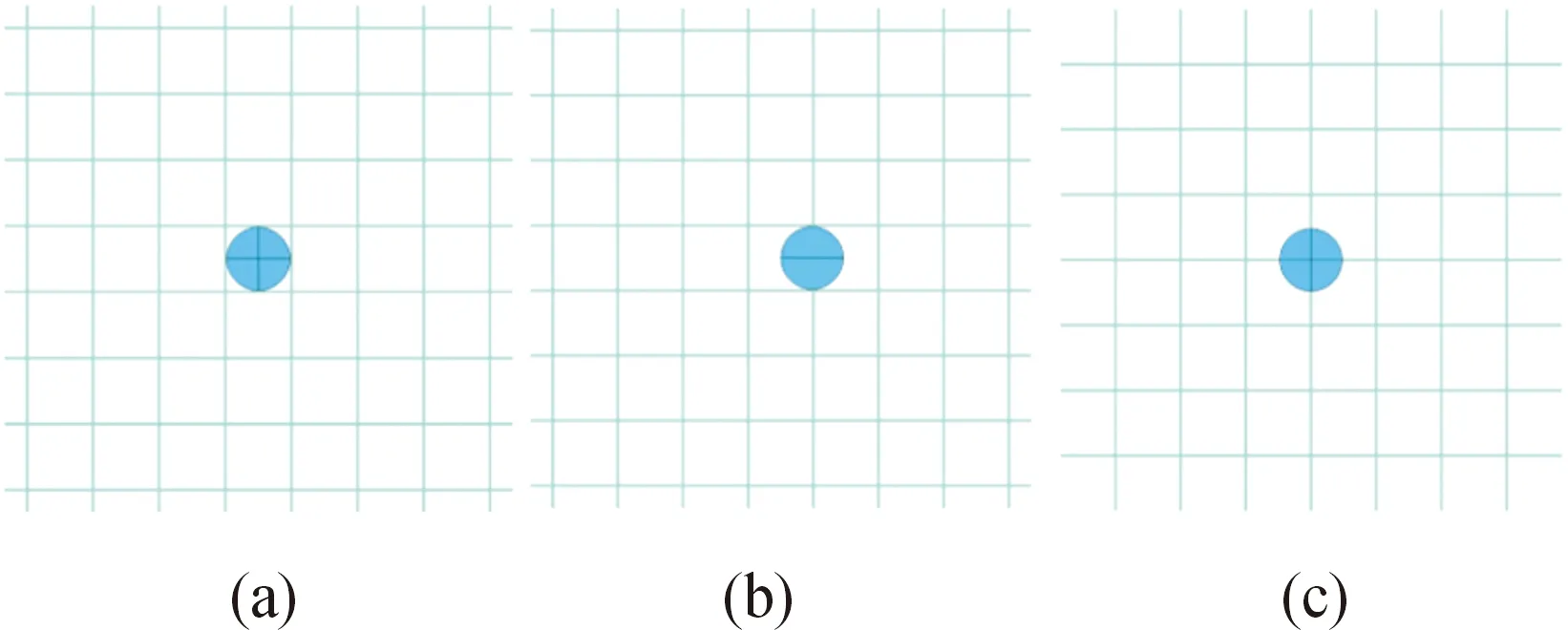

以上分析仅针对弹丸正侵彻撞击钢筋网眼中心位置(图7(a)),为进行全面分析,另取弹丸撞击钢筋网网眼中单根钢筋(图7(b))与钢筋交点处(图7(c))2处位置进行数值计算分析。

图7 弹丸撞击钢筋位置示意图

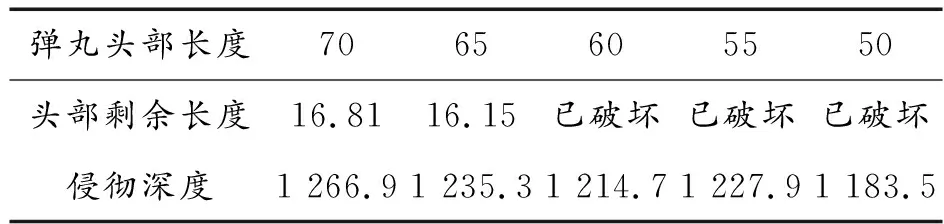

弹丸撞击单根钢筋数值模拟计算结果如表4(单位为mm)。从表中可看出弹丸撞击位置为单根钢筋时,侵彻深度较弹丸未碰撞钢筋明显下降,头部剩余长度大幅下降,在初始头部长度为60、55、50 mm时弹头已出现明显破坏,无法保持弹丸整体结构的完整性,侵彻结束时弹头形状与靶板破坏区域示意图如图8。同时也可看出,弹丸在撞击单根钢筋时,会产生一定程度的弹道偏转现象,偏转角度约5°左右,也导致了弹丸头部不对称的破坏,在总体表现上对弹丸侵彻深度有一定影响。

表4 多功能弹各结构撞击单根钢筋计算结果

弹丸撞击钢筋交叉位置时数值模拟计算结果如表5(单位为mm)。可看出弹丸撞击位置为钢筋交叉处时,侵彻深度与弹丸撞击单根钢筋时相近,均为1 200 mm左右,头部初始长度为70 mm和65 mm时剩余长度较撞击单根钢筋减小,头部初始长度为60、55、50 mm时,头部分别在侵彻深度达到938.9、822.2、688.5 mm时形成剪切破坏,无法保持弹丸结构完整性,弹头破坏示意图如图9所示。与弹丸撞击单根钢筋时不同,正撞击钢筋交叉位置时,弹丸侵彻弹道未发生偏转现象,弹丸头部破坏也具有一定的对称性。

图8 弹丸撞击单根钢筋位置弹头与靶板破坏示意图

表5 多功能弹各结构撞击钢筋交叉位置计算结果

图9 弹丸撞击钢筋交叉位置弹头破坏示意图

由以上数值模拟计算结果分析可得,不同头部长度对靶板毁伤作用影响较小,主要对弹丸侵彻过程中结构完整性有较大影响,综合考虑弹丸不同姿态与攻角侵彻钢筋混凝土靶板的情况与侵彻体长度变化对后续射流成型及破甲深度的影响,将多功能弹头部长度L0设为70 mm,则药型罩炸高被限制为214.5 mm。

2 多功能弹破甲功能的数值模拟

2.1 有限元模型建立

在保证多功能弹侵彻钢筋混凝土威力的同时,考虑弹丸的破甲作用,由于已确定弹丸头部长度,因此药型罩炸高也被确定,主要分析药型罩锥角与壁厚对射流成型和破甲威力的影响。

药型罩的聚能装药结构是旋转体,可采用平面1/2模型,使用ALE算法,其中炸药、药型罩、空气使用欧拉算法,弹丸壳体、弹丸头部、靶板使用拉格朗日算法,各部件间作用采用流固耦合算法进行实现。炸药与药型罩可使用关键字*INITIAL_VOLUME_FRACTION_GEOMETRY来进行填充,最终计算模型如图10所示。炸药设置为单点起爆,起爆点位于炸药与壳体接触弹底部中心位置。靶板厚度设置为480 mm,直径设置为120 mm。计算单位制为cm-g-μs。

图10 多功能弹破甲数值模拟计算模型

2.2 材料模型

炸药材料为8701,用高能炸药爆轰模型来表示炸药的材料模型,并采用JWL状态方程,炸药参数见表6。药型罩采用Steinberg材料模型,其较之Johnson-Cook模型能够更加全面地考虑材料动态性能下屈服强度,且材料的剪切模量以及屈服强度与外界压力和环境温度之间的关系也在考虑范围内,同时也会考虑材料的熔化温度受高压的影响。因此在数值模拟中同实验结果的匹配性很高。紫铜药型罩材料模型参数见表7。

表6 8701炸药仿真材料参数

表7 紫铜仿真材料参数

壳体及靶板材料均为钢,隔板材料采用塑料,使用应变率相关和失效相结合的各向同性塑性随动硬化模型,各材料参数如表8所示。

表8 靶板、壳体及隔板仿真材料参数

2.3 数值模拟计算结果分析

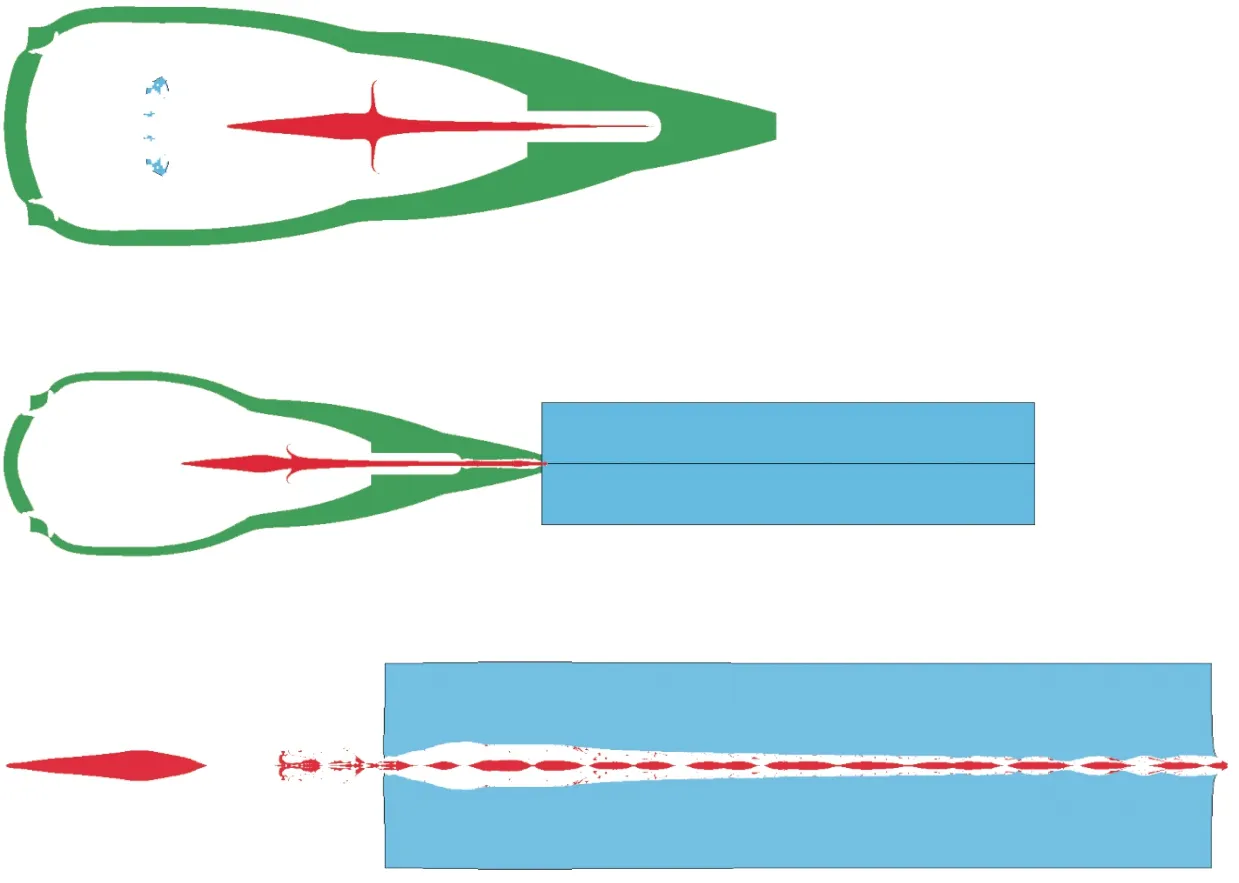

图11中给出了药型罩锥角为50°、壁厚为2 mm时所形成的射流在弹丸内成型、射流穿出弹丸以及射流贯穿靶板3个时刻的射流形态示意图。

图11 不同时刻射流形态示意图

根据后处理结果,射流在侵彻贯穿480 mm厚钢靶板之后,射流头部具有2 114 m/s的剩余速度,能够满足初步预设战术技术指标要求,在此基础上比较不同锥角与壁厚对药型罩形成射流的影响。

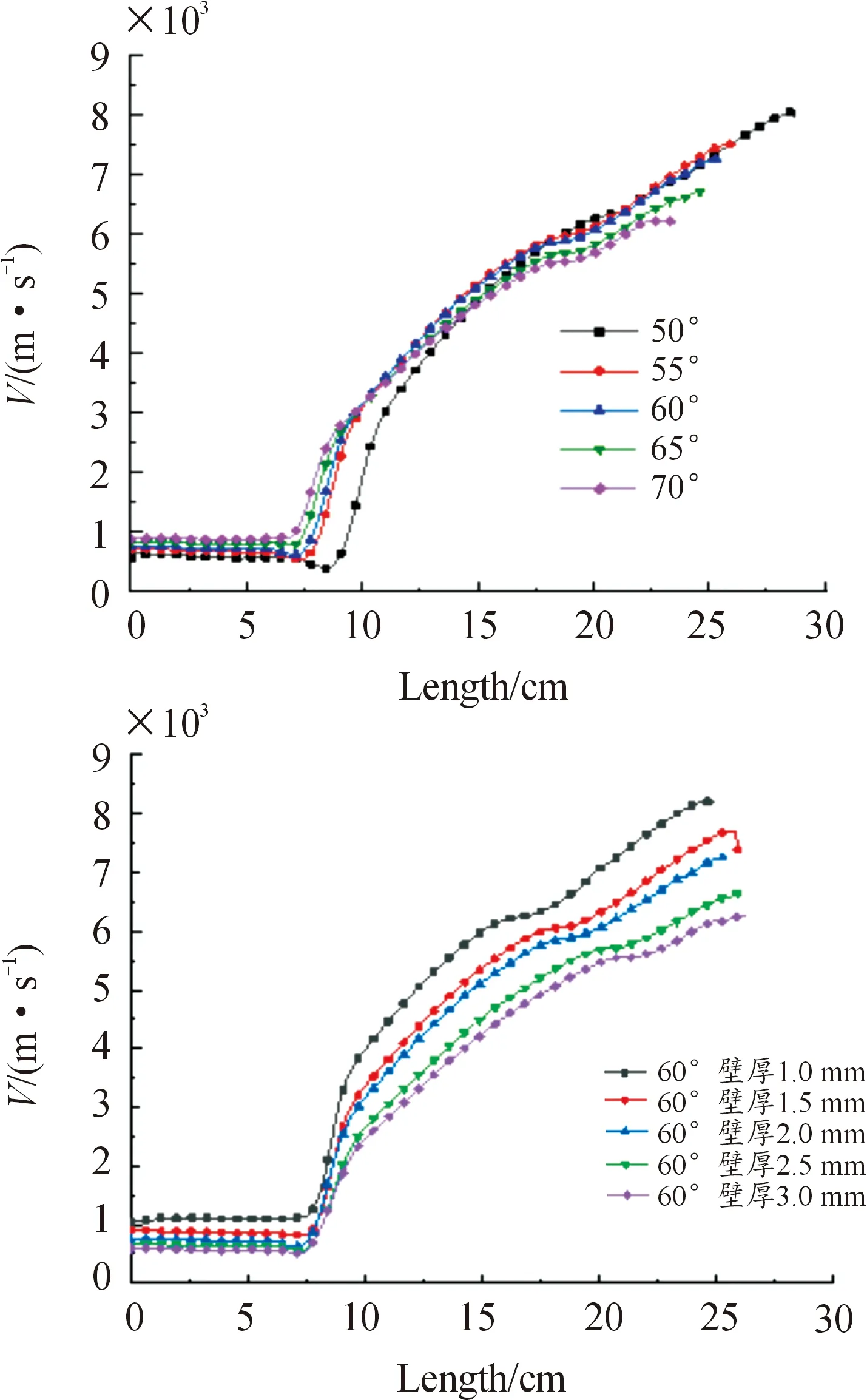

依据上述计算分析模型,改变药型罩锥角为55°、60°、65°、70°,比较在不同锥角条件下,射流在弹丸内成型过程、侵彻前射流速度质量分布情况以及射流侵彻靶板的威力。表9给出了不同锥角射流成型后形态及侵彻靶板对比结果。

表9 不同锥角射流成型形态及侵彻靶板对比

从上表中可看出药型罩锥角在50°~70°时,随着锥角的增大,射流最大速度随之减小,头部质量少许增加,整个射流形态趋向于短粗,速度梯度减小,射流在侵彻贯穿480 mm厚钢靶板之后均有1 000 m/s以上剩余速度,靶板最大孔径也随着药型罩锥角的增大而减小。另可发现药型罩锥为50°~60°时,射流贯穿靶板后剩余速度相差较小,靶板孔径近似,但当锥角为60°时,射流速度梯度较小,质量分布较均匀,射流稳定性较好,因此选取药型罩锥角为60°进行药型罩壁厚对射流成型影响的分析。

在确定锥角为60°条件下,通过改变药型罩壁厚依次为1、1.5、2、2.5、3 mm,使用数值模拟仿真聚能射流成型过程,所形成射流形态如表10所示。通过对比发现,在药型罩锥角及其余结构确定条件下,随着药型罩壁厚的增加,射流头部最大速度随之减小,射流长度方向速度梯度增加,射流整体长度略有增加,这是由于壁厚的增加,射流的质量与直径也随之增加,爆轰波沿药型罩壁厚方向的衰减会造成头部速度与平均速度的降低。不同锥角与不同壁厚射流速度沿长度分布曲线如图12所示。

表10 不同壁厚射流成型形态对比

图12 不同锥角与不同壁厚射流速度沿长度分布曲线

3 结论

1) 对弹丸侵彻钢筋混凝土靶板威力进行了研究,通过数值模拟比较得出钢筋对混凝土迎弹面破坏区成坑深度有较大削弱作用,靶板开坑深度基本被限制于首层钢筋网铺设面,弹坑呈浅碟状,靶板首层钢筋所在平面失效区域直径约为5~6倍弹径。同时弹丸正侵彻钢筋混凝土靶板撞击钢筋位置对侵彻深度有较大影响,弹丸直接接触钢筋时所受阻力要大于未直接接触钢筋时的阻力,侵彻深度下降,且当弹丸撞击单根钢筋时,弹丸侵彻弹道会发生一定偏转,弹头发生不对称磨蚀。

2) 通过对弹丸侵彻钢筋混凝土靶板的数值模拟,观察比较得出弹丸侵彻时,在相同CRH和相同速度条件下弹丸质量侵蚀比例相差不大,弹头侵蚀质量绝对值差距较小,弹丸剩余头部长度与弹丸初始头部长度线性相关,因此合理设置弹丸头部尺寸可使弹丸在保持结构完整性条件下贯穿靶板且对弹丸内药型罩形成聚能射流提供有利炸高。

3) 针对多功能弹破甲功能,用数值模拟对不同锥角和壁厚药型罩射流成型、穿出弹丸以及侵彻靶板过程进行计算,得出当药型罩锥角在50°~70°时,随着药型罩锥角变大,所形成的射流头部最大速度下降,射流速度梯度下降,长度变短,整个射流形态更为短粗,射流头部质量占比增加。在锥角给定时,改变药型罩壁厚为1、1.5、2、2.5、3 mm,数值计算结果表明,随着药型罩壁厚的增加,导致射流质量增加和沿壁厚方向爆轰波的衰减,所形成射流的头部速度降低,速度梯度增加,射流整体长度变化量较小。