曼恩L23H 型柴油机机架浇注系统设计及改进

2023-05-20刘付臣

王 刚,刘付臣,徐 胜

(安庆中船柴油机有限公司,安徽 安庆 246001)

机架是组成柴油机的关键件,直接决定柴油机的使用寿命和安全可靠,必须具备高质量和高精密度。机架外形尺寸大,形状复杂,内外部质量要求高,要进行密封性试验和超声探伤,不允许出现影响装配及使用性能的缺陷。公司前期生产的机架在上大平面及轴承挡位置容易出现气孔、渣眼、砂眼等铸造缺陷,不能很好满足使用要求。通过优化铸造工艺设计,重新设计浇注系统,生产出的机架铸件表面质量高,有效解决了铸造缺陷的产生,铸件质量稳定。

1 铸件结构特点和生产技术要求

L23H 型机架是MAN 公司中速船用柴油机系列中的一种,结构为直列式,分5/6/7/8 缸数机架。该系列机架初期材质为HT300,后期随着柴油机强化度PeCm 的提高,又增加一种QT400-15,目前两种材质均在生产使用。论文以6L23H 型QT400-15 机架为例介绍机架浇注系统设计与改进过程,实际生产中通过模具变换可以实现其他缸数和其他材质机架的生产。

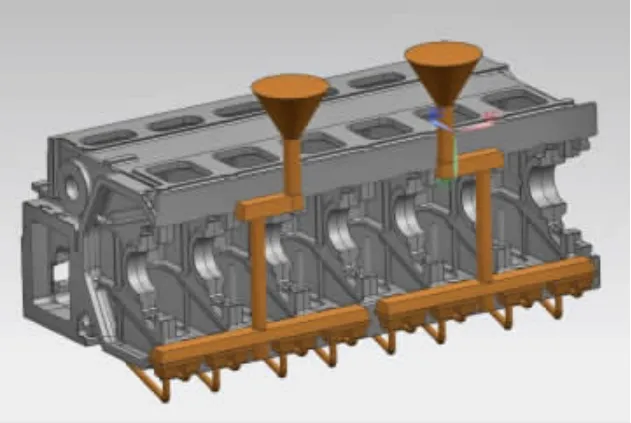

机架结构如图1 所示,共有6 个缸,缸孔直径为300 mm,缸孔中心距为370 mm;缸孔外侧为凸轮轴腔,最小壁厚为15 mm;缸孔下侧为轴承挡,主要壁厚为80 mm;脚底板宽度为150 mm,厚度为30 mm;铸件轮廓尺寸为2 395 mm × 915 mm × 1 212 mm,壁厚相差较大,内外结构复杂,铸件重量3 490 kg.材质要求为QT400-15;附铸试块抗拉强度Rm≥390 MPa,屈服强度Rp0.2≥250 MPa,延伸率≥15%,布氏硬度135 HB~180 HB;基体组织中铁素体含量≥85%;V 形、VI 形态石墨≥90%,尺寸4 级~6级,不允许出现Ⅰ、Ⅱ型石墨形态;化学成分为:w(C)3.3%~3.8%,w(Si)2.2%~2.5%,w(Mn)<0.15%,w(P)<0.08%,w(S)<0.02%,w(Mg)0.03%~0.06%.要求对缸盖螺栓孔区域、主轴承螺栓孔区域、缸盖螺栓孔连接区域和主轴承螺栓连接区域以及脚底板区域进行超声波检查。

图1 6L23H 机架简图

2 原L23H 机架浇注系统分析及存在问题

2.1 原浇注系统工艺及生产实践

图2 为原浇注系统,采用过桥式分别从缸孔侧和脚板爪侧引入金属液,通过设计阻流道降低铁水流速,通过设计多级横浇道来实现挡渣目的,再通过陶瓷管作为内浇道从机架的底部进入铁水实现底注。另在脚板爪侧上箱位置开设內浇道,期望在浇注后期液面上升到该位置时能从此处进入铁水降低温度差,以利于铸件的凝固。其中缸孔侧直浇道为φ80 mm,横浇道为梯形,尺寸为40/50/H70 mm,内浇道φ20 mm×10 道,直浇道、横浇道、内浇道截面积之比为1.6∶2∶1,为半封闭式结构;脚板爪侧直浇道直径为φ80 mm,一级横浇道尺寸为40/50/H70 mm,二级横浇道两处均为30/40H60 mm,内浇道尺寸φ20 mm×7 加上箱脚板爪处7 道50 mm×6 mm 扁平内浇道,直浇道、一级横浇道、二级横浇道、内浇道截面积之比为1.2∶1.5∶2∶1,也为半封闭式结构。

图2 6L23H 机架原浇注系统工艺图

采用原浇注系统生产的机架存在一定的铸造缺陷,缺陷主要集中在上箱外侧面(操纵侧)和上箱大平面,缺陷类型多为夹渣、气孔和夹砂。

2.2 原浇注系统Magma 模拟分析

图3 为利用Magma 软件对充型过程模拟结果,可以看出,一是脚板爪侧底部陶瓷管内浇口位置铁水冲入速度过快(大于2.0 m/s),造成铁水飞溅;二是脚板爪侧上部内浇口从开始就有铁水进入后直接冲入底部,与底部金属液形成飞溅、卷气和紊流现象并进一步破坏了底部平稳的充型过程,促进二次氧夹渣和气孔的产生。内浇口金属液速度过快,也增加了冲砂的风险。同时发现,缸孔侧陶瓷管内浇口流速正常,较平稳,对脚板爪侧铁水的冲击较小,影响不大。

图3 原浇注系统模拟分析

2.3 问题分析

1)原浇注系统设计过于复杂,金属液速度过快,上、下内浇口同时进铁水,造成铁水飞溅、对冲、卷气、紊流等,容易产生夹渣、气孔和夹砂缺陷[1]。

2)从L23H 机架的结构特点分析,L23H 机架上箱结构基本为大平面,极大增加了气孔、夹渣物上浮和从溢流冒口排出的难度。

3)从球墨铸铁特性分析,应充分保证金属液的平稳缓慢充型而不能有紊流现象,防止Mg、O、S 等元素生成氧化渣。实际的双边浇注流速过快,很难保证不生成二次氧化夹渣[2]。

4)原有的浇注系统是仅靠横浇道的撇渣作用来阻止铁水中的氧化渣进入型腔,实际上其作用有限,加之半封闭式的浇注系统使得铁水流速过快,极大地削弱了横浇道的撇渣作用。

5)原浇注系统采用座包固定在上砂箱平面,占据了较大面积,导致铸件上平面溢流冒口不能摆放,同时座包固定过程的操作性也较差,存在碰倒、撞松冒口等风险;同时为最大程度增加充型过程中的气、渣上浮后排出,浇注时需从溢流冒口处溢出铁水,造成铁水浪费,增加了出气冒口进入铁水后被封死的风险和后续清理的成本和难度。

3 铸造工艺优化设计

基于上述分析,结合多年机架类铸件生产经验,确定导致机架铸造缺陷原因为浇注过程中铁水充型不平稳,产生紊流形成二次氧化夹渣。针对此问题对6L23H 机架浇注系统进行重新设计,采用单边拔塞、泡沫陶瓷过滤片开放式及纯底注浇注系统。该种浇注系统设计能保证铁水快速充满型腔的同时,降低铁水流速,同时充分利用泡沫陶瓷过滤片对铁水进水净化和降低流速,最大程度保证铁水的快速平稳充型[3]。

3.1 浇注系统设计

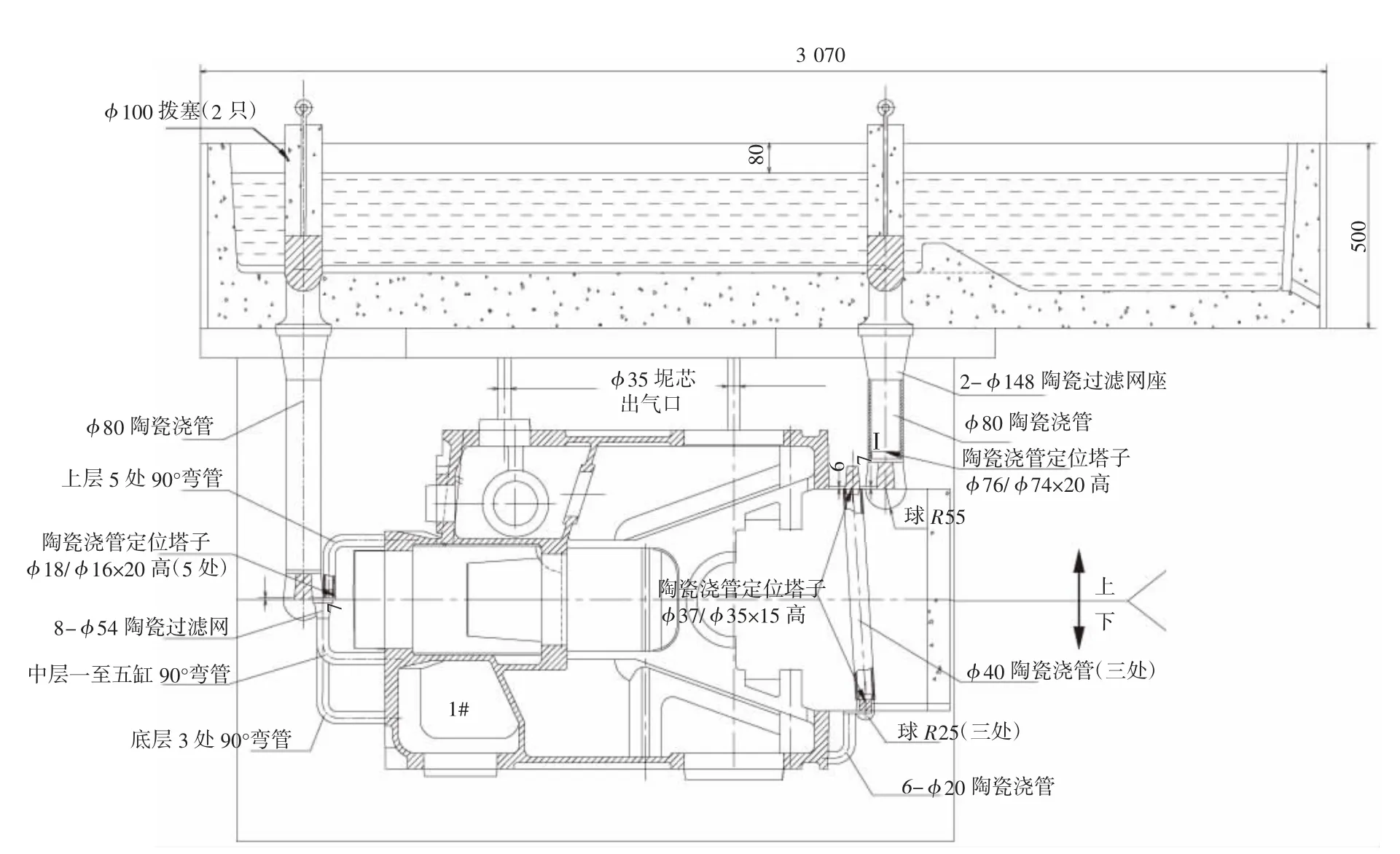

重新设计浇注系统总体分为两个部分,先封闭后开放,如图4 所示。设计思路为:浇系第一部分为半封闭式浇注系统,该部分位于铁水进入型腔的初始时段,一是利用浇注系统自身的挡渣、集碴能力,二是保证金属液的快速充型。浇注系统的第二部分为开放式浇注系统,在保证金属液流量和浇注时间前提下最大程度降低金属液流速,使得充型过程平稳,对型腔无冲刷。两部分各单元截面积比例按第一部分ΣF直1∶ΣF横1∶ΣF直2=1.3∶1.6∶1;第二部分ΣF直2∶ΣF横2∶ΣF内=1∶1.4∶2.

图4 改进后的浇注系统结构

3.1.1 直浇道截面积

由上,直浇道2 截面积最小,根据奥赞公式[4]:

式中:G—浇注重量,取4 150 kg;μ—流速系数,取0.41;t—浇注时间,s;Hp—平均静压力头高度,mm.

浇注时间:

式中:S1—系数,取1.1;σ—铸件主要壁厚,取15 mm,求得浇注时间t 为43 s.

金属液面上升速度复核:

式中:(hc为砂型中铸件高度),符合铁水最小上升速度的要求(对于主要壁厚10 mm~40 mm,V上升最小为10 mm/s~20 mm/s);

对于底注式,平均静压力头高度Hp=H0-0.5hc=1 610-0.5×915=115 cm.

以上数据代入公式(1),得ΣF直2=71 cm2.实际选用两个φ70 mm 陶瓷管,单个截面积为38.5 cm2,总截面积为77 cm2.

3.1.2 内浇道和横浇道面积

根据浇注系统各部分比例关系得:?

ΣF直1=1.3×77=91 cm2,实际采用φ110 mm 陶瓷管,截面积为95 cm2;

ΣF横1=1.6×77=123 cm2,实际采用截面积为120 cm2;

ΣF横2=1.4×77=107.8 cm2,实际采用截面积为110 cm2;

ΣF内=2×77=154 cm2,实际采用16×φ35 mm,截面积为154 cm2.

3.1.3 陶瓷泡沫过滤片过滤能力计算验证

结合铸件结构,重新设计的浇注系统共使用陶瓷泡沫过滤片16 片,型号FOSECO SEDEX 120×120×22/10 PPI,按照其过滤能力0.02 kg/mm2,和单片有效过滤截面积S滤=120×120=14 400 mm2,陶瓷泡沫过滤片能够有效过滤的铁水中质量为:M滤=16×14 400×0.02=4 608 kg,机架毛坯及冒口总重量约为4 150 kg,综合上述计算和过滤片过滤能力会随充型时间减弱,重新设计浇注系统过滤能力足够。

3.2 改进后浇注系统充型模拟

利用Mgama 软件进行充型模拟,如图5 所示。可以看出重新设计的浇注系统,内浇口位置金属液流速≤0.5 m/s,型腔内金属液面上升速度基本是在0.2 m/s 左右,型腔里的金属液液面上升十分平稳,无起伏现象,从而有效减少了铸件渣眼、砂眼等铸造缺陷的产生。加之整个充型时间控制在43 s 左右,铸型温度分布比较均匀,也有效抑制了铸件缩松、缩孔等铸造缺陷的产生。

图5 改进后浇注系统充型模拟

3.3 浇注系统模具优化

根据以上设计重新布置浇注系统,通过均匀分布能很好实现铸件模具及浇注系统模具在5/6/7/8/9缸数之间的同步更换,确保工艺的通用性。实际浇注时采用单边座包拔塞式浇注,以保证压力高度和整个充型过程平稳不断流。座包预存铁水1 000 kg,选用的座包模具基本尺寸为1 800 mm × 500 mm×500 mm,伸出砂箱外的座包部分用水平支撑架固定,以最大程度减小座包砂箱在铸件砂箱上占据的面积,以方便操作。

3.4 冒口及冷铁设置

根据均衡凝固理论,6L23H 机架不设专用的补缩冒口,只在上箱大平面位置设置出气冒口,同时保证出气冒口的总截面积大于內浇道总截面积的1.5 倍以上,以利于快速充型和排气。同时由于砂箱高度限制,在上砂箱顶部设置围砂冒口将冒口拔高200 mm 左右,以减小重力差造成浇注过程中液面回落。在主轴承档、缸孔面、脚板爪等壁厚相差较大位置处设置外冷铁,以实现同时凝固防止产生缩松缺陷。

4 生产验证

该6L23H 机架工艺优化改进后相继投产超过百台,在生产过程中要注重加强对冷铁质量和泥芯质量的过程控制。经过清理及加工验证,机架外观质量良好,精加工后各加工面均无铸造缺陷。同时,将该工艺改进推广至其他缸数和其他类型机架,均获得了成功。由于取消了原双边拔塞浇注系统,铸型合箱后围砂操作性大大提高,铸件工艺出品率也得到较大提高,由原来的74%提高至84%.改进后的铸件表面质量如图6 所示。

图6 工艺优化后生产出的铸件实体照片

5 结论

1)机架浇注系统优化设计后,浇注过程十分平稳,有效消除了机架气孔、夹渣、砂眼等铸造缺陷,保证了机架各项性能符合技术条件和铸件外观质量。

2)采用单边拔塞、带泡沫陶瓷过滤片的纯底注开放式浇注系统,能保证充型过程的平稳和减少一次氧化渣、避免二次氧化渣的产生,利用球墨铸铁均衡凝固原理和石墨的自补缩能力,能有效提高柴油机机架内外部质量。

3)该机架铸件的浇注系统优化设计同样适应于灰铁材质机架,同时也为后续类似结构铸件的工艺设计提供有力依据。